Ni/γ-Al2O3还原条件的优化及其催化辛烯醛加氢反应性能研究

2020-10-17王毅

王 毅

(1.天津市静海区独流中学,天津 301600;2.河北工业大学化工学院绿色化工与高效节能河北省重点实验室, 天津 300130)

2-乙基己醇(简称辛醇)是一种重要的增塑剂醇,主要用于生产以邻苯二甲酸二辛脂(DOP)为代表的增塑剂,在涂料、黏合剂和油墨等方面也有应用。目前,辛醇工业生产主要通过丙烯氢甲酰化、正丁醛羟醛缩合和2-乙基-2-己烯醛(辛烯醛)加氢3步完成。全球几乎98%的辛醇产能采用丙烯羰基合成法生产。国内辛醇产能2020年预计达到216 万t/a[1]。目前大多在CuO-ZnO催化剂上通过气相加氢反应实现,生产能耗高[2]。开发经济高效且环境友好的辛烯醛加氢催化剂很有意义。

Singh[3]采用二氧化硅负载Ⅷ族金属催化柠檬醛选择性加氢为不饱和醇,发现Os和Co对CO键的加氢选择性高,Ni和Pd对CC键的加氢选择性高。戚蕴石等[4]制备了一系列催化剂,评价了其催化异丙叉丙酮(MO)选择性加氢制备甲基异丁基酮(MIBK)反应性能,结果表明:Ni作为主活性组分对CC和CO键有较高的加氢活性,但选择性低。Mattos等[5]在大气压下,于浆液床反应器中以Ni/γ-Al2O3为催化剂催化辛烯醛液相加氢反应时,考察了Ni负载量对Ni/γ-Al2O3催化性能的影响。研究发现,在Ni负载量为7.3%时,有利于2-乙基己醛的生成。

本文采用浸渍法制备Ni/γ-Al2O3催化剂,重点对其还原过程进行优化,以期获得较优的催化性能。在此基础上,利用单因素实验考察反应条件对辛烯醛加氢反应的影响。

1 实验部分

1.1 原料与试剂

辛烯醛,98.5%,自制;硝酸镍,分析纯,天津市风船化学试剂有限公司;拟薄水铝石,工业级,山东铝业鲁中实业贸易公司化学品氧化铝厂。

以NaOH为催化剂制备本实验所需的原料辛烯醛,具体方法如下:配制100 mL质量分数2%的NaOH溶液,加入到250 mL三口烧瓶中,加入50 mL正丁醛(V(NaOH)∶V(正丁醛)=2∶1);搅拌,在80 ℃反应60 min;将反应液转移到分液漏斗中隔夜静置,分离,进行气相分析后待用。

1.2 催化剂的制备

将拟薄水铝石置于马弗炉中,在空气气氛下,由室温以10 ℃/min的速率升温至500 ℃,焙烧4 h制得γ-Al2O3。将3.964 g的Ni(NO3)2·6H2O(负载量为10%)溶于8 mL蒸馏水中配制成硝酸镍溶液,用等体积浸渍法将硝酸镍负载在8 g γ-Al2O3上,室温下老化24 h,110 ℃下干燥8 h;然后在马弗炉中500 ℃下焙烧4 h;最后在V(N2)∶V(H2)=80∶20的气氛下,550 ℃下还原4 h得到Ni/γ-Al2O3催化剂。

1.3 催化剂活性评估

辛烯醛加氢反应在100 mL的高压反应釜中进行。具体操作步骤如下:量取30 mL的辛烯醛(约24 g)置于反应釜中,加入3.6 g催化剂;密封后用H2置换3次;在搅拌条件下升至180 ℃,待达到反应温度后开始通入H2(反应压力为2.0 MPa);反应80 min后停止通入H2。将反应釜置于冰水浴中冷却至室温后,放气泄压,搅拌反应液释放其中溶解的H2;将反应液减压抽滤,再用气相色谱分析滤液组成。

1.4 产物分析

1.4.1 定量分析

采用气相色谱对产物进行定量分析。氢火焰检测器,检测室温度220 ℃,气化室温度220 ℃,进样量0.4 μL。KB-1毛细管柱,采用程序升温控制色谱柱温:初温80 ℃,保持3 min,以10 ℃/min的速度升温至160 ℃,保持2 min,再以10 ℃/min的速率升温至200 ℃保持6 min。载气为氮气,流量为30 mL/min。校正因子:f辛烯醛=1.390 7,f辛醇=0.949 09,f辛醛=1.110 49。

1.4.2 定性分析

采用Thermo Finnigan TRACE DSQ型气质联用仪对试样进行定性分析。分流体积比100∶1;柱温:初温40 ℃,以10 ℃/min的速度升至250 ℃,停留5 min;气化室温度250 ℃,传输线温度250 ℃;质谱采用EI电离源:温度200 ℃;质量范围:40~500 Da;进样量0.02 μL。

2 结果与讨论

2.1 Ni/γ-Al2O3还原条件的优化

采用正交实验设计优化Ni/γ-Al2O3的还原条件。

2.1.1 正交实验设计及结果

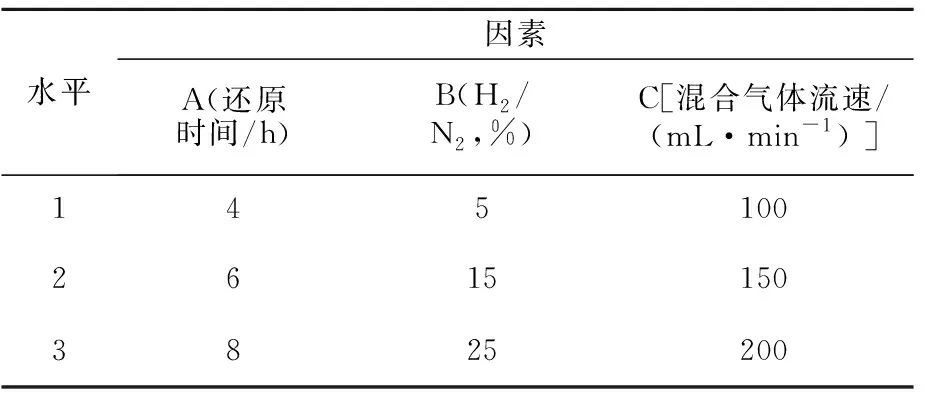

1)正交实验因素及水平。选取影响催化剂加氢活性的3个主要因素:还原时间(h)、H2/N2体积比(%)和混合气体流速(mL/min)。每个因素各选3个水平,如表1所示。选用正交设计表L9(34)安排实验[6]。

表1 正交实验因素及水平表

2)评价指标。选择辛烯醛的加氢饱和度为正交实验的评价指标,计算公式如下:

S饱和度=(Y辛醛+Y辛醇×2)/2

式中:S饱和度——辛烯醛加氢饱和度;Y辛醛——辛醛收率;Y辛醇——辛醇收率。

3)实验结果。通过设计3因素3水平的正交表,进行了9次还原条件的评价实验,正交实验设计及结果列于表2。

表2 正交实验设计及结果

2.1.2 实验数据处理

1)极差分析。用极差法分析正交实验结果得到以下结论[7]:在实验范围内,各因素对实验指标的影响大小排序;实验指标随因素的变化趋势;确定评价指标的最适宜条件。

辛烯醛加氢饱和度的极差分析计算结果列于表3中。

表3 正交实验的极差计算结果

通过比较各因素的极差值R,得到影响辛烯醛加氢饱和度的因素顺序为:H2/N2体积比>还原时间>混合气体流速;比较K1、K2和K3值,可以得到最佳还原条件为:还原时间8 h,H2/N2体积比为15%,混合气体流速为150 mL/min。

2)方差分析。辛烯醛加氢饱和度的方差分析计算结果列于表4中。

表4 正交实验的方差计算结果

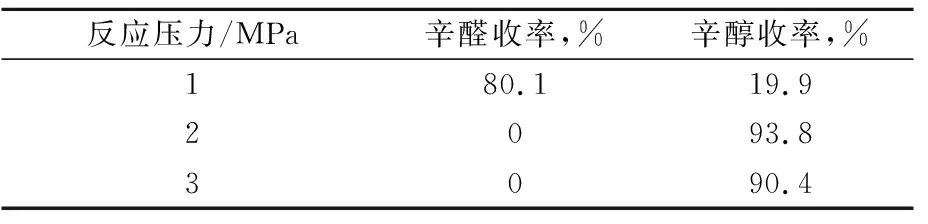

由方差计算结果可以得到,FH2/N2>F0.05(2,2),F还原时间 2.1.3 实验结果讨论 1)还原时间对辛烯醛加氢饱和度的影响。图1为还原时间对辛烯醛加氢饱和度的影响。 图1 还原时间对辛烯醛加氢饱和度的影响 从图1可知,在考察的还原时间范围内,随着还原时间的延长辛烯醛的加氢饱和度呈现先下降后上升的趋势。当还原时间为8 h时,辛烯醛的加氢饱和度达到最大。从表4方差的分析结果显示,还原时间变化对辛烯醛加氢饱和度的影响不显著。因此,最终确定还原时间为8 h。 2)H2/N2体积比对辛烯醛加氢饱和度的影响。图2为H2/N2体积比对辛烯醛加氢饱和度的影响。从图2可知,在考察的还原气氛范围内,随着H2/N2体积比的增大,辛烯醛的加氢饱和度呈现先上升后下降的趋势。当H2/N2体积比为15%时,辛烯醛的加氢饱和度达到最大。从表4方差的分析结果显示,H2/N2体积比变化对辛烯醛加氢饱和度的影响是显著的。综上所述,确定H2/N2体积比为15%。 图2 H2/N2体积比对辛烯醛加氢饱和度的影响 3)混合气体流速对辛烯醛加氢饱和度的影响。图3为混合气体流速对辛烯醛加氢饱和度的影响。从图3可知,在考察的混合气体流速范围内,随着混合气体流速的增大,辛烯醛的加氢饱和度呈现先缓慢上升后下降的趋势。当混合气体流速为150时,辛烯醛的加氢饱和度达到最大。从表4方差的分析结果显示,混合气体流速的变化对辛烯醛加氢饱和度的影响不显著。综上所述,确定混合气体流速为150 mL/min。 图3 混合气体流速对辛烯醛加氢饱和度的影响 以Ni/γ-Al2O3为催化剂,采用单因素实验考察了反应条件对辛烯醛加氢反应性能的影响。 2.2.1 催化剂用量 首先考察了催化剂用量对辛烯醛加氢反应的影响,结果如表5所示。辛烯醛的转化率都为100%。当催化剂用量为10%时,对CC键加氢无影响,但是对CO键的加氢效果不好,辛醇的收率低。表明催化剂用量较少时主要对CC键加氢,也说明CC键加氢比CO键加氢容易进行。当催化剂用量为15%时,促进了CO键的加氢,辛醇的收率显著提高。可能是因为随着催化剂量的增加,催化活性中心的数量增多,CO键的加氢程度增大。当催化剂的用量为20%时,辛醇收率不再增加。所以,确定最适宜的催化剂用量为15%。 表5 催化剂用量对辛烯醛加氢为辛醇反应的影响 2.2.2 反应温度 在确定Ni/γ-Al2O3适宜用量为15%的条件下,考察了反应温度对辛烯醛加氢反应的影响,结果如表6所示。可以看出,在反应温度为170 ℃时,辛烯醛完全转化,辛醇的收率较低,主要进行CC键加氢生成辛醛。说明CC键加氢对温度要求较低,在低温下即可实现。随着反应温度的升高,CO键的加氢速率显著提高。当反应温度为180 ℃时,80 min内CO键便可以完全加氢,辛醇收率为93.8%,体系中不再含有辛醛。继续升高温度到190 ℃,辛醇收率CO键的加氢速率基本不变。由此可以说明,CC键加氢能垒相对较低,CO键加氢能垒相对较高,所以CC键比CO键更优先加氢。综上所述,180 ℃是较适宜的反应温度。 表6 反应温度对辛烯醛加氢反应的影响 2.2.3 反应压力 在Ni/γ-Al2O3用量为15%、反应温度为180 ℃的条件下,考察了反应压力对辛烯醛加氢反应的影响,结果如表7所示。可以看出,反应压力对辛烯醛加氢影响较大。当反应压力为1 MPa时,CC键和CO键的加氢速率都较慢。在有限的时间内,CO键加氢不完全,辛醇的收率低。当反应压力为2.0 MPa时,CC键和CO键的加氢速率都得到了明显提高,辛烯醛的加氢较完全。继续升高反应压力到3.0 MPa,辛醇的收率略有下降,且反应速率不再提高。所以,确定2.0 MPa为适宜的反应压力。 表7 反应压力对辛烯醛加氢反应的影响 2.2.4 反应时间 在Ni/γ-Al2O3用量为15%、反应温度为180 ℃、反应压力2.0 MPa的条件下,考察了反应时间对辛烯醛加氢反应的影响,结果如表8所示。可以看出,当反应时间为20 min时,辛烯醛没有完全转化,主要是CC键加氢生成辛醛,只有少量的辛醇;反应时间延长至40 min时,辛烯醛完全转化,辛醛的量减少,辛醇的量增加;继续延长反应至60 min时,辛醛转化为辛醇,辛醇的量继续增多。当反应时间延长至80 min时,辛醇的量不再上升。所以,确定适宜的反应时间为80 min。 表8 反应时间对辛烯醛加氢反应的影响 2.2.5 催化剂稳定性考察 将回收的Ni/γ-Al2O3经乙醇洗涤3次,在110 ℃干燥8 h、500 ℃焙烧4 h以及550 ℃还原4 h,重新用于辛烯醛完全加氢反应,结果如表9所示。可以看出,Ni/γ-Al2O3催化剂连续催化5次反应,辛烯醛加氢活性没有下降,辛醇收率基本保持不变,说明Ni/γ-Al2O3催化剂的重复使用性能良好。 表9 催化剂重复使用性能考察 a.采用正交实验设计对Ni/γ-Al2O3催化剂的还原条件进行了优化。实验发现:1)影响辛烯醛加氢饱和度的因素顺序为:H2/N2体积比>还原时间>混合气体流速;在影响辛烯醛加氢饱和度因素中,H2/N2体积比具有显著性差异,还原时间和混合气体流速无显著性差异。2)最佳还原条件为:还原时间8 h,H2/N2体积比为15%,混合气体流速为150 mL/min。 b.以Ni/γ-Al2O3为催化剂,辛烯醛加氢适宜的反应条件为:催化剂用量为辛烯醛质量的15%,反应温度180 ℃,反应压力为2.0 MPa,反应时间80 min。Ni/γ-Al2O3连续使用5次,催化性能基本保持不变。

2.2 反应条件对辛烯醛加氢反应性能的影响

3 结 论