正丁醛缩合制辛烯醛的两种工艺对比研究

2019-10-28

(中国石化齐鲁分公司第二化肥厂,山东 淄博 255400)

辛烯醛(EPA),又名2-乙基-2-己烯醛,是生产异辛醇的原料。采用戴维低压羰基合成法生产辛烯醛的工艺路线如下:原料合成气和丙烯在一定温度、压力和铑基催化剂条件下,首先生成正、异丁醛混合物,经正异构分离塔分离后的正丁醛,在碱催化剂作用下,发生羟醛缩合反应生成辛烯醛,最后经加氢、精馏后,得到辛醇[1-3]。

对于正丁醛缩合制辛烯醛,基于工艺流程特点又可分为两种工艺:一种是采用两台釜式反应器串联操作,本文将以国内某装置甲为例说明;另一种是采用一台反应器与醇醛缩合循环塔串联操作,本文将以国内装置乙为例说明。为了深入分析两种工艺的优缺点,将从能耗、物耗、设备投资、操作难度、设计优缺点等方面,对甲、乙两套辛烯醛装置进行对比研究,以期为辛烯醛工艺的选择提供参考。

1 正丁醛缩合生产辛烯醛的化学反应原理

正丁醛是一种极具反应活性的化合物,能发生的羟醛缩合反应(也叫醇醛缩合反应)是一个高放热反应。首先,两分子的正丁醛在0.5%~2%(w)的碱性溶液、120℃、0.4MPa的条件下发生羟醛缩合反应生成缩丁醇醛,随后,缩丁醇醛脱去一分子水生成更加稳定的辛烯醛[4-5]。反应式如下:

2CH3CH2CH2CHO→CH3CH2CH2CH(OH)CH(CH2CH3)CHO

CH3CH2CH2CH(OH)CH(CH2CH3)CHO-H2O→CH3CH2CH2CH=C(CH2CH3)CHO

2 两种辛烯醛生产工艺说明

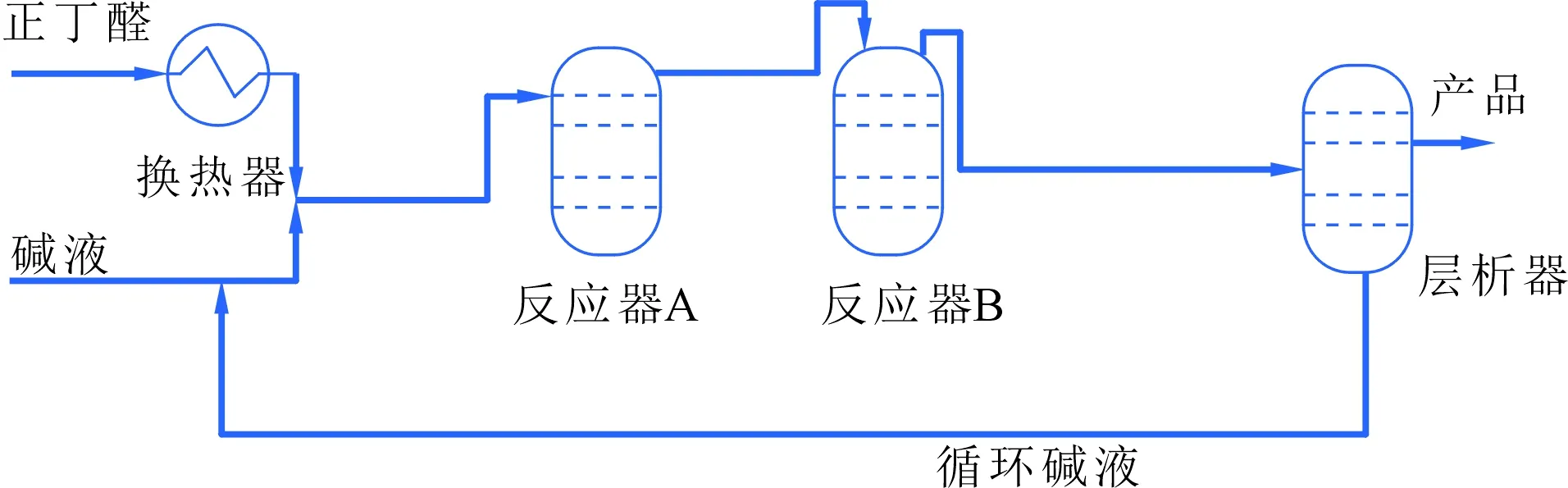

甲缩合装置的工艺流程见图1,正丁醛和NaOH碱液进料经加热器进入釜式反应器A,在120℃温度下发生自缩合反应,随后反应混合物通过釜式反应器B,进一步完成缩合反应,反应产物经冷却后进行层析,除去含碱的水溶液,得到产品辛烯醛。

图1 甲缩合装置的工艺流程

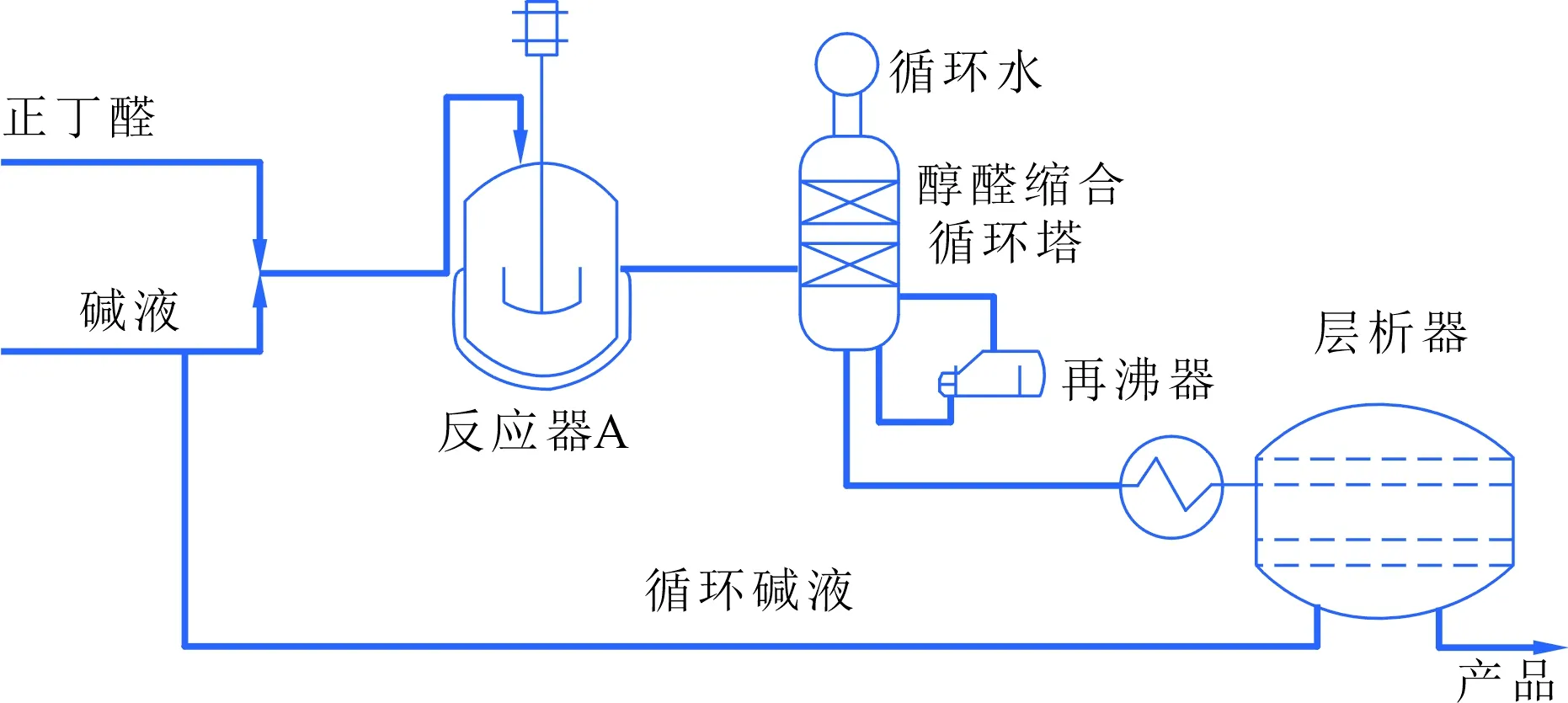

乙缩合装置的工艺流程见图2,正丁醛和NaOH碱液在缩合反应器中进行自缩合反应,反应后的物料进入醇醛缩合循环塔,在醇醛缩合循环塔中,部分正丁醛继续发生自缩合反应,未反应的正丁醛从塔顶蒸出返回缩合反应器,塔底流出的辛烯醛与碱液进入层析器,在层析器中分离得到辛烯醛,其中分离出的碱液返回缩合反应器A[6]。

图2 乙缩合装置工艺流程

3 两种辛烯醛生产工艺的对比分析

3.1 甲、乙两缩合装置的能耗对比

甲、乙两套缩合生产装置的每小时能耗数据见表1。

表1 甲、乙两缩合装置的每小时能耗对比数据

续表

注:各类能耗统一折能为千克标油(kgOE)。

通过对比,可知装置乙每生产1t辛烯醛耗能36.18kgOE,装置甲生产1t辛烯醛耗能9.46kgOE。由此可知,乙装置产品单耗比甲装置多26.72kgOE。

3.2 甲、乙两缩合装置的物耗对比

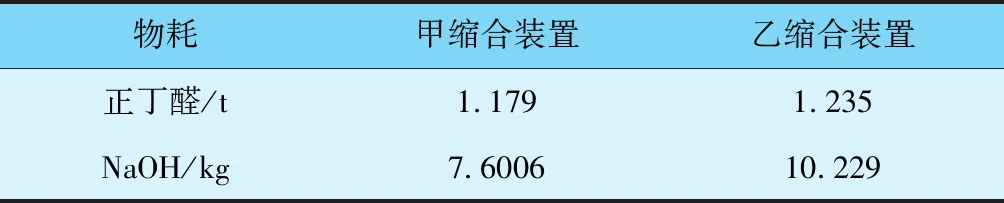

甲、乙两套缩合装置每生产1t辛烯醛的物耗数据见表2。分别以每生成1t辛烯醛所消耗的正丁醛和催化剂NaOH的质量为对比分析基准。

表2 甲、乙两缩合装置的物耗对比数据

通过表2的数据对比可知:乙缩合装置每生产1t辛烯醛耗正丁醛比甲装置多0.056t,折合产品收率,甲装置产品辛烯醛的收率比乙装置要高4.51%;乙缩合装置耗NaOH比甲装置多2.629kg。

3.3 甲、乙两缩合装置的操作难度

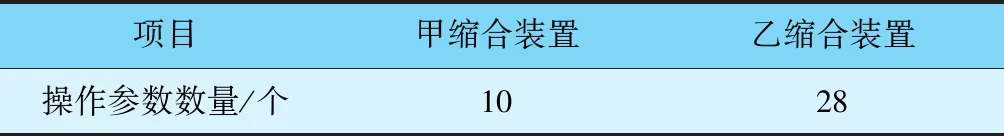

在相同规模下,甲缩合装置投资费用低于乙缩合装置。甲、乙两缩合装置的操作参数数量见表3。

表3 甲、乙两缩合装置的操作参数的数量对比

一个装置的运行过程中,操作参数越多,需要操作人员投入的精力越多,操作难度则越大;相反,操作难度越小。表3的数据对比、人工实际的操作经验及装置实际稳定运行的情况显示,甲缩合装置比乙缩合装置的操作难度低很多且运行稳定。

3.4 对比分析甲、乙两缩合装置的设计

在实际运行中,甲缩合装置的产品辛烯醛的收率较稳定,一般维持在97.03%(w);但是,乙缩合装置的产品辛烯醛的收率不稳定,经常低于95%(w),按照要求,经乙缩合装置反应后,辛烯醛产品中正丁醛(n-BAL)应≤0.95%(w),实际却通常在0.98%~1.52%(w)之间。这样,辛烯醛产品中正丁醛的含量过大,会造成辛烯醛的收率不达标;且未反应的正丁醛随辛烯醛一起进入加氢系统生成正丁醇,经精馏分离出的正丁醇作为残液处理,便会增加生产装置的原料消耗,还会影响辛醇产品收率,使运行成本增加,造成装置运行经济效益流失。不同负荷下乙缩合装置产品辛烯醛中的组成见表4。

表4 不同负荷下乙缩合装置产品辛烯醛中的组成

由表4[6]可见,乙缩合装置负荷降低,物料在缩合反应器中停留时间延长,缩合产物中正丁醛转化率虽然增大,但EPA收率却不是随之增大。

再者,当负荷为75%时,虽然正丁醛在产品中的含量<0.95%(w),EPA的收率>95%(w),但该装置却无法完成产品产量生产计划,效益的损失无法避免。

采用ASPEN模拟计算了乙缩合装置中循环塔的理论塔板,结果表明,在操作条件不变的情况下,欲使EPA收率≥95%(w),需要理论塔板数70块。而乙缩合装置的醇醛缩合循环塔塔板数为40块,达不到所需的理论塔板数[6]。甲、乙两缩合装置的设计缺陷对比见表5。

表5 甲、乙两缩合装置的设计缺陷对比

3.5 甲、乙两缩合装置的环保指标对比分析

甲、乙两缩合装置的环保性能指标为含碱废水排放量,两装置的含碱废水排放量对比见表6。

表6 甲、乙两缩合装置的含碱废水排放对比

从表6可知,每生产1t辛烯醛,甲缩合装置排放含碱废水为0.171t,乙装置为0.200t,甲装置比乙装置少排放0.029t。所以甲缩合装置更环保。

4 结语

(1)从能耗和物耗角度考虑:每生产1t辛烯醛,乙缩合装置能耗比甲缩合装置多26.72kgOE,乙装置耗正丁醛比甲装置多0.056t,乙装置耗NaOH比甲装置多2.629kg。乙装置辛烯醛产品收率比甲装置少4.51%。

(2)从操作难易程度考虑:以操作参数数量和操作经验为基准考量,乙缩合装置操作难度高于甲装置。

(3)在设计缺陷方面:乙装置有设计缺陷,即理论塔板缺少30块;甲装置无设计缺陷。

(4)从环保角度考虑:甲装置工艺技术较乙装置更加环保,每生产1t辛烯醛甲缩合装置比乙装置少排含碱废水0.029t。