基于AMESim 的燃油共轨系统高压泵性能分析*

2020-10-13陈健蔡佳敏张兵

陈健 蔡佳敏 张兵

(江苏大学)

与相同工况的汽油内燃机相比,柴油机的二氧化碳的排放量更少、热效率更高、燃油经济性更佳,是目前全社会节能减排目标的重要实现方式之一[1-4]。针对燃油共轨系统高压泵的研究主要集中在欧美等西方发达国家。电装公司设计生产的ECD-UZ 系列[5]的高压燃油共轨电喷系统,该系列的高压泵采用的是直列式柱塞泵,其燃油喷射的压力由上一代的135 MPa 提升到了180 MPa,且试验结果表明该系统不仅能够实现喷油量、喷油速率的柔性控制,且能大幅度地减少氮氧化物的排放量;博世公司研发的第四代共轨喷射系统[6]与电装公司相比,不同之处在于采用了径向柱塞泵与电控调压方式,最高喷射压力可以达到180 MPa,且该系统的高压泵能够实现燃油喷射量与实际工况相匹配,从而实现最佳的喷射效率;德尔福公司推出的DCR 系列[7]共轨燃油喷射系统的技术水平与电装、博世相当,由于采用了累积式的设计思路,使得该系列的匹配率更高;菲亚特公司研发的UNIJET 系列[8]高压喷射系统可根据柴油机运行的实时工况主动调节柴油的喷射量与喷射速率,在降低氮氧化物等污染物排放的同时亦可实现较低的运行噪声;戴姆勒集团推出的MTU 系列[9]柴油机,通过对影响柴油燃烧的每一个过程参数进行独立控制,从而在满足日益严峻的排放法规的同时,保证了动力性与经济性。国内针对该系统的研究虽然取得了一些技术成果,但从实际的技术转化率来看,仍然集中于集成创新与台架试验阶段,实际的柴油排放还难以满足严苛的欧美排放法规。文章对燃油共轨系统及其高压泵的组成与工作原理进行了介绍,并通过AMESim软件对共轨系统高压泵的性能进行了研究,旨在推动国内共轨系统高压泵研发工作的发展。

1 高压泵建模

1.1 高压燃油共轨系统组成与工作原理

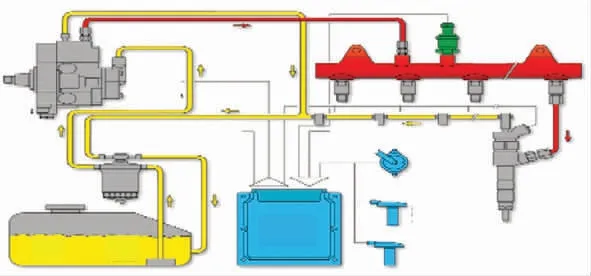

柴油机高压共轨系统是一个典型的机、电、液一体化的产品[10-12],其组成如图1 所示。从图中可以看出,高压共轨系统主要由低压部分、高压部分与电控部分组成。低压部分主要包括油箱、低压油泵、燃油滤清器及低压管路等;高压部分主要包含高压泵、油轨、喷油器、高压管路等;电控部分主要包括传感器、执行器、电控单元等。其中,高压泵、高压油轨、喷油器、电控单元为柴油共轨系统的4 大核心部件。

图1 高压燃油共轨系统组成[13]

高压泵的主要作用是将低压燃油泵泵出的低压燃油经过其内部的柱塞压缩为高压状态,并将压缩后的高压燃油送入高压油轨中,从而满足发动机实时工况下喷油量与喷油速率的要求;高压油轨可以储存柴油,同时作为压力容器吸收压力脉动,从而实现柴油的稳定喷射;喷油器可将共轨管路中的柴油雾化并喷出,其喷射量、喷射时刻与喷射持续时间均由电控单元根据实时工况计算得出;电控部分主要作用是收集各类传感器采集到的实时工况参数,经由内部的算法与逻辑电路处理,输出控制参数至各执行器,实现柴油机的运行控制与故障诊断。

1.2 高压泵的组成与工作原理

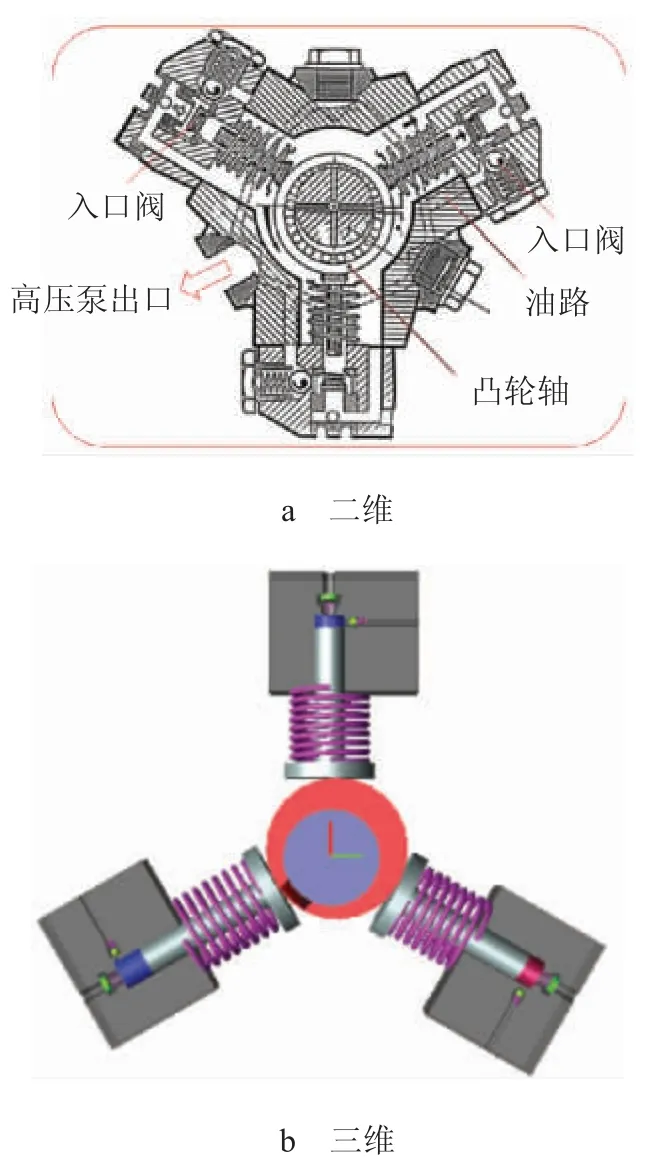

高压泵的结构,如图2 所示。从图2 可以看出,该高压泵为三柱塞径向排列的柱塞泵,其入口阀与低压齿轮泵的出口相连,低压泵流出的低压燃油经过高压泵内部的柱塞增压后由高压泵的出口流出至高压油轨。该形式的高压泵结构较为紧凑,凸轮转速较高且转速与供油量呈正比例关系。三柱塞在空间上呈120°的分布,通过偏心凸轮的转动带动柱塞的线性移动,将角位移量转化为直线位移,且当凸轮轴转动一圈后,各柱塞均实现一次完整的供油过程。

图2 高压泵结构示意图

利用AMESim 软件对该高压泵进行建模,仿真模型,如图3 所示。从图3 可以看出,该系统主要包含3 个部件:低压齿轮泵、燃油计量阀和高压柱塞泵。低压齿轮泵输出的低压燃油经过燃油计量阀连接至三柱塞的入口处,经过三柱塞的出口汇集至共轨管路,提供给喷油器。

图3 高压泵仿真模型界面示意图

2 仿真与分析

在对建立的AMESim 模型进行仿真之前,给出系统各主要仿真参数的具体数值:凸轮机构的偏心轮半径为3.3 mm,柱塞直径为8.5 mm,柱塞质量为0.03 kg,入口阀弹簧刚度为1.2 N/mm,弹簧预紧力为1.5 N,柱塞质量为0.03 kg,出口阀阀芯质量为0.000 3 kg,系统仿真时间设为0.3 s,采样周期设为0.001 s,其余参数采用默认参数即可。

凸轮—柱塞运动关系仿真结果,如图4 所示。从图4 可以看出,三凸轮在空间角度上相差120°,柱塞的运动行程约为6.9 mm,与设计参数相符。

图4 凸轮-柱塞运动关系仿真曲线

高压泵流量仿真结果、阀芯位移仿真结果,如图5和图6 所示。根据设计要求,在高压泵柱塞缩回时,柱塞腔的容积不断增大,入口阀开启,燃油由低压齿轮泵出口处流至柱塞腔;在高压泵柱塞伸出时,柱塞腔的容积不断减小,出口阀开启,燃油由柱塞腔流至高压油轨。入口阀芯与出口阀芯的位移存在一个滞后的关系且高压泵流量的仿真结果与实际工况相吻合,验证了仿真模型建立的准确性。柱塞腔与系统出口压力的仿真曲线,如图7 所示。柱塞腔与系统出口压力始终处于一个脉动的状态。系统出口流量仿真曲线,如图8 所示。系统出口总流量呈现一个周期性的脉动,且名义流量约为2.2 L/min。

图5 高压泵流量仿真曲线

图6 入口阀、出口阀阀芯位移仿真曲线

图7 柱塞腔与系统出口压力仿真曲线

图8 凸轮—柱塞系统出口流量仿真曲线

如上所述,燃油计量阀的主要作用是接收电控单元根据实时路况输出的电控量,并调整阀芯开口量的大小,从而输出相应大小的燃油量以满足实际需要,其开度的调节主要是通过脉宽调制(PWM)电流实现。脉宽调制,即通过调整信号的占空比实现实际有效输出的改变。占空比D 可由式(1)表示:

式中:t——信号有效时长,s;

T——信号周期,s。

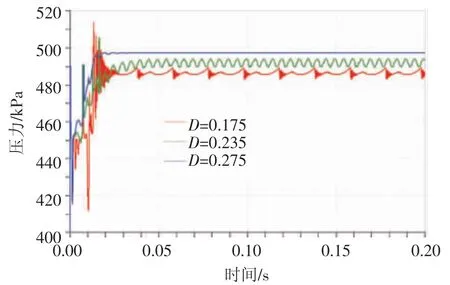

D 分别取 0.175、0.235、0.275,对所建立的模型进行仿真分析。

图9 和图10 分别反映了流量计量阀电磁铁通电电流、阀芯位移与占空比D 的关系。从图中可以看出,随着占空比D 的增大,实际信号的有效值随之增加,即通电电流的有效值随之增加,阀芯有效位移量亦随之加大,但由于脉宽调制信号是一个周期性的量,故流量计量阀电磁铁通电电流与阀芯位移也是一个脉动的信号。

图9 不同占空比下流量计量阀电磁铁通电电流仿真曲线

图10 不同占空比下流量计量阀阀芯位移仿真曲线

低压泵出口压力随占空比D 变化的仿真曲线,如图11 所示。随着占空比D 的增加,低压泵出口压力亦随之变大,且当占空比D 的数值取为0.275 时,低压泵的出口压力终值较为稳定,且数值约为500 kPa。

图11 不同占空比下低压泵出口压力仿真曲线

3 结论

高压泵是燃油共轨系统中的关键零部件,但是针对该部件仍然缺乏系统化的研究。文章利用AMESim软件建立了高压泵的模型,重点分析了燃油计量阀脉宽调制信号的占空比D 对流量计量阀电磁铁通电电流、阀芯位移、低压泵出口压力的影响,结果表明:当占空比D 的数值取为0.275 时,低压泵的出口压力终值较为稳定,且数值约为500 kPa。本次研究能够为共轨系统高压泵的国产化提供借鉴思路,但仍然需要指出的是,文章的仿真分析与实际仍然存在差异,今后可通过实物测试对其进行验证。