分子筛和金属有机骨架材料用于乙烯/乙烷分离的研究进展

2020-09-27边青敏忻睦迪徐广通

边青敏,忻睦迪,邹 亢,徐广通

(中国石化 石油化工科学研究院 石油化工催化材料与反应工程国家重点实验室,北京 100083)

乙烯是最重要的化工原料之一,可用于制造聚乙烯等众多化学品[1]。随着乙烯下游产品应用范围的拓宽,人均乙烯消费量不断提高。2016年乙烯的全球产能超过了1.7×108t[2],且仍然呈增长趋势[3]。目前,乙烯的主要生产工艺包括蒸汽裂解、甲醇制烯烃(MTO)及乙烷脱氢等[4-6]。随着乙烯需求量的持续增长以及传统炼油厂向化工型炼油厂的转型[7],乙烯的来源将更趋多元化。在多个乙烯生产工艺中,乙烯和乙烷都会共存,为了满足产品要求,必须对二者进行分离。但由于乙烯和乙烷的物化性质及分子尺寸非常接近,要达到聚合级乙烯的纯度(质量分数大于99.95%)要求,具有很大的分离难度。

在众多分离材料中,分子筛和金属有机骨架材料(MOFs)凭借各自结构的多样性以及孔道尺寸的可调变性,可以识别出乙烯和乙烷分子间的微小差异,并对二者进行选择性吸附分离[8]。目前,乙烯/乙烷吸附材料的研究主要集中在以下两方面:(1)对分子筛类传统吸附材料进行Cu+和Ag+离子等改性,利用Cu+和Ag+离子与乙烯的π-络合作用提高分子筛对乙烯和乙烷的吸附分离性能;(2)开发具有突破性乙烯/乙烷吸附分离性能的MOFs类新型吸附材料。笔者着重阐述了乙烯和乙烷的主要分离方法,论述了分子筛和MOFs类吸附材料对乙烯和乙烷的分离机理,总结了不同分子筛、MOFs的结构以及改性方法对其乙烯/乙烷吸附分离性能的影响,并由此指出了这2种分离材料的不足,为今后乙烯/乙烷吸附分离材料的研发提出可行的发展方向。

1 乙烯/乙烷分离方法

目前,乙烯/乙烷分离方法主要有深冷分离、吸收分离、膜分离和吸附分离法[9-10]。深冷分离起始于20世纪50年代,为物理分离法,主要利用乙烯和乙烷沸点的微小差异(见表1)对二者进行分离。其操作条件苛刻,需在低温(183~258 K)高压(700~2800 kPa)环境、多塔板数(>100块)及高回流比(2.5~4)条件下完成[11]。乙烯的纯度可满足聚合级乙烯的要求,回收率可达85%。但这种方法的能耗非常高[12-15]。据报道,乙烯/乙烷和丙烯/丙烷分离过程所用的能耗占全球能耗的0.3%以上[11]。为解决乙烯/乙烷分离的高能耗问题,自20世纪90年代起,便有学者致力于吸收分离、膜分离和吸附分离方面的研究,以替代深冷分离[16]。其中,吸收分离法是利用乙烯和乙烷在吸收剂中溶解度的差异或与吸收剂中活性组分作用力的不同进行分离,现已实现工业化,但装置的规模小,需引入助吸收质并通过其由气相进入液相的单向传递来实现分离,后续需要进行解吸操作来回收吸收质组分[17]。膜分离法是利用乙烯和乙烷在膜中渗透率的差异进行分离[18-19],流程简单,但膜的成本高、易损坏,并且高选择性的膜对气体的渗透性差[20],目前仍处于研究阶段。吸附分离法是利用乙烯和乙烷在固体吸附材料中吸附性能的差异对二者进行分离,一般在常温下采用变压吸附技术实现乙烯和乙烷的吸附-脱附[21-24],具有低成本、低能耗、操作简单等特点,产物可达到聚合级乙烯的纯度要求,但对吸附材料的要求较高。综合分析,吸附分离法是目前最具工业化前景、最具研究潜力的分离方法,有望取代深冷分离法。

表1 乙烯和乙烷的物化性质

2 分子筛和MOFs对乙烯/乙烷的吸附分离机理

吸附材料是吸附分离的核心。近三十年来,很多研究者针对乙烯和乙烷的饱和度、动力学直径、四极矩及极化率等物化性质的差异(见表1),制备了大量不同性能的吸附材料。它们对乙烯/乙烷分离的原理各不相同,包含但不局限于以下3种:(1)分子筛分原理,即吸附材料利用其孔口尺寸对某一组分产生排除效应,使该组分难以进入孔道发生吸附作用,其中最具代表性的材料是分子筛。虽然乙烯和乙烷的动力学直径只相差0.028 nm,但分子筛具有均匀可调的孔道尺寸,可对乙烯和乙烷起到较强的筛分作用,使动力学直径较小的乙烯分子优先被吸附。(2)热力学原理,即增强吸附材料与乙烯或乙烷之间的相互作用力,使吸附材料对某一组分具有较强的亲和力,其中最具代表性的是MOFs材料。其可利用骨架中的配位不饱和金属位点与具有不饱和度的乙烯分子发生π-络合作用,可显著增强吸附材料与乙烯的亲和力。(3)动力学原理,即吸附材料利用其骨架的特殊结构使乙烯和乙烷在材料中的扩散速率存在显著差异,其中最具代表性的是MOFs材料中的沸石咪唑酯骨架结构材料(ZIFs)。此类材料具有柔性,可利用其对乙烯和乙烷分子开孔压力的不同,使二者在孔道中的扩散速率存在较大差异,从而实现二者的动力学分离。利用动力学原理进行吸附分离对吸附材料的结构和性能要求很高,吸附材料的设计和制备难度较大,因此在此方面的研究成果较少。基于前2种原理分离方法的研究已较为成熟,目前已报道的分子筛和MOFs类吸附材料可同时通过分子筛分和π-络合作用分离乙烯和乙烷。

3 分子筛类吸附材料用于乙烯/乙烷吸附分离

分子筛是具有规则多孔性的结晶态硅铝(磷)酸盐,由共享顶点的TO4(T通常为硅、铝、磷)四面体连接而成。由于铝氧四面体呈电负性,分子筛的孔道或笼中会存在阳离子来平衡骨架中的负电荷,这些阳离子不仅可以改变分子筛的孔道尺寸,还影响着分子筛与客体分子之间的作用力[27]。通过离子交换的方法可以改变分子筛孔道中的阳离子,实现对分子筛孔道尺寸的调控,并改变其与客体分子之间的作用力。分子筛类吸附材料不但具有均匀的孔径,而且骨架稳定不易扭曲变形,因此可利用孔道的筛分作用对乙烯/乙烷进行分离。分离性能较好的分子筛包括LTA型、FAU型、ETS型及ITQ-55分子筛。此外,在分子筛中引入过渡金属离子后,可利用金属离子与乙烯的π-络合作用进一步提高其选择性。虽然理论上所有的过渡区金属离子均可与乙烯发生π-络合作用,但Cu+和Ag+由于与乙烯的络合强度适中,具有较高的乙烯选择性和吸附量,易于脱附,价格相对较低,因此利用Cu+和Ag+离子对分子筛改性的研究最多[28-30]。

3.1 LTA型分子筛

A型分子筛为立方结构,由β笼和矩形柱笼(D4R)链接而成[31],通过改变阳离子种类,其孔径可在0.29~0.44 nm范围内变化。早在1996年就有学者将A型分子筛用于乙烯和乙烷的吸附分离[32],研究结果表明,4A和5A分子筛均具有明显的乙烯选择性,其中5A分子筛由于孔径与乙烯和乙烷的动力学直径更为接近,并且孔道中的Ca2+可与乙烯的双键发生更强的相互作用,因此对乙烯具有更好的选择性。2013年,Mofarahi等[25]进一步研究了5A分子筛对乙烯和乙烷的吸附分离性能,发现5A分子筛可与乙烯和乙烷发生较强的四极相互作用,而乙烯的四极矩大于乙烷(见表1),所以5A分子筛的乙烯选择性对压力敏感。在283 K、100 kPa条件下,5A分子筛对乙烯和乙烷的吸附容量分别为2.45和1.72 mmol/g,选择性为4.5,将吸附压力升高到800 kPa后,其对乙烯的选择性提高到6.5。Aguado等[33]用Ag+对5A分子筛进行离子交换改性后,将5A分子筛的孔径缩小到乙烯和乙烷的动力学直径之间(0.435 nm),使乙烷无法进入孔道发生吸附作用,极大地提高了5A分子筛对乙烯的选择性。而且Ag+的引入还增加了A型分子筛与乙烯的π-络合作用,使AgA分子筛在排除乙烷的同时还对乙烯保留了较大的吸附量。2016年,Maghsoudi[34]比较了不同类型的分子筛对乙烯/乙烷的分离性能,发现Ag+改性后的AgA型分子筛无论在吸附容量和选择性上都高于其他类型的分子筛。

3.2 FAU型分子筛

FAU型分子筛(主要包括X型和Y型分子筛)为八面沸石结构,孔径为0.73 nm[35]。Triebe等[32]在1996年的研究中发现,CaX分子筛同样可利用Ca2+与乙烯双键的相互作用实现对乙烯的高选择性吸附分离。而Narin等[36]发现NaX分子筛在373 K、100 kPa条件下对乙烯和乙烷的吸附容量分别为2.8和1.5 mmol/g,选择性为7.4。但NaX对乙烯的选择性会随着压力的升高而降低,并逐渐趋近于1。HY分子筛[37]对乙烯的选择性低于X型分子筛,但对其负载CuCl后,Cu+不仅覆盖了乙烷的物理吸附位点,还增加了与乙烯的π-络合作用,使CuCl@HY对乙烯的选择性高达67,吸附容量为2.14 mmol/g。

3.3 ETS分子筛

ETS(Engelhard titanosilicate)是一类钛硅分子筛,由TiO6八面体和SiO4四面体连接而成[38-39]。TiO6八面体呈电负性,孔道和笼中具有Na+或K+,也具有离子可交换性。ETS-10的孔径较大,约为0.8 nm[40],2006年Al-Baghli等[41]发现ETS-10 对乙烯具有一定的选择性,但对乙烯和乙烷的分离性能较为一般。在298 K、100 kPa条件下,Na-ETS-10对乙烯的选择性为5,吸附量约为1.6 mmol/g[42]。Shi等[43]在后续的研究中发现,Na-ETS-10对乙烯的选择性会随着压力的升高而增加,但即使在2580 kPa下,其对乙烯的选择性也仅为11。Anson等[44]报道的ETS-4的孔径(0.3~0.5 nm)与乙烯、乙烷的动力学直径较为接近,对其进行Zn、Ca/H、Sr和Ba离子交换后,所得吸附材料对乙烯的IAST(Ideal adsorbed solution theory)选择性由大到小顺序为Ba-ETS-4、 Sr-ETS-4、Ca/H-ETS-4、 Zn-ETS-4。然而,在色谱分离实验中,由于分子筛材料对乙烯和乙烷的筛分性能显著影响其分离效果,使这类吸附材料表现出了与IAST相反的乙烯/乙烷分离性能,即对乙烯的色谱选择性由大到小顺序为Zn-ETS-4、 Ca/H-ETS-4、 Sr-ETS-4、 Ba-ETS-4。

3.4 ITQ-55分子筛

未改性的分子筛对乙烯和乙烷均为物理吸附作用,因此选择性较为一般。需引入Cu+或Ag+以增强与乙烯的π-络合作用和孔道的筛分作用,但由于CuCl和AgNO3的稳定性差,使吸附材料的制备及储存难度增加。此外分子筛中的金属阳离子酸性位点还会诱导烯烃发生低聚反应,堵塞吸附材料孔道,不仅会使吸附材料的性能下降,还会导致吸附材料再生困难。2017年,Bereciartua等[45]报道了一种具有柔性骨架结构的纯硅分子筛ITQ-55。与其他类型分子筛不同的是,ITQ-55是一种基于动力学原理的优先吸附乙烯型吸附材料,具有大型心形笼的拓扑结构(见图2),孔口尺寸为0.24 nm,小于乙烯和乙烷的动力学直径,但因为其骨架具有柔性且与乙烯的亲和性较好,使得在乙烯扩散过程中ITQ-55可以打开孔口,加速乙烯的扩散,使乙烯的扩散速率大于乙烷,从而实现了二者的分离。ITQ-55是首个利用动力学原理分离乙烯和乙烷的分子筛材料,分离选择性高达100,不但具有高稳定性,而且不含有金属酸性位点,避免了烯烃的低聚反应,使分子筛材料在乙烯/乙烷分离领域获得了突破性进展。但ITQ-55模板剂的制备比较复杂,脱除模板剂的能耗较高,对环境也会造成污染,目前可能无法实现工业化。

图1 ITQ-55分子筛的结构图[45]

3.5 分子筛类吸附材料对乙烯/乙烷吸附分离性能的比较

目前分子筛类吸附材料主要利用π-络合和分子筛分作用分离乙烯/乙烷,利用动力学原理实现乙烯/乙烷分离的分子筛材料报道较少。表2为在303 K、100 kPa条件下各类分子筛对乙烯/乙烷吸附分离性能的比较。未改性的分子筛对二者均为物理吸附作用,分离选择性较为一般。经阳离子交换(Ag+、Cu+、Zn2+等)后,不仅可将孔径分布调整至适宜范围,还可引入π-络合作用,从而提高分子筛对乙烯的选择性,但材料的稳定性却会因此降低。利用动力学原理分离乙烯和乙烷的分子筛材料无需负载活性金属,可以降低成本并提高材料的稳定性,具有很好的应用前景,但由于此类材料的设计和制备具有很大的难度,此方面的研究成果很少,短期内难以实现工业化。

表2 分子筛类吸附材料对乙烯/乙烷吸附分离性能的比较

4 MOFs类吸附材料用于乙烯/乙烷吸附分离

MOFs是由金属离子(Mg、Mn、Fe、Co、Ni、Cu、Zn、Cr等过渡区金属离子)与有机配体组装形成的具有周期性网络结构的多孔材料,拥有很大的比表面积(平均可达2000 m2/g[46])。1998年,Li等[47]报道了具有微孔网状二维结构、拓扑呈sql的MOF-2,验证了其具有选择性吸附气体的能力,并且可以脱附,引起了学者们的广泛关注。此后,Jorge等[48]发现,在MOF材料的合成过程中,金属离子与有机配体配位完成后,还存在配位不饱和的金属位点。这些不饱和金属位点可与乙烯发生π-络合作用,因此很多MOFs材料在没有负载Cu+和Ag+的情况下便对乙烯和乙烷具有很大的吸附容量和较高的分离选择性。在MOFs材料上负载金属离子(Cu+或Ag+等)、对官能团进行修饰以及制备MOFs与其他材料的复合材料,均可以提高MOFs材料对乙烯和乙烷的吸附分离性能,但由于Cu+或Ag+等需要通过离子交换、浸渍或热分散法,在水溶液或高温条件下负载到载体上[49],而MOFs材料的水热稳定性较差[50-51],很多MOFs材料在水中浸泡几小时后骨架结构便会完全坍塌,热分解温度一般在573 K左右,因此只有水稳定性较好的MOFs(MIL-101和NUS-6(Hf)等)可以通过离子交换和浸渍法负载金属改性。目前,在乙烯/乙烷分离领域研究较多的MOFs主要有MOF-74、NOTT-300、Cu-BTC、MILs系列、NUS-6(Hf)、M-gallate和ZIFs系列。

4.1 MOF-74

M2(dobdc)(M为Mg、Mn、Fe、Co、Ni、Zn;dobdc为2,5-二羟基对苯二甲酸),又称MOF-74,具有六边形一维孔道结构,骨架中紧密的dobdc4-配体使MOF-74拥有高密度的不饱和金属M2+位点,因此MOF-74与乙烯的π-络合作用较强,对乙烯的选择性和吸附量都高于其他类型的MOFs材料[52],其中Mg-MOF-74在298 K、100 kPa条件下,对乙烯的选择性为15.3,吸附量达到7 mmol/g[53]。Stephen等[54]发现,虽然MOF-74类材料均具有相同的三维结构,但骨架中金属离子的不同会使材料具有不同的乙烯/乙烷分离性能,对比6种M2(dobdc)材料的等量吸附热,发现Fe2(dobdc)与乙烯的作用力最强,因此具有最高的选择性。Jonathan等[55]研究发现,利用同分异构体的配体对MOF-74进行改性可提高MOF-74的乙烯/乙烷分离性能。具有4,6-二羟基-1,3-苯二甲酸(m-dobdc)的M2(m-dobdc)中的不饱和M2+位点比具有2,5-二羟基对苯二甲酸(p-dobdc)的M2(p-dobdc)中的不饱和M2+位点具有更高的电荷密度,与乙烯的作用力更强,因此在相同的条件下,M2(m-dobdc)比M2(p-dobdc)具有更高的乙烯选择性。在298 K、100 kPa条件下,Fe2(m-dobdc)对乙烯和乙烷的吸附容量分别为7和6 mmol/g,对乙烯的选择性大于25。

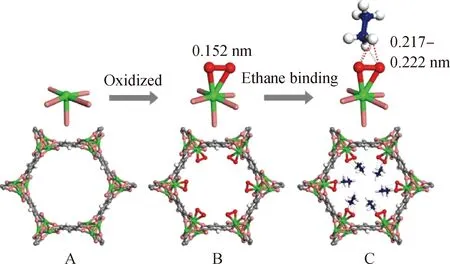

Li等[2]对Fe2(dobdc)中的Fe(Ⅱ)进行过氧基(O22-)改性,将Fe(Ⅱ)位点转化为Fe(Ⅲ)-O22-位点(见图2中B)。由于合成的Fe2(O2)(dobdc)中没有可与乙烯发生π-络合作用的Fe(Ⅱ)位点,因此对乙烯不再具有吸附选择性。此外,由于乙烷可以与Fe(Ⅲ)-O22-位点形成C—D…O氢键(氘代氢,见图2中C),并且与Fe2(O2)(dobdc)的范德华力也较大,使Fe2(O2)(dobdc)具有了乙烷选择性,实现了MOF-74类吸附材料对乙烯和乙烷的反转吸附。298 K、100 kPa下,Fe2(O2)(dobdc)对乙烷的吸附量约为3 mmol/g,选择性为4.4,仅一次吸附循环即可得到质量分数为99.99%的乙烯。虽然MOF-74类吸附材料对乙烯/乙烷具有很好的吸附分离性能,但由于空气中的水分子可与MOF-74骨架中的不饱和M2+发生配位,导致其骨架结构坍塌,因此这类材料的稳定性普遍很差[50]。

图2 Fe2(dobdc)、Fe2(O2)(dobdc)和Fe2(O2)(dobdc)-C2D6的结构图[2]

4.2 NOTT-300

NOTT-300是由[AlO4(OH)2]金属簇桥连四羧酸配体形成的具有一维通道的多孔MOFs材料。与Fe2(O2)(dobdc)较为相似的是,Yang等[56]对NOTT-300进行羟基功能化,利用其与乙烯、乙烷超分子作用力的差异实现了二者的高选择性分离。研究结果表明,羟基功能化的NOTT-300与乙烷的相互作用力很弱,但却可以通过π…HO的氢键作用以及π…π堆积作用与乙烯发生较强的相互作用,在293 K、100 kPa条件下,含有羟基功能基团的NOTT-300对乙烯和乙烷的吸附容量分别为4.28和0.85 mmol/g,对乙烯的选择性高达48.7。

4.3 Cu-BTC

Cu-BTC,又称HKUST-1,是由Cu2+与1,3,5-均苯三甲酸配位而成的多孔正八面体材料,具有高孔体积和较高密度的不饱和金属位点,比表面积可达1400 m2/g[46]。2010年,Yoon等[57]利用UV-Vis光谱法验证了Cu-BTC中的不饱和Cu2+位点与烯烃的π-络合作用,但由于Cu-BTC对烯烃和烷烃作用力的差值较小,Cu-BTC对烯烃的选择性仅为3.3~5.5。而Nicholson等[58]对乙烯和乙烷与 Cu-BTC 之间的作用力进行研究发现,由于乙烯和乙烷的空间结构不同,二者与Cu-BTC的氢键作用存在较大差异。乙烯中的4个氢原子可与Cu2+周围的4个骨架氧原子形成4个相互对称的氢键,键长为0.216 nm,C—H…O的键角为96°;而乙烷由于具有空间立体结构,使Cu-BTC的2个骨架氧原子与乙烷中的同一个氢原子形成了2个氢键,即乙烷中的3个氢原子与Cu-BTC中的4个氧原子形成了4个不对称的氢键,平均键长为0.24 nm,键角为134°。这些氢键作用的差异使Cu-BTC在低压下对乙烯具有一定的选择性。然而Cu-BTC的水稳定性很差[51],在水中浸泡10 h后,材料的骨架结构坍塌[46]。苗晋朋[46]利用氧化石墨烯对Cu-BTC进行改性,合成了复合材料Cu-BTC@GO。具有亲水性的氧化石墨烯不仅可以吸收水分,还可以与Cu-BTC中的不饱和Cu2+位点发生配位,降低了Cu-BTC中不饱和金属位点的密度,从而减少了水分子对 Cu-BTC 的攻击作用,使材料的水稳定性得到了一定程度的提高。此外,氧化石墨烯的引入还增加了Cu-BTC的孔体积(由0.70 cm3/g提高到0.85 cm3/g),提高了Cu-BTC的吸附性能,对乙烯的吸附容量由4.71 mmol/g提高到6.44 mmol/g,选择性为5.32。

4.4 MILs

MILs(Materials of institute lavoisier)系列的MOFs材料具有较低密度的不饱和金属位点,虽然比表面积较大,但与乙烯和乙烷的有效吸附位点较少,因此与其他MOFs材料相比MILs对乙烯和乙烷的吸附容量和选择性都较低。如MIL-101(Cr)的比表面积可达4100 m2/g[59],约为Cu-BTC比表面积的3倍,但在100 kPa条件下其对乙烯和乙烷的吸附容量只有2 mmol/g左右,选择性小于2[60]。但与其他MOFs材料相比,MILs具有优异的水稳定性,长时间浸泡在水中骨架结构也不会被破坏[51],因此可通过离子交换法或浸渍法负载Cu+或Ag+等活性组分来提高其分离选择性。这也成为了此方面的研究热点。Zhang等[61]利用磺酸基(—SO3H)对MIL-101-Cr进行改性后,使合成的MIL-101-Cr-SO3H具有了离子可交换性。利用AgNO3水溶液对MIL-101-Cr进行离子交换后,合成的MIL-101-Cr-SO3Ag中同时含有不饱和Cr3+位点和Ag+位点。由于Ag+与乙烯的π-络合作用远大于Cr3+,材料对乙烯的选择性由1.2提高到9.7。常刚刚[60]利用相同的方法合成的MIL-101-Cr-SO3Ag对乙烯具有更高的选择性,在303 K、100 kPa条件下,其对乙烯的吸附容量为2.61 mmol/g,选择性提高到了16,超过了相同条件下Cu-BTC、Mg-MOF-74 和Co-MOF-74对乙烯的选择性。与Ag+相比,Cu+与乙烯具有更强的π-络合作用[62]。因此Chang等[63]通过浸渍法将CuCl负载到 MIL-101-Cr 上后,进一步提高了MIL-101对乙烯的吸附分离性能。在298 K、100 kPa下,Cu+@MIL-101对乙烯的选择性提高到16.5,吸附容量为2.75 mmol/g。与MIL-101不同的是,Chen等[64]报道的MIL-142A对乙烯和乙烷没有特殊的吸附位点,主要利用与二者范德华力的差异进行分离。这种差异主要是由乙烯和乙烷极化率的差异造成的,由于乙烷的极化率大于乙烯(见表1),因此 MIL-142A 具有乙烷选择性,但由于物理吸附的作用力较弱,并且MIL-142A对乙烯和乙烷的作用力较为接近,所以其选择性很低,仅为1.5。

4.5 NUS-6(Hf)

NUS-6(Hf)是由Hf6金属团簇与硫化配体连接而成的MOFs材料。与MIL-101-Cr较为相似的是,NUS-6(Hf)也具有优良的稳定性,但骨架中缺少可以与乙烯和乙烷产生强相互作用的吸附位点,对二者的吸附分离性能较差[52]。但与MIL-101-Cr相比,NUS-6(Hf)的合成过程具有环境友好性。虽然MIL-101-Cr-SO3Ag具有优异的乙烯/乙烷分离性能,但Cr的毒性较大,并且合成要求严格,Cr-MOFs 不易实现低成本大量生产。Wang等[65]借鉴MIL-101-Cr-SO3Ag的合成方法,利用2-磺酸基对苯二甲酸钠合成了具有磺酸基的MOFs材料NUS-6(Hf)。利用AgNO3水溶液对具有磺酸基的NUS-6(Hf)进行离子交换后,得到含有Ag+位点的NUS-6(Hf)-Ag。Ag+与乙烯的π-络合作用显著提高了NUS-6(Hf)对乙烯/乙烷的吸附分离性能,在298 K、105.8 kPa下,NUS-6(Hf)-Ag对乙烯的吸附量由负载Ag+前的1.50 mmol/g提高到2.02 mmol/g,乙烯选择性由1.2提高到6.0。

4.6 M-gallate

M-gallate(Gallate-based metal-organic frameworks,没食子酸盐金属有机骨架材料)系列的MOFs材料,即M(C7O5H4)·2H2O(M为Ni、Mg、Co),具有三维互连的锯齿形孔道,孔径尺寸为0.347~0.369 nm。Chen等[66]报道的Ni-gallate、Mg-gallate、Co-gallate 的孔道尺寸分别为0.347 nm×0.485 nm、0.356 nm×0.484 nm、0.369 nm×0.495 nm。虽然从乙烯和乙烷的动力学直径来看,二者很难进入 M-gallate 的孔道发生吸附作用[67],但由于乙烯和乙烷的分子截面尺寸分别为0.328 nm×0.418 nm×0.484 nm和0.381 nm×0.408 nm×0.482 nm[68-69],3种M-gallate材料的孔道尺寸实际上是略大于乙烯的最小截面尺寸(0.328×0.418 nm2)且小于乙烷的最小截面尺寸(0.381 nm×0.408 nm)。因此 M-gallate 可允许乙烯分子进入孔道并发生吸附作用,同时阻碍乙烷分子进入孔道,M-gallate对二者具有明显的分子筛分作用。在298 K、100 kPa条件下,Ni-gallate、Mg-gallate、Co-gallate对乙烯和乙烷的吸附容量分别为2.0和0.28 mmol/g、3.0和0.26 mmol/g、2.8和0.31 mmol/g,对乙烯的选择性分别为16.8、37.3和52.0。

4.7 ZIFs

ZIFs(Zeolitic imidazolate frameworks,沸石咪唑酯骨架结构材料)是一类由四面体金属离子(锌、钴)与咪唑类有机配体形成的具有沸石骨架拓扑结构的MOFs材料。ZIFs中的金属-咪唑-金属的连接方式与分子筛中的Si-O-Si十分相似,目前已经合成出来的ZIFs基本都具有与沸石分子筛类似的结构[70],具有良好的稳定性[71],在气体分离和存储方面具有一定的优势。目前,在乙烯/乙烷分离方面具有一定应用前景的主要包括ZIF-8、ZIF-7及ZIF-4。这3种 ZIFs材料的骨架都具有柔性,在吸附过程中可产生开孔效应,控制客体分子的吸收和释放,对不同客体分子的开孔压力不同,利用这种独特的性质可实现乙烯和乙烷的动力学分离。

ZIF-8具有方钠石拓扑结构,六元环的孔口尺寸为0.34 nm,内部孔径达到1.2 nm[72]。Fairen等[73]发现,在气体吸附过程中,ZIF-8中的甲基咪唑配体会发生摆动效应,使ZIF-8的孔口打开,进而使临界直径大于其孔口尺寸的分子也可以进入孔道发生吸附作用。Chmelik等[74]发现,乙烯和乙烷在ZIF-8中的扩散速率存在显著差异,乙烯由于分子尺寸较小,具有更大的扩散速率,ZIF-8对乙烯的扩散选择性为5.5。而Böhme等[75]却发现ZIF-8对拥有更大相对分子质量的乙烷分子具有吸附选择性,293 K、100 kPa下,对乙烯和乙烷的吸附容量分别为1.5和2.5 mmol/g。但ZIF-8对乙烯和乙烷的吸附作用均为物理吸附作用,作用力较弱,对乙烷的选择性仅为1.85。由此可见,在ZIF-8分离乙烯/乙烷的过程中动力学分离占主导地位。ZIF-7与ZIF-8具有相同的拓扑结构,孔口尺寸为0.30 nm,SOD笼的尺寸为0.43 nm。Chen等[76]研究发现,在相同的温度下,ZIF-7对乙烯和乙烷的开孔压力不同。乙烷与ZIF-7的亲和力较强,可在较低的压力下打开ZIF-7的孔口,因此可优先发生吸附作用。但由于乙烯、乙烷与ZIF-7作用力相差较小,吸附容量接近(分别为1.92和1.95 mmol/g),在298 K下,二者与ZIF-7的开孔压力仅相差18 kPa,因此ZIF-7对乙烷的选择性较低,仅为2.2(100 kPa)。Hartmann等[77]报道的ZIF-4对乙烯和乙烷的吸附分离性能与ZIF-7相似,在293 K、100 kPa下,对乙烯和乙烷的吸附容量分别为2.2和2.3 mmol/g,选择性为1.71。

4.8 MOFs类吸附剂对乙烯/乙烷吸附分离性能的比较

目前已报道的大多数MOFs都是利用骨架中的不饱和金属位点与乙烯的π-络合作用对乙烯和乙烷进行分离的。不过,由于MOFs的结构易于调节,可根据需要利用不同的配体设计合成具有不同孔道结构的MOFs,已有学者成功设计出对乙烯和乙烷具有分子筛分作用的M-gallate,以及可以利用骨架的柔性对乙烯和乙烷进行动力学分离的ZIFs。表3为303 K、100 kPa条件下乙烯和乙烷等摩尔混合时MOFs类吸附材料对乙烯/乙烷吸附分离性能的比较。虽然很多MOFs对乙烯和乙烷具有很大的吸附容量和较高的选择性,但它们的稳定性较差,在很大程度上限制了其工业化应用。稳定性较好的 MIL-101-Cr-SO3Ag 和NUS-6(Hf)-Ag对乙烯和乙烷的吸附容量和选择性较为适中,具有一定的应用前景。而ZIFs类的MOFs材料虽然具有优异的稳定性,但它们对乙烯和乙烷的吸附分离性能较为一般,目前还无法满足工业化要求。

5 总结与展望

(1)在乙烯/乙烷吸附分离方面的研究中,很多研究者针对乙烯和乙烷物化性质的差异,基于分子筛分、热力学、动力学等原理,制备了多种未改性或改性的分子筛和MOFs吸附材料,但若要实现二者的工业化应用,仍有一些材料和工程方面的问题亟待解决。

表3 MOFs类吸附材料对乙烯/乙烷吸附分离性能的比较

(2)在材料方面,最主要的问题是目前所研制出的吸附材料对乙烯和乙烷难以同时兼具高分离选择性、大吸附容量和良好的稳定性。一些吸附材料,如AgA、ITQ-55等分子筛,具有很高的分离选择性和优异的稳定性,但吸附容量较低。而MOF-74、NOTT-300等MOFs材料虽然具有很大的吸附容量和较高的选择性,但稳定性太差。此外,尽管具有乙烷选择性的吸附材料比具有乙烯选择性的吸附材料更有利于得到高纯度的乙烯产物,但这类吸附材料的设计和制备难度较大。Fe2(O2)(dobdc)和ZIFs虽然展现出了乙烷选择性,但前者的稳定性太差,后者的分离选择性太低,均难以满足工业化要求。因此,在吸附材料的后续研发工作中,仍需在进一步提高已有分子筛的吸附容量和MOFs材料的稳定性,以及设计合成出具有优异的吸附分离性能的乙烷选择性吸附材料等方面开展大量的研究。

(3)在工程方面,吸附材料的低成本大规模绿色生产问题尤为突出。目前大多数分子筛材料的合成都需要引入大量的有机模板剂,并依赖于负载Ag、Cu等贵金属盐来提高分离选择性,而MOFs材料则是利用昂贵的金属盐、有机配体以及有机溶剂合成的,二者的生产成本都很高。此外,MOFs所用的一些金属盐原料(如硝酸铬等)具有较强的毒性,产物的收率很低,需要用大量的有机溶剂纯化反应产物,不易实现大规模生产,对环境污染较为严重。因此,在吸附材料的合成过程中选用廉价易得,环境友好的有机、无机原料,并利用机械化学合成法或微波辅助合成法等来减少有机试剂的使用、缩短反应周期,可降低生产成本、减少环境污染、提高MOFs材料的收率,有利于实现吸附材料的工业化生产。