基于灰色理论的TC4钛合金车削工艺参数优化

2020-09-18黄丙琪孟建兵董小娟赵玉刚胡益忠栾晓声

黄丙琪,孟建兵,董小娟,赵玉刚,胡益忠,栾晓声

(山东理工大学 机械工程学院,山东 淄博 255049)

TC4钛合金属于α+β型钛合金,比强度大、耐腐蚀性好,具有良好的机械性能,在航空航天、船舶制造领域有着较为广泛的应用[1-3]。钛合金导热系数低、弹性模量小、硬度大(250~350 HV),是一种典型的难加工材料。众所周知,切削参数三要素即切削速度、切削深度、进给量直接影响着钛合金切削性能。因此,如何选择最佳的切削参数组合,使切削速度、切削深度和进给量相互匹配,是降低刀具磨损、减小工件表面粗糙度值、提高钛合金切削性能亟需解决的关键问题。

盛敬峰等[4]对钛合金螺旋铣孔进行了正交试验,通过极差与贡献率直观分析,得到了最佳切削参数组合,并验证了方法的可靠性;季少华等[5]基于正交试验,对铣削力进行了极差分析,得到了切削力最小值的优化参数。然而,正交试验仅仅适合于各影响因素相互独立的试验,对于各因素有交叉影响的情况,试验结果的实际参考意义要大打折扣。此外,上述通过正交试验得到的最佳参数组合,也只适用于单个目标的优化。而切削加工钛合金时,鉴于材料本身的高化学活性、低导热性,需要把刀具磨损和工件表面粗糙度结合起来进行切削工艺参数的优化,是一种典型的多目标寻优问题[6-7]。

作为一种衡量因素间关联程度的方法,灰色理论根据因素之间发展趋势的相似或相异程度,即灰色关联度,恰好能够解决多考核指标情况下的工艺参数综合优化问题。赵建社[8]等进行了钛合金电火花的正交试验,并对试验结果进行了灰色关联度计算,得到了最佳工艺参数;Meena[9]等结合灰色理论与方差分析法,得到了对钛合金微小孔加工的优化工艺参数。本文将刀具磨损量、工件表面粗糙度值作为工艺目标,通过调节切削速度、切削深度和进给量的大小,进行TC4钛合金车削试验,运用灰色理论对试验结果进行数据分析,将多工艺目标通过灰色关联度的方式演变为单一指标的考察,以期得到最优切削参数组合。

1 试验设备与试验方法

使用CKD6136i数控车床进行切削TC4钛合金试验,如图1所示。刀片及其刀片装夹后的示意图如图2所示,刀片为三菱公司生产的SNMG120404 VP15TF硬质合金涂层车刀,刀杆型号为MSDNN2020K12。装夹后刀具的5个角度分别为主偏角45°、副偏角45°、前角0°、后角0°、刃倾角9°。

图1 干式切削钛合金示意图Fig.1 Schematic diagram of dry cutting titanium alloy

(a)硬质合金涂层车刀 (b)装夹示意图图2 刀片及其装夹示意图Fig.2 Schematic diagram of blade and its clamping

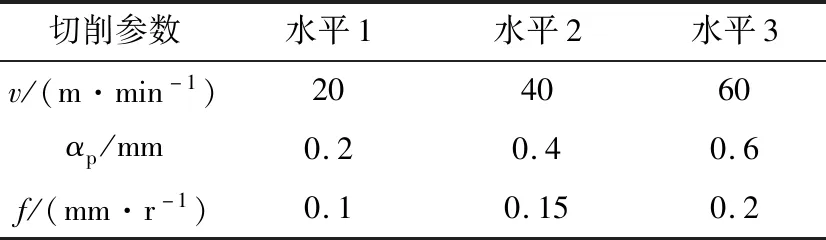

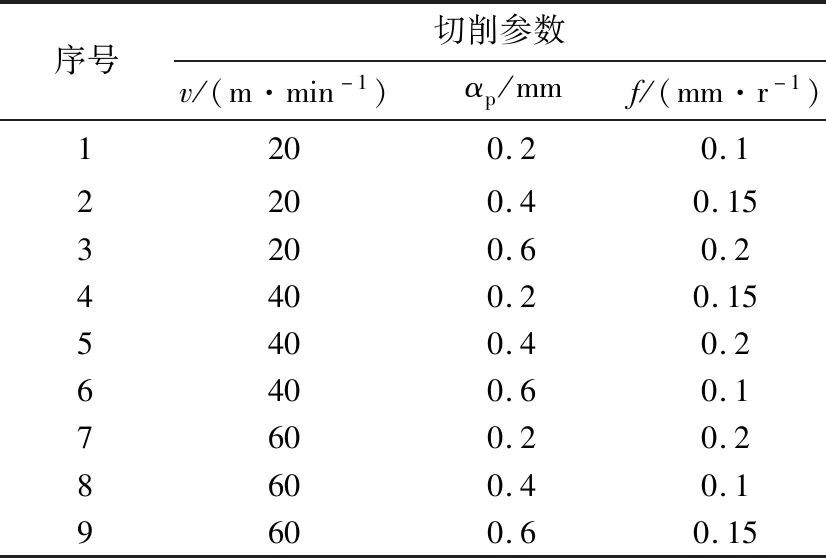

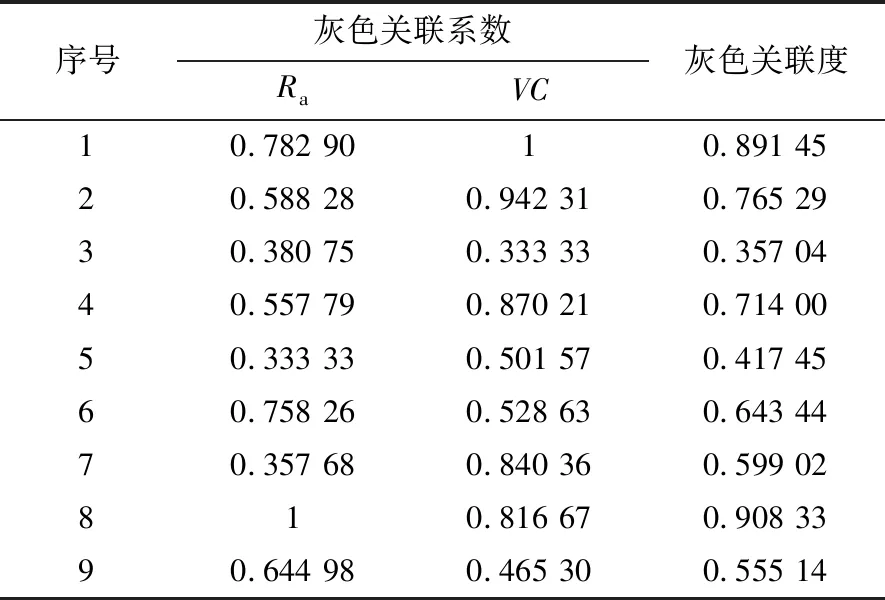

设计三因素三水平的正交试验,三因素分别为切削速度v、切削深度αp和进给量f,三因素对应的3个水平见表1,正交试验表见表2。每组试验选取切削工件800 m后的后刀面刀尖处磨损量VC和工件表面粗糙度值Ra作为工艺指标。使用德国蔡司公司的电子显微镜对切削后的刀具磨损量进行观察测量,以刀尖处后刀面磨损高度为基准,如图3所示。采用TR200手持粗糙度仪对切削后的工件表面粗糙度进行测量,以5次记录数值的平均值作为表面粗糙度工艺指标的结果。

表1 切削参数的设定Tab.1 Cutting parameter setting

表2 正交试验表Tab.2 Orthogonal test table

图3 刀具磨损示意图 Fig.3 Schematic tool wear diagram

2 试验结果与灰色理论分析

2.1 试验结果数据收集与灰色关联处理

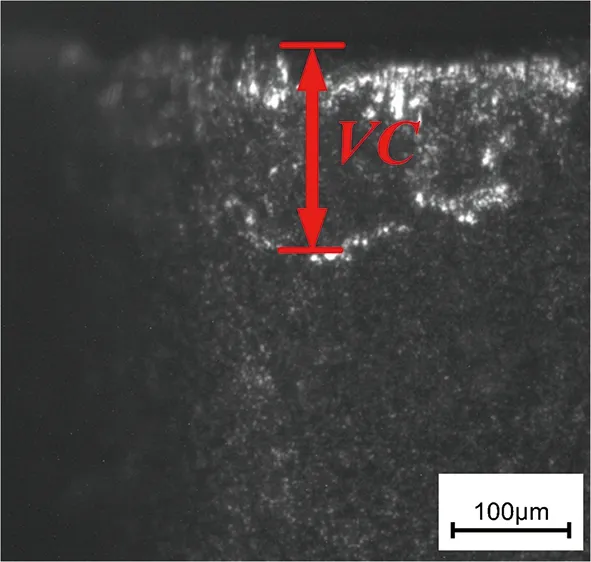

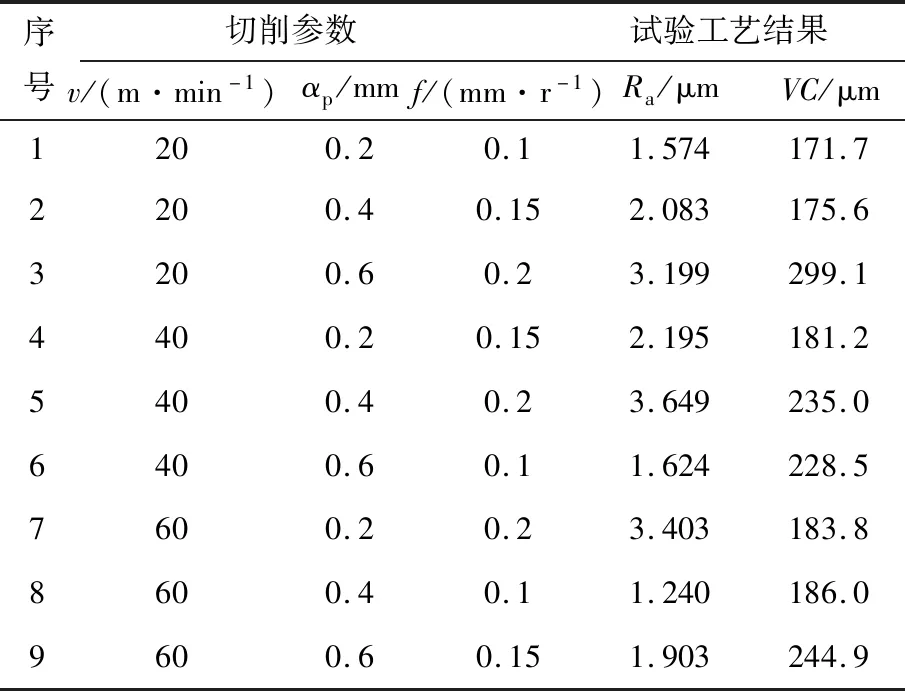

每组试验的刀具磨损量测量值如图4所示,表面粗糙度值Ra与刀具磨损量VC的试验结果数据见表3。

图4 刀具磨损量示意图Fig.4 Schematic diagram of tool wear

表3 试验工艺结果数据Tab.3 Test process result data

根据表3的试验结果进行灰色关联的分析。步骤如下:(1)收集原始数据;(2)进行数据量纲化处理;(3)求差序列;(4)求关联系数;(5)求灰色关联度;(6)求单项工艺目标的灰色关联系数;(7)求各个参数的平均灰色关联系数与灰色关联序列;(8)确定优化参数。

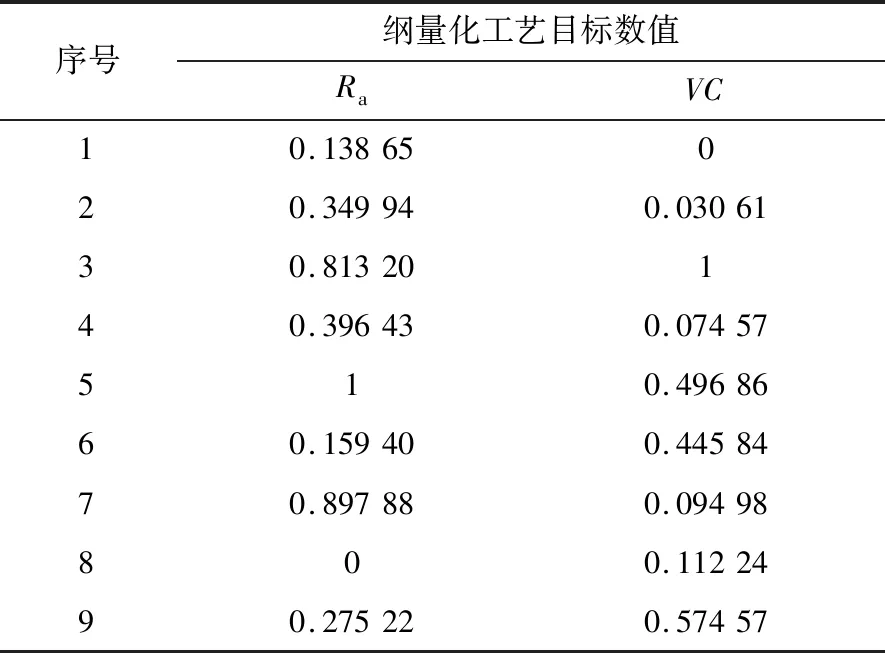

首先,将表3的数据结果进行量纲化处理,利用公式(1)[10]对表面粗糙度Ra、刀具磨损量VC进行进行量纲化,结果见表4。

表4 量纲化的数据Tab.4 Quantitative data

(1)

式中yi(k)是在指标i下的试验次数k。

将量纲化的数据进行差序列求解,即

(2)

然后,利用式(3)、式(4)对Ra和VC进行灰色关联系数的求解,即

(3)

式中:M=maxmaxΔi(k),m=minminΔi(k),i=1,2,…,9。

(4)

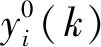

计算结果见表5。

表5 工艺目标的灰色关联系数与灰色关联度Tab.5 Grey correlation coefficient and grey correlation degree of process target

2.2 单工艺目标灰色关联分析

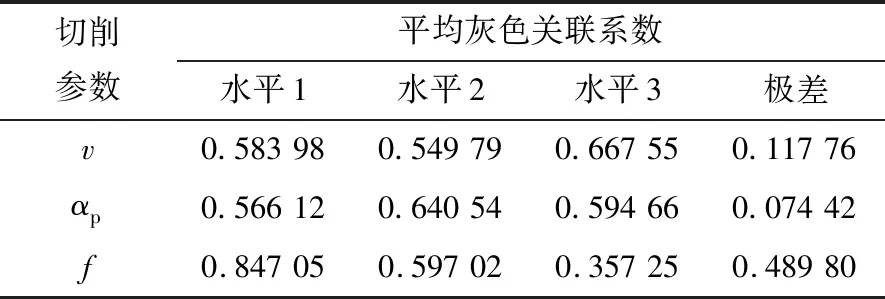

在此基础上,针对不同切削参数下、不同水平的灰色关联系数进行分析,结果见表6、表7。

从表6可以看出,各切削参数极差大小依次为:进给量f、切削速度v、切削深度αp。根据灰色关联系数的性质可知,平均灰色关联系数值越大,则参数越优。因此,关于工件表面粗糙度值的最优参数组合为:切削速度60 m/min、切削深度0.4 mm、进给量0.1 mm/r。

表6 针对表面粗糙度Ra不同水平平均灰色关联系数Tab.6 Different horizontal average gray correlation coefficient for surface roughness Ra

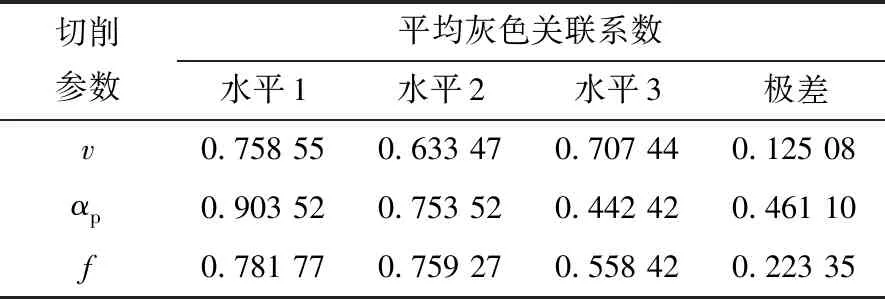

从表7可以看出,各切削参数极差大小依次为:切削深度αp、进给量f、切削速度v,则得到关于刀具磨损量的最优参数组合为:切削速度20 m/min、切削深度0.2 mm、进给量0.1 mm/r。

表7 针对刀具磨损VC不同水平平均灰色关联系数Tab.7 Different horizontal average gray correlation coefficient for tool wear VC

2.3 多工艺目标灰色关联分析

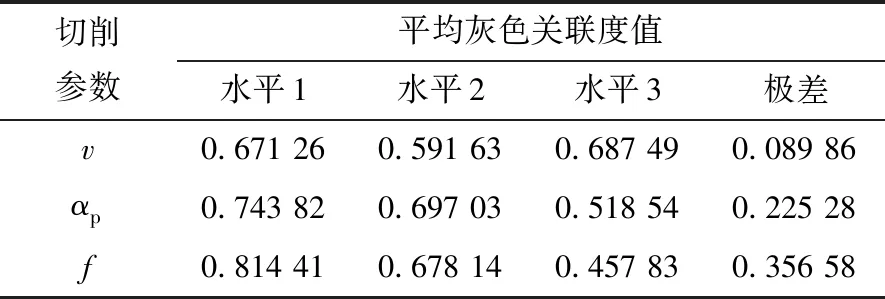

对工件表面粗糙度与刀具磨损进行多工艺目标灰色关联分析,得到3个切削参数及其3个水平的平均灰色关联度值,见表8。其中,最大平均灰色关联度值所对应的切削参数组合就是关于表面粗糙度与刀具磨损的多目标最优参数组合。

由表8中的极差大小可知,切削参数关于多工艺目标灰色关联分析的极差大小依次为进给量f、切削深度αp、切削速度v。平均灰色关联度值最大的水平即为最优的切削参数水平,因此可以得到表面粗糙度和刀具磨损量多工艺目标下最优的切削参数组合为:切削速度60 m/min、切削深度0.2 mm、进给量0.1 mm/r。

表8 切削参数各水平平均灰色关联度值Tab.8 Average grey correlation value of cutting parameters at each level

3 试验验证

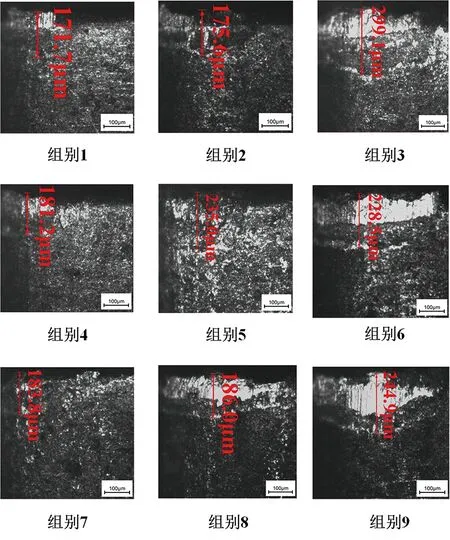

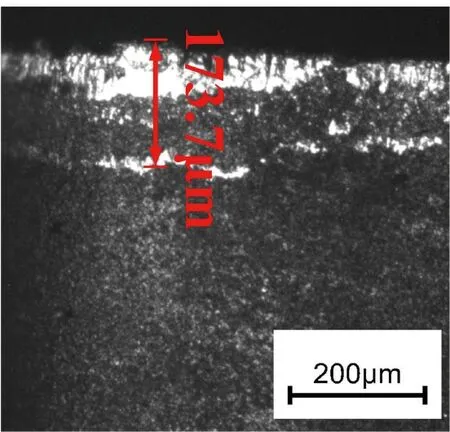

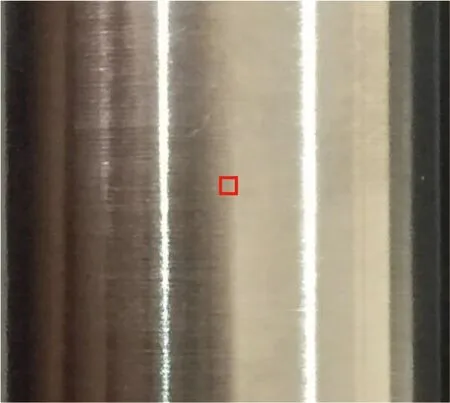

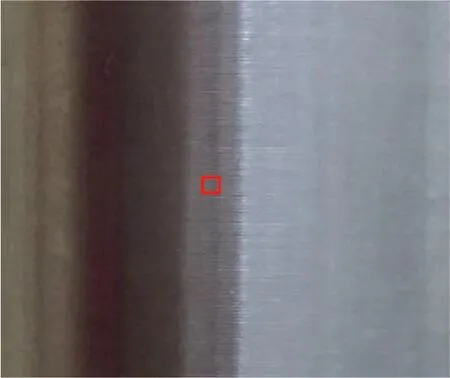

对得到的最优切削参数进行试验验证,如图5所示,其中,刀具磨损量VC为173.7 μm。此外,与表3中第9组试验的工件表面进行了对比分析,结果如图6和图7所示。

图5 优化切削参数组合下的刀具磨损Fig.5Tool wear under optimal combination of cutting parameters

图6(a)为第9组试验切削参数下的工件宏观表面形貌,存在着较为明显的切削纹路;图6(b)为图6(a)中选中区域放大200倍的微观形貌,有着明显的划痕、凹坑以及较重的微观纹路。图7(a)为优化切削参数试验的工件宏观形貌,与图6(a)对比可知优化切削参数后切削纹路更加细微;图7(b)是图7(a)中选中区域放大的200倍的微观形貌,可见纹路清晰、划痕细微,与第9组试验的微观形貌相比有较大的改善,表面质量有了明显的提高。

由图5和图7可知,优化切削参数组合的刀具磨损为173.7 μm、工件表面粗糙度值1.318 μm,虽然相比于正交试验中单工艺目标的最小刀具磨损171.7 μm、最小表面粗糙度值1.24 μm要大,但是优化后的多工艺目标灰色关联度值为0.954 36,与正交试验中最高灰色关联度值0.908 33相比,高出4.8%。因此最优切削参数组合可以减小刀具磨损并提高工件表面质量。

(a)宏观表面

(a)宏观形貌

4 结束语

1)灰色关联法能够将多工艺目标的参数优化转化为单一目标参数优化,并且优化结果可靠性高,大大减小了优化工艺参数的工作量,可以用于多工艺目标的优化中。

2)通过灰色关联理论,对工件表面粗糙度值与刀具磨损进行双目标同时优化,求得的最优切削参数组合为:切削速度60 m/min、切削深度0.2 mm、进给量0.1 mm/r。

3)以优化后切削参数进行试验,得到的刀具磨损为173.1 μm,工件表面粗糙度值1.318 μm。根据此优化试验结果可知,该参数组合的灰色关联度值为0.954 36,与正交试验中最大的灰色关联度值0.908 33相比高出4.8%,并且刀具磨损、工件表面质量均得到了改善。