降低加热炉氮氧化物排放设计方案研究

2020-09-15薄建民

薄建民,白 婧,袁 睿

(1. 惠生工程(中国)有限公司北京分公司,北京 100102; 2. 北京石油化工学院机械工程学院,北京 102617; 3. 惠生工程(中国)有限公司,上海 201210)

氮氧化物可以长距离扩散,并有助于形成臭氧和酸雨,对环境产生危害,对水体、土壤和大气造成污染,对人类健康损害极大,故国家在强制执行的GB 31571—2015《石油化学工业污染物排放标准》【1】中规定一般地区工艺加热炉烟气氮氧化物排放限值为150 mg/m3(标准状态,下同),重点地区为100 mg/m3。从“十二五”中期开始,我国大气污染防治工作开始上升到国家政策层面,国家环保部出台了《京津冀及周边地区2017年大气污染防治工作方案》,对“26+2”城市执行特别排放限值,即京津及周边26个城市,不仅对其氮氧化物排放浓度做了更严格的要求,还对其排放总量提出了要求。其中氮氧化物排放限值为不得大于50 mg/m3(为3%干基烟气氧含量校正值)。

某化工厂2010年建成投产的化工装置加热炉,氮氧化物排放量设计保证值为不大于240 mg/m3,正常操作状态实际排放值为220 mg/m3,大大超过了现有国家标准规定值,属于严重超标排放。为了满足政策要求,急需进行烟气排放达标改造。本文正是基于这样的背景,对该加热炉氮氧化物排放超标的具体情况进行分析,研究了目前可采用的各种升级改造技术并对比其优缺点,提出了可行解决方案。

1 加热炉氮氧化物的生成分析

氮氧化物是由氮、氧两种元素组成的化合物。成为空气污染物的主要是一氧化氮(NO)和二氧化氮(NO2)的混合物, 又称硝气。加热炉中的氮氧化物排放通常由约90%到95%的NO和约10%到5%的NO2组成。NO一旦排放到大气中,在光触媒的作用下几乎立即反应生成NO2。

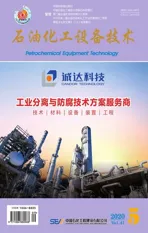

此次提出改造的加热炉结构如图1所示。现役炉为两个辐射室共用一个对流段的箱式炉,采用底烧预混式燃烧器供热,助燃空气经空气预热器预热。在对流段外侧设置了4层平台,平台上有4排伸缩式蒸汽吹灰器;对流段内侧设置了锅炉给水预热段及原料预热段,共6组管束,管束水平排布。对流段上方设置集烟罩。对流段底部烟气温度为950 ℃,经对流段管束换热后,烟气温度降为140 ℃,然后经集烟罩、烟囱排入大气。

图1 现役炉结构

通过对加热炉烟气产生流程进行分析发现,其氮氧化物的生成途径主要有3种:

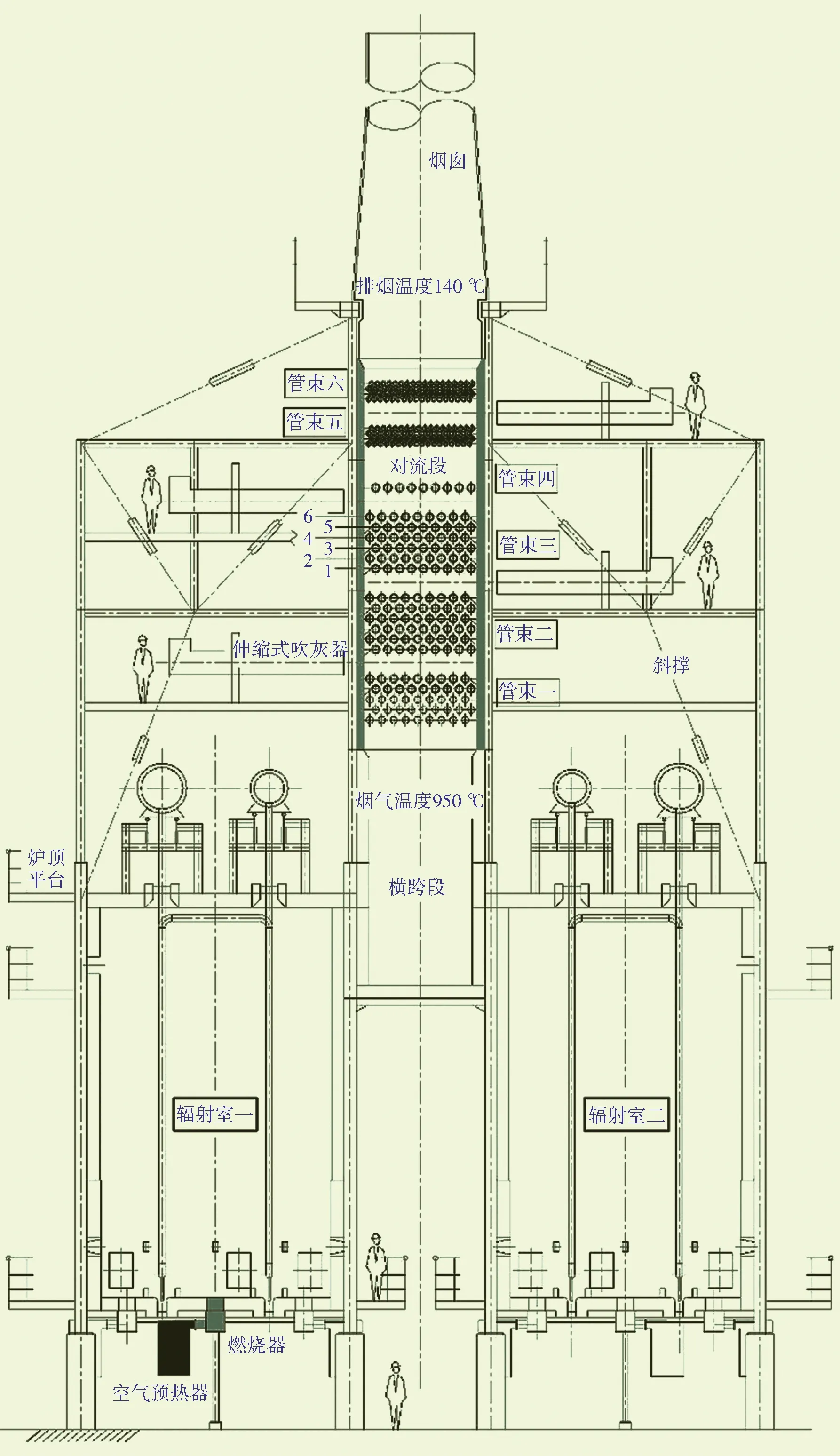

1) 热力型氮氧化物,指空气中的氮气在1 350 ℃以上高温下氧化而生成的氮氧化物。在火焰峰值温度1 400 ℃及以上时,氮氧化物的排放量会大幅增加,温度与氮氧化物生成量关系见图2。氧气和燃料气混合的越快、越充分、燃烧速度越快,火焰峰值温度就越高,而随着过量空气百分比的增加,氮氧化物的排放量也会增加。

图2 热力型氮氧化物与火焰温度关系

2) 快速型氮氧化物,指空气中的氮气与燃料中的碳氢离子团(CH等)反应生成HCN化合物,再燃烧生成的氮氧化物。

3) 燃料型氮氧化物,指燃料中的有机氮化合物在燃烧过程中氧化生成的氮氧化物。

现役炉所用燃烧器为非低氮排放燃烧器,其火焰外焰温度平均高于1 500 ℃,综合来看,该炉产生的氮氧化物主要为热力型氮氧化物。

2 脱硝技术

降低氮氧化物排放的措施有控制生成量和控制排放量两种思路。控制生成量措施是通过各种技术手段降低燃烧过程中的氮氧化物生成,即在源头控制氮氧化物生成量。控制排放量是将已经生成的氮氧化物通过技术手段从烟气中脱除。

2.1 控制生成量

消除热力型氮氧化物的办法为采用降低氮氧化物的燃烧技术,技术的核心包括:空气分级技术、燃料气分级技术、内部和外部烟气再循环技术,以及将蒸汽或惰性气体注入到燃料气中,“稀释”助燃空气技术。目前已有较为成熟的低氮氧化物燃烧器。在采用“多点小烧嘴”(包含燃料和空气分级)技术后,火焰不再呈现高温的亮白色、橙白色,而是呈现出漂亮的淡蓝色火焰,外焰高温区明显减少(见图3),采用低氮燃烧处理后的烟气中,氮氧化物浓度一般可控制在60~80 mg/m3范围内。但目前尚无成熟、稳定的能直接达到排放限值50 mg/m3的燃烧器技术。

图3 低氮氧化物燃烧器技术火焰实拍

2.2 控制排放量

燃料燃烧已经生成的氮氧化物通过技术手段从烟气中脱除的常用方法有选择性催化还原脱硝(SCR)技术和选择性非催化还原脱硝(SNCR)技术两种。

2.2.1 SCR技术

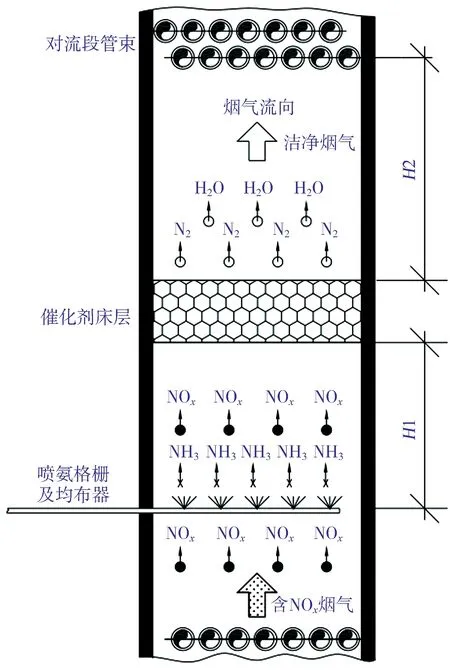

SCR是目前应用最为广泛的烟气脱硝技术之一,是把还原剂NH3通过喷射装置(喷氨格栅、气体均布器等)喷入烟气中与烟气充分混合后,使还原剂NH3在催化剂床层中催化剂的作用下,选择性地与烟气中的氮氧化物反应生成N2和H2O,而不是被烟气中的O2所氧化。整个过程中基本不与O2反应,故称为“选择性”。图4为脱硝反应过程示意。脱硝反应是氧化还原反应,还原剂NH3在催化剂作用下将烟气中的NO和NO2还原为N2二反应均为放热反应【2】。

图4 SCR脱硝反应过程示意

1) NO的还原

4NO+4NH3+O2→4N2+6H2O+Q

(1)

反应热为Q=388 kcal/mol

2) NO2的还原

2NO2+4NH3+O2→3N2+6H2O+Q

(2)

反应热为Q=334 kcal/mol

SCR技术优点为:脱硝效率高达80%以上;反应温度区间(温度窗口)适中,为330~420 ℃;氨逃逸量少于2.5 mg/m3。但SCR系统增设催化剂床层,增加了烟气系统阻力降;且反应需消耗催化剂,改造投资和运营费用高。

2.2.2 SNCR技术

SNCR技术不采用催化剂,在炉膛对流段下方“横跨段”位置(见图1)喷入氨基还原剂如氨气、尿素等。还原剂可选择性地与烟气中的氮氧化物反应。SNCR技术的主要反应有两个:

主反应

4NO+4NH3+O2→4N2+6H2O

(3)

副反应

4NH3+5O2→4NO+6H2O

(4)

SNCR技术最佳反应温度窗口为870~1 050 ℃。若高于1 100 ℃会发生反应(4),反而新增了NO污染物。该技术脱硝效率一般在50%左右。

SNCR法优点为:无需催化剂,初始建设投资和运行费用低;在横跨段上方喷入还原剂NH3对炉子结构影响小;可以现场施工,且施工量很小、工期短。

SNCR与SCR技术反应原理相同,只是由于SCR技术使用了催化剂,使得反应温度大约降低了500 ℃,同时大大提高了氮氧化物的脱除率。而SNCR法脱硝率低,氨逃逸率比较高,不能满足标准规定排放量,因此改造没有采用。

3 设计方案

通过对现有技术的综合研究,结合此次改造要达到的定量目标,并充分考虑现役炉的限制因素,提出了炉外附加SCR系统、炉内低氮氧化燃烧器(简称低氮燃烧器)+SCR联合脱硝两种技术方案。

3.1 现役炉改造的制约条件

1) 现役炉结构设计、设备布局紧凑,巡检、维护十分方便,操作人员不希望因对格局进行大的改变而不得不改变操作习惯。

2) 辐射段炉顶以上对流段两侧空间的3层平台已被伸缩式蒸汽吹灰器及其电气、仪表设备电缆、表箱、框架斜撑等塞满,空间位置局促,因此,此次改造几乎是“见缝插针”,难度很大(如图1 所示)。

3) 从原设计数据看,现役炉的框架等设计趋于“单薄”,即安全系数取的比较低,如此对现役炉进行改造势必造成设备增重,结构调整余地将很有限。

4) 炉子建成投产后,用户自己增加了助燃空气预热器;随着助燃空气的温度升高,理论上氮氧化物生成量也随之增加了。空气预热器占据了炉底不少的空间,对设计布置新型燃烧器不利。

5) 原始设计时未在炉子上预留出位置,以满足日后氮氧化物低排放改造所需的空间要求。

3.2 方案一(炉外加SCR技术)

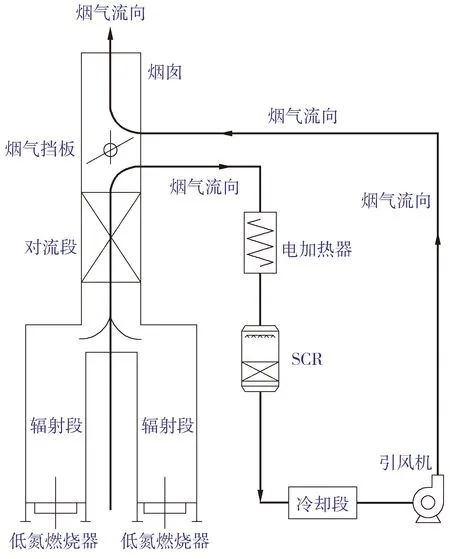

炉外附加SCR技术工艺流程见图5。用引风机将烟气从炉子对流段顶部引出,用电加热的办法将烟气由140 ℃加热至350~420 ℃后进入SCR反应器;在催化器作用下氨气与烟气中的氮氧化物发生氧化还原反应脱掉氮氧化物;合格的烟气进入冷却段,冷却至100~120 ℃后经引风机打回烟囱,再经过上部烟囱排入大气中。

图5 炉外SCR工艺流程

此方案的优点是几乎不对现役炉子辐射段、对流段进行改造,只对烟囱进行局部改造,在烟囱下部开烟气引出孔、返回孔,并在两孔之间增加烟气调节挡板等即可实现降低氮氧化物低排放的目的。

缺点是需要增加4台套设备及其附属伺服器件,需要布置在炉子附近地面上,占地面积大。新增的用电设备(加热器、引风机)既会消耗大量电能,使系统的故障率大幅提高,又会增加设备日常维护工作量,使全炉热效率大大降低且经济性差。

3.3 方案二(低氮燃烧器+SCR联合脱硝技术)

第二种方案考虑从源头和排放两个阶段控制氮氧化物,采用低氮燃烧器和SCR联合脱硝技术。

3.3.1 催化剂的选择

目前SCR催化剂基本都是以TiO2为基材,以V2O5为主要活性成分,以WO3、MoO3为抗氧化、抗毒化辅助成分,起到高温下保证催化剂外形、体积稳定的作用。其型式可分为3种:板式、蜂窝式和波纹板式。催化剂的设计和选择是由烟气条件来确定的,影响其选项的4个相互作用的因素是氮氧化物脱除率、NH3的逃逸率、催化剂体积和对灰分及热冲击力的抵抗力。对于本项目而言,燃料气的品质较好,组成单一,SCR入口烟气中含极微量的尘,对催化剂空隙的淤堵和磨损相对很小。在这种情况下,选择比表面积很大的催化剂进行设计是可取的。通过分析并结合本工程特点,将蜂窝式催化剂作为本项目的首选催化剂。

3.3.2 确定SCR段位置

首先对全炉进行热平衡计算。计算的目的是找出适合插入SCR段的烟气温度区域,也称温度窗口。除常规热力计算应考虑的因素外,还要充分考虑到本炉的特殊性,具体为:

1) 在炉底设置了助燃空气预热器,进入燃烧器的空气被加热到了60~80 ℃。

2) SCR系统所需的还原气是由氨气+空气混合成的,还原气为常温25℃进炉,所以,进入对流段后在与烟气混合过程中会吸收高温烟气热量。

3) 在SCR段催化剂床层发生的还原反应为微放热反应,放热量按式(1)、式(2)进行计算。

4) 因是旧炉子改造,对流段管束外表面都会不同程度地附着有污垢。这些污垢增加了传热“阻力”,即热阻增大了。理论计算时应根据以往工程经验调整热阻系数。另外,炉子在运行过程中随着时间的累积污垢会不断累积增厚,热阻系数会不断变大,属于变量。这些因素在设计阶段要充分考虑到。

5) 新增SCR段后炉子对流段本体外表面积增加了约120 m2,散热面积增大了。

6) 炉子已经运行10多年,随着本体各部件相连接处密封件老化、劣化,会存在不同程度的“漏风”,冷空气进入炉膛后,一方面增加了空气过剩系数,另一方面还要吸收烟气热量。

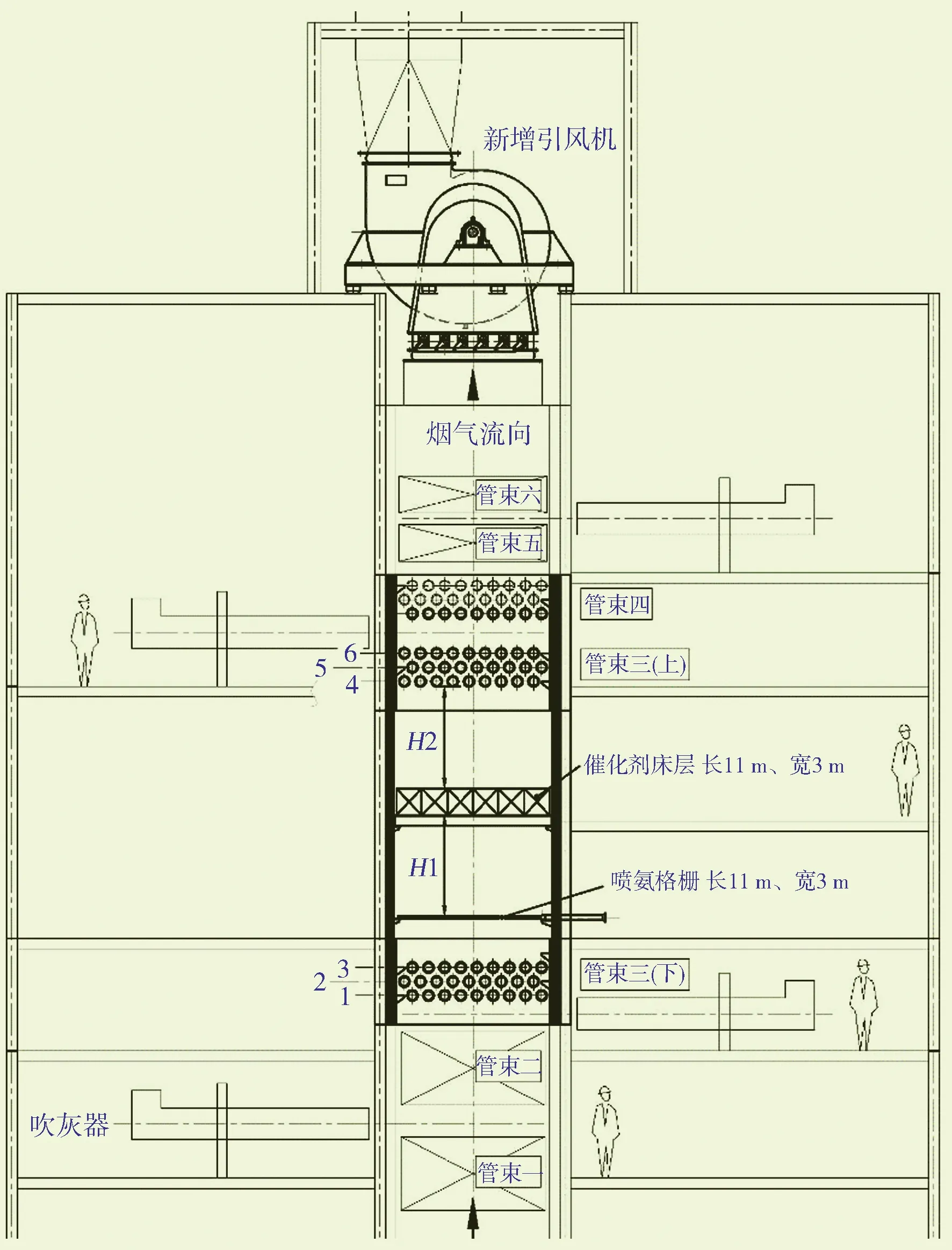

根据理论计算结果,再综合如上客观因素,经CFD辅助设计后确定了对流段各排换热管上、下的烟气温度。经比较,图1中所示的“管束三”第3排与第4排管之间温度为300~420 ℃,适合作为温度窗口,所以在此位置适合插入SCR段(见图6),即把“管束三”拆分成两部分,即管束三(上)和管束三(下),将管束三(上)、管束四~管束六、烟囱全部上移。腾出的空间放置SCR段。

图6 低氮氧化物燃烧器与SCR结合脱硝设计方案

3.3.3 SCR段的结构设计

确定了窗口温度、SCR段插入位置后,下一步就是SCR段的结构设计,也是SCR系统的核心。

SCR段的结构包括喷氨段和反应段。喷氨段核心部件是喷氨格栅以及均布器,反应段的设计核心是催化剂床层,确定催化剂的形式、结构尺寸。

SCR段的设计特点如下:

1) 此炉对流段炉膛的水平横截面净尺寸为:长×宽=11 m×3 m,SCR段的喷氨段结构尺寸、催化剂床层结构尺寸的确定被限制在11 m×3 m范围内,约为33 m2。

2) 为了充分发挥反应段的最大作用,还原气和烟气的混合气到达催化剂床下边缘时必须满足4个条件:

a) 在水平横截面内,混合气流应尽可能垂直进入催化剂床层,垂直流向偏差≤±5°;

b) 混合气速度偏差±3%;

c) 温度相差±10°以内;

d) 浓度均匀度偏差±5%。

3) 喷氨格栅与催化剂床层之间的间距(H1)计算要求十分精准,满足氨气+空气、烟气的充分混合,同时也要满足如上的4个条件。催化剂床层与其上最近一排管束垂直距离(H2)应足够,以保证洁净烟气有足够的“上冲”空间【3】。

如此按烟气量、流速、各段阻力理论计算出两个初始尺寸H1、H2,再经CFD模拟对初始的H1、H2进行修正,最终确定H1为1.5 m、H2为1 m、管束三与管束四之间垂直距离为5 m。

4) 因新增SCR系统、炉底低氮燃烧器,再考虑空气预热器及炉外壁漏风等因素,采用FRNC-5PC软件对阻力降进行核算发现,现役装置烟气阻力压降增加约260 Pa,无法通过改造现役烟囱的几何尺寸以增加抽力的方法克服,需要设置炉顶引风机(见图6)。

炉内单纯采用低氮氧化物燃烧器或SCR技术是无法满足于氮氧化物不大于50 mg/m3的排放要求的,低氮氧化物燃烧器+SCR联合降氮技术可以实现这一要求。

4 分析及结论

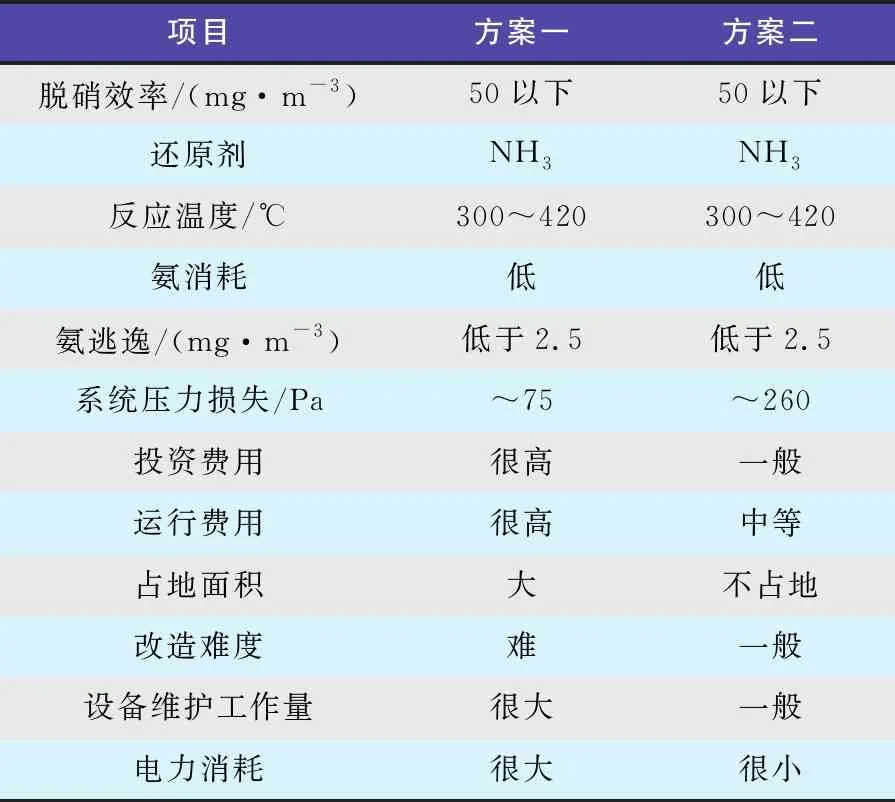

受制于现役炉子的各种条件,综合考虑各种技术,提出了炉外附加SCR技术和炉内低氮燃烧器+SCR联合降氮脱硝技术两种方案,均可实现低氮排放要求,但各有优缺点。表1比较了两种方案的几个关键选项。

表1 两种烟气脱硝改造方案对比

炉外附加SCR技术不改变原有加热炉结构,但改造和运行成本高,经过综合考虑,最终采用方案为低氮氧化物燃烧器与SCR技术联合脱硝的方案。本文针对具体化工加热炉脱硝改造方案,分析了目前可采用的技术原理和实践中的注意事项,以期为类似技术应用实施提供参考借鉴。