航煤加氢装置中缠绕管式换热器节能降耗设计探讨

2020-09-15沈文丽范传宏

沈文丽,范传宏,张 旭

(中国石化工程建设有限公司,北京 100101)

缠绕管式换热器(Spiral Wounded Heat Exchanger)相对于普通的列管式换热器具有不可比拟的优势【9】,适用温度范围广,适应热冲击,热应力自身消除,并且紧凑度高。由于其自身的特殊构造,使得流场充分发展,不存在流动死区,特别是通常设置壳程单股、管程多股流体,能够在1台设备内满足多股流体的同时换热。缠绕管式换热器是一款高效紧凑的换热器,通常位于装置的关键部位,不但可以利用余热,在节能环保方面也具有很重要的作用。

镇海150 万t/a加氢裂化装置高压冷换采用缠绕管式换热器后【5】,中石化科技部鉴定意见认为换热器效率提高,整体达到了国际同类技术的先进水平,经济效益和社会效益显著。燕山石化260万t/a柴油加氢精制装置,高压换热设备采用缠绕管式换热器后,换热效率高【6-7】,无内漏。2013年装置一次开车成功,精制柴油硫含量低于当时京Ⅴ(10 μg/g)的标准。

本文结合国内某180万t/a航煤加氢装置,详细阐述缠绕管式换热器的结构和性能特点,并对缠绕管式换热器应用于反应产物与原料油混合氢换热器的情况与管壳式换热器做详细设计对比分析。

1 缠绕管式换热器应用于航煤加氢装置情况介绍

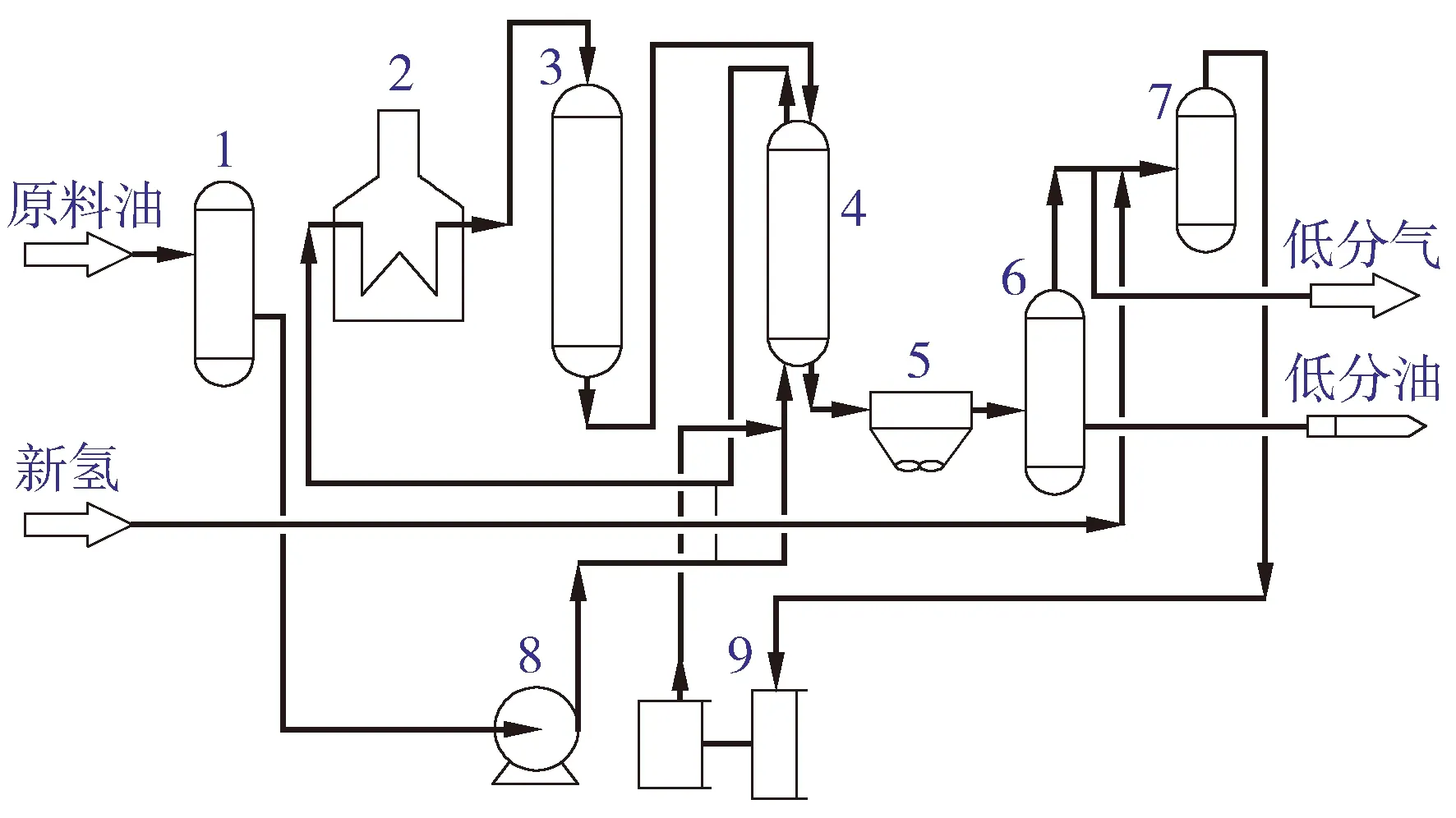

国内某180万t/a航煤加氢装置反应部分设计流程见图1,其中设备4为立式安装的缠绕管式换热器。

1—原料油缓冲罐;2—反应进料加热炉;3—加氢反应器;4—反应产物与原料油混合氢换热器(缠绕管式);5—反应产物空冷器;6—低压分离罐;7—混合氢分液罐;8—反应进料泵;9—混合氢压缩机

国内航煤加氢装置的传统方案中,反应部分的反应产物与原料油混合氢换热器通常采用水平安装的管壳式换热器。

2 缠绕管式换热器结构特点

缠绕管式换热器设备外形结构及原理示意如图2所示。

图2 缠绕管式换热器设备外形及原理示意

1) 缠绕管可以采用单根绕制的加工方式,也可多根组焊后一起绕制。管内可以仅通过一种介质,这种缠绕管式换热器称为单通道型缠绕管式换热器;也可分别通过几种不同的介质,而每种介质所通过的传热管均汇集在各自的管板上,构成多通道型缠绕管式换热器。

2) 缠绕管式换热器是在芯筒与外筒之间的空间内将传热管按螺旋线形状交替缠绕而成,相邻两层螺旋状传热管的螺旋方向相反,并采用一定形状的定距件使之保持一定的间距。所以缠绕管式换热器单位容积传热面积高、结构紧凑,并可节省材料。管径10 mm 的传热管,每m3容积的传热面积大约可达150 m2。

3) 缠绕管式换热器设计制造的技术参数不受压力等级、装置规模、板锻件生产能力等因素的限制,适用于同时处理多种介质且管内介质操作压力较高的场合。目前国外该型式换热器的最高操作压力可达2 000 MPa,其高压、高效的特点可满足大型化装置的设计需求。

4) 缠绕管式换热器适用的温度范围广,其缠绕式结构适应热冲击,能够自身消除热应力,且传热管的热膨胀可自行进行补偿。

5) 缠绕管式换热器作为高效紧凑型换热设备,可以在较低温差下实现换热,使得炼油行业的加氢装置有可能通过采用高效的换热设备使反应进料温度达到反应器的要求,从而取消反应加热炉或改用开工加热炉,既可降低投资,又有利于降低装置的操作成本。

6) 从技术经济指标看,国内缠绕管式换热器整体技术达到了国际同类技术的先进水平,经济效益和社会效益显著。镇海150万t/a加氢裂化装置高压冷换采用缠绕管式换热器后,中石化科技部鉴定意见认为随换热器效率的提高,反应进料加热炉的负荷明显下降,大量节约燃料消耗,标定中比设计值低19%。燕山石化260万t/a柴油加氢精制装置,2013年开工运行后,加热炉仅点长明灯即可,2016年改造为185万t/a蜡油加氢装置,利旧设备仍能很好地适应新工艺工况。

3 缠绕管式换热器技术特色

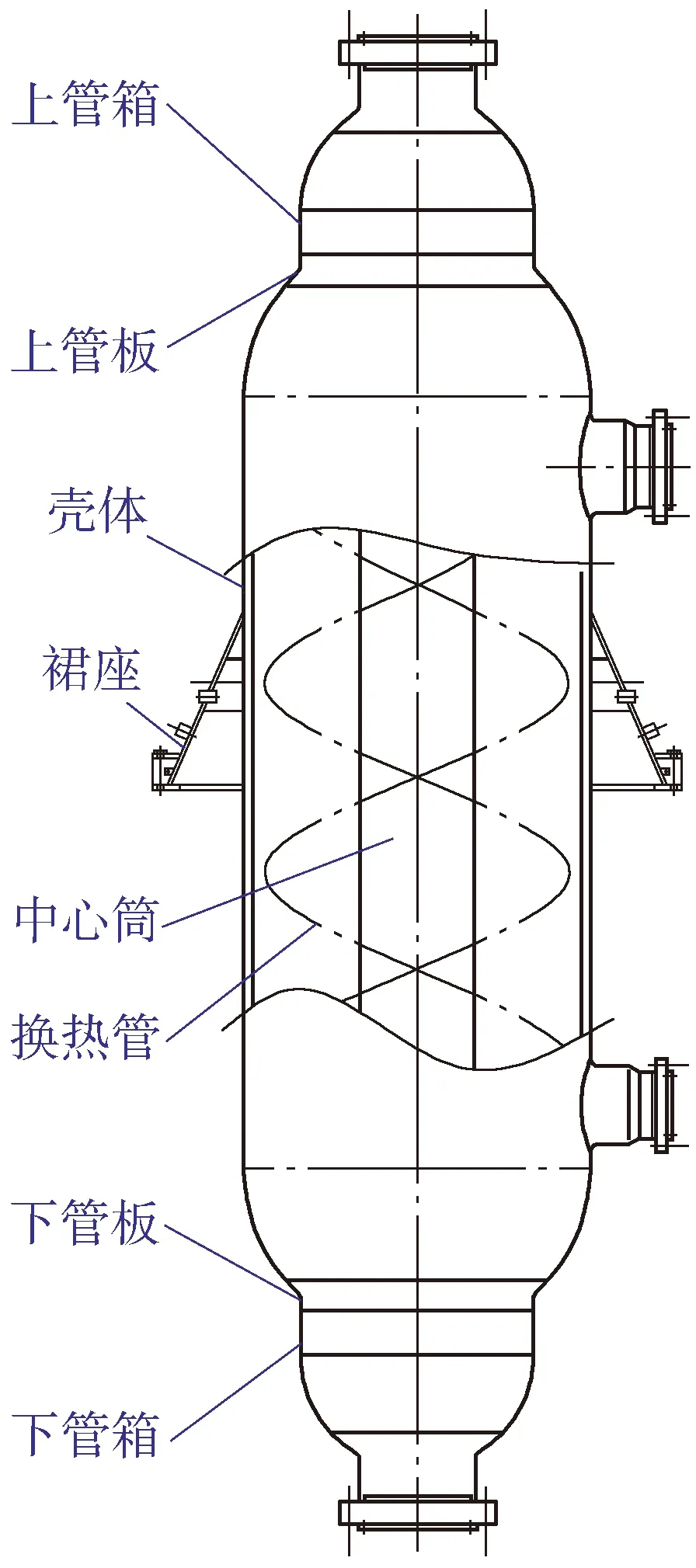

由于缠绕管式换热器自身具有特殊的构造,使得其流场能够充分发展,不存在流动死区。缠绕管式换热器设计示意见图3。

图3 缠绕管式换热器设计示意

技术方面缠绕管式换热器有几点技术精髓,具体如下:

1) 采用精准的换热管间距。不锈钢管材因为其材质的原因导致了在弯曲或者缠绕的时候很难具有塑性,为实现所有换热管间距统一的要求带来了很大的困难,是因此加工时要求具有完备的技术和丰富的经验、高精度设备和顶尖的缠绕工艺。

2) 对于单股流的结构,采用合理的管程数量以及程间距。在换热管束缠绕时,每程相对的管径都在发生变化,盘绕角度又要保持一致,因此要保证每根换热管的长度基本相同是很难做到的。采用每程换热管不同数量,以及合理的程间距方案就克服了这一难题,同时也满足了复杂换热条件下的流道要求。

3) 采用自动化的机器人焊接流程。在设备生产的过程当中,采用自动化的机器人焊接,可保证所有焊点尤其是管板焊接都实现标准统一,安全性能极高。

4) 缠绕管式换热器作为高效紧凑型换热设备,在相同条件下,与常规换热器相比,设备数量减少、占地空间小,方便安装,且高压法兰、管道等配管工作量小。

5) 不同介质之间压差和温差的高低,包括开停车时升降温的速率,均没有限制。

6) 采用缠绕管式换热器,密封面小,高温、高压条件下密封可靠;耐压性能好,不受工况波动的影响,操作可靠,维护方便。

4 技术参数和经济效益

4.1 技术参数对比分析

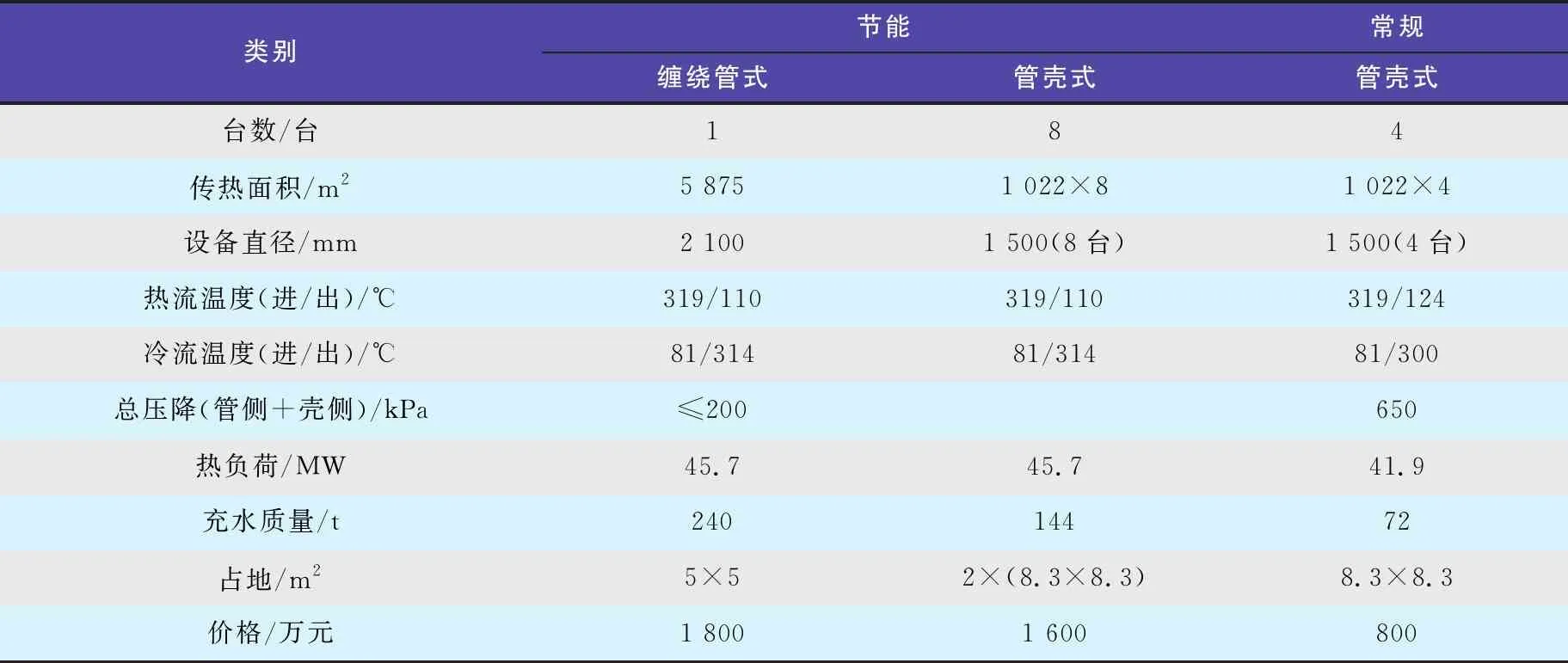

表1列出了航煤加氢装置的反应产物与原料油混合氢换热器节能设计方案中分别采用缠绕管式换热器和管壳式换热器与常规设计方案中采用管壳式换热器的技术参数的对比。

表1 缠绕管式换热器和管壳式换热器技术参数对比

由表1可知:

1) 当采用节能方案时,只需要1台直径为2 100 mm、换热面积为5 875 m2的缠绕管式换热器,而如果采用管壳式换热器,则需要8台直径1 500 mm、换热面积1 022 m2的管壳式换热器;常规设计采用相同规格管壳式换热器所需台数为4台;节能方案管壳式换热器台数是常规设计时的2倍;由于台位数增加,价格和占地也相应同比增加至2倍。

2) 常规设计中热介质的入口温度比冷介质的出口温度高出19 ℃,在节能方案设计中,热介质的入口温度比冷介质的出口温度仅高出5 ℃,实现了深度换热,有效节省装置热能。

3) 节能方案中采用缠绕管式换热器时,管侧加壳侧总压降之和不大于200 kPa,小于常规设计中管壳式换热器管侧加壳侧总压降之和650 kPa,压力损失小,节省装置电能消耗。

4) 节能方案换热器热负荷为45.7 MW,常规设计为41.9 MW。其热量回收对比详见4.2.1节。

5) 由于缠绕管式换热器采用立式安装方式,且不需要考虑抽芯检修空间,裙座外径尺寸仅为3 100 m,占地仅为5 m×5 m;常规设计中管壳式换热器的占地为8.3 m×8.3 m,节能方案管壳式换热器占地为其2倍,可见,缠绕管式换热器占地远小于节能设计中管壳式换热器的占地,也小于常规设计中管壳式换热器的占地。

节能方案中采用缠绕管式换热器,设备概算为1 800万元,较管壳式换热器仅增加200万元。

4.2 经济效益对比分析

由于采用缠绕管式换热器实现了深度换热,多回收了热量,提高了图1中设备2(反应进料加热炉)的入口温度,从而降低了加热炉负荷,节省了大量燃料气有效实现了节能。另外,如图1所示,装置反应部分压降由设备9(混合氢压缩机)提供,由于采用的缠绕管式换热器设备运行压降低,从而节约了压缩机的动力消耗,节约了电费,进一步实现了装置的节能降耗。

反应产物与原料油混合氢换热器采用节能设计的缠绕管式换热器,与常规方案设计的经济效益对比分析见表2。

表2 缠绕管式换热器和管壳式换热器经济效益对比

4.2.1 采用节能方案缠绕管式换热器多回收热量

由表2可知:采用节能方案缠绕管式换热器由于实现了深度换热冷、热温差仅为5 ℃,比常规设计多回收热量3.8 MW,有效实现节能。

4.2.2 采用节能方案缠绕管式换热器显著降低了燃料气的消耗

由图1可知:由于设备3(加氢反应器)所需的入口温度固定(该温度通常由催化剂供应商提供),所以流出设备4(反应产物与原料油混合氢换热器)的被加热介质温度越高,则设备2(反应进料加热炉)所需的负荷越低。由于采用节能方案缠绕管式换热器实现了深度换热,比常规设计多回收热量,设备4被加热介质原料油混合氢(即通常所说的混氢油)温度相对较高,加热炉所需的负荷相对低,因而燃料气消耗也降低。

年操作时间按8 400 h、燃料气量按照模拟中加热炉正常操作热负荷和换热器中热量损失部分计算,由表2可知,年节约燃料气2 956 t。燃料气的低热值41 680 kJ/kg,炉子效率按92%、燃料气价格按2 500元/t计算,年节约燃料费740万元,20年可节省总投资1.5亿元,经济效益非常可观。

4.2.3 采用节能方案缠绕管式换热器节省电费

将节能设计方案中采用缠绕管式换热器的情况与常规方案采用管壳式换热器的情况进行比较可知,由于缠绕管式换热器压降减小了450 kPa,压缩机设计轴功率相应减小约34 kW,按照用电价格0.5元/(kW·h)度,电费减少14.3万元/a。

4.2.4 采用节能方案缠绕管式换热器节省操作费用

由表1可知:节能方案中的缠绕管式换热器与管壳式换热器相比较,设备投资相差不大(仅相差200万元),而操作费用中的燃料费和电费每年可节省750多万元。

5 结论

综上所述,缠绕管式换热器温度、压力适用范围广,可广泛应用于高温、高压工作环境,适用于高低压差大以及多种介质同时参与的工况,而且结构紧凑、传热效率高、占地小,优势显著【10-13】。根据文中的经济效益对比分析可以看出,缠绕管式换热器替代传统换热器经济效益显著,是绿色环保型设备,将在企业节能降耗运营中发挥越来越大的作用。