炼化装置反应器-沉降器中Q345R钢板环焊缝裂纹分析

2020-09-15高云强

高云强

(中石化工程造价有限公司,山东 青岛 266000)

1 焊缝裂纹现场

1.1 焊缝裂纹位置及现状

某催化裂化装置的反应器-沉降器和再生器钢板采用热轧钢板Q345R,壳体、封头、锥段均为制造厂预制后分片供货到现场,接管、法兰、人孔整体供货、现场组焊。

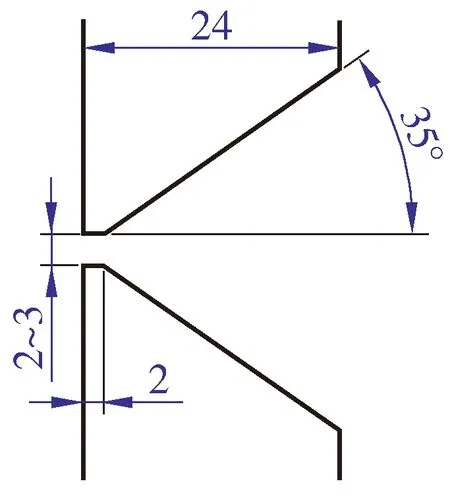

两器板材厚度δ为14~66 mm。现场焊口均采用单面V形坡口或双面X形坡口,由制造厂加工成型。现场焊接方法均为焊条电弧焊,焊材选用J507焊条。

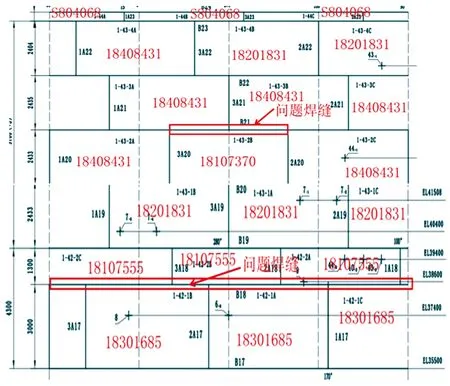

反应器-沉降器焊接裂纹缺陷位置排版见图1。B18和B21焊缝均为单面V形坡口见图2,焊接过程中,先进行外部坡口焊接,然后进行背面清根、PT检测,之后再焊接背面;背面焊接完成后,再进行射线检测。

图1 反应器-沉降器焊接裂纹缺陷位置排版

图2 反应器-沉降器与再生器单面V形坡口

反应器-沉降器编号B18环焊缝伴于直径为φ5 200 mm、δ=24 mm筒体处,焊接完成5 d后发现焊缝出现裂纹;编号B21环焊缝伴于直径为φ5 200 mm、δ=20 mm筒体处,焊接完成10 d后,RT检测发现局部焊缝出现裂纹。

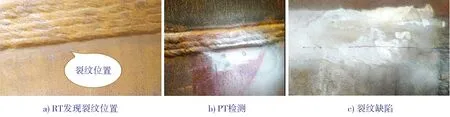

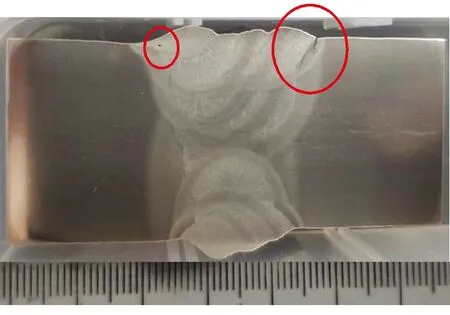

发现环缝出现裂纹时,催化裂化两器第三方射线检测累计拍片1 743张,其中合格1 666张,出现裂纹导致返修77张,裂纹缺陷比例4.6%。裂纹都位于横焊缝下端熔合线,呈直线型,有冷裂纹特征。打磨裂纹缺陷位置1处,深度约4~5 mm[见图3a)~图3c)]。

图3 焊接裂纹位置

1.2 裂纹集中出现在同一生产批号钢板

经现场对比分析,编号为B18的焊缝出现裂纹位置在1-42-1A/1B/1C处,裂纹所在的3块厚度δ=24 mm钢板均为同一炉批号18301685,为可疑钢板。

编号为B21的焊缝出现裂纹位置在1-43-2B处,裂纹所在的厚度δ=20 mm钢板为单一炉批号18107370,为可疑钢板,而与该钢板相邻的1-43-2A和1-43-2C钢板与1-43-2B钢板不是同一炉批号,其焊缝未出现裂纹。

1.3 焊接工艺

经调查B18焊缝位于厚度为24 mm的Q345R热轧钢板上,坡口形式为单面内坡口,焊接位置为2G,焊接方法为焊条电弧焊,选用J507焊条,焊接时环境温度为21 ℃,无雨;B21焊缝位于厚度为20 mm的Q345R热轧钢板上,坡口形式为单面内坡口,焊接位置为2G,焊接方法为焊条电弧焊,选用J507焊条,焊接时环境温度为22 ℃,无雨。

2 Q345R钢板和焊材特性

2.1 Q345R钢板性能介绍

Q345Q钢板常用于压力容器制造,一般供货状态为热轧、冷轧或正火处理等,本文所述案例中工程所用的Q345R钢板为热轧态。

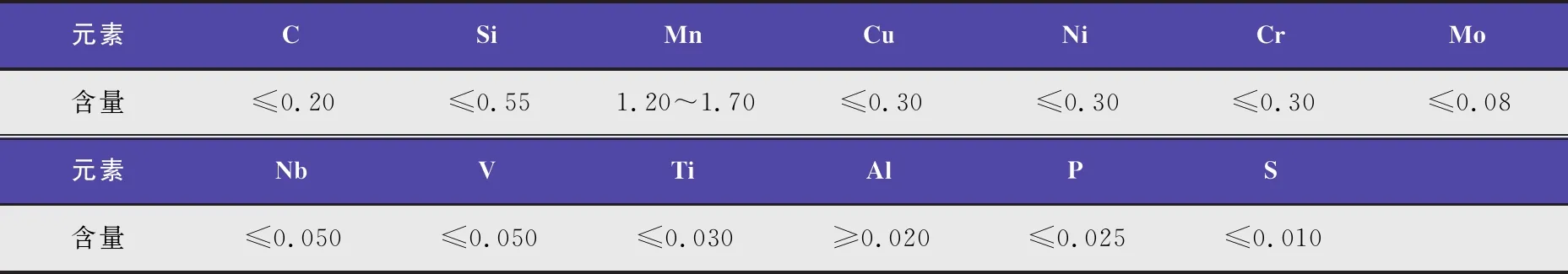

Q345R的焊接性在低合金钢中属于较好的,其含有一定量的合金元素,淬硬倾向比低碳钢要大一些,碳当量(Ceq)为0.4%左右。常温下焊接时,其中焊接工艺与低碳钢基本相同热影响区(HAZ)一般不出现淬硬组织,最高硬度不超过200HB。在常温下施焊时,Q345R钢板的抗拉强度为490~630 MPa,按等强度要求,应采用E50型焊条进行焊接。厚板焊接时应采取预热的措施,防止生成淬硬组织导致裂纹的产生。Q345R化学成分见表1。

表1 Q345R化学成分 w,%

2.2 焊接材料和接头

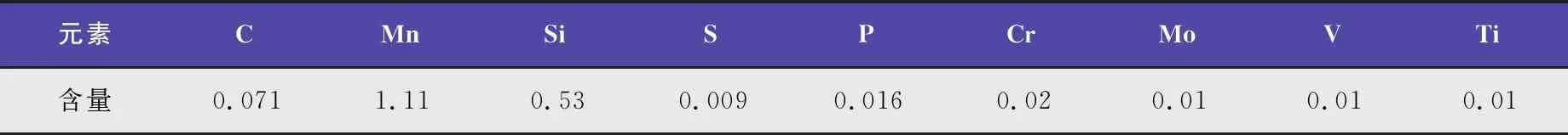

由于Q345的冷裂纹倾向较大,应选用低氢型的焊接材料,同时考虑到焊接接头与母材等强度的原则,本案例选用E5015 (J507)型电焊条,其化学成分见表2,力学性能见表3。

表2 J507化学成分 (焊材合格证数据) w,%

表3 J507力学性能

3 Q345R钢板原材料分析

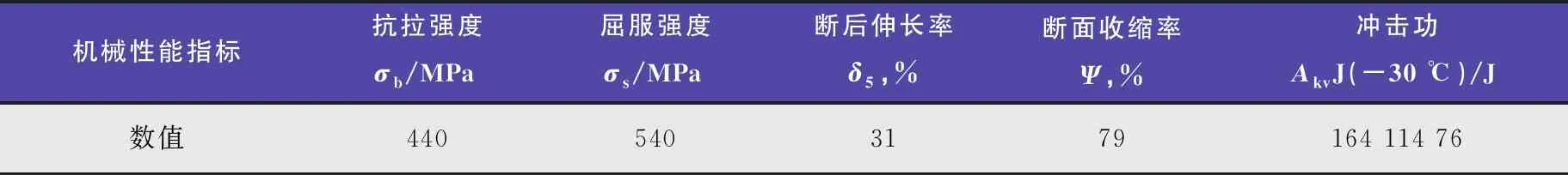

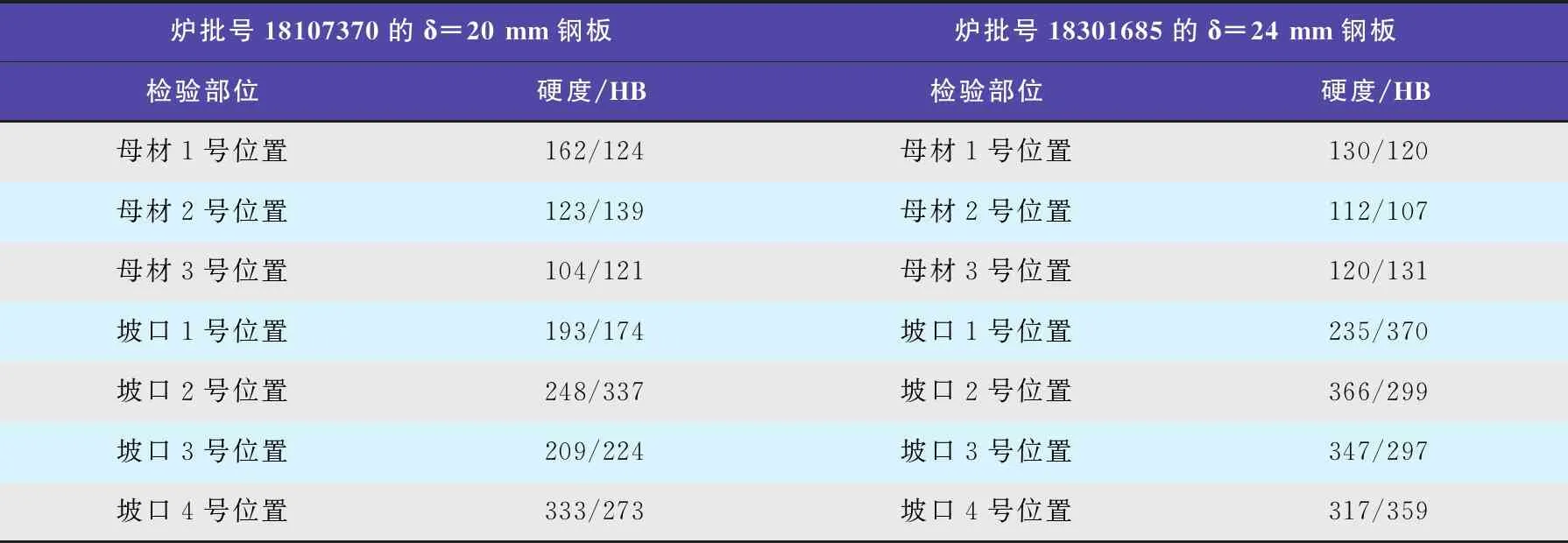

反应器-沉降器母材采用Q345R热轧钢板,出现环焊缝裂纹的钢板厚度为18~24 mm。裂纹主要出现在横焊缝熔合线,且主要集中在单一生产批号或一批次生产批号钢板。为查找裂纹产生的原因,对其中出现裂纹的可疑炉批号18301685的δ=24 mm钢板和炉批号18107370的δ=20 mm钢板及其组对坡口进行了局部抽样硬度检测,并截取部分母材和焊缝,进行了组织分析。

3.1 母材坡口硬度分析

硬度抽样检测结果如表4所示。

表4 硬度抽样检测结果

从硬度来看,部分加工坡口硬度比母材的高很多,且超出标准值200HB很多,说明局部存在较强的淬硬性,可能存在马氏体组织。硬度、淬硬性大,则容易产生裂纹。

3.2 母材组织分析

取现场实际采用的母材进行金相组织分析[见图4a)~图4b),加工完成的试块采用4%的硝酸酒精侵蚀后,炉批号18301685的δ=24 mm钢板焊缝金相显示:母材组织中少量黑色的为珠光体,多且呈条带状分布的白色组织为铁素体,这是因为母材的含碳量低且为热轧供货;部分区域为铁素体加块状珠光体加弥散碳化物。

图4 Q345R母材金相组织

母材晶粒度为5~6级。

从微观金相观察,弥散碳化物组织异常,但经前后对比发现,部分母材弥散碳化物过多,晶粒粗大、变脆,对组织性能产生一定的影响,导致性能恶化。

4 焊接接头金相分析

从反应器-沉降器本体焊缝上截取部分原始焊缝及裂纹焊缝,进行了金相组织分析。

焊接接头宏观金相如图5所示。由图5可见,焊缝成形较为均匀,但盖面焊道有1小气孔,盖面焊道焊接接头热影响区有明显裂纹存在。

图5 焊接接头宏观金相

4.1 焊缝组织分析

4.1.1 焊缝区组织分析

焊缝微观金相如图6a)~图6b)所示,由图6a)~图b)可见,焊缝区存在明显粗大的柱状晶,其组织为长大的先共析铁素体(白色大块长条)、针状铁素体(白色细小针状)、珠光体组织(黑色块状)及少量的碳化物(黑色小点)。这是高温奥氏体冷却形成的室温组织。焊缝在连续冷却过程中,温度较高时,奥氏体倾向于在原奥氏体晶界处析出先共析铁素体,部分先共析铁素体发生快速生长,发展为宽度约为50 μm柱状晶;随温度降低,针状铁素体首先在原奥氏体晶粒内部形核。焊缝区虽然具有较快的冷却速率,但仍无法形成马氏体,随温度进一步降低,剩余的奥氏体转变为尺寸细小 (≤5 μm) 的粒状贝氏体。

图6 焊缝微观金相

由此可见,焊缝金相组织为珠光体+晶内弥散性碳化物+极状、网状分布铁素体+少量呈方向性的类似魏氏组织。焊缝区的晶粒度为4级。

4.1.2 热影响区组织分析

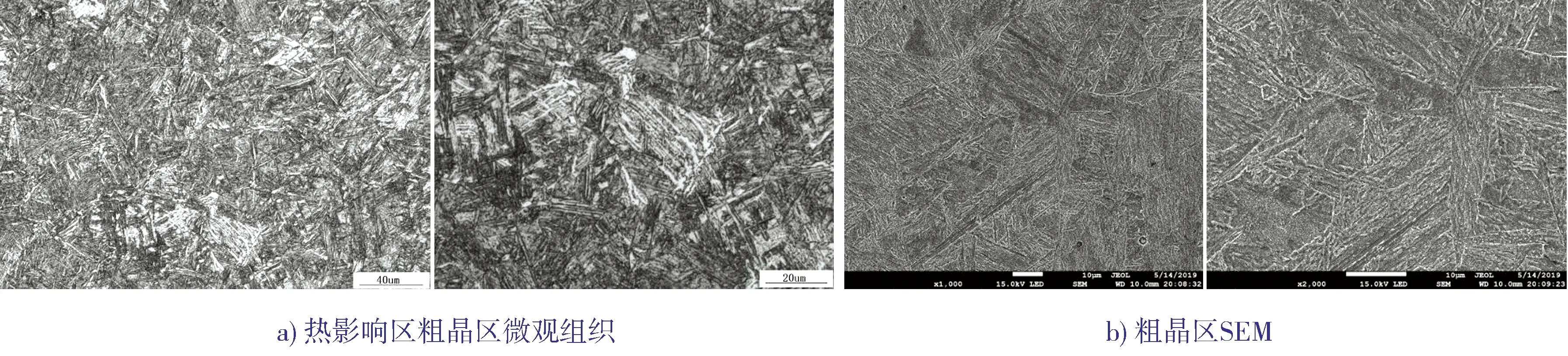

热影响区粗晶区金相组织见图7a)~图7b)。由图7a)~图7b)可见,粗晶区存在明显的针状铁素体(白色细小针状)和珠光体(黑色针状),相互平行沿晶界向晶内析出,具有典型的魏氏体组织特征。其形成原因为:焊接过程中加热温度较高,且高温停留时间较长,奥氏体晶粒显著长大,由于冷却速度快而形成了粗大的魏氏体组织。

图7 热影响区粗晶区金相组织

4.1.3 细晶区组织分析

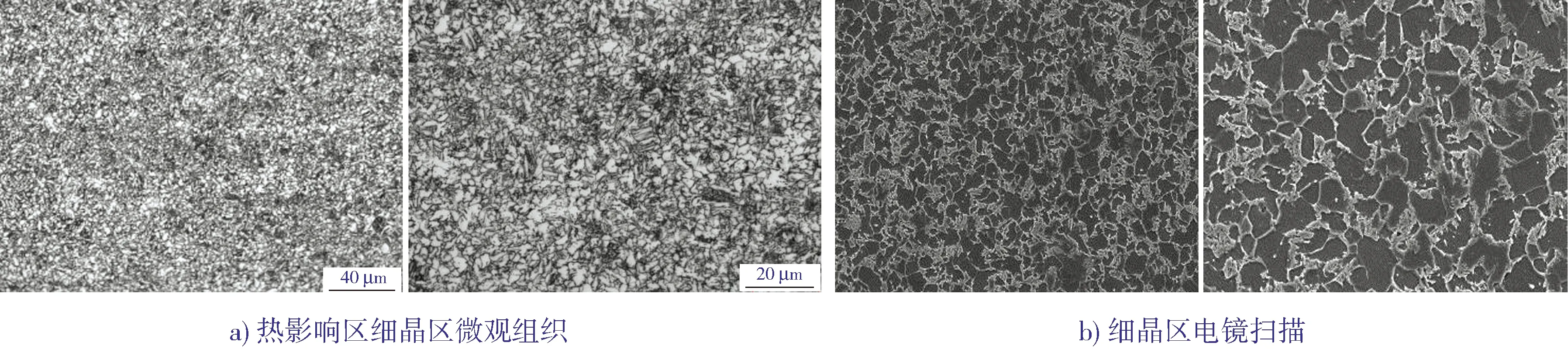

细晶区显微组织主要由均匀细小的铁素体和珠光体组成,如图8a)~图8c)所示。焊接过程中,该区域温度处于Ac3~1 100 ℃范围内,发生完全重结晶,母材组织中的铁素体和珠光体发生完全奥氏体化转变,在温度不满足奥氏体晶粒快速生长的情况下,形成细小的奥氏体晶粒。随温度降低,奥氏体转变为均匀细小的铁素体和珠光体。

图8 热影响区细晶区

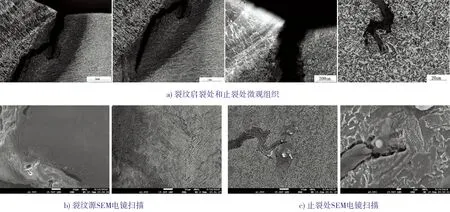

4.1.4 断面裂纹开裂分析

裂纹启裂于焊缝与热影响区粗晶区交界的熔合线处,最终止裂于热影响区细晶区。综合分析认为:焊接热影响区粗晶区存在魏氏体组织,硬度较高,韧性较差,在焊后冷却过程中,受拉应力作用,形成焊接冷裂纹,并沿粗晶区一直向下扩展;细晶区组织均匀细小,韧性较好,裂纹扩展至细晶区终止。截面裂纹微观金相组织见图9a)~图9c)。

图9 截面裂纹微观金相组织

5 热轧钢板“二次加工焊接脆性抗力”

热轧钢板在加工后(如冲压或卷制加工后),伴随有收缩及边缘变形,会显著地变脆,因此对于热轧钢板加工的一个重要要求是一次加工后,在一定载荷的作用下不开裂,也就是要有高的二次加工脆性抗力。

焊接就是其中的一种加工,它对钢板的性能有严重的影响。在钢板卷制过程中还残留有高的残余拉伸负荷的情况下,进行热轧钢板焊接时,由于“焊接脆性”,钢板有开裂的危险。因而,在焊接钢板前,热轧钢板常常要进行消除应力的退火处理。但是,因焊接前增加消除应力的退火处理会使处理阶段延长,因此这种工序一般不推广使用。所以,对热轧钢板的一个重要的性能要求就是要有高的“焊接脆性抗力”,使钢板在深冲压后不进行消除应力的退火处理也可以方便地进行二次加工或焊接。

钢板的母材、坡口硬度检测以及金相组织分析显示,有疑问的批号的钢板明显存在“二次加工脆性抗力”较低的情况。这些钢板卷制后,钢板边缘和坡口积累了大量的残余负荷,为焊接裂纹的产生创造了条件。

6 环焊缝裂纹综合分析

1) 焊材采用大西洋品牌焊条,合格证齐全且符合标准;“钢板材合格证”中提供了化学成分,拉伸、冲击试验指标,均符合标准要求。同时,现场对该批次焊条进行堆焊后进行全定量光谱分析检测,结果也符合标准要求。

按照相关标准和设计文件,钢板厚度小于25 mm焊缝,不需要采取预热、后热措施。因上述出现裂纹的焊缝焊接施工的环境温度均为20 ℃以上,所以焊接过程中没有采取预热、后热措施。

2) 从硬度来看,坡口硬度高出200HB的1.5倍,硬度高,淬硬性大,为钢板卷制边缘应力及组织变异造成脆硬组织创造了条件。

3) 炉批号18107370的δ=20 mm钢板和炉批号18301685的δ=24 mm钢板“二次加工焊接脆性抗力”明显降低,也是造成边缘应力和硬度增加的因素,但“焊接脆性抗力”没有指标可以验证。

4) 初步判定,卷制筒体的原材料Q345R热轧钢板可能存在先天轧制缺陷。

5) 由于钢板的原材料“焊接脆性抗力”差,在卷制过程中,不可避免地会产生“钢板卷制边缘应力”集中,且不易消除。焊工焊接时,也不可避免地会造成一定的“焊接拘束应力”。“钢板卷制边缘应力”、“焊接拘束应力”叠加,再加上钢板原材料“焊接脆性抗力”差,极易使焊缝的熔合线或母材上产生裂纹。

7 焊接工艺优化措施

两器的钢板已经全部卷制成形,且全部进入施工现场,只能依靠施工单位增加相关的“焊接工艺措施”弥补钢板轧制过程中的先天缺陷。

结合裂纹产生原因和现场实际情况,制定了针对本案例焊缝裂纹的焊接工艺优化措施:

1) 采取防风、防雨措施后,方可施焊。

2) 焊口焊接前,应采用砂轮机严格清理坡口及坡口两侧20 mm范围内锈蚀及污物,直至露出金属光泽。

3) 焊前坡口预热到100~150 ℃,预热范围为坡口中心两侧各不小于5倍壁厚。

4) 焊口达到预热温度后,方可焊接。焊接时,层间温度不低于预热温度。

5) 环焊缝焊接时,焊工应均匀分布;打底焊采用分段倒退焊;填充、盖面焊接时,宜适当增大焊接线能量;焊接时,每层焊道电弧稍作摆动,适当延长电弧停留时间,有利于氢的析出,防止氢致裂纹的产生。

6) 每道焊缝宜连续焊接完成,下道焊缝和上道焊缝的接头要错开50 mm以上,防止应力集中导致裂纹。

7) 焊接完成后立即进行后热处理,后热温度300~350 ℃,保温30 min后空冷。

8) 焊接完成后,检查焊缝成形质量,焊缝和母材应圆滑过渡。

9) 焊缝表面弧坑、凹坑、未填满、层道间夹沟等应及时修补。

8 焊接效果

施工完成后最终数据统计结果如下:

1) 再生器:材质Q245R/Q345R,壳体焊缝长度1 345 m,焊接完成并RT检测1 151 m(δ>48 mm 焊缝进行TOFD检测),一次合格率98.54%;

2) 反应器-沉降器:材质Q345R,壳体焊缝长度731.736 m,已焊接并RT检测731.736 m,一次合格率96.85%。

由上述数据可见,通过对开裂焊缝进行充分分析并制定相应的焊接工艺措施后,焊缝质量得到了有效控制,为以后类似焊接裂纹缺陷分析和处理提供了参考经验和依据。

同时对拟卷制、冲压的热轧钢板的性能提出如下建议:

1) 钢板具有高的延性;

2) 在屈服点钢板具有低的应力;

3) 在保持延性的情况下要求钢板具有高的抗拉强度;

4) 钢板在卷制、冲压后没有裂纹并且在冲压后受冲击作用时也没有裂纹,也就是说,钢板具有高的二次加工脆性抗力;

5) 钢板在卷制、冲压后进行二次加工、焊接时,不产生裂纹,也就是说,钢板在卷制后,其二次加工脆性抗力不下降,且具有高的焊接脆性抗力。