高效柔性管链式输送设备的设计与仿真分析

2020-08-06王震民李永祥王明旭王怀庭

王震民 李永祥 王明旭 王怀庭

(1. 河南工业大学,河南 郑州 450001;2. 河南九域博大实业有限公司,河南 郑州 450051)

在粮食运输、仓储等过程中,传统的输送设备存在加料和卸料位置较为单一,清理物料残渣效率低下等问题,而管链机是连续性输送设备,输送的空间角度比较灵活,效率更高,且可实现三维输送[1-3]。但现有管链输送设备在输送黏附性物料时,存在附着物料的问题,如不及时清理,残余物料进入下一个输送环节,会使管链机的工作效率降低,降低管链机稳定性,甚至会减少设备的使用寿命[4-6]。研究[7]发现,此类黏附性物料清理难度大,而已有的清扫设备的清理效率较低,不能有效完成清扫工作。

管链机作为新型物料输送设备,输送物料适用性强,能实现空间内任意角度多种物料的封闭连续输送,可替代刮板机[8-9]、带式输送机等传统输送设备,被广泛应用于冶金、化工、建筑、粮食运输等行业[10]。但目前,针对于管链输送设备清扫装置的研究较少,谢华昆[11]针对化工产业中,物料回收时存在大量扬尘的问题,通过一种集成技术,设计了一种集成清扫设备应用于化工行业的输送系统;王庆杰等[12]针对农机播种时存在杂质,影响播种质量的问题,研究出一种适用于螺旋输送系统的清理装置,提高了螺旋输送行业的清理效率;苏冠明[13]针对空调通风管道容易堵塞导致通风效果下降的问题,设计出一种适用于矩形通风管道的清扫装置,且至今还未见高效的适用于管链输送机的清扫装置的相关研究报道。

试验拟设计一种新型高效柔性管链输送设备,设备整体采用模块化设计理念,分为进料模块、多点卸料模块、输送模块、自动清理模块等,各模块之间采用法兰连接,装配更灵活,后期设备维修、更换零部件等工作更方便。采用SolidWorks三维建模及虚拟装配,对产品设计的装配可行性进行分析验证。运用ANSYS有限元分析软件,对设备的主要部件进行力学分析,确保设计的可靠性,以期对管链输送行业提供借鉴。

1 管链式输送设备的整体设计及工作原理

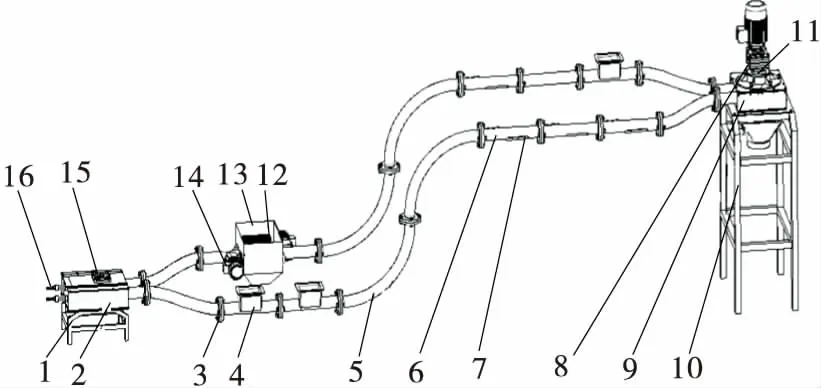

管链式输送设备整体模型如图1所示。从动轮模块固定在尾部支架上,主要负责传动装置的转换,调节链条的张紧程度;主动轮模块固定在头部支架上,为输送设备提供动力;从动轮模块的输出端连接入料模块的输入端,输料管道的输出端接自动卸料模块的输入端,之后连接管链机主动轮模块的输出端,之间用法兰连接,方便后期的拆卸与维修。所设计的自动清理装置位于管链机输送段最后工位,在保证物料可经卸料工位运输到既定位置的同时,又可充分地完成对残余物料的清扫工作,提高清扫效率。输料管道部分采用两个半弯管配合连接的方式,便于管链机进行后期拆卸检修维护。

1. 从动模块支架 2. 固定箱体 3. 连接法兰 4. 上料口 5. 输送弯管 6. 卸料管 7. 卸料挡板 8. 驱动电机 9. 箱体 10. 支架 11. 减速器 12. 清扫刷 13. 收集料斗 14. 伺服电机 15. 轴承座 16. 张紧螺栓

根据管链机本身的结构特点,结合相关文献[14]可以推出管链机的体积效率及体积产量公式,以便后续管链机清扫装置的清扫效果公式的推导与验证。

管链机的体积效率[15]计算公式:

(1)

式中:

ηV——管链机的体积效率,%;

Vks——链条和链板的体积,m3;

V——输送管道内部的体积,m3。

管链机的体积效率取决于管链机链板的间距,以及链板与链条的尺寸,通常体积效率为0.89~0.96[16]。

管链机的体积产量[17]计算公式:

(2)

式中:

Iv——管链机的体积产量,m3/s;

ηF——输送效率,%;

ηV——体积效率,%;

vk——输送速度,m/s;

A——管道面积,m2;

d——管道内部直径,m。

2 管链式输送设备主要模块设计

2.1 驱动模块

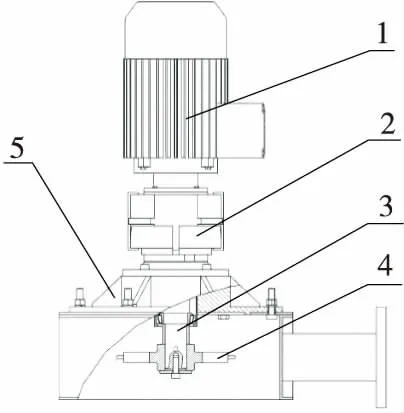

驱动模块的作用是为自动化管链输送设备提供动力,其结构如图2所示。伺服电动机固定在管链机驱动模块上方的电机座上。伺服电机与电机座之间装有减速器,减速器的输入端接电动机的输出端,减速器的输出端接管链输送设备头部部装的输入端。管链输送设备头部部装内部设置有传动轴、传动链轮,传动链轮的中心固定设置于传动轴上,传动轴的顶端与减速器的输出端相连接,输出位置配有检测装置,用来检测输料管道中介质的流量大小和流速,防止流速或流量过大造成管链输送设备的过度磨损。

1. 伺服电机 2. 减速器 3. 传动轴 4. 传动链轮 5. 电机座

2.2 从动模块

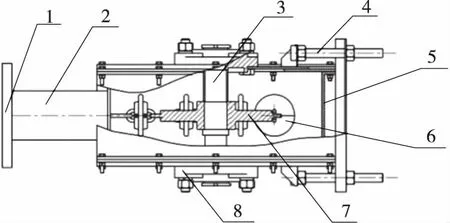

管链机从动轮模块包括支撑箱体、张紧机构等,其结构如图3所示。张紧机构和链板位于箱体上方,驱动轴位于箱体内部,轴承座、链轮和链板位于箱体底部。链轮与链板相连接,链轮的中心固定于驱动轴上,轴承座与驱动轴连接。在箱体内部位于管链机尾部部装的输出端设置有连接位,连接输料管将箱体中的介质输出。管链机尾部部装由张紧螺栓与输料管道紧固连接,用来调节连接处的张紧度。

1. 连接法兰 2. 输料管 3. 驱动轴 4. 张紧螺栓 5. 箱壁6. 链板 7. 链轮 8. 轴承座

2.3 自动卸料装置

自动卸料装置如图4所示。该装置左右两端各有一个连接法兰,可在输料管不同位置接入,实现多点自动卸料,以提升卸料效率,并且卸料工位可根据实际需要自行调整,灵活度较高。当输送物料到达卸料位时,电机转动,带动方形转轴,打开卸料挡板,输料管内的物料在重力作用下,在对应的下料口卸出。当该位置不需要卸料时,电机转动,带动方形转轴反向转动,闭合卸料挡板,输送管内的物料即可继续向前输送。卸料时根据实际情况选择不同的卸料口,既能提高卸料工位的选择性,又可实现多个卸料口同时卸料,提高卸料效率。

1. 连接法兰 2. 输料管 3. 卸料挡板 4. 方形转轴 5. 联轴器 6. 电机

2.4 清扫装置设计

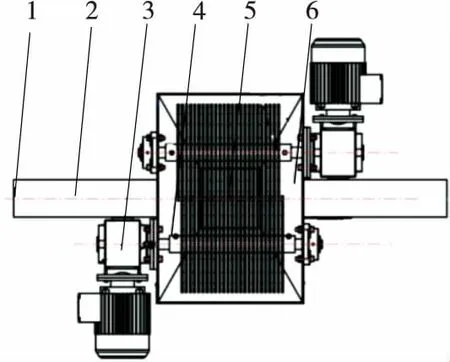

清扫装置的主要作用是在物料经管链输送设备到达卸料位后,对链板、链条上附着的残余物料进行清扫作业,并收集残余物料,避免残余物料影响输送设备的稳定性以及输送物料的质量。如图5所示,清扫装置主要由余料收集器、清扫器以及传动部分组成。其中传动部分由清扫轴、轴承支架、伺服电机、清扫轴承组成。清扫毛刷固定在清扫轴上,清扫轴通过轴承与轴承支架固定在清扫区外壳上,清扫电机通过换向器为清扫装置提供动力,为保证清扫效果,采用两个毛刷对称分布的布局。链板、链条由管道经过清理装置时,一侧伺服电机首先带动清扫毛刷转动,迅速将链板和链条上的附着物料清理掉,落入漏槽,进入下方余料收集装置中。在输送大量物料时,设备的运输速度会有所提升,随着输送设备输送速度增加,链板链条上的残余物料附着程度也会逐渐增加,根据物料粘附程度,设定速度阈值,在管链机输送速度达到既定阈值时,速度检测装置输出信号,控制清扫装置尚未启动的伺服电机开始带动清扫毛刷进行清扫工作,清理过程无需人工干预,提高了设备的工作效率。由于管链机输送物料的多样性,在进行清理工作时受输送物料种类、物料状态影响,清扫效果有所不同,可根据实际情况调整毛刷的清扫圈数来达到最优的清扫效果。

1. 连接法兰处 2. 输送管 3. 驱动电机 4. 链板、链条 5. 毛刷 6. 漏槽

3 管链式输送设备关键部件仿真分析

3.1 仿真参数

根据实际情况,将链轮、链节材料属性选为45#钢,在ANSYS Workbench材料库中选择Structural steel,结合国内外相关文献[18]及软件内置GEMM数据库,对材料离散元仿真参数进行设置,各仿真参数的取值:弹性模量E=210 GPa,剪切模量G=70 GPa,泊松比μ=0.269,材料密度ρ=7 850 kg/m3,安全系数n=1.34。根据管链机实际工作情况,对仿真构件定义约束并施加稳态的惯性力、外部施加的作用力、温度载荷及位移载荷。

3.2 仿真模型

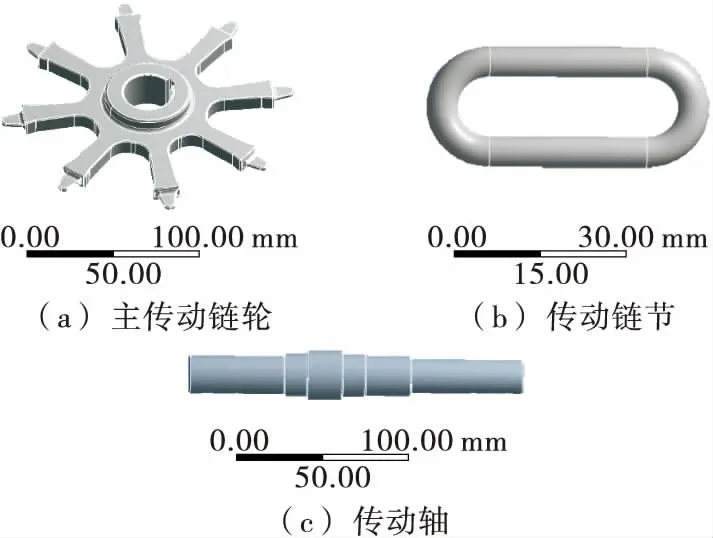

运用SolidWorks三维建模软件,建立传动装置链轮、链条以及清扫轴三维模型(图6),将模型导入ANSYS中划分网格,并进行仿真。

图6 传动装置链轮、链条及清扫轴的三维模型

3.3 传动构件的仿真分析

通常管链输送设备产生的故障缘于链轮、链条构件,而主动轴是传动模块最主要的构件之一,故对主动轴、链轮及链条进行仿真分析。运用ANSYS仿真软件,对所设计的管链输送设备传动部分进行仿真分析。

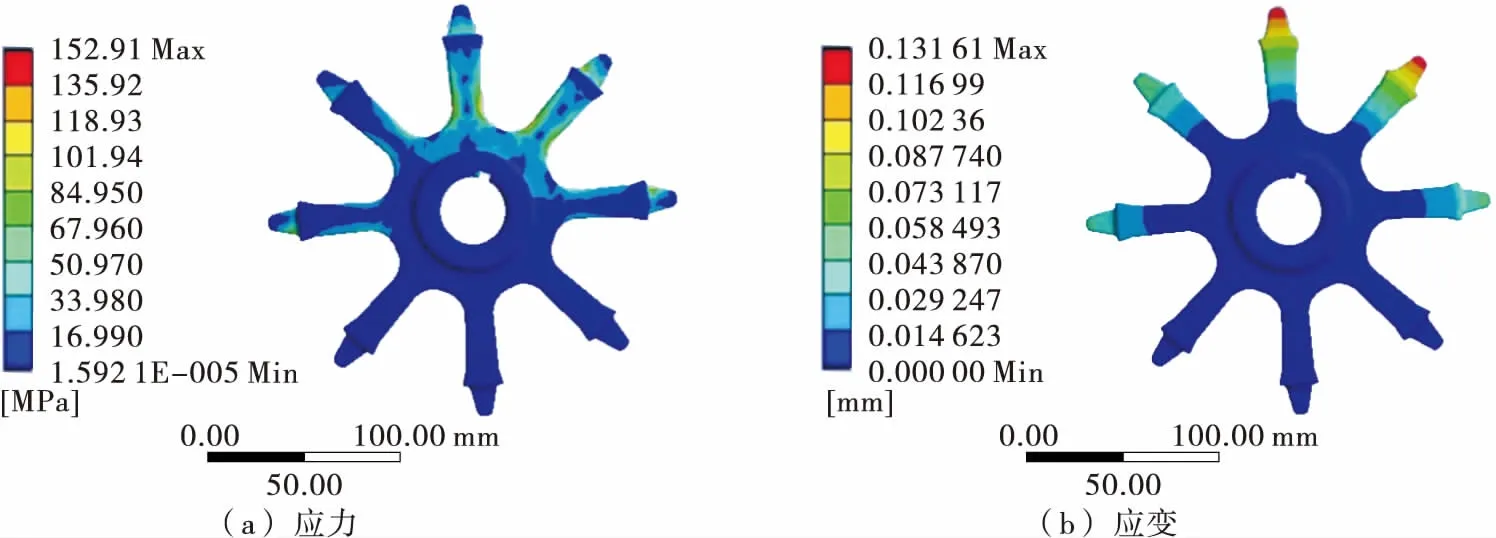

3.3.1 主传动链轮 链轮在转动过程中,受力的齿为上部与链条接触的齿,下部3个齿与链条并不接触,不会受到链条的作用力。由图7可知,链轮下部3个齿应力值最小,颜色显示为蓝色,最大的应力点位出现在与链接触的齿面部位和齿根部位,应力集中主要发生在啮合部位,其最大应力为152.91 MPa,材料极限应力σs=355 MPa,由式(3)可计算许用应力:

图7 主传动链轮的应力和应变图

(3)

式中:

[σ]——许用应力,MPa;

S——安全系数,取1.2~1.5。

取S为1.34,由式(3)求得许用应力为264.93 MPa,因此链轮部分可以满足使用要求。

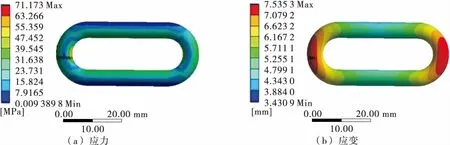

3.3.2 主传动链 由于链条为多个单元链节组成,受力集中在链节间接触的圆弧处,且集中于圆弧内侧,取单个链节进行仿真分析。由图8可知,链节内侧应力云图呈红色,可见此处为最大应力集中区域,其最大集中应力为71.173 MPa,材料许用应力为269.93 MPa,因此链节部分可满足使用要求。

图8 主传动链链节的应力和应变图

由仿真结果可知,所设计链轮、链条部分均可满足设计预期,加工时对链轮齿部应进行高频淬火、回火处理,以保证链轮齿部耐磨性。

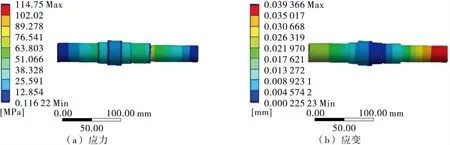

3.3.3 主传动轴 分析结果如图9所示,在主传动轴轴肩位置应力云图颜色介于深黄色与红色之间,因此应力主要集中发生在该部位,其所承受的最大应力为114.75 MPa,远小于材料的许用应力269.93 MPa,因此该构件可满足使用要求,故由仿真结果可得所设计的清扫装置能够满足要求。

图9 主传动轴的应力和应变图

4 结论

在传统输送装置基础上,基于模块化设计思想设计了一种高效柔性管链式输送设备。仿真结果表明,设计的高效柔性管链输送设备清扫装置解决了传统输送装置加料、卸料位置单一,输送空间不灵活的问题,可实现多点加料、卸料,能够自动有效地清理运输物料残渣,可以降低设备的清扫难度,提高管链输送设备的输送效率及

输送物料的品质。后续将针对实体样机开展试验探究,以进一步验证设备的有效性及可靠性。