浅谈发动机节温器的发展现状

2020-08-03李勇

李勇

(广汽乘用车有限公司,广东广州 511434)

0 引言

汽车发动机作为内燃机的一个重要类别,其冷却系统的工作效率直接影响到发动机的热效率、排放和油耗等关键性能。发动机强制冷却系统的主要零部件包括水泵、风扇、散热器、节温器、冷却水套以及循环管路,其主要作用是使发动机各部位的工作温度维持在合理范围。发动机节温器可以根据冷却液的温度变化,改变冷却液的循环路径以及流量大小,从而保证发动机各个零部件均维持在适当的温度范围之内。

受限于新型节温器的开发与应用成本,目前大部分汽车发动机的节温器仍然是机械蜡式节温器,其结合分流冷却、集成排气歧管及电子水泵等新技术的应用可以满足大部分汽车的冷却性能要求。然而随着发动机电子电气化的发展,一些较高端的发动机已经开始逐渐应用电子节温器,以满足更高的性能以及排放要求。电子节温器的开发与应用成本较高,技术尚未完全成熟,距离大规模推广应用尚需时日。

1 机械式节温器的发展现状

1.1 机械式节温器的应用

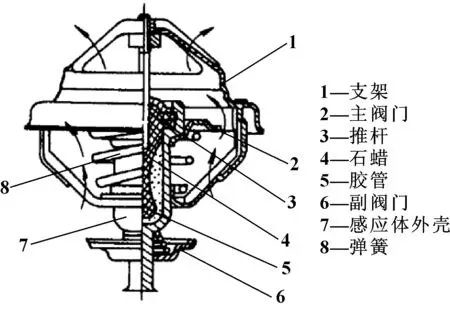

自从20世纪30年代开发出实用的节温器技术至今,机械式节温器的基本原理和结构并无很大变化,其中技术最为成熟且应用最为普遍的机械式节温器为蜡式节温器[1]。蜡式节温器主要由主阀门、副阀门、感应体(蜡包)、推杆、支架、弹簧等组成[1]。感应体作为节温器工作的核心零件,一般分为胶管式、柱塞式以及膜片式3种,其中应用较多的为胶管式感应体,蜡式节温器的基本结构如图1所示。

图1 蜡式节温器

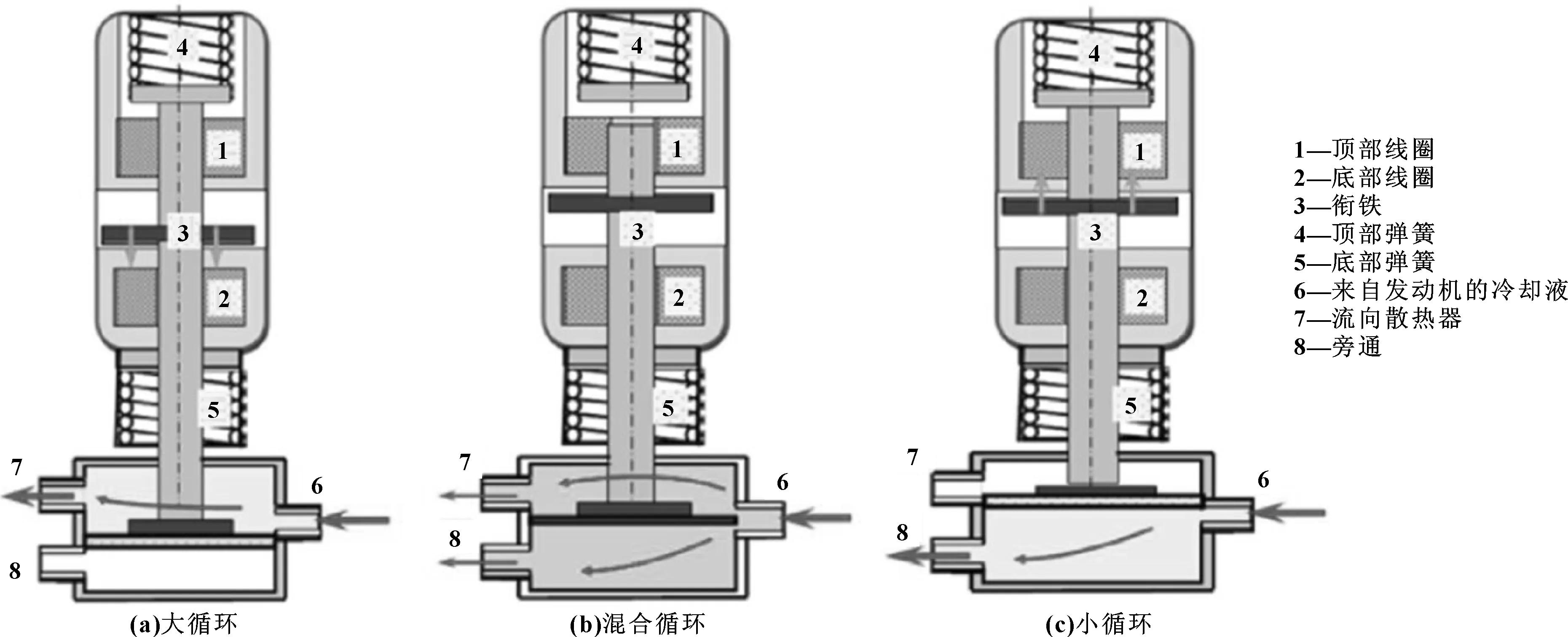

发动机点火暖机过程中,冷却液温度较低,感应体中的石蜡为固态,副阀门打开,主阀门处于关闭状态,冷却液在水泵作用下在发动机内部流动,不经过散热器,有利于较快地暖机,此时称之为小循环;随着冷却液温度的升高,达到节温器的初开温度后,感应体中的石蜡发生相变,逐渐转变为固-液混合状态,石蜡膨胀从而对胶管中的推杆产生挤压,在推杆的反作用力下,主阀门逐渐打开,副阀门逐渐关闭,此时一部分冷却液通过副阀门在发动机内部流动,而另一部分冷却液会从主阀门处进入散热器,经散热器冷却后流回发动机内部,避免冷却液温度的快速升高,此时称之为混合循环;当冷却液的温度升至节温器的全开温度时,主阀门完全打开,副阀门关闭,此时发动机中循环的冷却液将在水泵的作用下全部流经散热器,在风扇和散热器的作用下对冷却液进行强制冷却,称之为大循环。发动机的最佳工作温度是在一个区间,既不是越低越好,也不是越高越好,而通过节温器可以实现在不同工况下的冷却液路径和流量分配,达到控制发动机工作温度的目的。由于蜡式节温器结构简单、成本较低,目前市面上的汽车发动机大部分使用的是蜡式节温器。

发动机在工作过程中,缸体和缸盖两个部分的热负荷状态不同会导致缸盖的升温速度高于缸体的升温速度,而在发动机上仅布置一个节温器无法满足发动机不同部位的最佳工作温度需求。随着发动机技术的更新换代,一种应用双节温器的发动机分流冷却技术应运而生,其优点在于能够使缸体缸盖分别在不同的冷却液温度下工作,从而提高暖机速度和充量系数,降低摩擦[2]。

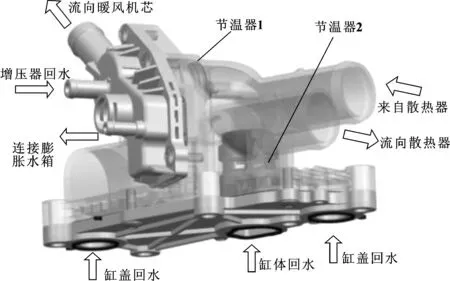

双节温器的构成一般分为两种:一种是双节温器集成后作为一个零件整体安装在发动机上,另一种是两个节温器作为两个独立零件分别安装在发动机的不同位置。图2为某双节温器总成示意图,该双节温器中包括两个初开温度不同节温器,分别控制缸体水套和缸盖水套的冷却液流动路径,图3为该发动机冷却系统示意图。当发动机开始启动,此时冷却液温度较低,节温器1和节温器2均关闭,冷却液经水泵进入缸盖水套后流出,流出的冷却液一部分返回缸盖,另一部分冷却液流向暖风机芯,缸体水套中冷却液不流动;一段时间后,随着冷却液温度升高,节温器1阀门开始打开,节温器2仍然关闭,此时从缸盖中流出的高温冷却液一部分流向散热器和暖风机芯,还有一部分冷却液则返回缸盖;随着冷却液温度的进一步提高,节温器1和节温器2的阀门均打开,缸体中的高温冷却液开始流动,与缸盖高温冷却液汇集,最终流向散热器等回路。与传统的单节温器布置相比,基于双节温器设计的发动机能够实现缸体缸盖分流冷却,可以加快暖机速度,降低摩擦,减少发动机向缸壁传热,同时提高缸盖的进排气效率[3-4]。

图2 双节温器总成

图3 分流冷却系统示意

1.2 机械式节温器的研究进展

受限于蜡式节温器的工作原理,石蜡受热膨胀带动阀门动作过程中,存在响应延迟和阀门“滞回”问题,无法精确控制冷却液温度[5]。因此,相关科研人员对蜡式节温器的材料、结构进行了改进,如寻找替代石蜡的温度感应介质类型、改进阀门驱动单元的结构等。

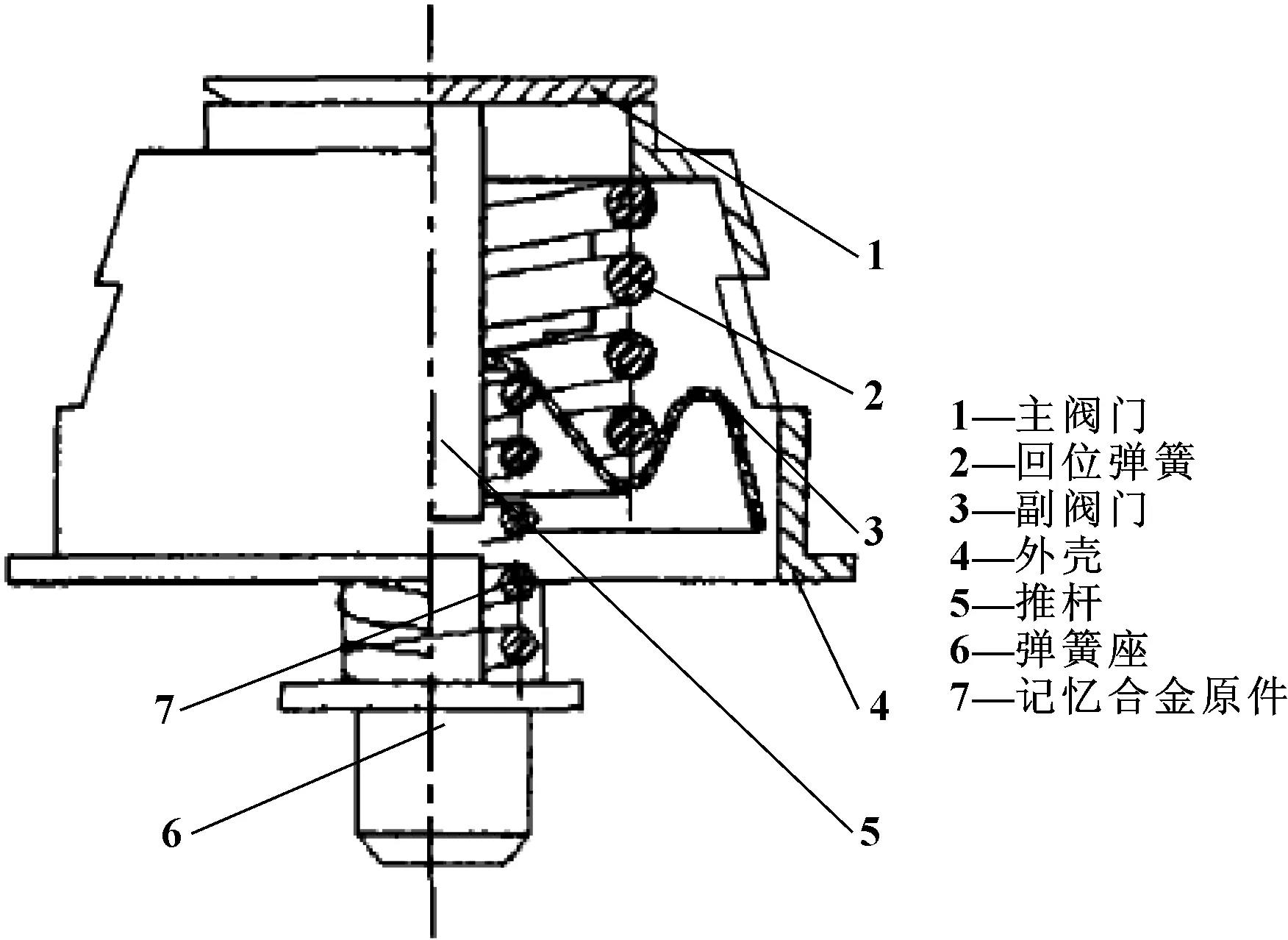

刘鹏等人[6]设计了一种利用丙酮作为感温介质的气动式节温器,其主要结构如图4所示。研究结果表明,相较于蜡式节温器,气动节温器具有响应速度快、结构简单、使用寿命较长的优点。该研究对机械式节温器改进是一种创新性的探索,但未在发动机台架和整车上进行搭载验证。陈志恒等[7]通过对蜡式节温器的改造,提出了一种以圆柱卷簧铜基记忆合金为驱动单元的新型节温器结构。如图5所示,形状记忆合金卷簧在冷却液温度变化时压缩或伸长,带动主副阀门动作,取代了传统的石蜡感应体。研究显示,用形状记忆合金作为阀门驱动单元的节温器,具有反应灵敏、结构简单的优点。由于该研究是在传统蜡式节温器的结构下进行的改造,总体的结构还需进一步完善,以满足发动机极端工况下的耐久需求。 S K KIM等[8]在蜡式节温器中添加10%~20%的石墨烯与石蜡混合,系统研究了石墨烯添加含量对蜡式节温器的响应时间和融化温度的影响,试验结果显示添加石墨烯后的节温器可以缩短响应时间,改善节温器“滞回”问题。

图4 气动式节温器

图5 形状记忆合金节温器

2 电子节温器的发展现状

传统的机械式节温器的工作过程是“被动”地受冷却液温度调节,存在响应滞后的问题,而随着发动机电气化的发展,一种可以主动调温的电子节温器逐渐被应用到发动机冷却系统中。目前电子调温器的应用主要有两种型式:电加热蜡式节温器和电控阀式节温器。

2.1 电加热蜡式节温器

如图6所示,发动机在不同的负载工况下,其所需要的最佳工作温度往往相反:在低负载时(如平地匀速行驶),较高的冷却液温度可以使机油温度维持在较高水平,降低机油黏度,减少运动结构的摩擦损失,节省油耗,同时较高的工作温度也意味着较低的污染物排放值;在高负载(如爬坡、加速)时,为了获得最大的动力,需要提高进气量,此时则需要加强冷却,降低冷却液温度[9]。图7所示为电控蜡式节温器的基本结构示意图,与传统的蜡式节温器相比,电控蜡式节温器在推杆中增加了加热电阻,其初开温度高于传统蜡式节温器,具有更快的响应速度和更宽的工作温度范围,其工作流程为:在发动机低负载时无信号输入,节温器的功能等同于纯机械蜡式节温器;高负载时,ECU开始接收到PWM脉宽调制信号,可根据MAP图对电阻进行加热,石蜡受热膨胀,迫使阀门提前开启或开启量增大。

图6 不同负载的最佳冷却液温度范围

图7 电加热蜡式节温器

马为等人[10]对电加热蜡式节温器的节油潜力进行了研究,并对发动机的热负荷进行了CAE分析。结果表明,在小负荷且发动机BMEP为3×105MPa时,将冷却液出口温度由85 ℃提高到105 ℃左右(模拟电控蜡式节温器在小负荷时大循环关闭状态),油耗可降低2%左右,而在中等负荷下油耗也可降低1%左右。杨阳等人[11]对长安D18T型发动机进行了台架试验。试验表明在采用电加热蜡式节温器后,控制系统可将冷却液温度控制在各工况所对应的最优冷却水温附近,在中小负荷下节油效果达到了2%~6%,验证了电控蜡式节温器控制方案的有效性和可行性。张丽萍等[12]为了验证电加热蜡式节温器的有效性,对某款1.5 L排量发动机进行了台架试验。结果表明,采用电加热蜡式节温器的控制系统可将冷却水温控制在各工况所对应的最优冷却水温附近,节油效果达到0.5%~2.6%。李军等人[13]使用模糊PID控制的电加热蜡式节温器,对比了安装机械节温器和电加热蜡式节温器的整车油耗,发现在NEDC工况下使用模糊PID控制的电控蜡式节温器的节油效率可达0.7%,而在低速小负荷的稳态工况下节油效率最高可达4.7%。

2.2 电控阀式节温器

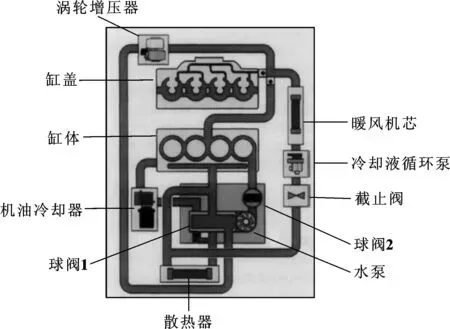

电子节温器的另一种形式是采用电控阀门取代传统的石蜡感温阀门,相比于传统的机械节温器或电加热蜡式节温器,具有响应迅速、温度控制精确的优点,能够根据汽车的运行工况实行闭环控制。大众公司在其第三代EA888产品中采用了电控球阀式节温器。与机械式节温器相比,电控球阀式节温器能够使发动机获得低摩擦和高效率,同时降低污染物的排放[14]。图8为第三代EA888 1.8T发动机的电控球阀式节温器示意图,主要包括:PPS塑料壳体、直流电机、蜗轮蜗杆、旋转球阀、驱动轴和冷却液泵。该电控球阀式节温器的球阀通过多级密封组件(主密封圈、副密封圈、波形弹簧、O形圈)与各水路管口连接,球阀1和球阀2通过齿形连接实现联动,在电机驱动下可控制各个水路循环的通断以及流量,图9为该发动机冷却系统循环。在控制方面,该电控阀式节温器中的位置传感器通过SENT协议与ECU通信,控制球阀转动角度,并利用PWM电源控制直流电机的速度。

图8 EA888电控球阀式节温器

图9 EA888冷却系统循环

近年来,随着发动机电气化的发展,国内外对电控阀式节温器的应用进行了研究。王帅[15]采用电动三通阀作为电子节温器的执行结构,基于模糊控制原理对其控制策略进行了设计,给出了模糊控制MAP图,并通过测量电子节温器的开启角度、冷却液循环流量和温度等数据,验证了电子节温器模糊控制策略的可行性。韩松[16]通过对电子水泵、电子风扇、电子节温器和电加热器的系统研究,建立了发动机全工况控制策略,结果表明采用模糊控制的电子节温器可有效降低节温器初开温度波动小于2.2 ℃,并可以迅速稳定在目标水温附近,波动小于1 ℃。邹研中等[17]制定了电机球阀式节温器最佳冷却液温度,建立了电子节温器冷却系统的仿真模型,并对控制策略进行了研究。晏双鹤等[18]研究了无电机球阀节温器、有水温修正策略的电子球阀节温器和无水温修正策略电机球阀节温器3种状态对暖机时间、油耗和排放的影响,结果表明电子球阀节温器能够提高37.5%的暖机速度,带有水温修正策略时能够更加准确地表征发动机水温,降低油耗和排放,从而进一步发挥电机球阀节温器的优势。MITCHELL等[19]对比了蜡式节温器、电动两通阀、电动三通阀以及无节温器在暖机工况下的冷却系统效率,发现电动三通阀式节温器具有最短的预热时间、最少的热量损失以及控温精确性。MOHAMED[20]设计了一种电磁三通阀节温器,其结构如图11所示。试验结果表明,该种新型电子节温器结构能够降低约28.5%的暖机时间,且在NEDC循环下能够迅速升高机油温度;同时该新型结构能够在冷启动时能够降低23.5%的冷却液流量,暖机完成后能够降低15.2%的冷却液流量,从而减少热量的耗散,降低污染物排放。 JEONG等[21]在FTP-75以及HWFET工况下对比了电子阀式节温器以及传统蜡式节温器的燃油经济性。试验结果显示在FTP-75工况下能够节省0.37%油耗,在HWFET工况下能够节省0.032%的油耗。

图10 电磁三通阀节温器

3 展望

随着排放法规和能耗要求的提高,高效的冷却系统成为发动机性能提升的关键。节温器作为冷却系统的核心部件,近年来研究人员对节温器进行了较多的研究,取得了丰硕的成果。传统机械节温器响应慢,无法精确控温的缺点在发动机电气化的大趋势下显得越来越突出。电控阀式节温器响应快,与电子风扇、电子水泵等其他冷却系统电气化零部件配合,结合发动机冷却回路的优化,能够在各种控制策略下实现精确调温,使发动机实现高效低污染的整体目标,因此电控阀式节温器是未来冷却系统智能化的发展方向之一。