天然气单塔深冷脱氮工艺研究

2020-07-13赵德银姚丽蓉

蒲 育,赵德银,2,姚丽蓉,2,崔 伟,2,王 丹

(1.中国石油化工股份有限公司西北油田分公司,新疆 乌鲁木齐 830011;2.中国石化缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐 830011;3.中国空分工程有限公司,浙江 杭州 310000)

注氮气提高采收率是缝洞型油藏提高采收率重要的方式之一。塔河油田2019年注气增油产量在70万t,占其总产量的10.02%,注氮气提高采收率年减缓自然递减率>5%,典型井采收率可提升15%。截止2019年低,塔里木盆地累计实施1332井次,增油261.1万t,并在华北、阿尔及利亚等油田成功应用65井次,增油8万t。预计未来10年注氮气开发将是缝洞型油藏主要开发手段,对全球缝洞型油藏(91亿t)具有推广价值。随着注氮气开发的推进,发现采出的天然气中含氮量变化大,最高可达到40%,在一定程度上影响天然气综合利用价值,因此天然气脱氮工艺技术开发对高氮页岩气及EOR采出气利用等均有重要意义。近年来,天然气脱氮工艺技术的开发与应用在世界范围受到充分关注,但是我国目前有关天然气脱氮工艺技术研究较少[1-3]。

目前应用于工业的天然气脱氮工艺主要包括溶剂吸收工艺、变压吸附工艺和深冷脱氮工艺。溶剂吸收工艺是利用天然气中甲烷等烃类物质与氮气在液体溶剂中的溶解度不同而达到分离的目的,这种工艺因溶剂选择困难且循环量大,还需要制冷系统,近年来工业上很少采用。变压吸附工艺是利用吸附剂对天然气中各组分的吸附能力随压力的不同而有差异的特性达到分离的目的,该方法用于天然气脱氮时存在吸附选择性低、吸附容量有限、甲烷回收率低等缺点[4-9]。深冷脱氮工艺是根据N2与CH4的相对挥发度不同,用精馏的方法脱除氮气,具有处理量大、氮气脱除率高、技术成熟可靠等特点,该工艺在工业中应用较为普遍。

在实际生产中,常用的深冷脱氮工艺是双塔工艺流程,该流程适用于氮气含量相对较高,处理高压天然气的大型脱氮装置(处理量宜大于140×104m3/d),但这种装置要求原料组份必须维持相对固定,当原料组份在短时间内有大幅度变化时,双塔工艺脱氮装置无法正常运行[4]。塔河油田注氮开采的天然气含氮量最高已达40%、含氮量波动特别大(5%~40%),原料天然气压力低(300 kPa)且装置处理量小(30×104Nm3/h),明显不适用双塔工艺流程。本文以塔河油田原料气为例,从流程和工艺两方面着手,在消化吸收双塔深冷脱氮工艺基础上,提出了一种适用于含氮量波动大的天然气单塔深冷脱氮工艺流程,该工艺具有流程简化、操作简单,且甲烷提取率高、能耗低、对原料组份变化适应性好等特点,具体论述如下。

1 工艺流程介绍

典型的双塔工艺流程是通过高压塔、低压塔分级精馏达到目的。低压塔(操作压力0.24 MPa)塔顶部分离出纯度较高的氮气可回收利用,而高压塔(操作压力:2.4 MPa)塔顶部分离出纯度约为50%的粗氮气只能作为废气放空,从而降低了甲烷及氮气的回收率。

本文通过对典型双塔工艺的优化改进,仅采用一个低压塔(操作压力0.24 MPa),将重沸器置于低压塔内部,在重沸器中增加一股热流以提高N2/CH4分离效率,达到精馏的目的,同时减少设备与冷能损失。此工艺流程为典型的开式节流循环过程——林德-汉普逊循环,原料天然气即起制冷剂的作用,本身又被液化。原料天然气液化并过冷后节流至精馏塔压力,在精馏塔中脱除氮气并经换热器回收冷量作为产品气输出。仅从低压塔顶部排除纯度较高的氮气,经回收冷量后可加以利用,装置结构简单,操作方便,运行可靠,流程如图1所示。

图1 深冷脱氮工艺流程图

进入液化单元的原料净化气经压缩机压缩后,在换热器Ⅰ中预冷至一定温度进入重烃分离器,分离后的天然气继续进入换热器Ⅰ液化,液化后的天然气作为精馏脱氮塔塔底再沸器的热源进入低压精馏塔底部提供热量,同时被冷却后进入换热器Ⅱ过冷,过冷后的LNG经节流阀节流至塔压后进入精馏塔脱氮,脱氮后的饱和LNG从塔底留出,经LNG泵加压至产品天然气所需要的压力后依次返回换热器Ⅱ、换热器Ⅰ提供冷量,同时复热后作为脱氮后的产品气输出至管网。精馏塔顶分离出的纯度较高的氮气返回换热器Ⅰ提供冷量。

2 损失分析

2.1 工艺流程损失计算

ex=h-ha-Ta(s-sa)

换热器Ⅰ:ΔeexchⅠ=(e1-e39)+(e4-e5)-(e25-e22)-(e24-e10)

换热器Ⅱ为:ΔeexchⅡ=(e3-e6)+(e10-e23)

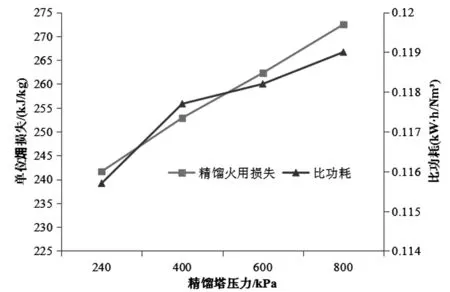

2.2 精馏塔压力对比功耗及损失影响

图2 同一含氮量下精馏损失及比功耗随精馏塔压力计算结果

3 工艺流程模拟

本文采用Aspen HYSYS软件进行工艺流程模拟,计算边界条件基于塔河油田注氮开采天然气条件,即:压力/流量:300 kPa/ 12500 Nm3/h;

组分:氮气5%~40%、甲烷86.59%~51.59%、乙烷4.5%、丙烷1.63%、异丁烷3.8%、异戊烷4.4%、二氧化碳1.46%。

状态方程选用PR方程,其中二氧化碳由预处理系统将其清除,换热器最小温差≥2.5℃,预处理系统压降100 kPa,压缩机等熵效率≥75%,泵等熵效率≥60%。工艺流程关键参数模拟结果见表1。

表1 工艺流程关键参数表

根据模拟结果,在不同原料气含氮量条件下,本文提出的工艺流程都能满足塔底LNG含氮量≤3%的要求,且有较高的甲烷提取率和产品回收率;更重要的是,把换热器II后-80℃的两相LNG引入低压精馏塔底部重沸器作为精馏塔底热源,显著提高了分离效率,同时该过程可将两相LNG冷却至-100℃,减少了液化过程的能耗。

根据表1的数据,将含氮量变化对工艺的单位能耗、气化率以及甲烷提取率的影响趋势作曲线,如图3所示。

图3 含氮量对比功耗及甲烷提取率的影响

4 工艺流程适应性分析

图4 换热器温差与含氮量关系

根据模拟结果,压缩机排气压力一定时,换热器最小温差与产品气中氮气浓度无关,只与原料气中含氮量有关,且随着原料气中含氮量增大而减小。压缩机排气压力为2100 kPa,当原料气中含氮量增加到30%时,换热器最小温差<2.5℃,无法满足换热需求,此种条件下,工艺适应的脱氮范围为5%~30%。

根据相关勘探资料,极端情况下塔河油田原料气含氮量可达55%,模拟计算可知满足换热器最佳效率点最小温差(≥2.5℃)对应的压缩机排气压力为3100 kPa,在排气压力条件下,原料气中含氮量进一步增加至60%时,换热器出现负温差,无法满足换热需求,即压缩机的排气压力3100 kPa时,工艺适应的脱氮范围为5%~55%,具体数据见图5。

图5 换热器最小温差与含氮量的关系

按图4、图5的计算结果类推,压缩机排气压力继续增大,工艺适应的脱氮范围也将变大,表明本工艺对原料气中含氮量波动具有很强的适应性。

5 结论

针对塔河油田注氮开采天然气含氮量波动大(5%~40%)的特点,本文提出了一种单塔深冷脱氮工艺,该工艺具有以下优点:

(1)仅采用一个低压塔,大大简化了工艺流程,且操作简单;将预冷液化后的LNG引入低压塔重沸器内作为热源,显著提高了分离效率、减少了工艺能耗。

(2)当压缩机排气压力为2100 kPa时,工艺适应的脱氮范围为5%~30%;当压缩机的排气压力3100 kPa时,工艺适应的脱氮范围为5%~55%,且随着压缩机排气压力的增大,工艺流程的可脱氮范围也增大。因此本工艺对原料气含氮量波动的适应性强。

(3)与双塔工艺流程相比,此工艺减少一个高压塔,且所涉及的设备均能实现国产化,投资成本降低。

随着资源的深入开发,天然气注氮开采将成为趋势,本文提出的适用于含氮量波动大的天然气单塔深冷脱氮工艺将为行业的发展提供参考和有益的帮助。