提高高速长网纸机纸张表面强度的摸索

2020-05-28胡丁根胡晓东张锦山陈建斌

黄 晖 胡丁根 胡晓东 张锦山 陈建斌

(华邦古楼新材料有限公司,浙江衢州,324400)

华邦古楼新材料有限公司PM9 原为瑞士20 世纪90年代末改造的纸机,抄宽为3300 mm。该纸机包括可自动稀释水调节的流浆箱、带有摇振装置和顶网脱水装置的长网案、PMT 靴压+真空压榨的两压区压榨部、前后干燥部、计量棒膜转移表面施胶系统以及正反两压区软压光机。拆迁前的纸机车速为400~750 m/min,拆迁改造后的纸机车速为750~1000 m/min,产品为定量40~260 g/m2的文化用纸、双胶纸、热升华和离型原纸等特种纸,原料包括硫酸盐针叶木浆(NBKP)、硫酸盐阔叶木浆(LBKP)、化学机械浆(APMP)及脱墨浆(DIP)等。

通常采用测定纸张表面的拉毛速度(m/s)来表征纸张表面强度,其测试原理为用标准拉毛油在恒压下经连续增加的速度印刷纸条,以纸面开始发生拉毛时的拉毛速度评价纸张的印刷表面强度[1]。

1 提高纸张表面强度措施

PM9生产高档双胶纸B 纸张正面的表面强度平均为1.0 m/s,反面表面强度平均为0.30 m/s,纸张的正反面表面强度均有些偏低,正反面表面强度相差较大。因此,笔者尝试了一些提高表面强度的措施。

1.1 提高NBKP浆料的配比,优化木浆打浆工艺

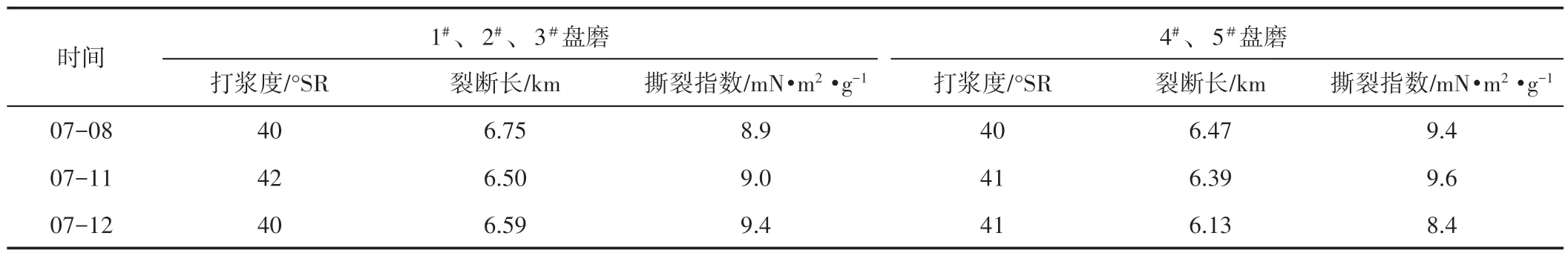

NBKP 浆料本身纤维素含量高、强度好,打浆度提高后的NBKP 纤维分丝帚化更好,纤维纵横交织好,纸张表面均匀,纤维间结合力变大,从而在整体上提高纸张的表面强度。笔者所在车间对打浆工艺进行了调整,将打浆改为两两串联再并联的打浆方式(1#、2#和3#盘磨串联,4#和5#盘磨串联,然后再并联),选用进口盘片(G 型,弱化切断),经测试两条线打浆质量比较接近,打浆度均在41°SR 左右,平均裂断长6.60 km,平均撕裂指数9.1 mN·m2/g,物理强度较好,具体结果见表1。

表1 两条打浆线的木浆打浆情况

1.2 降低填料加入量

加填虽然能改善纸张表面性能,但也容易使纸张在印刷中掉粉掉毛,主要由于添加的填料分散于纤维之间,使纸张的内部结构变得疏松多孔,虽然起到加快脱水和干燥过程的作用,但其减少了纤维的交织以及纤维间的氢键结合,使纸张的物理强度下降。通过降低填料加入量后,纸张表面强度有所改善,但其不利于生产成本的控制。

1.3 增加施胶量

通过提高表面施胶淀粉的浓度从而增加施胶量,进而提高纸张的表面强度及强度(耐折度、耐破度和抗张强度等),减少印刷时掉粉掉毛现象。通过将淀粉施胶量由1.5~1.6 g/m2增加到2.3~2.5 g/m2,同时在表面施胶淀粉中配用羧甲基纤维素(CMC)和抗掉粉掉毛剂,纸张的表面强度有所提高,正面达到了1.10~1.21 m/s,反面也得到一定改善,为0.32~0.40 m/s。

1.4 湿部助留助滤系统优化

PM9 之前是把阳离子聚丙烯酰胺(CPAM)加入到冲浆泵后,在流浆箱处的稀释水中加入膨润土。这种加入方式存在两个缺点:一是CPAM 加入在剪切力场之后,浆料形成的絮团大,硅藻土的加入对絮团尺寸的改变很小,絮团尺寸在理论上应与单元助留体系的絮团相近,因而对纸张匀度和纸张强度均有不利影响,不能发挥微粒体系对纸张强度影响小的优点[2];二是膨润土加在稀释水中,由于在纸张横幅上各点稀释水阀门的开度不同,稀释水的加入量也不同,因而会造成膨润土在纸张横幅上加入量的不均一。

因此,笔者对湿部助剂加入点进行了调整,硅藻土加入点由流浆箱稀释水筛出口改至纸机筛出口,CPAM 加入点由纸机筛出口前移至其入口,这样形成了由CPAM/膨润土组成的Hydrocol 微粒助留助滤系统,取得了较高的留着率和良好的滤水性[3-4]。

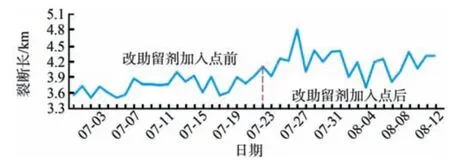

纸张裂断长变化见图1。

图1 纸张裂断长变化

当加入点调整后,纸张的成形大大改善,纸张强度也相应的改善,另外由于硅藻土不再添加在流浆箱稀释水内,消除了硅藻土对纸张横幅分布不均的影响,从而也改善了纸张横幅灰分的分布。纸张表面强度变化见表2。

1.5 浆内施胶剂ASA取代AKD

PM9改用ASA施胶后,首程留着率和填料留着率均有显著提高。生产65 g/m2高档双胶纸B时首程留着率由使用AKD的69.5%提高至使用ASA的75.5%,填料留着率由40%提高至45%。留着率的提高主要是因为:ASA乳化剂本身基本上是阳离子聚合物,阳离子淀粉和表面活性剂的配合物,在其与它们的加入点一致时能够尽快与纤维固着并产生施胶作用[5]。此外酸性条件下ASA 水解更慢,其施胶作用得到了强化,使纸张脱水和成形更好,纸张表面强度得到一定提高:纸张平均裂断长由3.7 km 左右提高至4.1 km。表3 为生产高档双胶纸B 时施胶剂ASA 对留着率的影响。

通过以上措施,纸张表面强度得到较明显改善,正面表面强度平均达到1.6 m/s,反面表面强度也由0.4 m/s提高到0.50 m/s左右。

2 提高反面表面强度的摸索

在提高纸张整体表面强度的同时,反面强度也得到一定的提高,然而提高不是很明显,如何进一步提高反面表面强度,笔者又进行了分析和研究,并采取了一些改进措施。

2.1 反面表面强度偏低原因分析

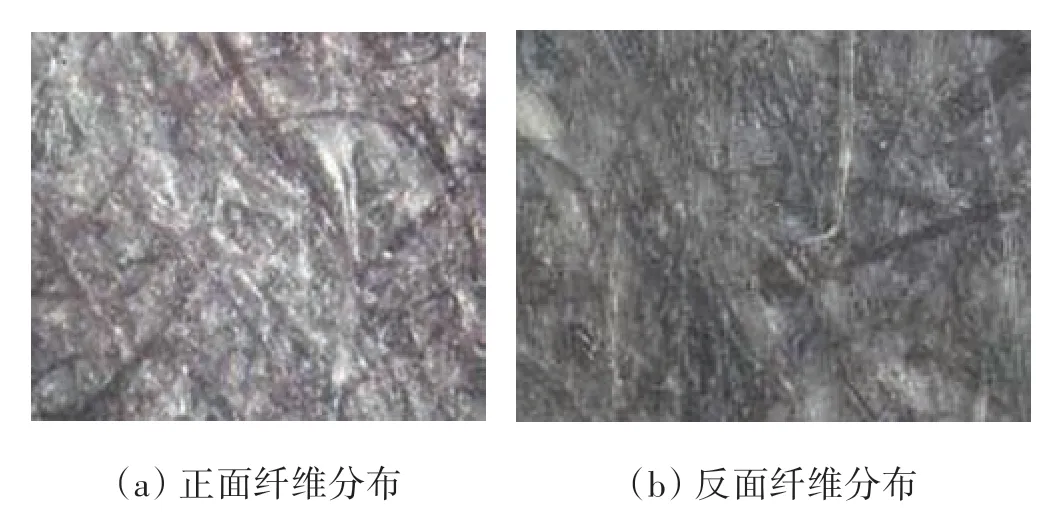

经过纸张分离(层)实验,纸张反面显微镜分析见图2(以高档双胶纸B为例)。对正面以及反面的组分进行分析,其中反面成分中,灰分占14%,有机成分占86%;正面成分主要是纤维,其中化机浆纤维和化学木浆纤维占比约94%,同时有少量的填料及苇浆细小纤维,占6%。正反两面有机成分和灰分比例的差异,也侧面说明两面强度的偏差。

图2 纸张的显微镜图

通过显微镜观察,纸张正反面纤维结合情况相差较大,正面纤维明显多于反面,交织情况较好。反面纤维结合较差,纤维之间缺少必要的交织,容易出现掉粉掉毛现象。

2.2 提高反面表面强度主要调整途径

从以上分析可知,提高纸张反面表面强度,应主要从改善纸张反面成形及改善纤维结合力着手。PM9生产纸张两面差大,说明纸张成形的前期(反面)脱水有些过于剧烈,细小组分流失大,需要调整网部的脱水曲线,以改善纸张的两面性。网部的脱水曲线调整途径有以下几方面。

(1)调节流浆箱下唇板前移,使着网点靠前,稍靠上第一块刮水板,减缓浆料在成形板处的脱水。

(2)增大上网浆浓(由0.6%增大到0.8%),减轻网部的脱水负荷。这样改善了纸张反面的成形,同时纸浆的黏度大,剪切力小,对絮团破坏也小,又降低了助留剂用量,留着效果好,纸张匀度好,从而提高表面强度。

(3)调整网部的脱水曲线,使案板脱水能力逐渐增强。目前,底网第一组案板(包括成形板)脱水量不大,但第二组过大,最后的6 块案板脱水量极少,而顶网第一、第三个真空脱水箱脱水量却较小,底网在顶网区的加载气囊只用了6 条,其余4 条都脱开未投用,且发现气囊加载压力参差不齐,造成该区域脱水成形无序,匀度变化很大。因此应该适当降低第二组及第三组案板脱水量,同时调整底网和顶网的脱水真空度,这样通过逐步加大顶网区加载压力即加大了顶网脱水量,又有利于调整细小组分在纸张Z向的分布,有效地改善了纸张的成形,从而防止底网面脱水量过大造成的反面成形差的情况。

(4)摸索在不同车速下,建立摇振装置频率、浆网速比、上浆浓度和定量的数据模型趋势图,找到相应最佳调节点,有效地优化了纸张的匀度和强度。

进行以上调整后纸张表面强度取得了实质性的效果,正反面表面强度分别提高到了1.77 m/s 和0.68 m/s。

2.3 提高纸张反面表面强度的其他措施

2.3.1 优化施胶工艺

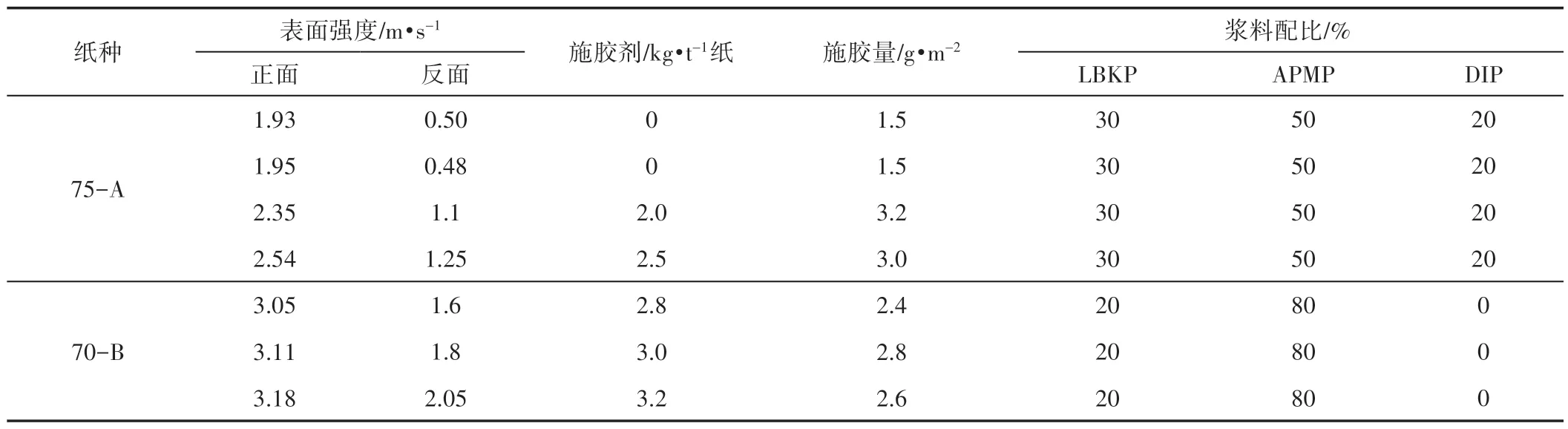

从表面施胶情况看,增加施胶量对表面强度改善不是很明显,于是进行优化表面施胶淀粉,更换淀粉品种,采用表面施胶剂,试用S公司表面施胶淀粉,配合使用T 公司表面施胶剂,以提高纸张表面强度,具体结果见表4。

由表4 可看出,当仅使用表面施胶淀粉时,纸张的反面表面强度较低,而使用了表面施胶剂后,纸张反面表面强度显著提高(0.5 m/s 提高到1.25 m/s),同时纸张正面表面强度也得到了提高,约提高了30%~40%。表4 还表明,生产高档双胶纸B 时,即在APMP配比达80%的情况下,通过使用表面施胶淀粉内配加表面施胶剂的办法完全可以使得纸张反面表面强度达到1.6 m/s以上。

表4 表面施胶剂用量对纸张表面强度的影响

2.3.2 改善干燥曲线

(1)保持前干燥部的合理干燥温度

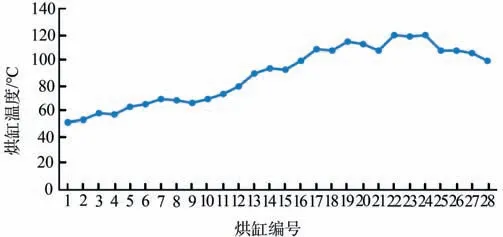

前干燥部前几个烘缸的温度务必微进汽或不通汽,否则出压榨部湿纸幅(约51%干度)因突然过热导致纸幅的表面快速收缩起皱,增加在印刷过程时掉粉掉毛的可能性;另外纸幅与过热的烘缸表面接触后会黏附在烘缸上,纸张中的纤维被拉扯下来,造成纸面发毛。烘缸过热还会造成湿纸幅急剧汽化使得纸幅结构疏松,降低纸张表面强度[5]。图3为PM9前干燥部烘缸的温度曲线。由图3可见,为了尽量减少纸张掉粉掉毛,干燥部前10个烘缸基本维持在70℃以内,而整个曲线基本遵循逐步升温的规律,这对纸张结构和强度有很大帮助。

图3 PM9 前干燥部烘缸的温度曲线

(2)提高后干燥部烘缸温度与增加喷水箱相结合

为确保施胶淀粉熟化,需对后干燥部后几个烘缸进行升温,而随之在最后的冷缸增加喷水箱(纸幅反面),能够柔化纤维与表面膜,提升纸张的柔韧性,从而改善表面强度,这是PM9 实践经验的最新发现,需理论上进一步探索和总结。

2.3.3 提高软压光线压力

为降低纸张平滑度两面差,软压光一压线压力提高到100 kN/m(提高正面平滑度),二压线压力在40~60 kN/m,适当提高了二压压力,以加强纸张反面表面强度。

3 结论

本试验以华邦古楼新材料有限公司PM9生产的高档双胶纸B为例,对其纸张正反面表面强度的提高进行探索。

3.1 优化打浆工艺,稳定两线打浆度在40~42°SR 之间;浆内施胶改用ASA 系统,表面施胶提高0.8~1.0 g/m2施胶量;调整湿部助留助滤系统,纸张强度得到有效提高。

3.2 通过调整网部的脱水曲线可显著地提高纸张反面表面强度。

3.3 控制烘缸进汽,改善干燥曲线,提高软压光机线压工艺等也是提高纸张表面强度较为有效的办法。