论挤光工艺在孔加工中的应用

2020-05-23李树珍杨世广王华

李树珍 杨世广 王华

【摘 要】本文以生产实际中,某壳体组件典型孔加工工艺的探索为例,对挤压前后零件的加工情况进行对比分析,论述了挤压加工的特点与一般思路,以及挤压杆结构的设计方法,应用于实践进行归纳。

【关键词】挤光工艺;挤压杆;孔加工

一、引言

本厂零件生产过程中,会遇到各种各样孔的加工,在采用常用的钻削、扩孔、铰孔等加工手段后,孔的尺寸精度、形位公差及表面粗糙度,有时并不能达到设计要求,这需要进一步加工,精加工精密孔的方法有传统的研磨工艺和使用单刃镗刀加工,目前还采用无刃铰刀、金刚石和立方氮化硼铰刀等方法,除此之外可以采用挤压加工,孔的挤压杆加工是一种简便、高效、实用的加工方法。

对孔进行挤光加工是无屑加工的一种方式。孔的表面经过挤压后,产生了一层冷硬层,组织更加紧密,晶粒变细,同时挤压过的金属表面也产生了较大的压缩应力,使金属内孔表面得到强化,从而显著地提高了零件的耐磨性。同时可修正零件孔径上圆度或圆柱度偏差。概括而言,挤压加工具有效率高,精度稳定,表面粗糙度低,以及减轻工人劳动强度、提高被加工孔表面层的强度,增加其耐腐蚀性和使用性能较好等优点。

二、加工案例

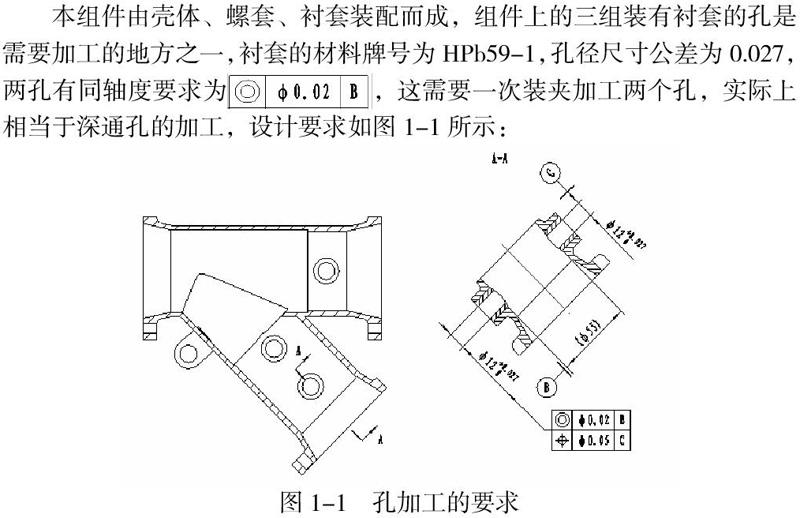

本组件由壳体、螺套、衬套装配而成,组件上的三组装有衬套的孔是需要加工的地方之一,衬套的材料牌号为HPb59-1,孔径尺寸公差为0.027,两孔有同轴度要求为,这需要一次装夹加工两个孔,实际上相当于深通孔的加工,设计要求如图1-1所示:

实际加工时首先要进行钻铰孔,采用钻孔及铰孔方法之后,会出现下列问题:

1)由于襯套材料硬度低、粘性大,在进行铰孔时,刀刃上易产生切屑瘤,铰孔后的孔表面不光滑,达不到表面粗糙度要求的

2)铰孔之后,孔尺寸接近下偏差,如再进行二次切削加工,则很容易造成尺寸变大而超差,而此时选用研孔加工,因孔端面距离为84,只能将孔两端研磨,二次切削加工反而使孔的同轴度无法保证。

3)两孔距离较远,在加工下端孔时,刀杆较长,会因振刀造成孔口与孔底直径不一。

经研究并进行实践验证,对此类孔径的加工,在经铰孔之后最理想的加工方式是挤光加工,此方法操作简便,且加工效率很高,挤刀杆结构如图1-2所示

根据表格1-1、1-2结合经验,第一个挤压环尺寸为φ12+(0.047~0.053),第二个为保持环,尺寸为φ12+(0.04~0.03)

挤压加工时,起到挤压作用的主要是依靠挤压环,根据实际加工效果,该挤刀杆采用两环结构,并对此刀杆进行表面镀铬处理。经过挤压加工,起到了以下效果:

1)挤压之后,孔径略微扩大,用专用的光滑塞规的通规可以顺利通过,止规依然合格。

2)孔的同轴度得以修正,两孔孔径一致性提高。

3)提高了孔的光洁程度,孔的表面粗糙度提高0.8以上,同时孔的表面得到强化。

这就表明,通过孔的挤压杆加工,解决了钻铰孔加工之后存在的问题。

三、挤光加工总结

1 挤压的工作原理:根据金属变形 的理论,工作表面在外力的作用下,被挤压金属的原子间距离会暂时发生变动或晶粒间产生滑移。当挤压力达到一定值时,被加工表面层金属除产生弹性变型外,还会有塑性变形。由于塑性变形,不仅被加工件孔的表面形状发生了变化,而且,其组织结构和物理性能也发生了变化,使金属被挤压层的组织更紧密,晶粒变细,晶粒形状也沿着变形最大的方向延伸。同时,在被挤压金属表面层内产生极大的压缩应力,使金属表面得到强化,提高了表面层的强度,熨压平了微观不平度,大大降低了零件的表面粗糙度。被挤压的金属表面的强度极限、屈服极限和疲劳极限得到提高;虽然其相对延伸率和冲击强度有所降低,但零件表面产生了一层冷硬层,这就增加了零件的耐腐蚀性和抗腐蚀性,从而改善了零件的使用性能。

2 挤压杆的结构设计:

挤压杆是由前导向、后导向和挤压环三部分组合而成,根据需要可设计单环挤压杆,两环挤压杆或多换挤压杆。单环挤压杆制造简单,但挤压效果不如多环挤压杆。多环挤压杆制造困难一些,但挤压效果好,在实际选取过程中,应兼顾加工需求及制造难度来设计。

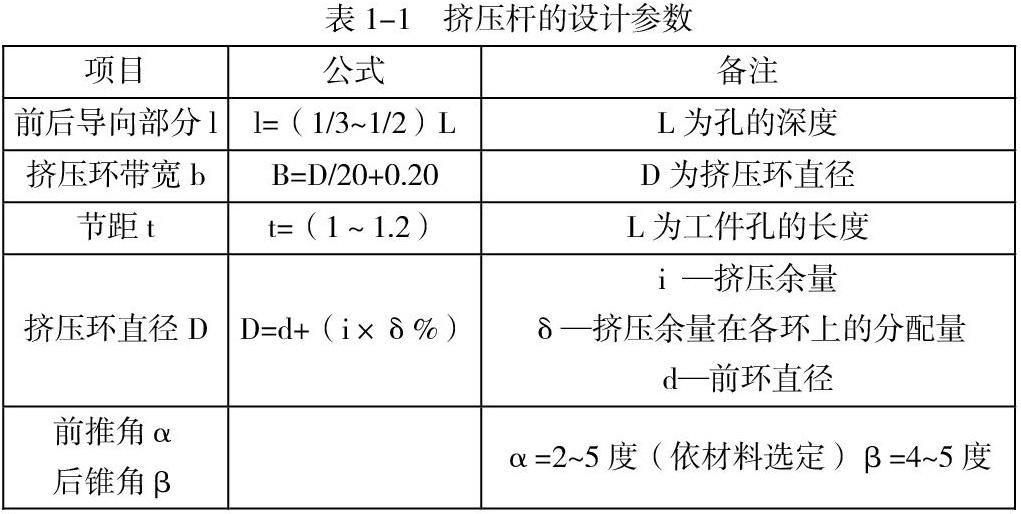

挤压杆的各部分尺寸可参考表1-1的公式和数据来选择

挤压余量的大小是随工件的材料性能、孔径的大小和孔壁的厚薄以及孔口收缩量的不同来选取的,可根据表1-2来选择。对于孔壁较薄和孔壁厚薄不均匀的工件,一般取表中较小的值。

3 几点注意

对深通孔挤光,为防止拉式挤光刀折断应注意,深孔挤光齿数不宜太多,一般取3个齿为佳。

对深盲孔挤光时,若深盲孔底部为全封闭型,则要在挤光刀上给出排气孔。

为防止意外事故,调整挤光刀行程时不能碰着孔底,要离孔底约5mm左右。

四、结论

目前,零组件,种类繁多,零件材料涉及各种特殊性能钢、钛合金、铝合金、以及铜合金等,在孔加工的过程中,除采用钻铰孔、镗孔的方式之外,适当通过制作挤刀杆进行挤压加工,既可以降低孔的表面粗糙度,修正孔径偏差,又可以强化孔的表面,提高零件质量。尤其对于铝合金、铜合金等有色金属来讲,挤光工艺容易实现,以挤压加工作为孔的辅助精加工方法,提高了生产效率及零件性能,经济效益显著。

参考文献:

[1]孟少农,机械加工工艺手册,机械工业出版社,1991,9

[2]陈宏钧.实用金属切削手册.北京:机械工业出版社,2005

(作者单位:新乡航空工业(集团)有限公司)