重型车辆主动悬架的滑模控制器设计及优化

2020-05-13高坤明郭宗和于瑶瑶于慧张裕晨

高坤明,郭宗和,于瑶瑶,于慧,张裕晨

(1.山东理工大学 交通与车辆工程学院, 山东 淄博 255049;2. 山东理工大学 材料科学与工程学院, 山东 淄博255049)

重型车辆工作环境相对较差,乘员驾驶时间较长,货物装载的重量较大,因此对车辆的性能具有更高的要求。近年来,学者们对重型车辆的研究逐步深入[1-4]。传统被动悬架因无法改变悬架刚度和阻尼,很难满足重型车辆的行驶要求。与被动悬架相比,主动悬架能够处于最佳减振状态,对进一步提高重型车辆性能起着重要的作用,目前,许多专家和学者致力于主动悬架的设计和优化[5-7]。主动悬架发挥良好性能的关键是具有合适有效的控制策略,其中滑模控制对于处理模型的不确定性、系统的非线性和外部扰动具有较强的鲁棒性,已被广泛应用于主动悬架的控制中[8-9]。能否处理好主动悬架优化过程中多个目标的矛盾是优化结果好坏的关键,针对这一问题,多目标优化方法在悬架的优化中显得特别重要[10-12]。

为进一步提高重型车辆的性能,本文基于四自由度1/2主动悬架模型,利用滑模控制方法对主动悬架进行控制器设计,结合遗传算法对滑模控制器参数进行多目标优化,研究优化前后路面激励响应下主动悬架系统的鲁棒性。

1 主动悬架系统模型

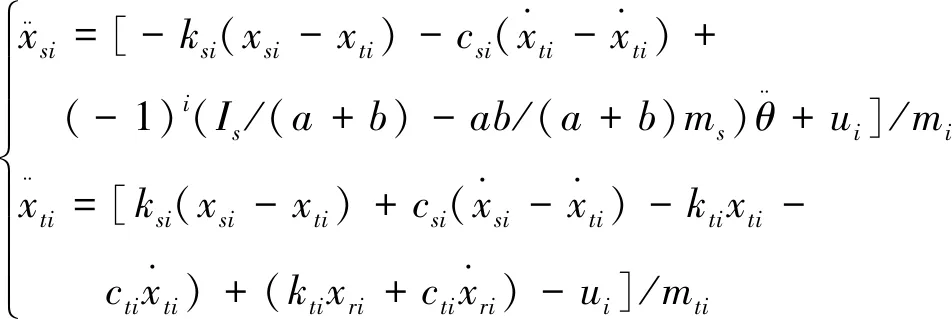

本文建立了四自由度振动的1/2车辆悬架系统模型,如图1所示。图1中,ms、mt1和mt2分别为1/2车身质量和前后车轮质量,θ为车身质心处俯仰角位移,IS为车身俯仰转动惯量,a和b分别为质心到前、后轴的距离,xs、xs1和xs2分别为车身质心处垂直位移和前后悬架垂直位移,ks1、ks2、cs1和cs2分别为前后悬架的弹簧刚度和阻尼,xt1和xt2分别为前后车轮垂直位移,kt1、kt2、ct1和ct2分别为前后轮胎等效刚度和阻尼,xr1和xr2分别为前后车轮随机路面激励,u1和u2分别为前后悬架控制器控制力。

图1 四自由度1/2车辆模型Fig.1 The 4-DOF model of 1/2 vehicle body

根据牛顿第二定律可建立悬架系统的微分方程,即

(1)

由于车身俯仰角一般较小,因此前后悬架垂直位移可以表示为

xs1=xs+aθ,xs2=xs-bθ

(2)

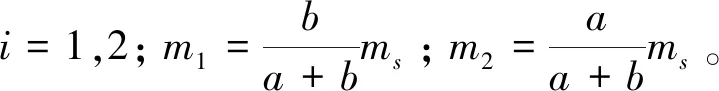

将式(1)中第1个式子与a和b分别相乘且与第2个式子相加减,并将式(2)带入其中整理可以求得

(3)

将悬架系统模型中的状态变量定义为

X=[xa1,xa2,xa3,xa4,x5,xb1,xb2,xb3,xb4]T

(4)

(5)

由状态变量可以得到系统的状态方程为

(6)

2 滑模控制器设计

对于四自由度1/2车辆主动悬架多输入多输出系统,滑模控制的切换函数为

(7)

式中,λa1、μa1、λa2、μa2和λb1、μb1、λb2、μb2为滑模面参数。

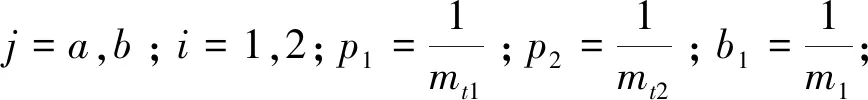

定义系统状态的跟踪误差为

(8)

式中:i=1,3;xaid和xbid分别为xai和xbi期望参考轨迹。

(9)

式中:

fa1=-ks1(xa1-xa3)-cs1(xa2-xa4)

fa2=ks1(xa1-xa3)+cs1(xa2-xa4)-kt1xa3-ct1xa4)

fb1=-ks2(xb1-xb3)-cs1(xb2-xb4)

fb2=ks2(xb1-xb3)+cs2(xb2-xb4)-kt2xb3-ct2xb4

ρad=λa1xa1d+μa1xa2d+λa2xa3d+μa2xa4d

ρbd=λb1xb1d+μb1xb2d+λb2xb3d+μb2xb4d

根据式(9)可以求得等效控制输入为

(10)

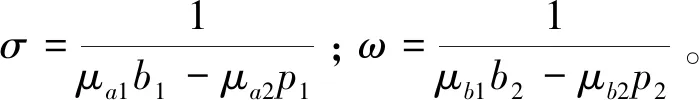

等效控制器要求系统具有精确模型且不存在外界干扰,然而实际系统存在不确定性的路面干扰,导致系统不能单纯由等效控制器进行控制,为克服系统不确定性的影响,引入以下切换控制律

(11)

由式(10)和式(11)可以得到用于控制实际系统的实时可变的滑模控制力,即

(12)

(13)

式中,Fa1、Fa2和Fb1、Fb2分别为前后车轮路面函数和前后车轮路面函数导数的极值。

为了使设计的控制律能保证系统在任意初始状态都能到达滑模面,即满足滑模控制的到达条件,利用Lyapunov稳定性理论对滑模控制进行稳定性验证,选取Lyapunov候选函数为

(14)

将式(14)对时间t求导,当Ka和Kb满足

(15)

为了避免高频振动,在实际控制中,用饱和函数sat(s(t),φ)取代符号函数sign(s),饱和函数公式如下:

(16)

式中,0<φ<1为开关控制项的边界层厚度。

3 多目标设计优化

3.1 目标函数选择

对于重型车辆而言,复杂的路面条件和重型的货物载荷是破坏车辆乘坐舒适性、操纵稳定性以及货物完整性的重要因素,长期颠簸和不舒适的驾驶环境会对驾驶员造成身体上和心理上的伤害,同时车轮跳动和车身俯仰运动会造成车辆的操纵稳定性变差,货物完整性降低。综合考虑车辆乘坐舒适性、操纵稳定性以及货物完整性因素,以车身质心处垂直加速度为车辆乘坐舒适性目标,以前后轮胎动位移为车辆操纵稳定性目标,以车身俯仰角加速度为货物完整性目标,目标函数如下:

(17)

式中,f1、f2、f3和f4分别为车身质心处垂直加速度均方根值、前轮胎动位移均方根值、后轮胎动位移均方根值和车身俯仰角加速度均方根值。

3.2 约束条件

1)为保证行驶过程中车辆和货物的安全性,前后悬架动行程要在动挠度的范围内避免限位机构的撞击,即

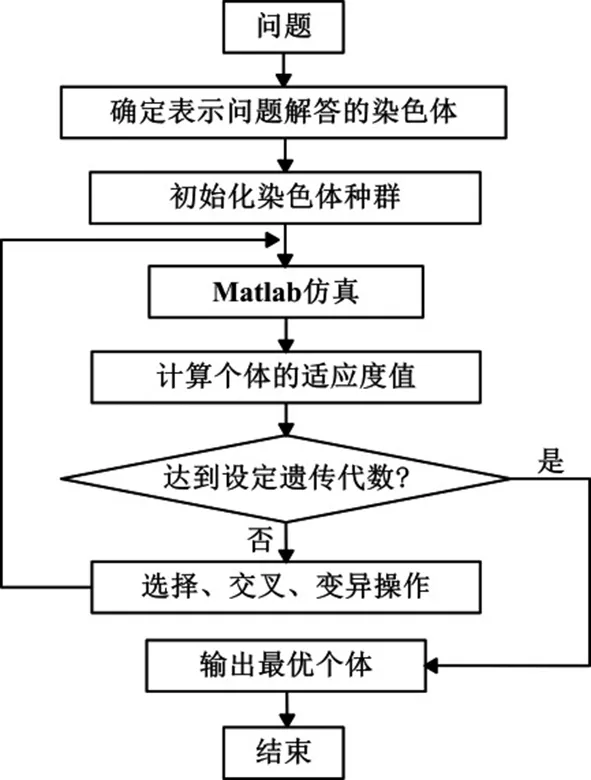

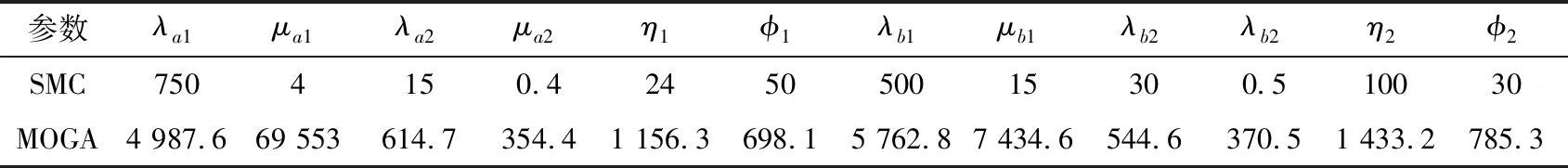

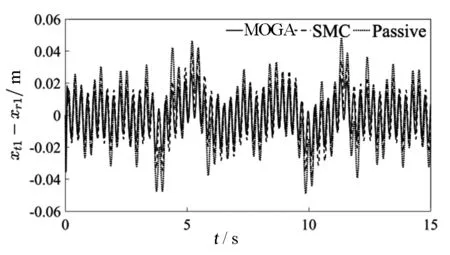

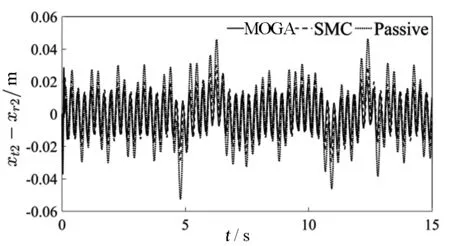

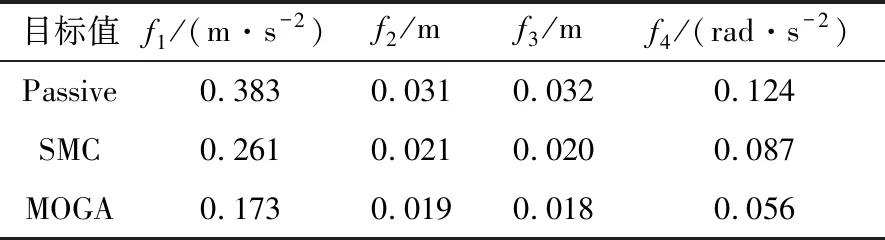

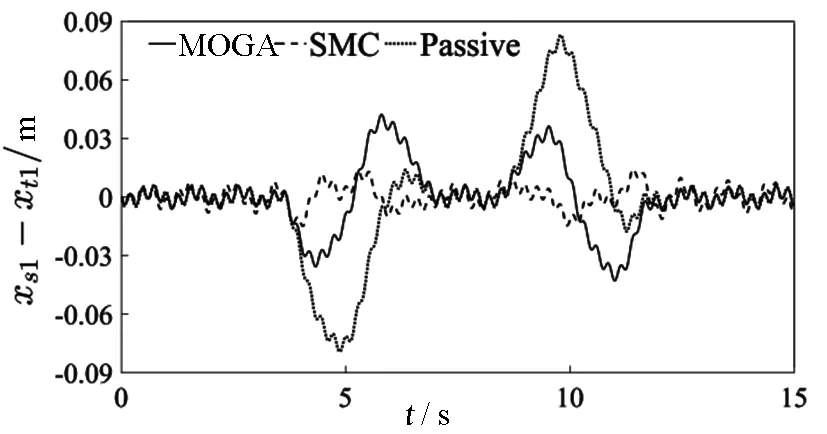

xs1-xt1 (18) 式中,xR为允许的最大悬架动挠度。 2)为保证控制器能够始终在正常状态下工作,要求控制器输出的控制力应小于主动悬架控制器的最大输出力,即 u1 (19) 式中,Fmax为允许的控制器最大输出力 多目标优化是多准则决策的一个领域,即涉及多个目标的数学问题的同时优化。由主动悬架数学模型可知,主动悬架设计优化的实质是具有多个变量及各类约束的优化问题,控制性能以及稳定性由控制器中的12个参数K=[λa1,μa1,λa2,μa2,η1,φ1,λb1,μb1,λb2,μb2,η2,φ2]所决定,通过选择这些参数的取值来满足4个目标以及约束条件,同时通过滑模控制器的参数可以将多目标优化设计问题写成以下函数: (20) 式中:F为由目标函数组成的映射;K∈Q是一个12维的设计参数向量。式(20)是多目标设计问题数学模型的一般形式,利用基于Pareto最优的多目标优化方法对优化问题进行求解,最终从多目标优化解集中选取一组相对最优的滑模控制器参数进行实例仿真。 Q={K∈R12|g(K)>0} (21) 式中,约束条件g(K)>0由不等式(18)和(19)组成。 合适的适应度函数可以显著增加算法的收敛速度。各目标函数值满足约束条件下尽可能小是主动悬架优化问题所要实现的,所以直接将多目标函数转化为适应度函数即可获得较好的效果,适应度函数可表示为 Fit(K)=min[f1,f2,f3,f4]T (22) 在确定适应度函数和约束条件后,结合遗传算法可以输出最优个体。遗传算法将问题参数编码为染色体,然后通过迭代过程实现选择、交叉和变异,不断更新新的个体和种群,最终获得满足优化目标的染色体,整个优化程序的流程如图2所示。 图2 遗传算法优化流程Fig.2 Process of genetic algorithm optimization 1)染色体编码 将优化模型的12个变量依次连接成编码串,每个编码串代表种群中的1个个体,每一个个体都是可行解,初始种群数量设为200。 2)选择、交叉和变异 选择是为了从当前迭代群体中找到更加优秀的个体,并且使这些个体有更大的几率遗传到下一代,选择概率设定为0.9。 交叉是将优秀的个体进行结合,使其在迭代过程中能够更大概率地产生优秀个体,交叉概率设定为0.8。 变异可以保证种群的多样性,通过变异能够生成不同于父辈的新的个体,变异概率设定为0.01。 3)终止条件 终止条件是用于实现遗传算法迭代终止的条件,通过终止条件,算法程序自动停止,并输出结束时的最优解,最大迭代次数设为300代。 在仿真过程中,初定参数K的取值范围如下: (23) 为验证所设计滑模控制器的正确性以及多目标优化方法的有效性,基于已建立的悬架模型和稳定性条件进行实例仿真验证,其中所用到的某重型车辆模型参数如下: ms=6 900 kg,Is=31 200 kg·m2, mt1=380 kg,mt2=640 kg,ks1=320 000 N/m, ks2=570 000 N/m,cs1=14 500 N·s/m, cs2=22 000 N·s/m,kt1=890 000 N/m, kt2=1 900 000 N/m,ct1=1 700 N·s/m, ct1=3 200 N·s/m,a=3.1 m,b=1.3 m, xR=0.08 m,F=2 000 N。 仿真过程中所使用的路面激励如下: (24) 式中,d(t)=0.002sin2πt+0.002sin7.5πt。 假设车辆以15 km/h的速度直线行驶,则前后车轮相隔1.06 s的时间经过相同的路面,即前后车轮所经过的路面激励都可以由路面激励函数(24)来表示。 根据已建立的模型和优化控制算法,在上述路面激励下进行Matlab仿真,将优化后的主动悬架与优化前的主动悬架及被动悬架进行对比。表1为优化前后滑模控制器参数,图3—图6分别为优化后的重型车辆主动悬架与优化前的主动悬架及被动悬架车身质心垂直加速度、前后悬架轮胎动位移和车身俯仰角加速度均方根值的对比曲线。表2为优化前后及被动悬架各目标函数值,图7和8分别为优化前后主动悬架及被动悬架前后悬架动行程均方根值对比曲线,图9为优化前后主动悬架控制器控制力对比曲线。 表1 优化前后滑模控制器参数 参数λa1μa1λa2μa2η1ϕ1λb1μb1λb2λb2η2ϕ2SMC7504150.4245050015300.510030MOGA4 987.669 553614.7354.41 156.3698.15 762.87 434.6544.6370.51 433.2785.3 图3 车身质心垂直加速度对比曲线Fig.3 Vertical acceleration curve of the vehicle body 图4 前悬架轮胎动位移对比曲线Fig.4 Tire dynamic displacement curve of front suspension 图5 后悬架轮胎动位移对比曲线Fig.5 Tire dynamic displacement curve of rear suspension 从图3—图6可以看出,多目标遗传算法优化后的重型车辆主动悬架车身垂直加速度均方根值、前后轮胎动位移均方根值和俯仰角加速度均方根值明显小于优化前主动悬架及被动悬架的对应值。从表2可以计算出,与被动悬架及优化前的主动悬架相比,利用多目标遗传算法优化后的重型车辆主动悬架车身垂直加速度均方根值与优化前的主动悬架及被动悬架对应值分别减小了53.4%和33.7.4%,极大改善了重型车辆的乘坐舒适性;前悬架轮胎动位移均方根值分别减少了38.7%和9.5%,后悬架轮胎动位移均方根值分别减少了43.7%和10.0%,有效增强了重型车辆的抓地能力,提高了操纵稳定性;俯仰角加速度均方根值分别降低了54.8%和35.6%,有效提高了重型车辆操纵稳定性和保持货物完整性的能力。 图6 俯仰角加速度对比曲线Fig.6 Pitch angle acceleration contrast curve 表2 仿真结果 目标值f1/(m·s-2)f2/mf3/mf4/(rad·s-2)Passive 0.3830.0310.0320.124SMC0.2610.0210.0200.087MOGA0.1730.0190.0180.056 图7 前悬架动行程对比曲线Fig.7 Dynamic travel contrast curve of front suspension 图8 后悬架动行程对比曲线Fig.8 Dynamic travel contrast curve of rear suspension 图9 控制器控制力对比曲线Fig.9 Controller control force contrast curve 从图7和图8中可以看出,被动悬架的重型车辆在经过不平路面时,当前后悬架动行程的最大值达到悬架动挠度的极限,会引起阻尼器及限位机构发生撞击,造成机构的破坏,同时不利于车辆的舒适性。优化后重型车辆主动悬架的前后悬架动行程始终在动挠度范围内,满足约束条件。但从仿真结果又可以看出,优化后4个目标函数得到大幅度改善的同时,前后悬架动行程与优化前主动悬架动行程相比,在最大动挠度极限范围内出现了略幅增大,说明在优化过程中牺牲了一定的悬架动行程从而达到了优化的目的。 从图9中可以看出,优化前的主动悬架控制器控制力最大值超出了主动悬架控制器的最大输出力,这是机构不能够实现的,而优化后的主动悬架控制器控制力始终保持在控制器输出力极限值内,且最大控制力在1 000 N左右,这是比较容易实现的。 本文建立了四自由度1/2重型车辆主动悬架模型并实现了系统的解耦,结合滑模控制方法对主动悬架进行了滑模控制器的设计,利用Lyapunov稳定性理论对控制器进行稳定性验证。以前后悬架动行程、控制器控制力输出为约束条件,以车身质心垂直加速度、前后悬架轮胎动位移以及俯仰角加速度为控制目标,对滑模控制器参数进行了多目标遗传算法优化,弥补了按经验选取控制器参数的不足。结合实例仿真验证了基于多目标遗传算法优化的重型车辆主动悬架滑模控制方法的有效性,优化后在约束条件下,车身垂直加速度、前后轮胎动位移和俯仰角加速度目标值均有一定程度的减小,为主动悬架在重型车辆的进一步应用提供了一定的借鉴。3.3 多目标优化问题的提出

3.4 多目标遗传优化算法

4 仿真结果分析

Tab.1 Sliding mode controller parameters before and after optimization

Tab.2 Simulation results

5 结束语