操作参数对催化裂解旋流反应器流动梯度场的影响

2020-05-13于文凡易维明蔡红珍任夏瑾张东红张玉春

于文凡,易维明,蔡红珍,任夏瑾,张东红,张玉春

(1. 山东理工大学 农业工程与食品科学学院, 山东 淄博255049;2. 山东省清洁能源工程技术研究中心, 山东 淄博255049)

生物质热裂解(也称热解或裂解)是生物质能源的一种利用形式,是生物质在惰性氛围下被加热升温引起高分子分解产生焦炭、可冷凝液体和气体产物的过程[1-2]。目前催化热解技术包括原位催化热解与非原位催化热解[3]。原位催化热解是生物质原材料与催化剂充分混合,通过高温加热生成较小分子的反应[4],非原位催化热解是生物质原材料先在高温下生成生物质热解气,然后生物质热解气与催化剂混合进一步裂解成较小的分子[5]。

固定床反应器与流化床反应器是现阶段研究生物质催化裂解应用较为广泛的两种反应器,但都存在着各自的优缺点。固定床反应器由于床层薄、流速低,内部的流体可认为理想置换流动,反应速率较快,而且流体在反应器内部的停留时间与温度的分布均可控制;但因其传热性能相对较差、对于细粒催化剂的利用能力较弱、催化剂的更换与再生程度差等使其应用受到了一定的限制[6]。与固定床反应器相比,流化床反应器连续操作简单,生产能力强、易于放大,且其反应器内部的温度及浓度分布均匀;但催化剂输运与分离成本较高,在生物质催化热解中的应用相对较少[7]。本实验室设计了生物质催化裂解旋流反应器,提高了催化剂的利用和再生能力,降低了其运输与分离成本,有效增强了热载体与生物质粉的混合流动效果,保证了热解产物与热载体和灰分快速分离。

在对反应器内的流场规律研究方面,杨密等[8]利用RNGk-ε湍流模型与欧拉双流体模型研究了入口结构对短接触旋流反应器流场的影响。祝京旭等[9]采用了一种新型高效反应器对其内部气固两相的流动规律进行了研究。王振波等[10]应用DPM模型对短接触旋流反应器混合腔内离散颗粒分布特性进行了模拟,研究了气固速度和浓度的散布状况。张玉春等[11]研究了工艺参数对短接触旋流反应器内颗粒流动特性的影响,分析了操作参数与旋流反应器内颗粒浓度、流速及分布规律的关系,当气相速度大于基准条件时,会降低反应器内气固两相的混合效果,而适当增大气速,对反应器内气固两相的均匀分布较为有利;同时,催化剂粒径也是影响气固混合效果的重要因素,粒径过大将导致混合均匀性较差,粒径过小会使气固分离更加困难,因此选择一个合适的操作条件对气固两相的混合与分离有着至关重要的作用。针对旋流反应器,国内外学者研究了入口结构、操作参数的流场影响规律,但是对操作参数的研究不够系统。

本文在新型生物质催化裂解旋流反应器[12]的基础上,通过改变气相入口速度、催化剂粒径,分析新型生物质催化裂解旋流反应器内气固两相浓度梯度分布特性、催化剂混合分离影响规律以及反应器内的速度分布情况。

1 计算模型与方法

1.1 计算模型

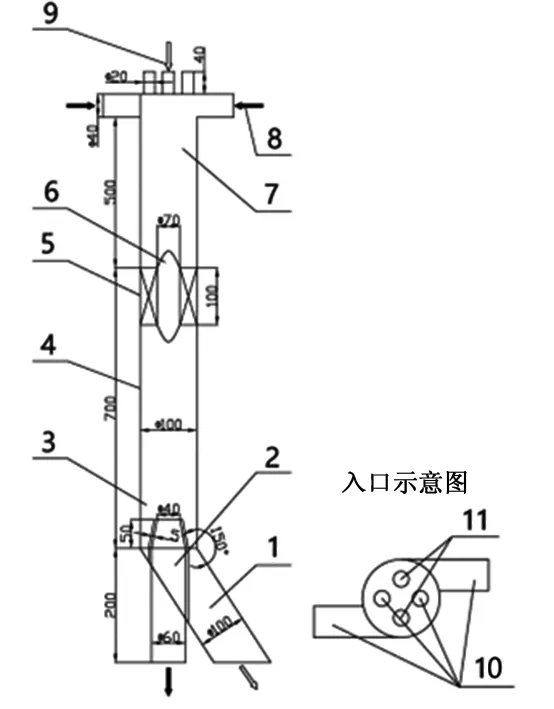

图1所示为新型生物质催化裂解旋流反应器。空气与催化剂分别由进气管10与催化剂进料口11进入接触主反应区7,在强剪切力的作用下,催化剂与空气得到充分接触。在导向叶片5的导流作用下,空气与催化剂的切向速度增大,离心力得到增强,进入反应分离耦合区,经强离心作用,催化剂固体颗粒分布于筒体内表面附近,之后经排料锥1排出反应器,气体由排气管2排出。

1-排料锥;2-排气管;3-反应分离耦合区;4-筒体;5-导向叶片;6-导流锥;7-接触主反应区;8-生物质热解蒸汽;9-分子筛催化剂;10-进气管;11-催化剂进料管图1 反应器示意图Fig.1 Schematic diagram of the reactor

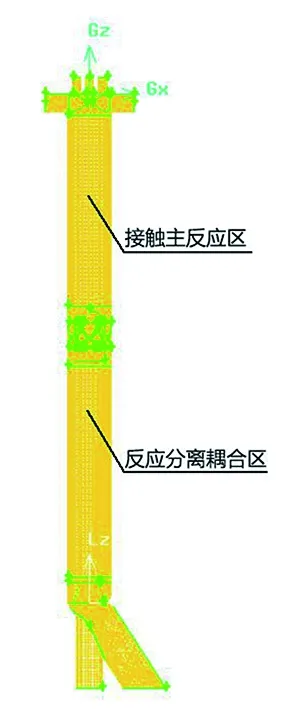

为了更好地研究新型生物质催化裂解旋流反应器的气固分布特征,本文模型以接触主反应区顶点中心为坐标原点,其中Z轴竖直向上,主要分为上半部分的接触主反应区与下半部分的反应分离耦合区,计算区域如图2所示。利用Gambit对新型生物质催化裂解旋流反应器进行结构化网格划分,最终网格总数量为32.8万。

图2 反应器网格结构示意图 Fig. 2 Schematic diagram of reactor grid structure

1.2 计算方法

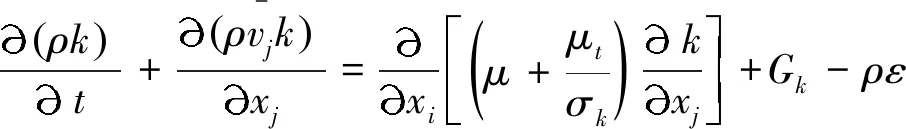

本文采用的是标准k-ε[13]湍流模型,与一方程相比,标准k-ε湍流模型二方程模型,采用了两个独立的偏微分方程进行求解,进而得到湍流黏度系数。而且标准k-ε湍流模型在一定程度上考虑了流体在流动过程中的湍动能传递和流动所起到的历史效应,在处理复杂流动的过程中,能够得到较好的结果。

湍流动能方程k[14]:

(1)

扩散方程ε:

(2)

1.3 求解方法及边界条件

利用Fluent软件对新型生物质催化裂解旋流反应器进行数值模拟计算,求解方程模型选用Eulerian模型,压力与速度的耦合计算采用Phase Coupled SIMPLE算法。反应器入口设置为均匀速度入口,出口设置为充分发展的管流条件,并设置气固无滑移条件[15]。

1.4 参数变量设置

空气与催化剂同时通入新型生物质催化裂解旋流反应器内,催化剂由轴向入口进入,空气由轴向与切向入口进入,在轴向与切向气流的强剪切作用下,催化剂与空气得到充分混合碰撞,增加两者之间的接触效果。本文设置的统一参考条件为:空气密度ρair=1.29 kg·m-3,催化剂颗粒密度ρcat=1 000 kg·m-3。

通过研究速度变量,分析利于空气与催化剂颗粒混合分离的最优速度值,设置催化剂粒径dp=0.01 mm, 入口固相体积分数e=0.1,其中速度参数变量设置如表1所示。

表1 入口速度参数

Tab.1 Inlet velocity parameters m·s-1

参数轴向入口固相速度轴向入口气相速度切向入口气相速度速度v1224速度v2242速度v3222速度v4244

通过控制催化剂粒径变量,模拟得到利于新型生物质催化裂解旋流反应器混合分离的最优粒径大小。设置轴向入口固相速度vs,a=2 m·s-1,轴向入口气相速度vg,a=4 m·s-1,切向入口气相速度vg,t=2 m·s-1,入口固相体积分数e=0.1,并设置dp1=0.01mm,dp2=0.015 mm,dp3=0.02 mm,dp4=0.025 mm。

2 模拟结果分析

2.1 实验与模拟结果对比分析

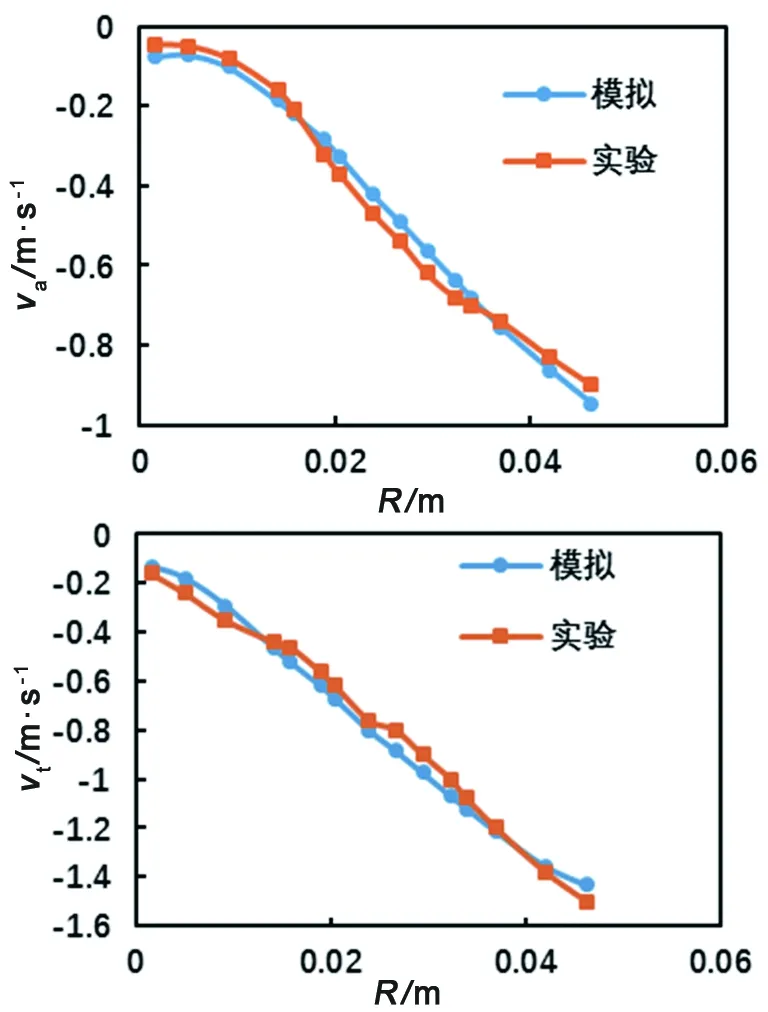

为验证计算方法的有效性,对空气密度ρair=1.29 kg·m-3,催化剂颗粒密度ρcat=1000 kg·m-3,催化剂粒径dp=0.01 mm, 入口固相体积分数e=0.1,速度v2工况下的数值模拟计算结果与实验数据进行了对比,如图3所示。并采用智能型七孔球探针测试仪对反应器内Z=-400 mm截面上的速度进行测量,得到轴向速度va与切向速度vt值,经分析得实验值与模拟值的误差在5%之内。

图3 Z=-400 mm截面模拟值与实验值对比图Fig.3 Simulation value and experimental value comparison diagram for Z=-400 mm section

2.2 反应器内固相体积分数分布情况

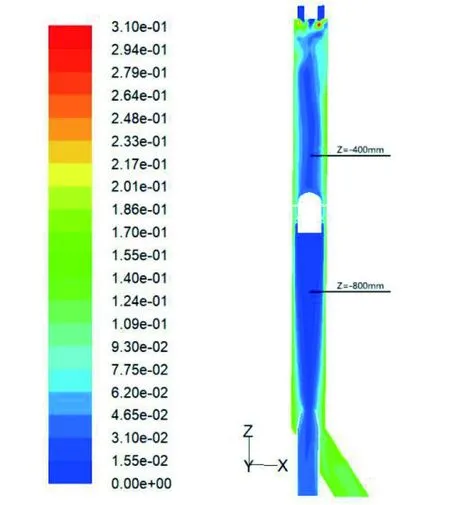

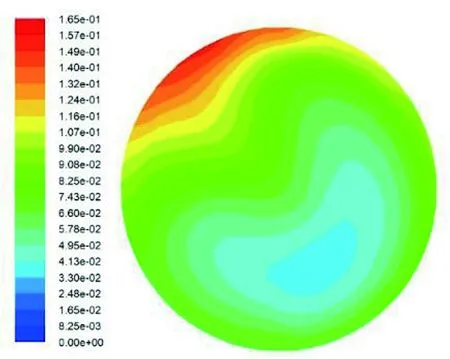

图4 Y=0 mm截面固相体积分数分布云图Fig.4 Solid holdup distribution for Y=0 mm section

图4为Y=0 mm截面固相体积分数分布云图。由图可以观察到在Y=0 mm截面反应器内部一个总体的体积分数分布情况。

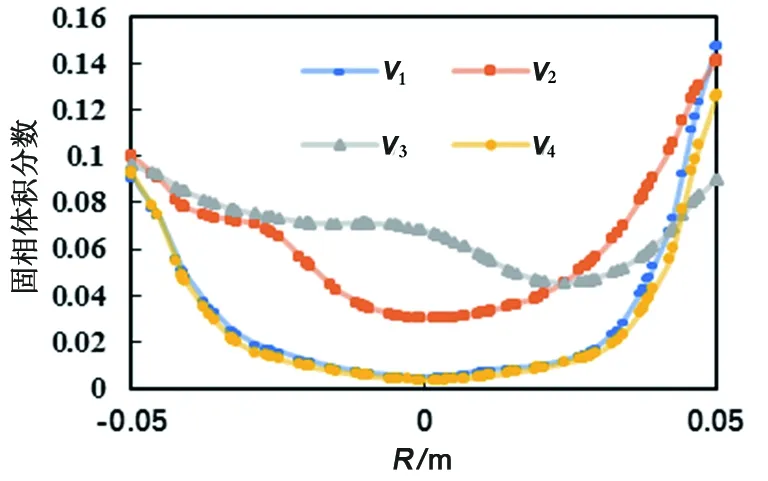

2.2.1 入口速度对固相体积分数的影响

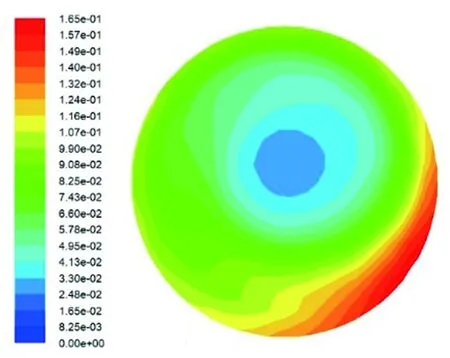

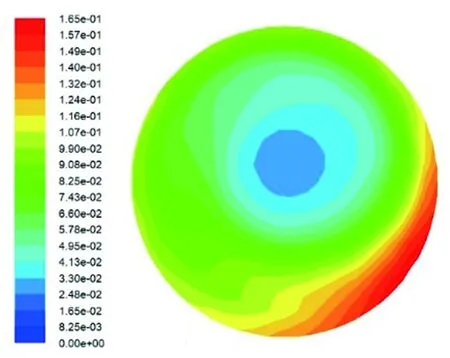

入口速度变量下,Z=-400 mm截面的固相体积分数计算模拟图像如图5所示。Z=-400 mm截面处为反应器的接触主反应区,催化剂颗粒与空气需要充分碰撞混合。结合图5中(a)速度v1与图6Z=-400 mm截面体积分数分布云图知,图5(b)、5(c)两图的浓度梯度明显小于图5(a),空气与催化剂颗粒的混合碰撞效果较优,图5(c)速度v3与图5(b)速度v2相比,图5(c)图更加趋近于平缓,催化剂颗粒分布较为均匀,而图5(d)速度v4中间大部分区域的体积分数值接近于零,在强离心力的作用下,催化剂颗粒较集中于反应器内壁附近,气固两相的混合效果较差。

(b)速度v2工况

(c)速度v3工况

(d)速度v4工况图5 Z=-400 mm截面固相体积分数分布云图Fig.5 Solid holdup distribution for Z=-400 mm section

图6 Z=-400 mm截面固相体积分数曲线图Fig.6 Solid holdup distribution curves for Z=-400 mm section

图7 Z=-800 mm截面固相体积分数曲线图Fig.7 Solid holdup distribution curves for Z=-800 mm section

图7是Z=-800 mm截面固相体积分数曲线图。根据图6中的速度v1结合图7得,经导向叶片的导流作用,切向速度增大,强离心力作用增强,催化剂颗粒在离心力的作用下,大部分分布于反应器内壁附近,中心大部分区域固相体积分数为0。由Z=-800 mm截面曲线图可知,图7中的速度v2体积分数梯度要小于速度v1,根据各个速度条件下进气量可知,v2、v4要大于v1、v3,固相在反应器内的滞留时间要更短,因此体积分数梯度要更小,分离效果较好。

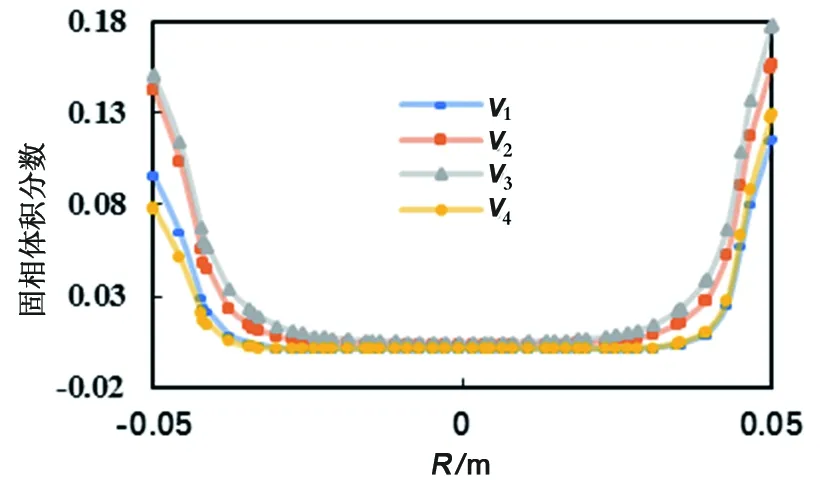

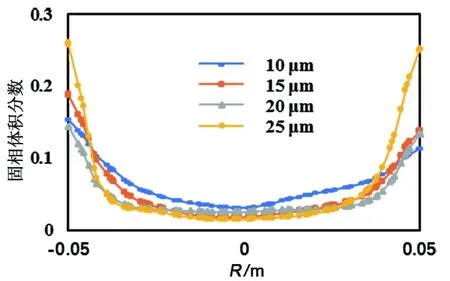

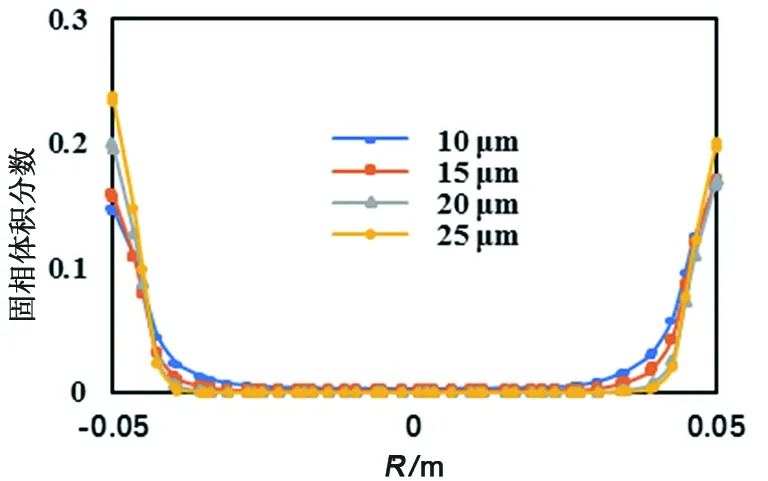

2.2.2 催化剂粒径对固相体积分数分布的影响

催化剂粒径变量下,Z=-400 mm截面的固相体积分数曲线图如图8所示。在Z=-400 mm截面,随着颗粒粒径的增大,固相体积分数梯度逐渐增大,催化剂颗粒与空气的混合碰撞程度逐渐降低。

图8 Z=-400 mm截面固相体积分数曲线图Fig.8 Solid holdup distribution curves under Z=-400 mm section

图9是Z=-800 mm截面固相体积分数曲线图。根据图9中的粒径10 μm工况得知,经过导向叶片的导流作用后,固相颗粒明显分布于壁面附近。在反应分离耦合区,15 μm、20 μm、25 μm三条曲线中间大部分的固相体积分数为0,气固分离效果较好,而10 μm曲线图体积分数梯度较小,催化剂颗粒有少部分分布于中间区域附近。

图9 Z=-800 mm截面固相体积分数曲线图Fig.9 Solid holdup distribution curves for Z=-800 mm section

2.3 反应分离耦合区切向速度对比分析

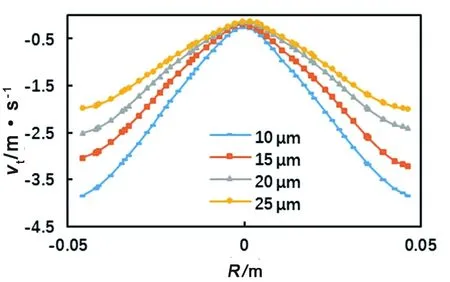

2.3.1 催化剂粒径对固体切向速度的影响

图10是催化剂粒径变量下Z=-800 mm截面切向速度曲线图。Z=-800 mm截面为反应分离耦合区,气固两相在此处发生分离。固体颗粒在靠近壁面附近速度达到最大值,由壁面到中心,速度逐渐减小,在中心处速度接近于0。在强离心力的状态下,固体颗粒被分离到壁面,与空气分离。而随着催化剂粒径的逐渐增大,切向速度逐渐减小,10 μm粒径下,切向速度最大值接近4 m·s-1,25 μm粒径下,切向速度最大值接近2 m·s-1,由向心加速度公式F=mv2/r可知,离心力受速度的影响大于重量的影响,因此在速度较大的情况下离心力更大,更有利于固体颗粒与空气的分离。在四种固体颗粒中,10 μm状态下,固体颗粒与空气的分离效果最好。

图10 Z=-800 mm截面切向速度曲线图Fig.10 Tangential velocity curve for Z=-800 mm section

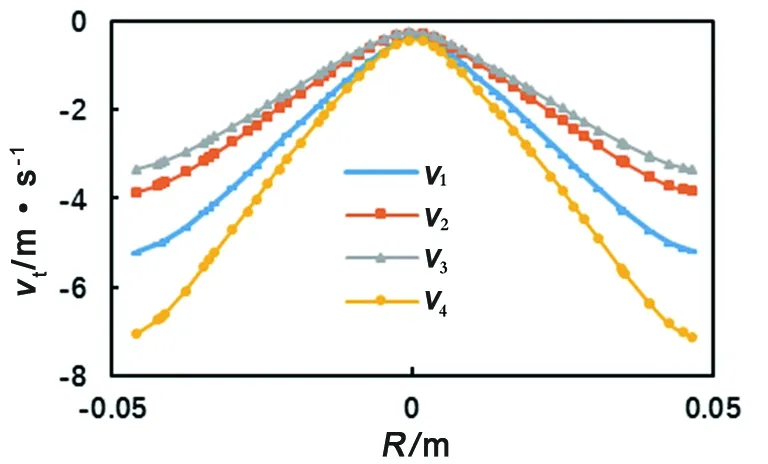

2.3.2 入口速度对固体切向速度的影响

图11是入口速度变量下Z=-800 mm截面切向速度曲线图。在入口处固体颗粒速度均为2 m·s-1,对Z=-800 mm截面的固体颗粒速度无影响,仅有入口气速对固体颗粒速度产生影响。四种工况下,在Z=-800 mm截面速度为v4>v1>v2>v3,v4工况下的轴向与切向入口气速均为四种工况下的最大值,在反应分离耦合区切向速度同样为最大值,而v1工况为轴向2 m·s-1、切向4 m·s-1状态下的曲线图,由于切向进口直径为40 mm,气体流量较大,在Z=-800 mm截面速度明显大于v2、v3工况,考虑到气固两相在反应器内的停留时间,v4工况下轴向速度较大。因此,v1工况更有利于气固两相的混合分离。

图11 Z=-800 mm截面切向速度曲线图Fig.11 Tangential velocity curve for Z=-800 mm section

3 结论

1)保持气固相入口速度不变,采用智能型七孔球探针测试仪对Z=-400 mm截面轴向与切向速度进行测量,与实验结果大致相同,证明本文所采用的数值模拟方法可以预测生物质催化裂解旋流反应器的流动特性。

2)在速度变量下,轴向气相速度的改变对反应器内的体积分数分布影响较小,而切向气相速度的改变对其影响较大。通过改变催化剂粒径得出,在接触主反应区,dp=10 μm时,混合程度最优,而在反应分离耦合区内,四种颗粒粒径的改变对分离效果无显著影响,综合分析得出dp=10 μm左右时,混合分离效果最佳。

3) 四种催化剂粒径工况下,粒径10 μm状态更有利于气固两相的分离;入口速度改变时,较大的切向入口速度对应较大的气体流量,加速反应器内的气固流动,可以提升气固分离效果。