马来西亚浅埋暗挖隧道下穿城市主干道施工技术研究

2020-04-22田兵

田兵

摘要:中铁一局集团马来西亚有限公司负责承建的吉隆坡TRX交通连接线项目Section A浅埋暗挖隧道施工,需要下穿城市既有双向12车道主干道,施工标准高,风险大,本文围绕长大管棚超前支护以及液压劈裂施工技术进行系统研究。

Abstract: The construction of the Section A shallow buried tunnel of Kuala Lumpur TRX transportation link project undertaken by China Railway First Group Malaysia Co., Ltd. is required to pass through the existing two-way 12-lane main road in the city, with high construction standards and high risks. This paper studies the long pipe shed advanced support and hydraulic splitting construction technology.

关键词:下穿;长大管棚;浅埋暗挖;液压劈裂棒;施工技术

Key words: underpass;long tube shed;shallow buried digging;hydraulic splitting rod;construction technology

中图分类号:U455 文献标识码:A 文章编号:1006-4311(2020)08-0155-04

1 地下空间工程发展前景

随着社会的不断发展,交通基础设施建设规模逐步扩大,土地资源的缺乏、交通不拥挤已然成了“奢侈品”。国际上提出“21世纪是人类开发地下空间的时代”,地下工程即将进入高速发展期,充分利用地下空间已经逐渐成为国际节能的新趋势。由于隧道施工在岩土内部进行,施工不可避免地对岩土土体产生扰动,引起岩土变形,而目前下穿既有建筑物、道路和管线的隧道不断增多,其施工环境越来越复杂,施工难度越来越大,浅埋暗挖隧道成为了隧道施工的一个难点,尤其在马来西亚采用长大管棚超前支护助力浅埋暗挖下穿主干道技术还属于空白,当地施工技术和工装设备资源相对薄弱和匮乏,同时,“一带一路”倡议为世界各国发展提供了新机遇,我们更应把握机会,着力打造中国隧道、中国装备、中国方案、中国标准等一系列国家品牌,充分发挥专业精神和工匠精神,坚持全球合作,让世界共享中国品牌。

2 工程概况及边界条件

2.1 工程概况

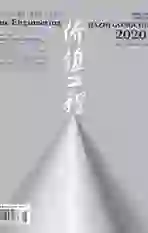

Section A暗挖隧道位于Jalan Tun Razak Kuala Lumpur,Malaysia主干道下方及道路西侧,包括入口和出口隧道,结构形式为矩形(8.7*3.8m),呈东西走向,均下穿Jalan Tun Razak城市主干道和既有SMART隧道。其中入口隧道长38.774m,单层管棚,共计39根,埋深8.7m~9.6m;出口隧道长52.367m,双层管棚,共计73根,埋深5.3m~6.3m,管棚施工时会遇到既有SMART隧道抗浮锚杆(或微桩),距离孔口约15m~31m,锚杆为T32加强钢筋,沿钻进方向纵向为3排,每排影响施工约为10根,隧道顶板与SMART隧道底板距離为2.36m,夹角(锐角)为62°。

2.2 主要设计参数

设计时速:40km/h;最小曲线半径:30m;

最大曲线半径:500m;横坡:3.765%;最大超高横坡:6%。

2.3 水文条件

地表水主要为雨水,地下水主要为基岩裂隙水,地下水位约2~3m。沿线地下水位较高,地下水主要为基岩裂隙水,地下水较丰富。

2.4 地质条件

吉隆坡市地质主要为石灰岩,岩层嵌有少量千枚岩和片岩,岩石强度较高,最高达到140MPa。

2.5 主要交通条件

Jalan Tun Razak道路双向12车道,交通繁忙,交通流量大,单车道宽为3.25m,限速60km/min,单日高峰期车辆约80余辆/min,地面道路最大车重约60T~80T。

3 工程重难点分析

3.1 超长管棚质量控制高

该隧道管棚设计最长60.5m、最短42.2m,平均埋深7.6m,最小埋深1.267m。在马来西亚属于首例,施工难度大,尤其是管棚精度控制、注浆扩散半径等质量难度很大。

3.2 路面沉降要求高

隧道下穿繁华主干道,为了防止影响道路上方车流通行,必须严格控制路面下沉变形,业主要求地表沉降不超过±10mm,质量保证难度极大。

3.3 断面自稳承载力差

隧道断面形式为矩形结构,结构跨距大(隧道净宽8.7m,开挖宽度11m),相比拱形结构隧道其承载能力更弱,开挖过程中对岩层结构造成破坏以及水位易发生变化,加上地面交通繁忙,车辆动载影响,易造成路面沉降、坍塌事故的发生。

3.4 施工及验收标准高

该隧道为设计施工总承包,采用BS(英国标准,1999年版)、MS(马来西亚现行土木工程规范)、EDP(咨询)下发适用于本项目的44项标准规范,CIDB(马来西亚建筑工业发展局)颁发标准规范。

3.5 属地化安全标准高

隧道在开挖、机械作业中产生的震动、内燃设备尾气、噪音、粉尘等不易排出,易导致现场作业人员发生职业伤害,人员准入、工作许可、劳保防护等方面政府要求极高。

4 隧道施工总体部署

4.1 总体原则

密闭空间应遵循“管超前、严注浆、短开挖、强支护、早封闭、勤量测”以及“先通风,再检测,后进洞”的施工原则。

4.2 工艺流程

Section A与B相连,与C邻近,相互干扰不大;主要施工顺序为:现场围挡→工作井围护桩施工(含止水桩)→冠梁及砼支撑梁施工(第一道支撑)→基坑开挖及支护→到达出口管棚工作面→砼支撑梁施工(第二道支撑)→出口导向墙施工→出口管棚施工→继续工作井开挖及支护→到达入口管棚工作面→入口导向墙施工→入口管棚施工→入口隧道(开挖、支护、防水、二衬施工)→出口(隧道开挖、支护、防水、二衬施工)。隧道开挖期间,应先入口后出口,进出口之间净距大于5m时可按正常施工组织,期间监控量测进工序,监控量测及超前地质预报指导隧道开挖。

5 关键工艺技术研究

通过调查分析,超长管棚施工工艺水平在马来西亚属于首例,施工质量控制水平极高,吉隆坡政府主管部门及业主坚决要求暗挖施工开挖作业不能采用任何爆破方案,最终只能采用机械式开挖,即劈裂棒(枪)+人工开挖相结合的方式。另马来当地分包商施工技术能力有限、工装设备匮乏,我们最终决定引进中国方案、中国设备以及作业队,并将管棚施工及隧道开挖设定为项目施工过程中的关键工序,尤其在境外复杂多变的环境下,务必高度重视,下面着重分析。

5.1 套管法管棚施工技术研究

5.1.1 坚持试验先行

为获取第一手施工工艺参数,按照业主、咨询单位的总体要求,调配国内工装设备、操作手,在施工现场设置试验工作井,模拟管棚成孔、导向纠偏、钢筋切除、封孔注浆、钻芯取样等工序,通过系统跟进,分析试验参数,充分掌握管棚设备工艺性能,为后续优化设计、设备选型、浆液配比、施工进度统筹安排以及管棚施工中可能遇到的问题制定预控措施发挥了积极指导作用。

5.1.2 导向墙

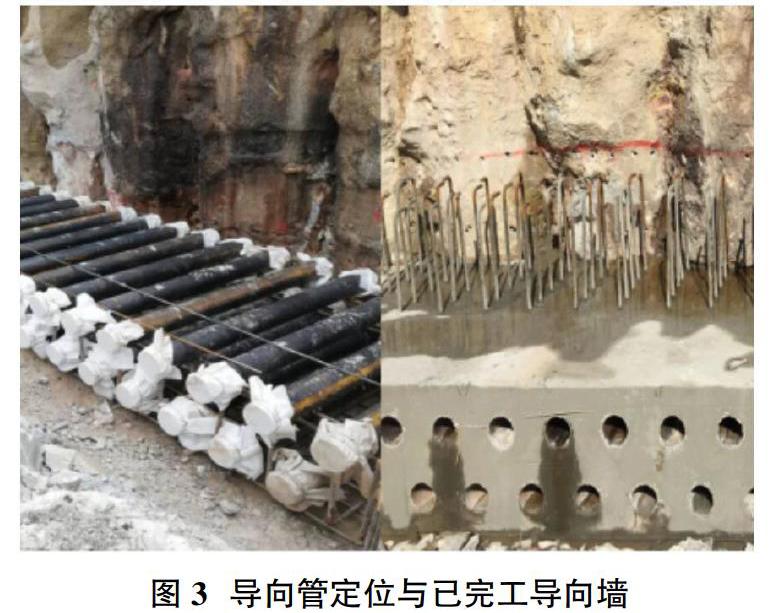

孔口管作为管棚的导向管,它安设的平面位置、倾角的准确度直接影响管棚的质量。导向墙应在开挖廓线以外施作,导向钢管长度为2m,直径166mm,壁厚5mm,与钢筋骨架焊接成整体,且嵌入咬合桩体50mm,防止浇筑混凝土时产生位移,经检验合格后浇筑导向墙混凝土。

5.1.3 钻进成孔

①该项目经调研和方案比选采用中国无锡金帆钻凿设备股份有限公司生产的YGL-C200型履带式工程钻机,该设备为全液压驱动、冲击动力头式钻机。

②钻机就位固定后,进行精确测量,确保钻机钻杆轴线与导向管轴线相吻合,提高钻孔精度。

③钻孔外套筒采用?准146mm反丝套管,并安装?准152的套管钻头,套管内采用?准89的内钻杆,并安装?准115钻头进行钻进施工。

④起钻时,钻机保持低速低压,待入孔2.0m后,适当加压,钻进原理为内钻杆带动钻头采用顶冲式钻孔,而套管带动套管钻头旋转钻孔,全程采用水循环工艺。钻孔采用隔孔施钻。

⑤为防止地下水土流失,控制沉降。在管棚施工时采用中小水量、低转速、中低压力、快速给进的钻孔原则。钻进时泵压控制在0.4~0.8MPa,泵量为20~50L/min为宜,保持中低压力,匀速中速钻进,并在管棚开孔后在孔口安装孔口回水阀,控制水压,确保钻孔时孔内回水量小于等于进水量,平衡孔内压力。

⑥钻进过程及时采用无线导向技术护航,通过钻头顶部预留的碳棒传感器与地面导向仪动态联控,对比钻进过程中的位置和方向同设计轨迹的差异,利用随时可调节方向的钻头改变钻进方向完成纠偏调整控制。

⑦隧道管棚施工鉆进时遇到SMART隧道抗浮锚杆(微桩)时,应退出全部钻杆及钻头,采用?准152金刚石钻头代替普通套管钻头继续钻进,钻穿锚杆后可换回普通套管钻头继续钻进。

⑧钻孔结束后,拔出内钻杆及钻头,装入?准108mm管棚钢管,由于采用套管成孔,成孔直径126mm,因此将108管棚装入孔内还是很容易的,通过钻机动力头旋转进入孔内,并在孔外导向墙位置预留300mm,方便注浆使用,放入管棚钢管后,即可拔出?准146套管,完成钻孔施工。

⑨钻进过程做好原始记录,及时对土(岩)体进行地质判断、描述,作为洞身开挖时的地质预测预报的参考资料,指导洞身开挖。

5.1.4 封孔注浆

对管棚进行注浆,以固结钢管周围的围岩,最终形成一个棚架支护体系,使管棚能起到支护作用。

①注浆原理。

管棚打设完毕后,调整孔口闭门装置,从孔口开始注浆。浆液采用水泥浆,浆液通过管棚,从管头钢管外环状间隙开始回流,管内空气则通过设置在孔口的密封装置上的排气孔排出。当排气孔流出浆液后,关闭排气孔,继续灌注浆液,使浆液充满钢管及周围的空隙。注浆要有保压措施,环状间隙保压靠单向阀与开关回水阀门及孔口密封,管棚内保压靠单向阀与孔口密封装置。

②浆液参数。

注浆浆液采用高细水泥浆,配比为水泥浆水灰比1:1,注浆压力0.5~0.8MPa,施工中应根据实际地质情况,在满足设计要求的情况下,对注浆参数适当调整。

③管棚注浆。

注浆设备安装流量控制器,注浆过程应严格按照设计压力进行,注浆时应徐徐加压,注浆标准为单管注浆量达到设计值或注浆压力达到终压并稳压10分钟以上,孔内不再进浆,表示已注满,注满后,浆液有时会从封口处均匀溢出。

5.2 隧道开挖、支护技术研究

Section A隧道从组织上应先下后上,即先开挖入口隧道、后开挖出口隧道(因入口隧道处于下方、出口隧道处于上方),均采用半断面开挖法。

5.2.1 液压劈裂开挖

①在掌子面采用钻机打设劈裂孔,孔间距0.5m,孔深4m。

②采用破碎锤优先在掌子面底部开挖形成有利临空面。

③采用液压劈裂棒自下而上逐层劈裂开挖。(图6)

④局部欠挖岩石采用28风钻人工打孔,配合劈裂枪微处理,确保断面限界符合设计要。

⑤挖掘机配合装载机将石渣运送至工作井,并通过长臂挖掘机输出至地面指定地点。

⑥隧道开挖遵循“短进尺、强支护、多循环”作业,每循环进尺控制在0.75~1m,以减少对地层的扰动。

⑦严格控制开挖内轮廓尺寸,保证开挖幅面規整,且予留沉降量,开挖过程应减少超挖,禁止欠挖。

5.2.2 初期支护

①根据隧道开挖石质情况,对掌子面采取初喷及时封闭,开挖安全步距按设计简算严格控制在1.8m内。

②初期支护采用H钢架,入口间距1m,出口间距0.75m,钢筋网采用?准8钢筋,网格间距200mm×200mm,设置2层钢筋网片,锁脚锚杆两边各4根L=3.5m的Φ25钢筋。

③钢架安装完后,经报检合格后,及时组织砼喷射,应分层多次进行,保证砼厚度符合满足要求。

④加强地表沉降观测、隧道监控量测及围岩等级判定施工管理,按期分析统计数据,为后续施工参数优化提供指导。

6 结束语

该项目采用的“长大管棚套管法施工技术研究”以及“硬岩液压劈裂棒施工技术研究”成果的成功应用,填补了马来西亚同类施工领域的空白,同时对浅埋暗挖隧道下穿城市主干道施工工艺固化、有效控制路面沉降等方面总结了安全可靠的技术经验,为企业“走出去”发挥了积极作用。

参考文献:

[1]刘敏.大管棚施工工艺及要点研究[J].黑龙江交通科技,2017(04).

[2]范道成.秦岭灞源特长隧道套管法大管棚施工技术[J].建筑技术开发,2013(12).

[3]牟锐.下穿公路隧道大管棚施工地表沉降研究[J].现代隧道技术,2012(03).

[4]雷瑾.液压劈裂机抗滑桩施工技术应用[J].江西建材,2015(04).

[5]黄志毅,张元海.临近既有线岩基抗拔桩非爆破成孔施工技术研究[J].工程质量,2016(08).

[6]祁世亮.隧道孤石处理技术应用研究[J].隧道建设,2010(01).