长链烷基苯磺酸盐合成工艺研究

2020-04-20李本高

李 伟,王 征,李本高

(中国石化石油化工科学研究院,北京 100083)

石油磺酸盐和重烷基苯磺酸盐为阴离子表面活性剂,在油田提高采收率应用中具有重要的地位[1-4],其主要作用是降低油水界面张力,而界面张力与表面活性剂的分子结构、相对分子质量、碳数分布等因素密切相关[5-9]。由于磺酸盐类表面活性剂的亲水基团固定为磺酸基,其亲水性能基本固定,如果要改变表面活性剂的亲水亲油平衡值(HLB),则只能改变表面活性剂中亲油基团,即苯环上烷基数目或烷基链碳数。为了匹配原油碳数,需要更长的烷基链提高其亲油性能。但是烷基链碳数越高磺化的难度越大[10-12],例如十二烷基苯磺酸钠,碳链长度为12,一般磺化工艺能够很好地解决其磺化问题,但是当原料中长烷基碳链数增加时,在原有磺化参数下磺化难度加大,只有通过增加酸烃比的方法来提高磺化率,磺化剂用量过大时,又容易发生过磺化反应。过磺化就是在苯环上连接了第二个磺酸基,因烷基链的位阻效应,第二个磺酸基连接在烷基的邻位即第一个磺酸基的间位上,形成烷基苯二磺酸。烷基苯二磺酸盐的表面活性比单烷基苯磺酸盐的表面活性要差。因此,长链烷基苯磺酸盐制备难度高。

本课题以烯烃和芳烃为原料、无水AlCl3为催化剂进行烷基化反应,利用磺化活性适中的发烟硫酸作为磺化剂进行磺化,考察各因素对烷基化产物收率和样品界面性能的影响,以便确定制备具有超低界面张力的长链烷基苯磺酸盐的最佳工艺路线。

1 实 验

1.1 烷基化反应

1.1.1 试剂和原料浓盐酸、硫酸、氯化钠、无水三氯化铝均为分析纯,购自国药集团化学试剂有限公司。单环芳烃和直链α-烯烃,化学纯,购自北京百灵威化学技术有限公司。

1.1.2 试验方法向反应器中加入单环芳烃,再加入无水三氯化铝催化剂,搅拌升温至一定温度,让催化剂分散均匀,然后向反应器中通入干燥的HCl气体,再利用恒压滴液漏斗,向反应器中缓慢滴加直链α-烯烃,滴加完直链α-烯烃后升温至反应温度,反应一定时间后,用布氏漏斗抽滤、分离出催化剂,再用热水将产物洗涤至中性。最后,采用旋转蒸发仪蒸出多余的单环芳烃和未反应的直链α-烯烃。

1.2 磺化反应

1.2.1 试剂和原料发烟硫酸、氢氧化钠均为分析纯,购自国药集团化学试剂有限公司。

1.2.2 试验方法向三口烧瓶中加入烷基化产物,机械搅拌下升温至反应温度,量取一定量的发烟硫酸,用恒压滴液漏斗滴加到三口烧瓶中,控制滴加速率,滴加完毕后,再反应一定时间。反应结束后,将产物转移到分液漏斗中静止分酸,最后滴加氢氧化钠溶液中和磺化物至pH为7~8,搅拌得到产品。

1.3 界面性能测定

1.3.1 试剂和原料氯化钠、碳酸氢钠、硫酸钠、氯化钙、氯化镁,均为分析纯,购自国药集团化学试剂有限公司。

1.3.2 试验方法采用矿化度为10 000 mg/L的配方水分别配制质量分数为0.3%的长链烷基苯磺酸盐、石油磺酸盐和重烷基苯磺酸盐溶液。在模拟地层温度(70 ℃)条件下,将配制的各个磺酸盐溶液注入到旋转测试管中,然后将原油注入到旋转测试管中,在TX500C型全量程界面张力测量仪上测定油水界面张力,转速为 5 000 r/min。每隔1 min自动采集数据一次,连续测定,一直到油水界面张力值稳定或油滴断链。

2 结果与讨论

2.1 烷基化反应工艺的确定

长碳链烯烃与芳烃的烷基化反应中,催化剂对产品的收率和质量有着决定性的影响。常用的催化剂有金属氯化物(如AlCl3)、质子酸(如HF、H2SO4)、固体酸(如分子筛催化剂、磷酸硅藻土)、阳离子交换树脂、离子液体等。考虑到试验的安全性和放大生产的可靠性,本研究选用无水AlCl3为催化剂,同时加入干燥的HCl气体作为助催化剂。

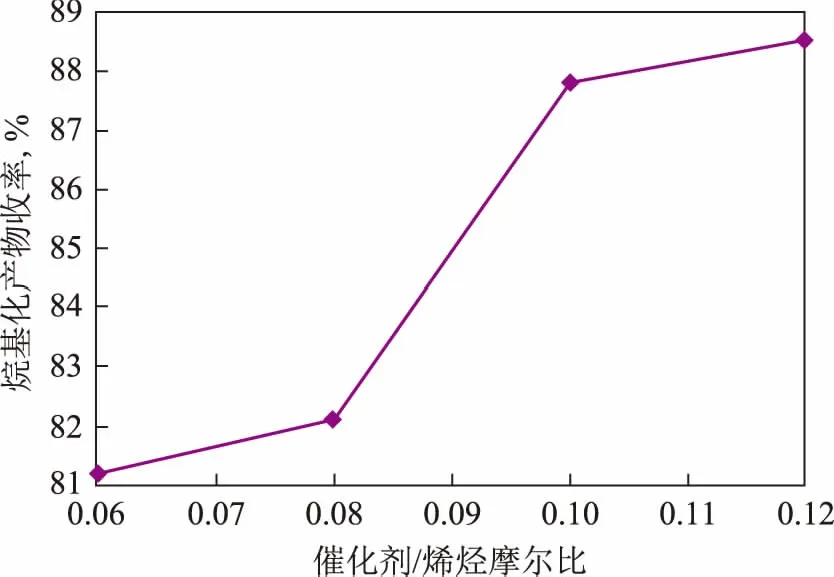

2.1.1 催化剂用量对烷基化产物收率的影响在反应温度为60 ℃、反应时间为2 h、芳烃/烯烃摩尔比为10、助催化剂加入速率为4 mL/s条件下,考察催化剂/烯烃摩尔比对烷基化产物收率的影响,结果见图1。

图1 催化剂用量对烷基化产物收率的影响

从图1可以看出,随着催化剂用量的增加,烷基化产物收率增加。当催化剂/烯烃摩尔比增加至0.1时,烷基化产物收率增加明显,而继续增加催化剂用量烷基化产物收率增加不明显,综合考虑烷基化产物收率和经济性可确定催化剂/烯烃摩尔比为0.1。

2.1.2 助催化剂加入速率对烷基化产物收率的影响在反应温度为60 ℃、反应时间为2 h、芳烃/烯烃摩尔比为10、催化剂/烯烃摩尔比为0.1的条件下,考察助催化剂加入速率对烷基化产物收率的影响,结果见表1。

从表1可以看出,助催化剂的加入速率对烷基化产物收率影响不大。主要由于烷基化反应是烯烃先与催化剂和助催化剂形成络合物,再与芳烃生成不稳定的中间体,经过酸解,生成烷基苯。HCl虽然在AlCl3催化作用中起到重要的作用,但是由于催化剂的用量很少,在考察的助催化剂加入速率条件下都能满足以上的反应过程,所以对烷基化产物收率的影响不是很大。

2.1.3 芳烃烯烃摩尔比对烷基化产物收率的影响烯烃在无水AlCl3存在下与苯进行烷基化反应。苯的烷基化反应属苯环上的亲电取代反应,在引入一个烷基后,由于烷基的推电子效应,使苯环上的电子云密度增加,烷基化反应更容易进行,从而易生成二烷基苯。为避免二烷基苯的生成,原则上应使芳烃原料过量。

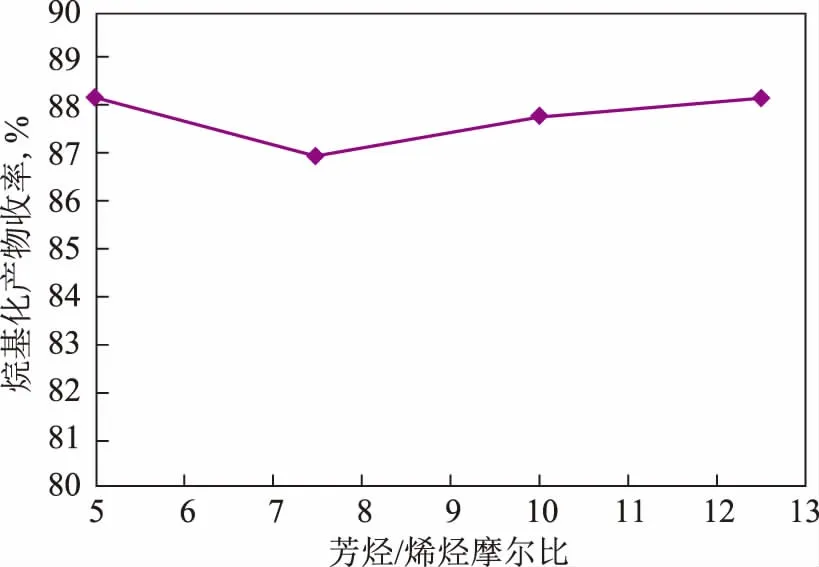

在反应温度为60 ℃、反应时间为2 h、催化剂/烯烃摩尔比为0.1,助催化剂加入速率为4 mL/s的条件下,考察芳烃/烯烃摩尔比对烷基化产物收率的影响,结果见图2。

图2 芳烃烯烃比对烷基化产物收率的影响

从图2可以看出,当芳烃/烯烃摩尔比大于5时,对烷基化产物收率的影响不大,考虑到减少副产品的生成,该比例越大越好,但为了减少后处理的量,确定芳烃/烯烃摩尔比为10。

根据以上试验,确定烷基化反应的最佳工艺条件是:反应温度60 ℃,反应时间2 h,芳烃/烯烃摩尔比10,催化剂/烯烃摩尔比0.1,助催化剂加入速率4 mL/s,并尽量减少催化剂的吸潮机会。

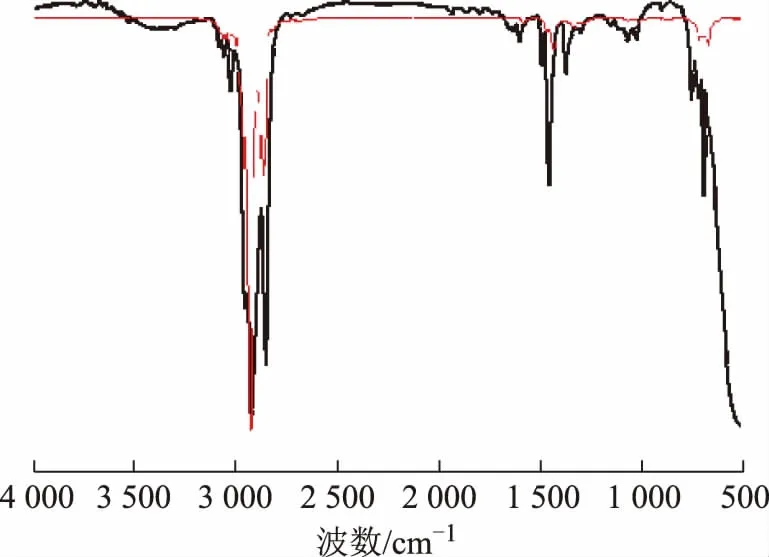

在最佳工艺条件下利用纯物料制备得到烷基苯,其红外光谱如图3所示。从图3可以看出,对比烷基苯标准图谱(见图中红线)可知,在波数2 850~2 960 cm-1处出现烷烃的碳碳单键的伸缩振动峰,在波数1 000~1 250 cm-1处出现的峰为芳环上C—H面内弯曲振动峰,波数1 600 cm-1和1 453-1处的峰为苯环的C─C伸缩振动峰,波数699 cm-1和759 cm-1处的峰为单取代芳环的特征峰。合成的烷基苯的特征吸收峰基本和标准图谱吻合,说明最佳工艺条件下可以制备得到需要的目标产物。

图3 烷基苯的红外光谱

2.2 磺化反应工艺的确定

常用的磺化剂有发烟硫酸、三氧化硫和氯磺酸等。不同的磺化剂,对磺化反应速率、产品质量和控制过程的影响不同。表2列出了几种磺化剂磺化反应的优缺点。

表2 几种磺化剂磺化反应的优缺点

由于发烟硫酸的磺化反应性能相对温和,在实验室内反应的可操作性强,故本研究选择发烟硫酸作为磺化剂。

2.2.1 反应温度和反应时间的确定磺化反应的温度并不苛刻,可以在26~120 ℃之间,更佳的温度范围是37~93 ℃,最佳的温度范围是54~82 ℃。本试验选择反应温度为50 ℃。一般反应时间不应低于2 h,时间过短,反应不完全;时间过长,则容易发生多磺化等副反应,从而降低反应产品的收率及质量,确定反应时间为4 h。

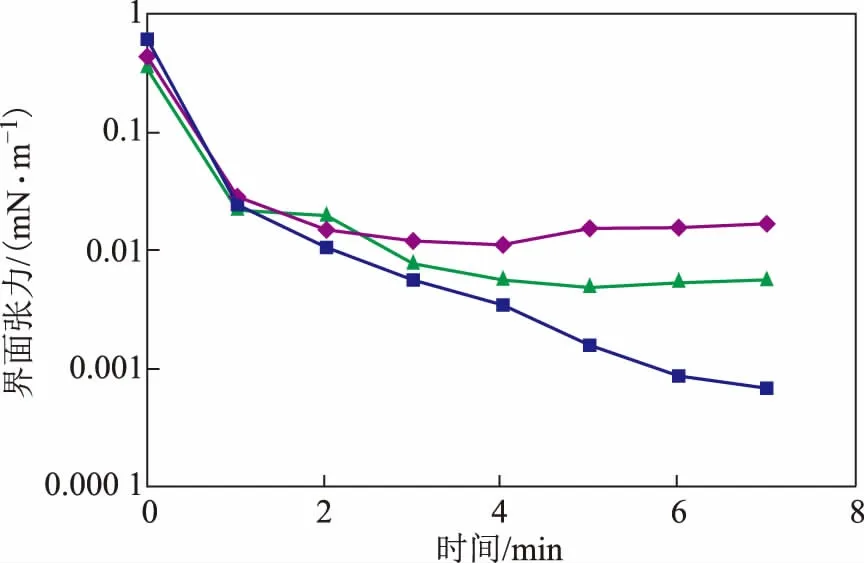

2.2.2 油酸质量比对界面张力的影响发烟硫酸是高效的磺化试剂,同时也是很强的酸性氧化剂,其用量对产物性能影响最大,直接关系到样品的界面活性和溶解性。在其他反应条件不变的情况下,考察油/酸质量比对样品界面张力的影响,结果见图4。

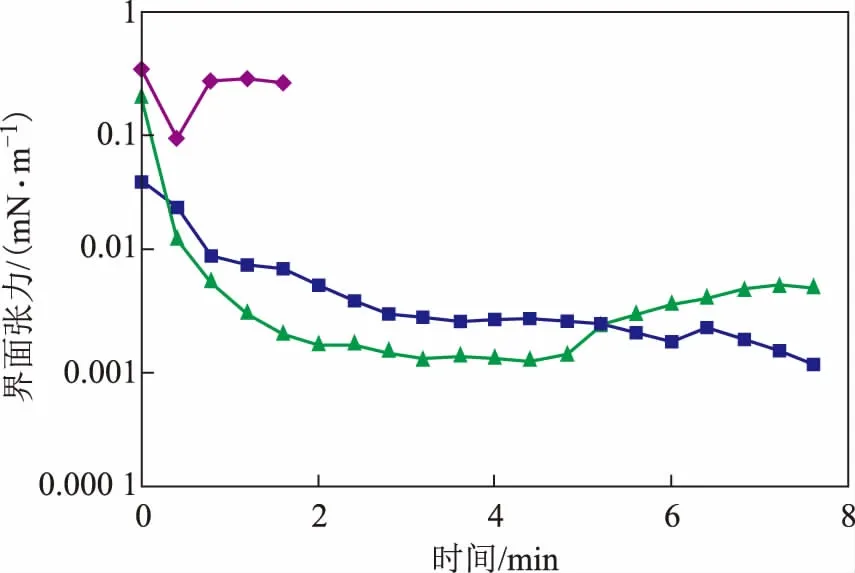

图4 油/酸质量比对样品动态界面张力的影响油/酸质量比: ◆—1.25; ■—1.875; ▲—3.75

从图4可以看出:当油/酸质量比为1.875时,样品的界面张力最小,这时样品的亲水亲油性相对平衡,所以容易在油水界面上积聚,界面活性好;当油/酸的比例较小时(油/酸质量比为1.25),磺化时可能接上多个磺酸基,亲水性过强,磺酸盐分子过多地进入水相中,进入油相的表面活性剂减少,影响其在油水界面的分布,导致界面活性不高;当油/酸的比例较大时(油/酸质量比为3.75),只有部分原料发生磺化反应,亲水基团过少,导致磺酸盐表面活性剂较难进入水相,亲水性不足,影响其在油水界面的排列,影响产品界面性能。因此,最佳的油/酸质量比为1.875。

2.2.3 加酸速率对界面张力的影响反应过程中,体系的硫酸和SO3浓度对反应影响很大,如果加酸过慢,硫酸和SO3浓度低,磺化反应能力差,反应几乎不能进行;但是如果加酸过快,硫酸和SO3浓度过高,其反应活性极强,容易使原料发生多磺化、焦化和氧化等副反应,影响样品的界面性能。在其他反应条件不变的情况下,考察加酸速率对样品界面张力的影响,结果如图5所示。从图5可知,当加酸速率为0.05 mL/s时样品界面性能最好,随着测量时间延长,界面张力持续降低;当加酸过快时,由于副反应增加,样品性能较差;当加酸速率为0.012 5 mL/s时,界面张力随测量时间延长出现先降低后收缩的趋势。因此,最佳的加酸速率为0.05 mL/s。

图5 加酸速率对样品动态界面张力的影响加酸速率,mL/min: ◆—0.1; ■—0.05; ▲—0.012 5

经试验测定,石油磺酸盐的界面张力为0.011 99 mN/m,重烷基苯磺酸盐的界面张力为4.087 81 mN/m,而以最佳工艺条件制备得到的长链烷基苯磺酸盐的界面张力为0.001 5 mN/m,显然该样品的界面张力值达到1×10-3mN/m数量级的超低界面张力值。

3 结 论

以烯烃和芳烃为原料,确定烷基化反应的最佳工艺条件:反应温度为60 ℃,反应时间为2 h,芳烃/烯烃摩尔比为10,催化剂/烯烃摩尔比0.1,助催化剂加入速率为4 mL/s。最佳磺化工艺条件:发烟硫酸为磺化剂,反应温度为50 ℃,反应时间为4 h,油/酸质量比为1.875,加酸速率为0.05 mL/s。制备得到的长链烷基苯磺酸盐样品界面性能优于石油磺酸盐和重烷基苯磺酸盐,界面张力值达到1×10-3mN/m的超低界面张力值。