一种硅烷改性聚氨酯三防漆的研制与性能研究*

2020-04-19李亚起魏柳荷刘兴江李禹函

李亚起 魏柳荷 刘兴江 李禹函

(郑州大学化学学院绿色催化中心 郑州市弹性密封材料重点实验室 河南郑州 450001)

电路板三防漆(Conformal Coating)是一种特殊涂料,涂覆于电路板的表面,形成一层轻薄致密、坚韧绝缘的保护层,用于电路板的防护,使其免受坏境的侵蚀[1]。三防漆漆膜具有良好的耐高低温性能以及优异的绝缘、防潮、防漏电、防震、防尘、防腐蚀和防老化等性能[2]。目前中国市场上完全符合行业要求的三防漆主要依赖价格高昂的国外品牌产品。因此,开发一种实用且成本较低的三防漆能打破国外垄断,具有较大的市场潜力。

聚氨酯漆具有优良的电绝缘、防潮、耐盐雾腐蚀性能和高附着力的优点,可用于三防漆,但是耐高温性能稍差。一般来说,聚酯型聚氨酯耐热性优于聚醚型,尤其是聚碳酸酯型聚氨酯耐热性最为突出[3]。有研究表明,采用硅烷改性的聚氨酯具有更优良的耐热性[4]。本实验从分子结构设计角度出发,先采用聚碳酸酯二醇与改性MDI合成含端NCO基团的预聚体,然后用含仲氨基的硅烷偶联剂对其进行封端,借助链末端的硅氧烷基进行湿气固化,固化过程中不释放CO2,无气泡产生,交联结构中含Si—O—Si键,以赋予该三防漆优异的耐候、耐水和耐高温性能。

1 实验部分

1.1 主要原料

改性MDI(牌号W8223),工业级,万华化学(北京)有限公司;二苯基甲烷二异氰酸酯(MDI),工业级,万华化学集团股份有限公司;异佛尔酮二异氰酸酯(IPDI),工业级,德国拜耳公司; 聚碳酸酯二醇(PCDL,UH-100和UH-200,相对分子质量分别为1 000 和2 000),工业级,济宁华凯树脂有限公司;聚氧化丙烯二醇(PPG-1000,相对分子质量1 000),工业级,江苏省海安石油化工厂;丙二醇甲醚醋酸酯(PMA),工业级,山东光谷新材料有限公司;二丁基二氯化锡,分析纯,阿拉丁试剂有限公司;硅烷偶联剂Y-9669,工业级,迈图高新材料集团。

1.2 实验步骤

向四口烧瓶中加入熔化好的聚碳酸酯二醇,抽真空(表压-0.1 MPa)并加热到110 ℃保持2 h;降温到85 ℃,充入氩气解除真空,加入改性MDI W8223,80 ℃下反应1 h;降温到60 ℃,加入催化剂二丁基二氯化锡,反应45 min;降温到40 ℃,加入硅烷偶联剂Y-9669,反应30 min;依次加入一定量的溶剂、表面活性剂、荧光剂和流平剂等助剂,搅拌均匀;降温出料,倒入充满氩气的塑料瓶中备用。

1.3 聚氨酯三防漆的性能测试方法

黏度采用NDJ-8S黏度计测定,在室温下进行,采用1#转子,连续测3次取平均值。

表干时间根据GB 1728—1979中表面干燥时间测定乙法进行测试,即指触法测定。

外观根据GB/T 1981.2—2009中外观测试方法的涂片法测定。

储存稳定性测试:将三防漆倒入塑料瓶中,在室温下密封保存,30 d后观察是否有黏度明显增大、凝胶、固化等现象。

耐高温性测试:将三防漆涂在电路板上,完全固化后在真空干燥箱130 ℃保温2 h,观察是否有黄变、裂痕等现象。

漆膜附着力根据GB/T 9286—1998中漆膜的划格实验法测定[5]。

耐酸碱性根据GB/T 1763.2—1989漆膜耐化学试剂性测试法中耐酸碱性能测试方法测定[6]。

耐盐雾性根据GB/T 2423.17—2008电工电子产品环境试验盐雾测试方法测定。

体积电阻率根据GB/T 1410—2006固体绝缘材料体积电阻率试验方法测定。

击穿电压根据GB/T 1408.1—2006绝缘材料电气强度试验方法测定。

2 结果与讨论

2.1 实验方案的优化设计

通过正交实验对实验方案进行优化。本实验中将异氰酸酯的种类、低聚物多元醇的种类、异氰酸酯指数(NCO基团与OH基团的摩尔比,即R值)和改性比例(硅烷偶联剂/端NCO基团的摩尔比)作为正交因素设计实验,分别记为A、B、C、D,各因素选择3个平行值,因素水平值选择见表1。

表1 聚氨酯三防漆方案设计因素水平表

采取L9(34)设计正交实验,结果见表2。

表2 L9(34)正交实验结果

2.2 实验结果分析

采用极差分析法对正交实验结果进行分析。其中r反映因素的水平变动幅度,r值越大,说明该因素对试验指标的影响越大。分别对黏度和表干时间运用极差法进行分析,结果见表3和表4。表中K1(A)数据表示A因素1水平所对应的试验指标之和,k1(A)为K1(A)的平均值,依此类推。

从表3和表4结果中可以看出:若要求黏度低则最优水平组合为A3B3C1D1;若要求表干时间短则最优水平组合为A2B1C1D1。这需再结合三防漆的产品要求和关键性能,确定最终的最优组合。首先从因素A看,A3系列产品表干时间太长,A2系列产品储存稳定性差,因此取A1作为最优水平。从因素B看,对低黏度最有利的为B3,对短表干时间最有利的为B1,但是对于A1B3组合得到的产品表干时间长,表面发粘,因此取B1为最优水平。从因素C和因素D看,对短表干时间和低黏度最有利的分别为C1和D1。综上分析,确定最佳实验方案组合为A1B1C1D1,即选择改性MDI W8223和聚碳酸酯二醇PCDL UH-100并以R=2.2来合成预聚体,用含仲氨基的硅烷偶联剂Y-9669对预聚体进行全封端改性,可以得到性能最优的聚氨酯三防漆。

表3 黏度的极差分析

表4 表干时间的极差分析

2.3 红外光谱分析

随着聚氨酯三防漆合成反应的进行,对不同阶段合成产物进行红外光谱分析,红外谱图见图1。曲线a是在UH-100与W8223反应1 h后测得;曲线b是在加入二丁基二氯化锡催化剂45 min后测得;曲线c为加入Y-9669反应30 min后测得;曲线d为反应结束后测得。

图1 聚氨酯三防漆合成中的红外谱图

由图1可以看出,随着反应的进行,2 272 cm-1处的NCO基团的特征红外吸收峰逐渐减弱直至消失,说明NCO基团已经全部反应完全。

2.4 溶剂的选择

溶剂可调节体系黏度、改善工艺和产品表面性能。在使用“氨酯级溶剂”[7]的前提下,依据溶解度参数相近、极性相似、快速挥发的原则选择溶剂。通过考察相同配方与合成条件下采用不同溶剂制得的三防漆的表干时间来确定最佳溶剂,固含量为30%,结果见表5。

表5 溶剂对三防漆表干时间的影响

实用三防漆的表干时间要求不大于30 min。由表5可知,只有采用丁酮、乙二醇甲醚醋酸酯和丙二醇甲醚醋酸酯为溶剂制得的三防漆的表干时间符合要求;其他溶剂挥发慢,导致表干时间长,难以满足施工要求。其中丙二醇甲醚醋酸酯是一种无公害的高级溶剂,比乙二醇甲醚醋酸酯和丁酮更环保,被广泛应用于油墨、涂料行业。因此选用丙二醇甲醚醋酸酯作为该三防漆的溶剂。

2.5 固含量对性能的影响

三防漆的防护作用本质上由成膜树脂决定,但固含量对三防漆的施工性如漆的黏度和表干时间以及漆膜的附着力有重要影响。本组实验考察了固含量的影响,结果见表6。

表6 固含量对聚氨酯三防漆性能的影响

由表6可知,固含量在20%~50%范围内,漆膜的附着力均能满足要求。当固含量增加,溶剂减少,溶剂挥发所需时间短,表干时间缩短。当固含量较高时,三防漆的流平性变差,影响表面涂敷性,并且增加固含量将提高三防漆的产品成本。综合考虑黏度、表干时间和成本因素,本三防漆体系固含量控制在25%~35%之间较为合适。

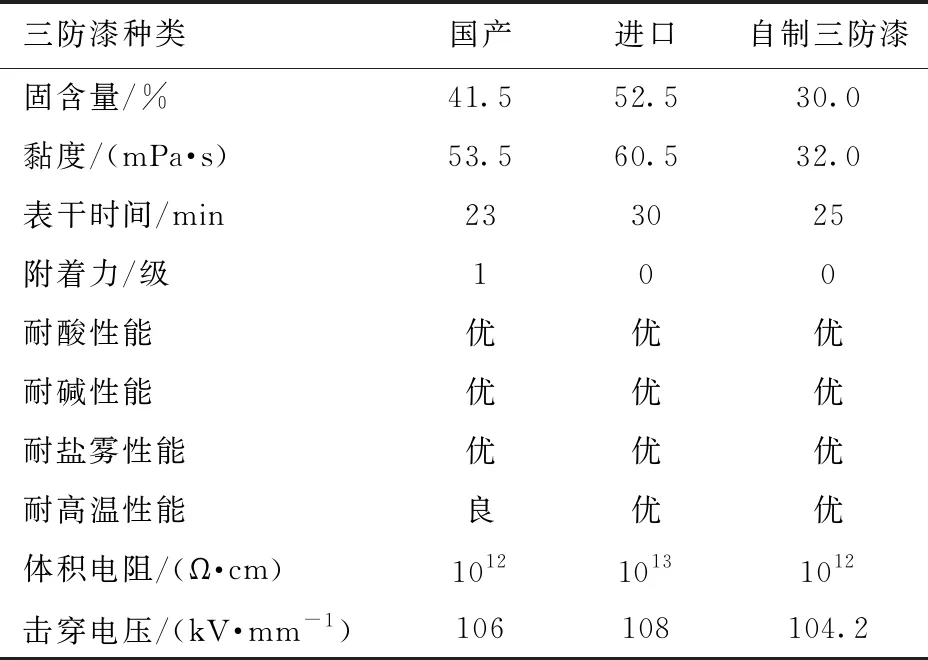

2.6 与市售产品性能比较

表7是自制三防漆与2种市售聚氨酯三防漆的性能对比。

表7 自制三防漆与市售聚氨酯三防漆对比

由表7可知,自制三防漆与进口产品性能相当,优于国内同类产品。该三防漆黏度小,方便施工;固含量低,成本优势明显。

3 结论

(1)从分子设计角度出发,采用聚碳酸酯二醇PCDL UH-100和改性MDI W8223,以异氰酸酯指数2.2合成聚氨酯预聚体,并用硅烷偶联剂Y-9669对预聚体进行封端,得到具有优异的耐候、耐高温性能的硅烷改性聚氨酯三防漆。

(2)采用丙二醇甲醚醋酸酯作溶剂,当固含量在25%~35%之间,制备出的聚氨酯三防漆黏度小,表干时间短,附着力优异。

(3)自制聚氨酯三防漆的漆膜具有优异的耐酸碱、耐盐雾、耐高温以及电绝缘性能。