关于锅炉点火稳燃技术的讨论

2020-04-13刘巍

刘巍

【摘要】锅炉最低负荷主要取决于燃烧稳定性。根据国家能源局对火电灵活性改造的要求及集团公司的相关要求,实施灵活性改造后,机组深度调峰能力需达到30%负荷以下,原则上要达到25%负荷。论文主要是保证该电厂1号锅炉在冷炉点火时不投或少投大油枪,节约大量燃油,在最低稳燃负荷(130MW)以下助燃时保证锅炉稳定燃烧,且不对尾部脱硝、空预器、电除尘及脱硫等系统造成不利影响。

【Abstract】Boiler minimum load mainly depends on combustion stability. According to the requirements of the national energy administration on the flexible transformation of thermal power and the relevant requirements of the group company, after the implementation of the flexible transformation, the unit's deep peak-shifting capacity should be less than 30% of the load, in principle, to reach 25% of the load. The main purpose of this paper is to ensure that the No.1 boiler of this power plant does not throw large oil gun or less during the ignition of cold furnace, which can save a lot of fuel oil and ensure the stable combustion of the boiler when the lowest stable combustion load (130MW) is lower than the combustion, and does not cause adverse effects on the denitration of the tail, air preheater, electric dust removal and desulfurization systems.

【关键词】稳燃;等离子点火;富氧少油点火;富氧等离子点火

【Keywords】stable combustion; plasma ignition; ignition with oxygen and less oil; oxygen-rich plasma ignition

【中图分类号】TM621 【文献标志码】A 【文章编号】1673-1069(2020)01-0192-02

1 某电厂稳燃系统现状及分析

某电厂1号锅炉设计煤种和目前燃用煤种均为贫煤(干燥无灰基挥发份仅为19%左右),对该电厂1号机组进行的低负荷运行试验的结果表明,1号机组在140MW负荷以上脫硝系统入口烟温大于催化剂最低许用温度(320℃)低负荷(130MW以下)运行须投用少油点火系统稳燃(低负荷下长时间投用少油对尾部脱硝、电除尘及脱硫等系统的影响未进行验证)。

为了提高机组运行灵活性,增强机组灵活启停及低负荷稳燃、运行能力,须增设一套点火及稳燃系统,与现有少油点火及稳燃系统互为备用,当C层系统出现故障时,新增的一套点火、稳燃系统可及时投入,避免机组无法按时启动或非停,而且一定程度上可以减少耗油量。

2 火力发电厂的三种稳燃技术

2.1 大功率等离子点火稳燃技术

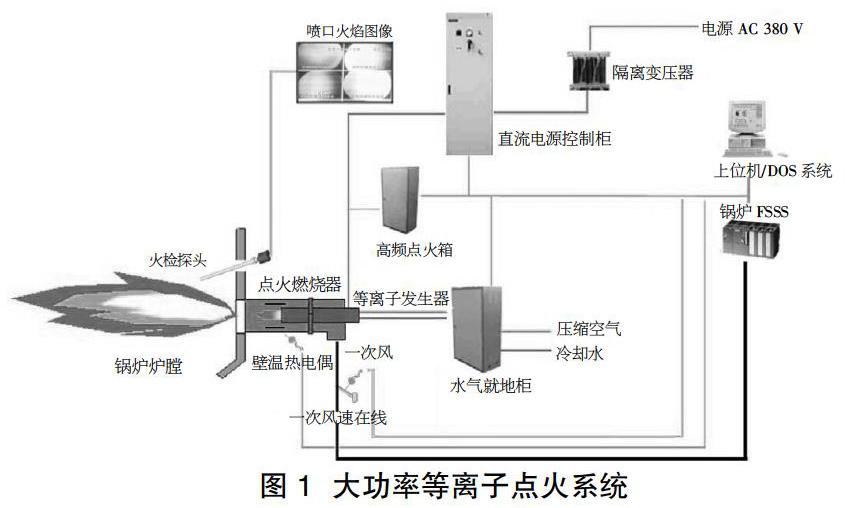

等离子点火系统的原理是利用直流电将以载体风为介质的气体电离,产生功率稳定、定向流动的直流空气等离子体,该等离子体在燃烧器的一级燃烧筒中形成温度大于4000K、梯度极大的局部高温区,煤粉颗粒通过该等离子“火核”受到高温作用,能在3~10s内迅速释放出大量挥发份,同时也使煤粉颗粒破裂粉碎。挥发份迅速燃烧释放热量,从而使煤粉碳颗粒着火燃烧。

与传统的煤粉燃烧器不同,等离子点火燃烧器是借助等离子发生器产生的高温等离子体来点燃煤粉的,属内燃型燃烧器。等离子点火燃烧器在煤粉进入燃烧器的初始阶段就用高温等离子体将煤粉点燃:在建立一级点火燃烧过程中,将经过浓缩的煤粉送入等离子体高温火核中心区域,高温等离子体同浓煤粉混合,伴随的热化学反应过程,提高煤粉释放的挥发份的含量,强化了燃烧过程;后续的煤粉在燃烧器内分级被点燃、火焰逐级放大,可在燃烧器喷嘴处形成3~5m长的火焰(与给粉量有关)。等离子点火系统如图1所示。

锅炉大功率等离子体点火稳燃节油技术改造以后,预期:①通过冷炉热一次风送粉,减少锅炉冷态启动耗油。②机组深度调峰低负荷助燃时节约燃油。③减少油污产生,对锅炉尾部受热面、脱硝、除尘器及脱硫浆液不会造成污染,可以在点火初期就投入除尘器等环保设备。另外,由于减少油枪的投入数量和时间,减少耗油量,不但可以达到节省燃油消耗的目的,而且可在一定程度上有效解决未燃尽油污对脱硝、除尘、脱硫等设备的污染,增强锅炉运行的安全性。

2.2 富氧少油点火技术

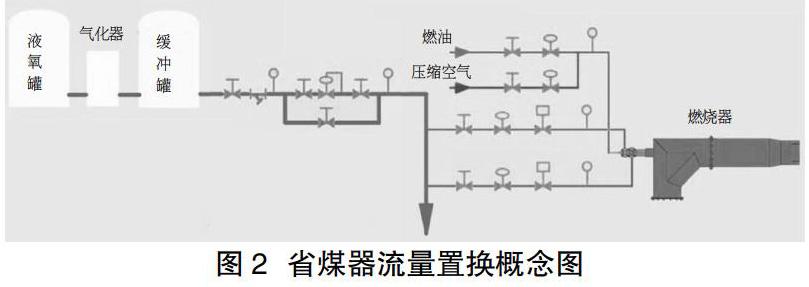

少油点火技术的原理:在距煤粉燃烧器喷口前一定距离一次风管的中心插入油燃烧器,点火时由油燃烧器产生的高温油火焰将通过煤粉燃烧器的一次风粉瞬间加热到煤粉的着火温度,一次风粉混合物受到高温油火焰的冲击,挥发份迅速析出同时开始燃烧,挥发份的燃烧放出大量的热,补充了此间消耗的热量,并持续对一次风粉进行加热,将其加热至高于该煤种的着火温度,从而使煤粉中的碳颗粒开始燃烧,形成高温火炬喷入炉膛[1]。该油燃烧器是由航空发动机的高压强制配风油燃烧器发展而来的低压强制配风油燃烧器,通过分级强制配风使其发出高温火焰,火焰表面温度测定为1520℃,中心温度不低于1800℃,油燃尽率99%以上。油燃烧器出力范围在20~400kg/h。

根据该电厂1号锅炉的实际情况,考虑在锅炉A层配套安装富氧少油点火燃烧器。富氧少油点火系统如图2所示。富氧少油点火系统包括氧站、富氧煤粉燃烧器、富氧油燃烧器、氧气输送管路系统、燃油及吹扫系统、燃烧器壁温在线监测系统、一次风速在线监测系统和控制系统、压缩空气系统、冷炉启磨系统、控制系统等。

富氧少油点火技术有以下优点:

①可以在很大程度上解决点火初期燃尽率偏低和劣质煤点火的问题。②对于劣质煤的点火,加入局部富氧空气,能降低其着火温度,同时促进挥发份和焦炭的燃烧。对劣质煤尤其是无烟煤点火,通过富氧技术的应用,可以进一步降低启动油枪的出力,使其更容易燃尽。③局部富氧还能进一步促进小油枪的燃烧,产生更高温度的火焰,强化点火能力。④在需要低负荷稳燃时,可以首先通过加入富氧来支持燃烧稳定,极大地降低稳燃油耗。⑤初期投资较少,节油效果显著,运行维护方便。富氧少油点火技术的缺点是需要增加氧站及氧气输送管道,仍然需要一定的燃油,安全性方面不及等离子点火技术。

2.3 富氧等離子点火技术

富氧等离子点火技术是富氧燃烧技术与传统的等离子体点火技术的有机结合,即根据裕华热电煤种挥发份偏低的实际情况,不但提高等离子点火功率,而且在等离子体点燃煤粉的过程中,适当位置加入强助燃剂——纯氧,可以极大地改善点火效果,拓展等离子体点火对煤质、运行参数的适应性[2]。

富氧等离子点火技术正是利用了纯氧的强助燃特性,在等离子体点火燃烧器的分级燃烧室内喷入纯氧,喷氧管呈环形对称布置,每一支喷氧管在局部都会形成一个剧烈燃烧的区域,该区域内不仅仅挥发份参与燃烧,焦炭也在短时间内燃烧并释放出更多的热量,可以认为每一个喷氧管相当于一个点火源,大大提升了等离子体燃烧器的点火能力,并提高了锅炉启动初期煤粉燃烧效率,降低了未燃尽煤粉在尾部烟道和空预器发生二次燃烧的可能性。

富氧等离子点火技术的氧气来源于液态氧气化,系统主要包括液氧罐、气化器、氧气输送管路、压力变送器、阀门(关断阀、逆止阀、安全阀及就地氧气分支的阀门、仪表组件等)。依据该电厂的实际情况,可将A层共4只主煤粉燃烧器改造成富氧等离子点火燃烧器,并布置相应的氧气系统。富氧等离子点火燃烧器示意图如图3所示。

新型富氧等离子点火燃烧器,采用两级加氧助燃,设计等离子发生器功率调节范围为120~200kW,煤种的适应能力大大增强[3]。该技术可稳定点燃Aad≤40%,Vdaf≥16%的贫煤或劣质烟煤。同时,新燃烧器在结构上进行了优化,防结渣及抗磨损能力进一步提升。由于氧气系统始终处于待压状态,能满足锅炉随时点火和稳燃需要,富氧助燃还可以根据煤质变化调整氧量,在低负荷稳燃阶段可以采用只投用富氧不投用等子的方式助燃,运行方便灵活,适应范围宽,改造后将大大提高机组运行灵活性。

3 结语

针对该电厂1号锅炉的实际情况及燃用煤质的情况,大功率等离子点火稳燃技术、富氧少油点火技术和富氧等离子技术三种方案在技术上均是成熟可行。

【参考文献】

【1】国能综电力[2016]397号.关于下达火电灵活性改造试点项目的通知[Z].

【2】GB 50030—2013氧气站设计规范[S].

【3】GB 13223—2011火电厂大气污染物排放标准[S].