松籽油的干式酶法提取工艺优化与理化性质分析

2020-04-08祖述冲

祖述冲

(东北林业大学森林植物生态学教育部重点实验室,哈尔滨 150040)

红松(PinuskoraiensisSivb.ct Zucc)为松科(Pinaceae)松属(Pinus)植物,主要的分布范围是中国小兴安岭及长白山地区,红松籽是红松成熟种子去皮后得到的种仁[1]。红松籽含有丰富的营养成分,含油脂60%~69%、蛋白质13%~20%,还有多种维生素及生理活性物质等[2]。松籽油中含不饱和脂肪酸高达90%[3],包括亚麻酸、亚油酸、二十碳五烯酸、花生四烯酸及一种独特的脂肪酸—皮诺敛酸,松籽油含有14%~19%的皮诺敛酸[4],对于治疗便秘、风湿性关节炎有一定疗效,同时具有降低血脂[5~7]、抑制食欲的功效[8~10],近一步达到减肥效果[11]。松籽油也富含n-3/n-6多不饱和脂肪酸亚麻酸以及多种脂溶性的抗氧化成分[12]。

目前,关于松籽油的提取,多用溶剂法[13]、压榨法[14~15]、新型的水酶法[16~17]等。但以上方法均存在诸多缺陷,溶剂法存在溶剂残留,对于食用来说,存在较大缺陷。压榨法避免了使用溶剂,但是出油率低,剩余籽粕中残油率很高,存在原材料浪费。水酶法作用条件温和,不使用有机溶剂,更加环保经济,但水酶法仍有一个问题,用水量较高导致后期油水分离操作复杂。本实验采用的干式酶解法,是用极少量的水去溶解酶,然后利用酶解的方法提取松籽油,且本方法具备水酶法的全部优势,不仅操作简便安全而且油品质较高,同时由于用水量极低,离心处理便可得到具有松籽清香味的松籽油。同时,利用单因素法优化其提取工艺参数,以获得品质好、得率高的提取条件。

1 材料与方法

1.1 实验材料

1.1.1 原料与试剂

脱皮红松籽仁采自长白山地区,恒温4℃保存;固体酶制剂:中性蛋白酶(100 U·mg-1)、碱性蛋白酶(200 U·mg-1)、纤维素酶(400 U·mg-1)、α-淀粉酶(40.0~60.0 U·mg-1)、果胶酶(BR,500 U·mg-1)、半纤维素酶(20 000 U·mg-1)和糖苷酶(10万U·mg-1)均购自上海源叶生物科技有限公司;正己烷为Thermo Fisher Scientific(HPLC级);石油醚、乙醇、乙酸乙酯等购自Tianjin Kemiou Chemical Reagent Co.(分析纯);去离子水为实验室自制。

1.1.2 仪器与设备

螺旋压榨机为六木榨油机厂SG30-2DS型榨油机;长沙英泰仪器有限公司GL21M高速离心机;7890A-5975C气相-质谱联用仪;UV-5500PC紫外可见分光光度计;DENVER型电子分析天平;DRHH-JB6电热恒温水浴锅等。

1.2 实验方法

1.2.1 原料预处理

拣选成熟、饱满、无病虫害的红松籽油籽脱壳后粉碎,粉碎过程中应避免高速摩擦生热影响红松籽油品质。将红松种仁粉置于60℃的烘箱内过夜干燥,干燥的红松种仁粉过筛并分装于密封袋内,密封保存在4℃冰箱中以便取用。取用时应将密封袋取出冰箱放置一段时间,待种仁粉达到室温后再开袋进行称量,避免种仁粉吸潮。

1.2.2 不同松籽油提取工艺对比

1.2.2.1 干式酶解法提取

称取一定量脱壳红松种仁粉于烧瓶中,取一定量的酶并用少量水溶解后加入烧瓶中,一定温度下水浴加热,酶解一定时间后,离心取上层液体,即得松籽油,计算出油率,离心底层为剩余的籽粕,测残油率。同时不加酶作为对照组,每组试验重复4次并计算平均出油率、残油率。公式如下:

出油率(%)=(实际出油量/原料重量)×100%

(1)

残油率(%)=(实际残油量/原料重量)×100%

(2)

1.2.2.2 压榨提取法

准确称取一定量脱壳红松籽种仁置于榨油机中,设置温度为110℃,压榨2次,得到毛油与籽粕。将毛油进行离心,取上清,即得松籽油,计算出油率,根据剩余的籽粕,测残油率。每组试验重复4次并计算平均出油率、残油率,公式同上。

1.2.3 提取酶的选择

1.2.4 干式酶法松籽油提取工艺单因素实验

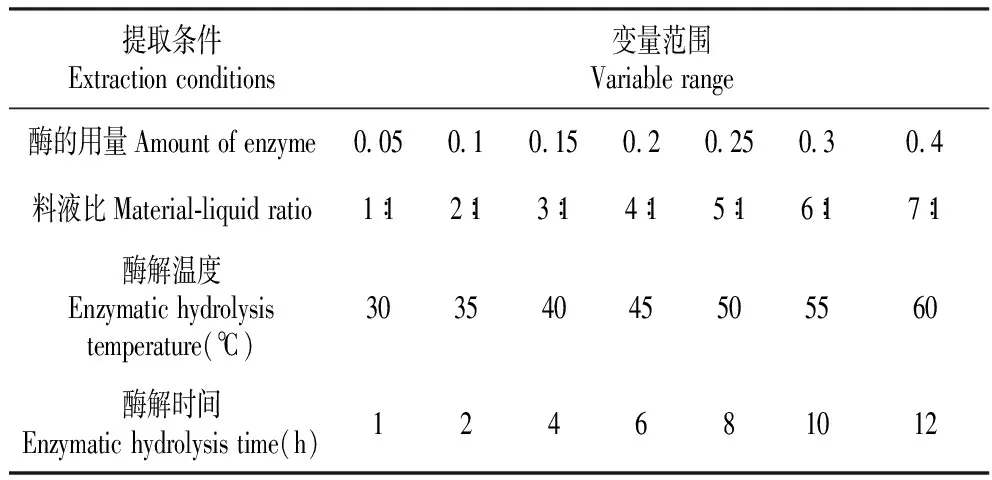

在本研究中,采用单因素实验优化红松种仁粉的干式酶法提取工艺,以出油率作为筛选最优提取条件的主要标准。选取以下4个因素:酶的用量、料液比、酶解温度和酶解时间。其中各因素的变量范围如表1所示。

表1 红松种仁粉的干式酶法提取变量范围

Table 1 Variable enzyme extraction range of Pinus koraiensis kernel powder

提取条件Extraction conditions变量范围Variable range酶的用量Amount of enzyme0.050.10.150.20.250.30.4料液比Material-liquid ratio1∶12∶13∶14∶15∶16∶17∶1酶解温度Enzymatic hydrolysis temperature(℃)30354045505560酶解时间Enzymatic hydrolysis time(h)124681012

1.2.4.1 酶用量的选择

按照1.2.2.1中干式酶解法提取松籽油的方法,取定量脱壳红松种仁粉,料液比为4∶1、酶解温度为45℃、酶解时间为6 h,设置淀粉酶用量工艺条件梯级为0.05%、0.1%、0.15%、0.2%、0.25%、0.3%、0.4%,通过计算松籽油出油率为指标,考察不同酶用量对红松种仁粉的提取效果。

1.2.4.2 料液比的选择

按照1.2.2.1中干式酶解法提取松籽油的方法,取定量脱壳红松种仁粉,使用上述实验获得的最优淀粉酶用量条件,其余酶解温度为45℃、酶解时间为6 h,设置料液比工艺条件梯级为1∶1、2∶1、3∶1、4∶1、5∶1、6∶1、7∶1,通过计算松籽油出油率为指标,考察不同料液比对红松种仁粉的提取效果。

1.2.4.3 酶解温度的选择

读了以上的话,我们会产生许多感想和联想。请你以“写给2035年”为副标题作文,选好角度,确定立意,自拟标题。

按照1.2.2.1中干式酶解法提取松籽油的方法,取定量脱壳红松种仁粉,使用上述实验获得的最优的淀粉酶用量条件以及料液比条件,其余酶解时间为6 h,设置酶解温度工艺条件梯级为30℃、35℃、40℃、45℃、50℃、55℃、60℃,通过计算松籽油出油率为指标,考察不同酶解温度对红松种仁粉的提取效果。

1.2.4.4 酶解时间的选择

按照1.2.2中干式酶解法提取松籽油的方法,取定量脱壳红松种仁粉,使用上述实验获得的最优的淀粉酶用量条件、料液比条件以及酶解温度,设置酶解时间工艺条件梯级为1、2、4、6、8、10 h,通过计算松籽油出油率为指标,考察不同酶解时间对红松种仁粉的提取效果。

1.3 干式酶法松籽油理化性质分析

1.3.1 组成成分检测

采用GC-MS对提取的松籽油进行组成成分分析。本文采用酸催化法对松籽油进行甲酯化后进行GC-MS检测,吸取样品100 μL加入到50 mL容量瓶中,向其中依次加入10 mL正己烷和2% H2SO4甲醇溶液,摇匀3 min,于60℃水浴加热30 min,然后再加10 mL蒸馏水,摇匀2 min,等分层清晰后取上清液定容至25 mL再稀释10倍过滤后作为色谱分析试样。

GC检测条件:HP-5MS型石英毛细管柱(30 mm×0.25 mm×0.25 μm);柱温150~240℃,以5 ℃/min程序升温;进样口温度250℃;柱前压13.332 psi;进样量0.1 μL;载气为高纯氦气。MS条件:电离方式EI;电子能量70 eV;传输线温度250℃;离子源温度230℃;四级杆温度150℃;质量扫描范围35~450 amu;采用wiley7n.1谱库检索。

1.3.2 过氧化值检测

过氧化值检测方法:过氧化值的测定参照GB/T 5538-2005/ISO 3960执行。

1.3.3 酸价检测

酸价测定参照GB/T 5530-2005执行。

1.3.4 丙二醛检测

丙二醛检测主要参照GB/T5009.181-2003国家标准检测方法执行。计算结果以重复性条件下获得的2次独立测定结果的算术平均值表示,结果保留两位有效数字。

2 结果与分析

2.1 提取酶的选择结果

不同酶种类对红松种仁粉的提取效果的影响见图1。由图可知不同的酶对红松种仁粉的提取效果不同。与空白相比,各酶均表现出更高的出油率,其中淀粉酶对红松籽油的影响最大,且淀粉酶价格低廉,更适用于大规模生产。所以我们选择淀粉酶作为提取酶,并进行以下所有的条件优化。

图1 不同酶种类对红松种仁粉提取的影响Fig.1 Effects of different enzyme types on the extraction of Korean pine seed kernel powder

2.2 干式酶法松籽油提取工艺单因素优化

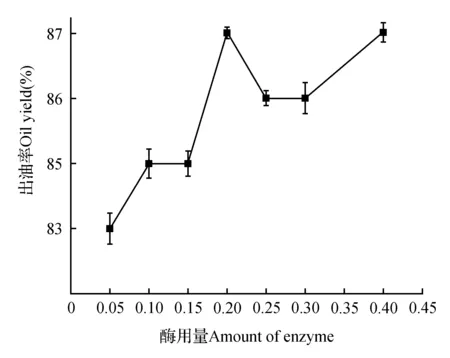

2.2.1 酶用量的影响

随着酶用量的增加,出油率呈现先增后降再增加的趋势,在0.2%时达到最大。酶用量在0.4%时出油率与0.2%相同。由于过多的酶会使油的品质下降,以及酶用量的增加也会加大成本,所以选择0.2%为最佳的酶用量,并用来进行下面的实验(图2)。

图2 不同酶对红松种仁粉提取的影响Fig.2 Effects of different enzymes on the extraction of Korean pine seed kernel powder

图3 不同料液比对红松种仁粉提取的影响Fig.3 Effect of different material-liquid ratios on extraction of Korean pine seed kernel powder

图4 不同酶解温度对红松种仁粉提取的影响Fig.4 Effect of different enzymatic hydrolysis temperature on extraction of Korean pine seed kernel powder

图5 不同酶解时间对红松种仁粉提取的影响Fig.5 Effect of different enzymolysis time on extraction of Korean pine seed kernel powder

2.2.2 料液比的影响

以0.2%淀粉酶用量为最优条件,料液比在1∶1~6∶1,出油率与料液比成正相关,在料液比为6∶1时,出油率达到了最大。随之,伴着料液比的增大,出油率开始减小。这可能是因为在料液比较低的时候,酶分子与底物不能完全结合,随着浓度增加结合的酶分子越来越多,直到底物饱和。随后继续增加底物浓度,但反应速度不再提高,且会因为浓度太高而减少酶与底物结合的几率,降低反应速度,所以选择6∶1为最佳的料液比,并用来进行下面的优化(图3)。

2.1.4 酶解温度的影响

以0.2%淀粉酶和料液比6∶1的最优条件,红松种仁粉的出油率随着酶解温度的升高而增加,在55℃时达到峰值,然后随着酶解温度的升高反而减少。原因可能是在本实验环境中,淀粉酶的最适温度在55℃附近,且在该温度下活性最大,所以酶解效率最高,出油率也最高。故而选择55℃作为最优条件进行以下实验(图4)。

2.1.5 酶解时间的影响

在0.2%淀粉酶、料液比6∶1和酶解温度为55℃的最优条件下,当底物浓度一定时,在1~8 h内,随着酶解时间的增加,出油率也逐渐升高,当达到一定时间后,酶可能失活或者底物浓度降低,是的出油率不再升高,所以选择8 h作为最佳酶解时间(图5)。

2.2 干式酶法提取松籽油理化性质分析

2.2.1 组成成分检测

松籽油进行甲酯化处理后采用GC-MS对其主要成分进行分析,结合人工图谱解析,在相关文献的基础上确定了松籽油中主要饱和、不饱和脂肪酸组成成分及其相对含量(表2,图6)。

图6 松籽油混合脂肪酸气相色谱图Fig.6 Gas chromatogram of mixed fatty acids in pine seed oil

表2 气质联用分析松籽油主要成分及相对含量

Table 2 Composition and relative content of the pine seed oil by GC-MS analysis

脂肪酸成分Fatty acid composition分子式Molecular formula分子量Molecular weight松籽油Pine seed oil介酸Mediation acidC10H9NO4S239.252.41%棕榈酸Palmitic acidC16H32O2256.426.5%皮诺敛酸Pinolenic acidC18H30O2278.4314.59%亚油酸Linoleic acidC18H32O2280.4446.25%油酸Oleic acidC18H34O2282.4726.84%硬脂酸Stearic acidC18H36O2284.483.41%

经检测干式酶法提取的松籽油不饱和脂肪酸的含量为90.09%,其中油酸含量为26.84%,介酸含量为2.41%、亚油酸含量为46.25%、皮诺敛酸为14.59%;饱和脂肪酸中棕榈酸含量为6.5%、硬脂酸为3.41%。不饱和脂肪酸的含量为90.36%,其中亚麻酸含量为40.71%、亚油酸含量为27.25%、油酸含量为22.40%;饱和脂肪酸中棕榈酸含量为7.23%、硬脂酸为1.60%。经检测各组分含量均符合《中华人民共和国粮食行业标准LS/T 3242-2014》松籽油中相应组分含量的质量标准。

2.2.2 理化指标检测结果与分析

经检测干式酶解法提取的松籽油各项理化指标均符合行业标准(表3)。

表3 松籽油的过氧化值

3 结论

利用一种干式酶法的提取工艺对红松籽油进行提取,与常规压榨法相比,表现出较高的出油率。再利用单因素实验对干式酶法提取松籽油提取工艺的条件进行优化,以及对最优条件下制备的松籽油进行理化性质表征。结果表明,最优的干式酶法提取松籽油制备工艺为:0.2%淀粉酶、料液比为6∶1,在55℃条件下,酶解8 h,所得最大出油率为90.2%,残油率为6.2%。经检测最佳制备条件提取的松籽油中不饱和脂肪酸的含量为90.09%,其中油酸含量为26.84%,介酸含量为2.41%、亚油酸含量为46.25%、皮诺敛酸为14.59%;饱和脂肪酸中棕榈酸含量为6.5%、硬脂酸为3.41%。松籽油酸价为2.27 mg·g-1、过氧化值为1.71 mmol·kg-1、丙二醛含量为0.41 mg·kg-1。所有检测结果均高于《中华人民共和国粮食行业标准LS/T 3242-2014》松籽油中质量标准的要求。与其他工艺相比,干式酶解法提取松籽油不仅工艺简单、出油率高,而且损耗以及残油率很低,在有效的保证松籽油中营养成分及伴随物不被破坏的同时且各理化指标均优于行业标准,这为进一步高效提取松籽油工艺奠定了基础。