固体氧化物燃料电池高催化活性阴极材料SrFeFxO3-x-δ

2020-04-04杜志鸿李科云赵海雷

董 旭,杜志鸿,2,张 旸,李科云,赵海雷,2

(1北京科技大学材料科学与工程学院,北京 100083;2新能源材料与技术北京市重点实验室,北京 100083)

固体氧化物燃料电池(SOFC)是一种可以直接将燃料中的化学能转化为电能的能量转化装置,其能量转化过程不受卡诺循环的限制,具有较高的转化效率;同时,可适用多种燃料气体,产物清洁无污染[1-2]。传统SOFC工作温度一般在800~1000oC,如此高的工作温度会加剧电池组件之间的物质相互扩散,并对电池的密封、集流体的选择提出很大的挑战,影响系统的工作稳定性,阻碍SOFC的产业化进程[3]。发展中低温固体氧化物燃料电池(ITSOFC)是解决上述问题的重要策略之一。但是,随着电池运行温度的降低,传统的La1-xSrxMnO3(LSM)阴极材料极化电阻会急剧增加,导致电池功率密度大幅降低[4-6]。因此,研究开发新型高性能中低温阴极材料成为IT-SOFC进一步发展的关键。

在所研究的各类IT-SOFC阴极材料中,SrFeO3-δ在立方结构时,由于具有良好的离子-电子混合导电能力、一定的催化活性、低廉的价格,受到人们的广泛关注[7-9]。但是SrFeO3-δ在室温下通常为四方相结构,其离子电导率低且催化活性不理想[10-11]。研究人员通过在A位或B位进行阳离子掺杂,调整材料晶格结构和电子结构,可改善材料的中低温催化活性,形 成等性能优异的阴极材料。

此外,阴离子掺杂也是调整材料晶体结构和电化学性能的一种有效手段[16-20]。研究人员发现,对于Co基阴极材料,F掺杂可在保持材料性能的前提下有效降低材料的热膨胀系数。对于PrBaCo2O5+δFx材料,当F离子掺杂量为0.2时可将材料的热膨胀系数由2.403×10-5K-1降低至1.678×10-5K-1,同时提高其氧表面交换系数和体扩散系数[16]。Xue等[17]制备了La0.6Sr0.4Co0.2Fe0.8FxO3-x-δ(LSCFFx)阴极材料,发现F适量掺杂有利于提高阴极材料高温下氧还原反应活性,但过度掺杂会导致材料性能下降。在850oC时LSCF,LSCFF0.05和LSCFF0.1对称电池的极化电阻分别为0.018、0.017和0.91 Ω cm2。在透氧膜领域,Zhu等[18]在SrCo0.9Nb0.1O3-δ透氧膜材料O位掺F,提高了氧离子的传输能力。在600oC时SrCo0.9Nb0.1O3-δF0.1的透氧率达到1.2 mL·min-1·cm-2。

本文在SrFeO3-δ基体材料中,利用F离子电价、半径、电负性与O离子的不同,通过F离子对O离子的取代,调整材料晶格结构,特别是调整晶格中氧离子与过渡金属离子之间的结合强度,进而改善氧离子的扩散能力和氧表面交换能力,增加电极的氧还原催化活性。所制备的SrFeFxO3-x-δ(SFFx,x=0、0.125、0.25)材料表现出较好的催化活性和阴极工作特性。本文分析讨论了F离子掺杂的作用机理,解析了电极反应动力学过程。

1 实验部分

1.1 粉体合成

采用溶胶-凝胶法合成所需样品。首先,以Sr(NO3)2、Fe(NO3)2·9H2O、SrF2为原料,按照化学计量比将硝酸盐及氟化物溶于一定浓度的硝酸溶液中,旋转搅拌至原料完全溶解,按照金属离子、一水合柠檬酸物质的量比为1:2的比例加入柠檬酸,搅拌溶解至澄清,用氨水调节pH值为4~5。将溶液在80oC下进行水浴,数小时后转移至瓷元皿中,在烘箱中80oC烘干至干凝胶状态,烘箱升温至250oC进行低温自蔓延燃烧得到蓬松粉体。将点燃后的粉体进行研磨,在马弗炉中400oC处理2 h,800oC处理6 h,再次研磨得到前驱体粉体。前驱体粉在马弗炉中1150oC下煅烧10 h后可获得单相粉体 SrFeFxO3-x-δ。

1.2 试样制备

采用干压成型法制备测试所需的圆型片状样品及长方体条状样品,用于各类材料结构表征及性能测试。首先,将制备好的前驱体粉体与适量聚乙烯醇(1.0%,质量分数)溶液充分混合后,在不锈钢磨具中单轴加压成型,压力200 MPa。将干压成型坯体放置到箱式高温炉中在空气气氛下进行致密化,烧结制度为1200oC保温4 h。

1.3 电池制备与组装

采 用 La0.9Sr0.1Ga0.8Mg0.2O3-δ(LSGM, 300 μm)电解质支撑型对称电池及单电池进行电化学性能测试。将LSGM粉体干压成型后,空气中1450oC下保温6 h,获得致密的电解质片。采用丝网印刷法将阴极浆料涂覆在电解质片两侧,在空气中1200oC下烧结2 h,得到对称电池。

以 NiO-Gd0.1Ce0.9O2-δ(NiO-GDC,质量比 6:4)为阳极,La0.4Ce0.6O2-δ(LDC)为缓冲层制备单电池。在电解质一侧丝网印刷LDC缓冲层后于1400oC烧结2 h形成致密的缓冲层,在缓冲层上涂覆阳极材料,于1350oC烧结2 h。阴极浆料涂覆在电解质另一侧,1200oC下保温2 h,得到全电池。

1.4 电化学性能测试

采用日本理学公司生产的D/max-A转靶X射线衍射仪表征样品物相组成及晶体结构。管压:40 kV;管流:200 mA,Cu Kα靶辐射。采用四端引线法测试电导率,升温速率5oC·min-1。采用电导弛豫法测试氧表面交换系数和体扩散系数[21],氧分压变化 条 件 为 10 atm(10%O2+90%N2) 和 20 atm(20%O2+80%N2)(1atm=105Pa)。 采 用 Solartron 1260/1287测量材料交流阻抗,扰动电压为10 mV,测试频率范围为1 MHz~0.1 Hz,并使用ZView软件对数据进行拟合。

2 结果与讨论

2.1 物相和结构演变

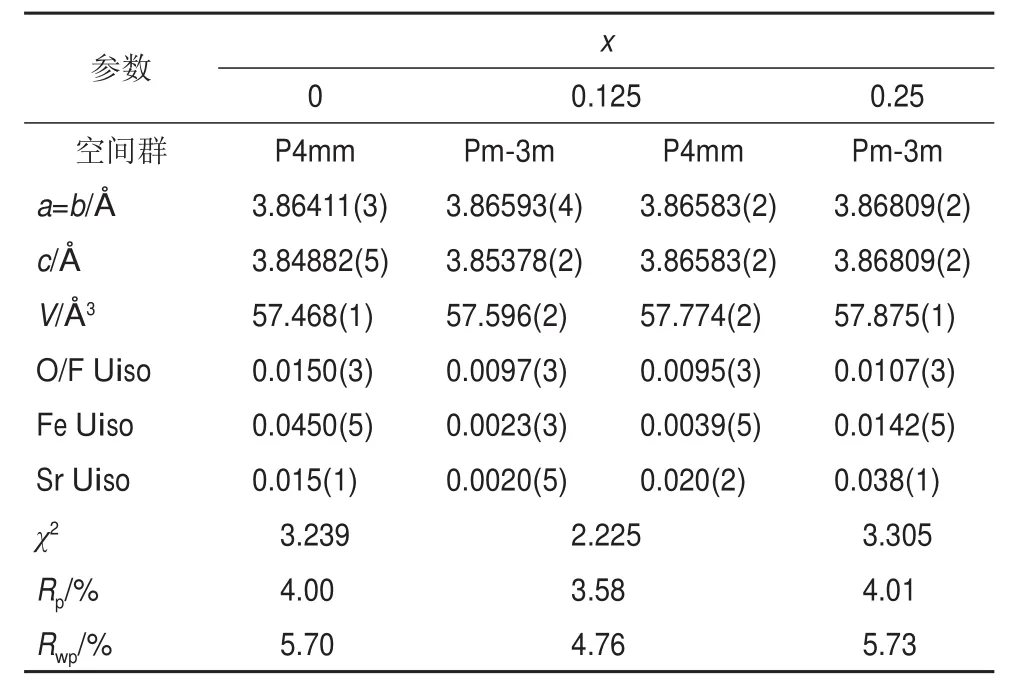

为研究F离子掺杂对SFFx材料物相的影响,将掺杂前后样品在室温下进行XRD物相分析,如图1所示。结果显示,掺杂前后材料均为纯相,无杂质生成。在放大图谱中可以看出,掺杂后主峰向小角度偏移,表示晶胞参数增大,说明F离子进入了基体材料晶格。为进一步详细研究氟掺杂量对基体材料晶体结构的影响,对所有组分的SFFx进行Rietveld精修[22],拟合所得图谱及晶体结构信息如图2和表1所示。结果显示,掺杂前SFF0材料为与P4mm空间群符合良好,材料为四方结构;当掺杂量为0.125时,基体材料一部分转变为立方结构Pm-3m,材料中两相同时存在;当掺杂量为0.25时,材料结构与Pm-3m空间群符合良好,基体材料全部稳定为立方结构。说明F掺杂可有效降低材料的容差因子,使SFFx材料在室温下以立方结构存在。

阴极材料与电解质的热膨胀匹配性影响电池的工作特性。电极材料的膨胀系数一般都大于电解质材料的膨胀系数,阴极材料过大的热膨胀系数会导致在升温过程中电极与电解质界面发生开裂,从而引起电池失效。因此,控制阴极材料的热膨胀性能是获得高性能SOFC电池的重要方面。基于Rietveld精修结果,通过对不同温度段内的晶胞参数值进行线性拟合可得到样品的热膨胀系数,结果如图3(a)所示,样品晶胞参数随温度呈线性关系。在低温段25~500oC温度范围内,粉体处于氧空位平衡状态,晶胞大小的变化仅由热膨胀引起,两种样品的热膨胀系数较为接近。在500oC时出现转折,主要是由于晶格氧脱出引起的化学膨胀所致,同时Fe离子由于温度的作用由低自旋态转变为高自旋态,也会引起晶格的膨胀[23]。但是,随着F掺杂量的增加材料的热膨胀系数降低,这与Fe-F键较强,F的掺杂同时降低了材料的氧空位浓度有关[16]。F离子掺杂对材料晶格失氧数量及过程具有重要影响,为深入解析其影响机制,作者对经1150oC下高温烧结10 h后的x=0和x=0.25样品进行热重测试,两种样品失重量随温度变化曲线如图3(b)所示。两种样品的质量变化有较明显不同。F掺杂样品的开始失氧温度无明显差别。

表1 SrFeFxO3-x-δ(x=0,0.125,0.25)样品室温XRD的Rietveld精修结构参数信息Table 1 Structure parameters of Rietveld refinement for XRD data of SrFeFxO3-x-δ(x=0,0.125,0.25)samples

2.2 电化学性能

一种性能优异的阴极材料需具备足够高的电导率以便为阴极反应快速提供电子,电导率是评价阴极材料的重要参数。利用四端引线法对样品在空气中的电导率进行测量,电导率随温度变化曲线如图4所示。从图4(a)中可以观察到,在低温段,随着氟离子掺杂量的增大,材料电导率逐渐升高。首先,从电价平衡角度考虑,F离子掺杂引起B位Fe离子降价,p型载流子浓度降低。但是,掺杂前后材料结构发生变化,x=0时,材料为四方结构;x=0.125时,部分材料转变为立方结构,材料对称性提高,有利于电荷传输[24];x=0.25时,材料全部转变为立方结构,电导率进一步增大。从Arrhenius曲线可以看出[图4(b)],材料的电导活化能也随F掺杂逐渐减小,材料结构影响较载流子浓度变化对电导率的影响更为明显。材料电导率达到最大值后开始下降,这主要是由于晶格氧的失去引起的,晶格氧溢出会伴随载流子浓度的下降,如式(1)、(2)所示。

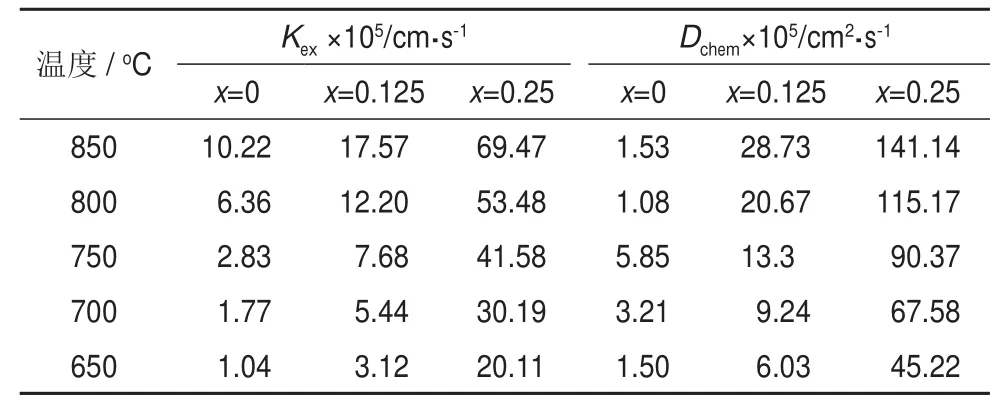

为了进一步研究F离子掺杂对SFFx材料氧表面交换和氧离子传导性能的影响,运用电导弛豫的方法,对各个掺杂比例样品进行氧表面交换系数Kex和体扩散系数Dchem的测试,测试及拟合结果如图5及表2所示。结果显示,F掺杂后材料的总体电导弛豫时间明显减小,由拟合后的数据可知,掺杂后材料的氧表面交换系数和体扩散系数均有较大提高。氧表面交换系数在650oC,x=0时为1.04×10-5cm·s-1,x=0.25时变化为2.01×10-4cm·s-1;氧的体扩散系数由x=0 时的 1.50×10-5cm2·s-1变化到x=0.25 的 4.52×10-4cm2·s-1。说明F离子掺杂可有效提高氧离子迁移速率和表面催化活性,促进阴极氧化还原反应的发生。其氧表面交换系数的活化能由掺杂前的1.043 eV减小到掺杂后的0.548 eV,氧体扩散系数活化能由掺杂前的1.052 eV减小到掺杂后的0.505 eV(图6)。预测F掺杂SFFx具有良好的阴极催化活性。

表 2 SrFeO3-x-δFx(x=0~0.25)材料氧表面交换系数 Kex与体扩散系数Dchem值Table 2 Fitted Kexand Dchemof ECR data for SrFeO3-x-δFx(x=0~0.25)samples

为了考察F离子掺杂对SFFx材料电化学性能的影响,以LSGM为电解质作为支撑体、SFFx为电极材料组装对称电池,研究F离子掺杂对阴极材料极化电阻的影响。但是,该阴极材料热膨胀系数较大,与LSGM电解质热膨胀匹配性差,在电池制作过程中易发生剥落脱离现象,影响测试结果。为降低电极材料的热膨胀系数,作者选择在电极粉体中混合部分热膨胀系数较小的Smo.2Ce0.8O2.8(SDC)电解质粉体制备复合阴极。电极材料与SDC粉体均按照物质的量比1:1进行球磨混合,球磨时间6 h,并将复合电极材料组装对称电池,测试其极化阻抗。图7为对称电池测试后电极表面的微观结构图。可以看出,电极经烧结后SFFx材料颗粒大约在几个微米左右,SDC粉体为纳米颗粒。3种样品均保持一定的孔隙率,且SDC分散均匀,微观结构大致相同。

在空气气氛下对对称电池进行极化电阻测试,利用Zview软件并采用等效电路L(Q1R1)(Q2R2)(Q3R3)对阻抗谱图进行拟合,其中,L为电感,Qi为各频率段常相角元件,Ri为各极化过程对应的电阻值。各个掺杂比例样品对称电池在650~850oC范围内极化阻抗及其拟合图谱如图8所示。由图可知,随着电池运行温度的升高,各个比例样品极化电阻逐渐降低,说明该过程为热激活过程。对比不同掺杂量,随着F掺杂量的增加,极化电阻逐渐减小。分析其原因,首先,F离子掺杂使材料发生相转变,电子电导率明显增大,有利于电子的传导,促进电荷转移过程。其次,氟离子掺杂使材料的氧表面交换系数和氧离子扩散系数提高,有利于阴极反应的进行。各机制的共同影响使掺杂后阴极材料的催化活性增强,极化电阻明显降低,x=0.25时,其极化阻抗在650、700、750、800、850oC时分别为0.508、0.173、0.077、0.039和0.023 Ω·cm2。

为了研究阴极材料的氧还原动力学过程,解析F离子掺杂对氧化还原反应的具体影响,研究了不同氧分压(PO2)下SFF0.25阴极极化电阻的变化。将SFF0.25对称电池在700oC下保温至稳定状态,切换不同的氧分压,保温一段时间后再次进行极化阻抗测试。图9为700oC不同氧分压下SFF0.25阴极的交流阻抗谱(a)及各频率段电阻值与氧分压的关系(b),利用图中内嵌的等效电路图L(Q1R1)(Q2R2)(Q3R3)对阻抗谱图进行拟合,(Q1R1)代表高频弧过程,(Q2R2)代表中频弧过程,(Q3R3)代表低频弧过程。由拟合结果可知,随着氧分压的降低,材料低频弧和中频弧阻抗逐渐变大,而高频弧基本保持不变。

一般情况下,极化电阻Rp与氧分压PO2的关系如公式(3)所示[25-26]:

(1)m=1,O2,gas→O2,ads代表氧分子的吸附-扩散过程;

(2)m=0.5,O2,ads→2Oads代表氧分子解离过程;

(3)m=0.25,代表电荷转移过程;

SFF0.25极化电阻高频弧几乎不随氧分压的变化而变化,m接近于0,可归结为氧离子向电解质传输的过程;中频弧随氧分压变化关系m值接近于0.25,可归结为电荷转移过程;低频弧部分随氧分压变化最大,m值接近于0.5,可归结为阴极表面氧分子的解离过程。随着氧分压的变化,低频弧的变化最为明显,表明氧分子的解离过程是SFF0.25电极ORR的主要速控步骤。结合之前的阻抗测试结果,可以发现氟掺杂有效减小解离过程中的极化电阻,促进氧分子的解离过程(图10)。

为全面评价SFFx材料的阴极特性,以SFFx与SDC为复合阴极,以LSGM为电解质作为支撑体,Ni-GDC为阳极材料,LDC为阳极缓冲层组装制备单电池,研究F离子掺杂对电池输出功率的影响。

SFFx单电池不同温度下功率密度如图11所示。测试时采用H2为燃料气体,空气为氧化剂。从图中可以看出,电池的开路电压均大于1.1 V,接近理论值,说明电池密封良好。在850oC时,掺杂前SFF0单电池峰值功率密度为750 mW·cm-2,掺杂量为0.125时,峰值功率密度提高到837 mW·cm-2,当掺杂量为0.25时,功率密度进一步提高到962 mW·cm-2。比较全电池阻抗可以发现,F掺杂在降低极化电阻的同时还可降低欧姆电阻,分析原因是F掺杂可降低材料在高温阶段的热膨胀系数,使其与电解质的热匹配更好,结合更加紧密,降低了电极/电解质的界面电阻。F掺杂提高了SFFx的催化活性,降低了材料的热膨胀系数,改善了电极与电解质的界面结合状态,最终显著改善了SFF0.25电池的功率密度。

3 结论

本文研究了F离子掺杂对SrFeFxO3-x-δ材料晶体结构、热膨胀、电化学性能等的影响。结果显示,F掺杂量为0.25可将SFF0.25材料在室温下由四方相转变为立方相。F离子掺杂提高了材料的电子电导,降低了材料的热膨胀系数,有效促进氧分子解离过程,降低材料极化电阻。同时,F离子掺杂可显著改善材料氧表面交换系数和体扩散系数,从而提高其阴极氧化还原催化活性。x=0.25时,其极化阻抗在 650、700、750、800、850oC 时分别为 0.508、0.173、0.077、0.039、和 0.023 Ω·cm2。以 SFFx和SDC为复合阴极,以LSGM为电解质作为支撑体,Ni-GDC为阳极材料,LDC为阳极缓冲层组装单电池。F掺杂显著电池的功率密度,当掺杂量为0.25时,功率密度在850oC时最高可达962 mW·cm-2。说明SrFeFxO3-x-δ是一类非常有发展潜力的阴极材料。