机载燃油泵性能退化试验研究*

2020-04-02黄以锋焦晓璇

孙 萌,景 博,黄以锋,焦晓璇,江 勇

(1.空军航空大学,山东 淄博 255300;2.空军工程大学航空工程学院,西安 710038)

0 引言

随着科技水平的飞跃式发展,制造工业精密化、新型复合材料的层出不穷,高可靠、长寿命产品在航空航天、电子工业、信息工业等各大工业领域应用越来越广泛[1]。然而,随着产品可靠性的提高,对于这些产品,几乎无法通过寿命试验或加速寿命试验取得足够多的失效寿命数据,甚至还会出现“零失效”现象,因此,通过寿命试验或加速寿命试验确定其寿命分布是非常困难的。但是,产品性能退化过程中包含着大量可信、精确而又有用的与产品寿命有关的关键信息,所以从产品性能参数的变化着手,通过性能退化试验取得退化数据,利用退化数据对产品功能的退化过程进行分析,从而对产品寿命进行预测,可弥补长寿命产品寿命预测信息量不足的问题[2]。

机载燃油泵是飞机燃油系统的核心附件,是一种典型的高可靠、长寿命机电部件,其寿命预测一直存在着无失效数据的问题,因此,需要借助于性能退化试验测得燃油泵在运行过程中的退化信息,从而对寿命进行预测。目前,在机载燃油泵试验研究中,Veilleux[3]开展了燃油控制系统中燃油泵的地面健康测试,Ribarov[4]等公开了一种包含3 个燃油泵子系统的飞机燃油系统设计,虞柯发[5]等设计了燃油泵高低温性能测试台,周军[6]等发明了一种用于过压时油液自动回收的燃油泵试验台,但是这些试验台的测试参数比较简单,都主要用于修理后或装机前对燃油泵进行性能检测验收。在同类产品的性能退化试验中,Petranský[7]设计一种带有计算机控制系统的电动液压测试台,用于油液污染条件下航空液压泵的寿命测试。杨旸[8]也选用油液污染度作为试验应力进行齿轮泵磨损的寿命试验研究,齿轮泵油液循环率高,磨粒残留较多,但是燃油泵的油液只有部分油路循环,磨粒少,清洁度较好,油液污染度不适合作为敏感应力。郭锐[9]选用转速作为试验应力进行航空液压泵的退化试验研究,但是燃油泵增大转速会导致泵工作点偏移较大,产生空化现象,不适合作为试验应力。显然同类产品的性能退化试验方法都不适合用于燃油泵,因此,需要开展机载燃油泵性能退化试验研究,弥补燃油泵寿命预测无失效数据的缺陷,获取刻画燃油泵退化规律的退化数据,从而推断燃油泵的寿命和可靠性特征。

针对上述问题,提出机载燃油泵性能退化试验。首先在燃油泵失效机理分析的基础上,设计性能退化试验方案,选取电应力作为试验应力,制定电应力循环试验剖面。其次搭建了燃油泵在电应力载荷下的性能退化试验台,可模拟飞机燃油泵注油循环过程,施加电应力载荷,采集飞机燃油泵出口压力和温度信号。最后利用试验数据进行寿命预测,验证该试验方案和平台的可行性和有效性。

1 燃油泵性能退化试验方案

1.1 试验应力的选取

机载燃油泵是飞机燃油系统中的核心附件之一,用于散热系统总管输送燃油和从4 号油箱输油,输油过程中,燃油泵应保证系统的流量和压力要求[10]。机载燃油泵的退化失效主要包括疲劳、腐蚀、裂纹等,表1 提供了燃油泵典型的失效机理及所影响的材料、相关应力。

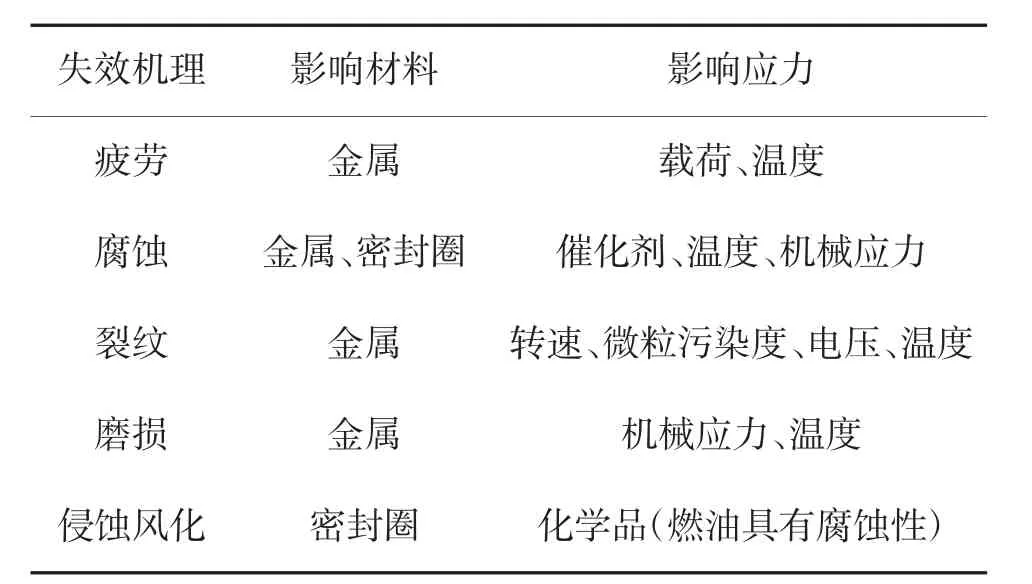

表1 燃油泵失效机理分析

疲劳和裂纹主要涉及到燃油泵大部分的金属零件,会导致油泵口、壳体组件等零件产生结构裂纹、破损或者断裂。腐蚀和侵蚀风化主要涉及到燃油泵的密橡胶封圈,密封圈的老化会导致燃油泵内部发生泄露,效率下降。磨损是影响燃油泵寿命最主要的失效方式,会导致燃油泵发热,性能下降。在对故障的燃油泵拆解后发现,磨损主要发生在轴承、壳体组件和转子组件3 个零件,其中电动机的轴承因为承受到温度和振动载荷比较大,是最容易出现磨损。

根据表1 影响的应力可知,导致轴承磨损的应力主要包括转速、微粒污染物、电应力和温度4 种,该型燃油泵电动机的转速为(5 500~5 600)r/min,基本固定不变,所以转速对燃油泵的磨损影响特别小。燃油泵的油液只有部分油路循环,燃油中的磨粒少,清洁度较好,微粒污染度对燃油泵的影响比较小。温度升高不仅可降低材料机械性能,增大表面接触凸面的金属扩散与塑性变形,而且会降低油液黏度,破坏边界油膜,所以温度会同时引起磨损、疲劳、裂纹等多个失效的产生,失效机理复杂多变。在不同的飞行任务下飞机供电系统输送给燃油泵不同幅值的中频电压,电压幅值的变化是导致燃油泵轴承磨损的主要应力,因此,选取电应力作为试验应力。

1.2 应力水平的确定

试验应力水平是在产品正常工作时的应力水平与产品在该应力下的工作极限之间选取,电应力过高会导致燃油泵电动机的定子磁通接近饱和状态,出现电流极具增大,电机效率下降而发热严重,电压过低时电机转速降低,散热效率下降,易出现堵转现象烧毁电机[11]。

在可靠性鉴定与验收试验[12](GJB899A-2009)中关于直升机给燃油泵提供的电应力规定,在机载燃油泵性能退化试验中确定标称电压为115 V,高电压为122 V,低电压为105 V。

1.3 测试方法分析

测试方法分析是根据燃油泵的故障影响确定合理的测试参数反应燃油泵的性能。电机轴承磨损是燃油泵最主要的失效模式,在该失效模式下会出现出口压力不足的故障现象,影响燃油泵向散热总管输送燃油和从4 号油箱输油。

针对压力不足的故障现象确定测试参数为基准流量1 200 L/h 下的出口压力。出口压力信号和流量信号需要通过传感器获得定量的描述,压阻式压力传感器是利用压阻效应和集成电路制成的、直接将压力信号转换为电压信号,安装方便,灵敏度高,因此,选用压电式压力传感器测量出口压力。涡轮流量计是一种精密流量测量仪表,具有流量范围宽,重复性好等特点,因此,选用涡轮流量计监测流量。

1.4 试验剖面

根据选取的试验应力和应力水平,制定电应力循环试验剖面如图1 所示,设备工作状态的电应力按照以下要求变化:第1 试验循环:25%的时间输入电压为高电压。第2 试验循环:50%的时间输入电压为标称电压。第3 试验循环:其余25%的时间输入电压为低电压。3 个试验循环的输入电压变化构成一个完整的电应力循环,整个试验期间重复这一电应力循环。

图1 电应力循环试验剖面

2 燃油泵性能退化试验平台

燃油泵电应力载荷下的综合性能退化试验台如图2 所示,该试验台可模拟飞机燃油泵注油循环过程,施加电应力载荷,采集飞机燃油泵出口压力、流量、电压和电流信号,处理、控制与显示等多环节的闭环过程。

图2 燃油泵性能退化试验平台结构原理图

该性能退化试验平台的特点包括:

2.1 燃油泵试验环境的搭建

该试验台包括储油箱、测试油箱、测试泵、电磁阀和管路等,储油箱出油口通过电磁阀连接测试油箱的输入管路,测试泵安装在测试油箱内,测试油箱的输出管路通过单向阀连接到储油箱的注油口,形成闭环回路,模拟飞机燃油泵注油循环过程。

2.2 程控测试电源

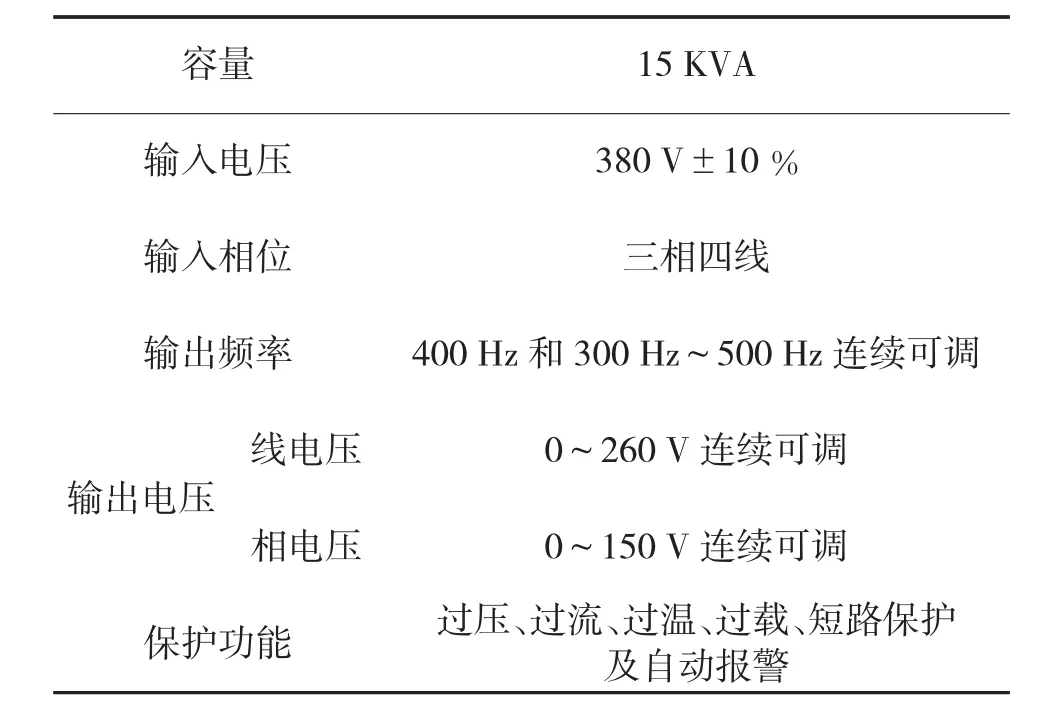

电源部分采用程控测试电源改变电源输出电压施加电应力载荷,提供稳定的电压和电流,程控实现软启动,软停止[13],主要参数如下页表2 所示。

2.3 传感器布局

根据测试方法分析,在该试验台上安装1 个压阻式压力传感器和1 个涡轮流量计。压力传感器通过转接管安装在测试油箱输出管路上,位于测试油箱出口与单向阀之间。涡轮流量计安装在测试油箱输出管路上,位于压力传感器与单向阀之间。

2.4 远程控制

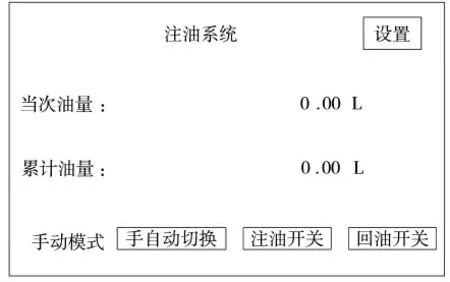

远程操作面板通过线缆与测试台本地的控制箱连接,可以远程操作面板上实现自动注油、手动注油和回油操作,可在本操作面板上查看当前油量、累计油量,可通过本操作面板设置脉冲当量和清除油量数据,注油系统操作界面如图3 所示。

表2 程控电源参数

图3 注油系统操作界面

3 试验数据分析

根据图1 的试验剖面在图2 所示的试验平台进行3 组试验,每1 h 采集一次燃油泵在流量为12 000 L/h 下的出口压力值,共计789 h,根据退化数据绘制出口压力退化曲线如图4 所示。

图4 出口压力退化曲线

从图4 的退化曲线可知,燃油泵压力退化曲线在反映燃油泵退化趋势的同时,存在小范围的波动,这是因为离心泵电机在转动的过程中产生轻微的波动、数据采集设备受到噪声的干扰等多方面因素的影响造成的。

Holt 指数平滑模型是按照时间顺序赋予退化数据由大到小的权重来建立退化模型的,充分地利用所有的退化数据,能够对试验数据的水平和趋势项分别进行平滑,预测精度高[14]。

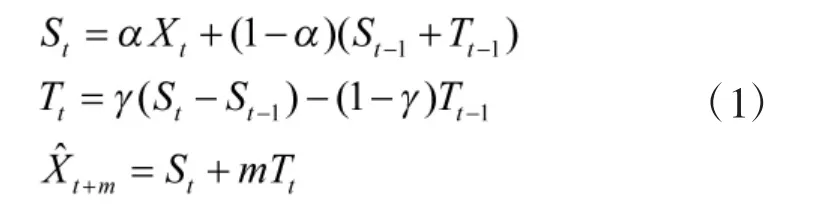

Holt 指数平滑模型的定义[15]如下:

其中:St和St-1分别是前t 期和前t-1 期趋势的估计值,Tt和Tt-1分别为利用前t 期和前t-1 期数据对趋势增量的估计,α 和γ 是平滑系数,α 用于估计当前时间点的水平,γ 用于估计当前时间点趋势部分的斜率,都介于0 和1 之间,Xt是实际观测值,为t+m 期的预测值,m 为预测外推期数。

利用Holt 指数平滑进行燃油泵退化建模,经最小二乘法确定平滑系数α 和γ 及模型初值S0如表3 所示。

表3 Holt 指数平滑模型参数

由表3 可知:1)3 个样本的初始估计值S0基本相等,S0是退化数据中前5 个退化量的平均值,所以3 个样本在开始时刻的燃油泵的性能基本一致;2)平滑系数α 的均值为0.912,趋近于1,这表明退化数据序列水平方向相对平稳,有明显的下降趋势;3)平滑系数γ 的取值趋近于0,这表明燃油泵退化趋势波动较大,以前的退化量对燃油泵的退化走向影响比较大。

采用Holt 指数平滑退化模型对燃油泵的寿命进行预测,预测结果如表4 所示。

表4 Holt 指数平滑预测结果

由表4 可知,相对误差小于1%,所以Holt 指数平滑退化模型能够表征燃油泵的退化过程,并对剩余寿命进行预测。

4 结论

本文设计了燃油泵性能退化试验方案,选取电应力作为试验应力,并制定电应力循环试验剖面。搭建了燃油泵在电应力载荷下的性能退化试验台,可模拟飞机燃油泵注油循环过程,施加电应力载荷,采集飞机燃油泵出口压力信号。建立了Holt 指数平滑退化模型用于剩余寿命预测。结果表明该退化模型预测误差小于1%,表征了燃油泵的退化规律,验证了该试验方案和平台的有效性和可行性。