高速机车用301L不锈钢无缝管工艺的研发

2020-03-21王连华刘富强

王连华,郭 玲,刘富强,刘 静

(新兴铸管股份有限公司,河北 邯郸560460)

301L不锈钢是在301不锈钢化学成分基础上通过降碳增氮工艺开发出的一类新牌号不锈钢[1-3],是一种亚稳态的奥氏体不锈钢,具有很高的加工硬化和相变增塑效应。通过降碳增氮,减少碳化物析出,固溶处理后具有高耐蚀性、冷作硬化性、切割性,同时弯曲、冲压等加工性能及焊接性能也较好,成为轨道交通领域的首选车体材料[4-5]。

应用在高速机车上的301L不锈钢无缝管按压延量分为1/16H、1/8H、1/4H、1/2H,本次所需管材性能需要满足压延量1/8H,替代传统的301、304材质。目前国内外对车体材料性能方面,尤其是301L的研究还主要集中在板材上,极少有针对301L不锈钢管的研究。本文对301L管材进行多道次大变形量的冷轧成型设计,而后进行不同固溶温度下组织和性能的研究,成功地研发了满足1/8H压延量性能的高速机车用管,目前已经应用于时速更高的机车上。

1 产品的试验材料及技术要求

试验钢在10 t真空感应炉内进行冶炼,冶炼过程中采用氩气进行保护,然后进行模铸。铸锭经过锻造,其锻造工艺为:加热至1 220~1 250℃,保温2.5~3.5 h,然后在1 200℃左右开锻,终锻温度为950~1 050℃。热轧穿孔工艺为:棒料加热到1 160~1 180℃,保温1.5~2.0 h,三辊斜轧进行穿孔,制备成Φ112 mm×7.5 mm的荒管。301L不锈钢管化学成分见表1。

表1 301L不锈钢管化学成分(质量分数)%

2 301L不锈钢无缝管冷轧工艺

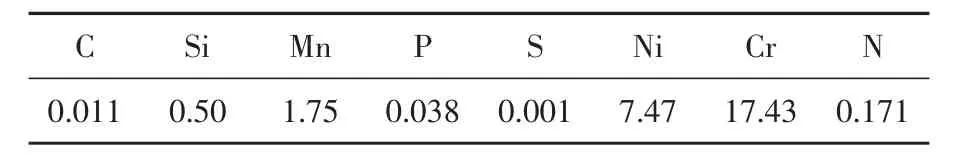

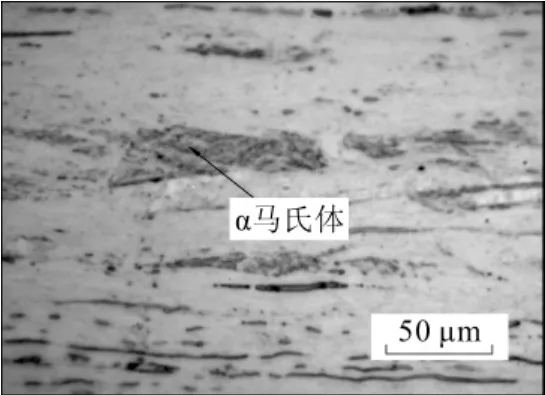

冷轧工艺路线主要为:热轧荒管修磨→冷轧→去油→固溶→矫直→平头→探伤→检验,因成品管规格为Φ44 mm×2 mm,荒管规格Φ112 mm×7.5 mm,设计经过三道次冷轧成型,平均分配每道次变形量,并将每道次变形量控制在40%以下,冷轧在皮尔格两辊轧管机LG90、LG60上进行轧制。图1所示为钢管40%变形量冷轧态金相形貌,图2所示为钢管40%变形量冷轧后马氏体、滑移带、孪晶SEM形貌。由图2可知,40%变形量冷轧后,沿轧制方向发现大量马氏体,并且在晶粒中出现交叉滑移带,晶界模糊,很难分辨。李京筱等研究表明:交叉滑移带为α马氏体的形核提供场所,冷轧301L不锈钢会发生形变诱发马氏体转变,α马氏体会在交叉滑移带位置形核长大[6],在40%变形量冷轧后,晶粒碎化,晶界模糊,成纤维化。聂志水等研究表明:造成这一现象的主要原因是材料在一定的变形积累下,位错密度增加,位错之间的交互作用增加了位错进一步运动的阻力,位错滑移在晶界受阻,产生位错塞积,越来越多的位错塞积使得晶粒内部被位错分割,最终导致晶粒碎化[7-8]。

图1 钢管40%变形量冷轧后金相形貌

从图2可见晶粒内部出现了交叉滑移带,且滑移带终止于晶界附近,这说明位错运动受到晶界阻碍,造成晶界附近位错塞积,形成位错塞积群,位错平面塞积群的形成造成了应力集中,导致晶粒变形,变形量越大,位错塞积群越多。

图2 钢管40%变形量冷轧后马氏体、滑移带、孪晶SEM形貌

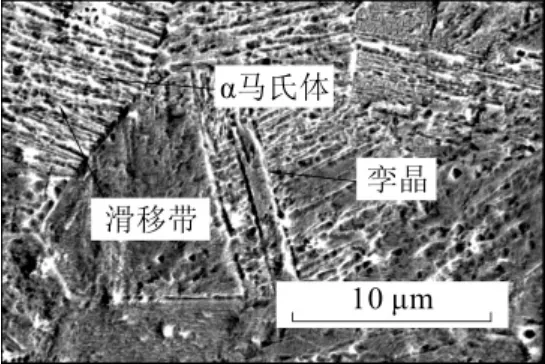

钢管40%变形量冷轧后亚晶SEM形貌如图3所示,晶粒内部被位错分割,在位错塞积群上应力集中位置出现亚晶,位错分割晶粒和晶粒变形最终导致晶粒碎化,晶界变模糊,这与之前显微组织观察一致。有研究表明:α马氏体在交叉滑移带形核,并且晶核不断形成,促进马氏体长大,因此交叉滑移带附近存在大量马氏体组织,变形量越大,马氏体形核的区域范围增大,提高了发生马氏体相变的概率[9-10]。

图3 钢管40%变形量冷轧后亚晶SEM形貌

3 301L不锈钢无缝管热处理工艺

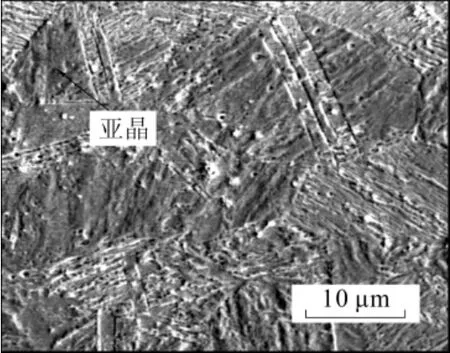

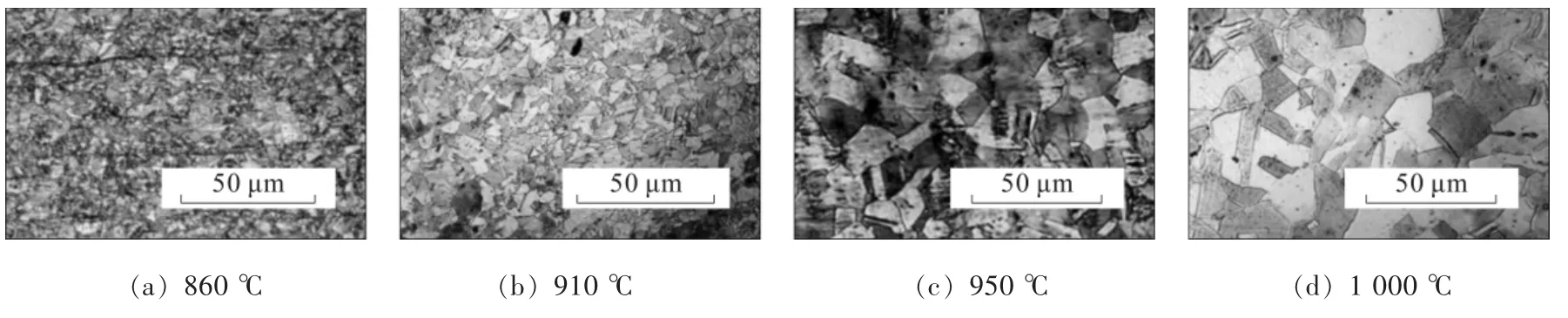

301L不锈钢无缝管1/8H压延量性能相当于双相钢的性能,这要求成品管在热处理工艺上要有准确的把握,既要保证晶粒充分回复再结晶,又不能使晶粒过度长大。图4所示为温度分别860,910,950,1 000℃的金相形貌,保温时间均为20 min。由图4可知,在860℃刚刚开始形核,晶粒尺寸较小,仍然存在一些未溶的碳化物、氮化物[11-14]。但由于固溶温度较低,此时处于大量形核阶段,该温度下固溶再结晶不充分。随着温度提高到910℃,部分晶粒开始长大,还有部分晶粒仍然较小,没有来得及长大。此时温度较低,一部分细小的晶粒在此温度下长大的动力不足。当温度提高到950℃(图4c),晶粒较之前有明显长大,晶界清晰可见。当温度提高到1 000℃后,晶粒迅速长大。

对比图4不同显微组织可发现,随着固溶温度的增加,晶粒合并长大,相比来说,高温下晶粒长大的程度明显较低温条件时大,随着温度增加晶粒更加均匀,固溶变得充分。

图4 钢管不同温度下的金相组织形貌

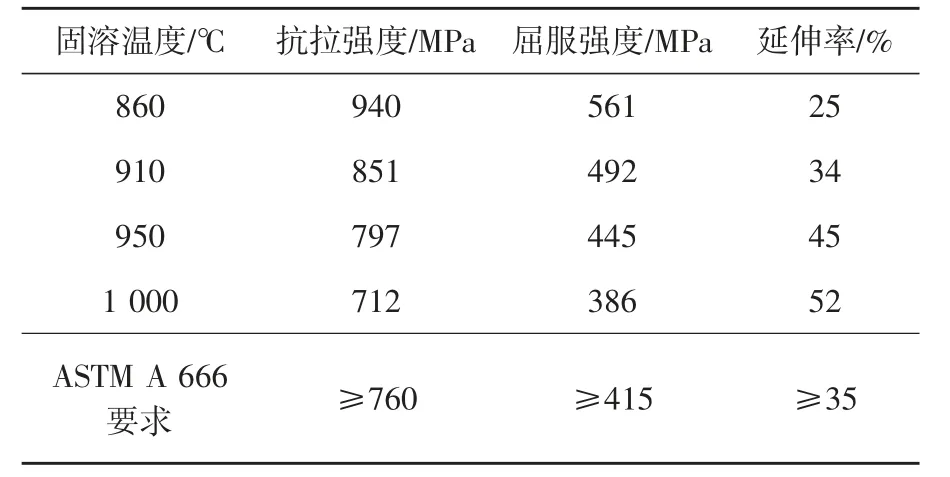

不同固溶温度条件下301L不锈钢管的力学性能见表2。固溶温度1 000℃时,屈服强度和抗拉强度均低于标准值415 MPa和760 MPa,不符合ASTM A 666—2015《退火或冷加工的奥氏体不锈钢薄板,带材,厚板和扁棒材的标准规范》要求;固溶温度860,910℃时,延伸值低于标准值35%;而固溶温度950℃时,性能满足标准要求,此时晶粒均匀,回复再结晶充分。故成品固溶温度选取950℃,保温20 min,水冷,较为合理。

表2 不同固溶温度条件下301L不锈钢管的力学性能

4 结 论

(1)301L不锈钢在40%变形量冷轧后,沿轧制方向发现了大量的马氏体,并且在晶粒中出现了交叉滑移带,晶界模糊,很难分辨,成纤维化。

(2)马氏体在交叉滑移带形核,晶核不断形成促进马氏体长大,这是交叉滑移带附近存在大量马氏体组织的原因。

(3)301L不锈钢无缝管冷变形后,在固溶温度860℃刚刚开始形核,晶粒尺寸较小,随着固溶温度的增加,晶粒合并长大,950℃+保温20 min的固溶工艺能满足1/8H压延量性能要求。