电动助力转向系统内齿条加工工艺的研究

2020-03-06蔡向东

蔡向东

(上海北特科技股份有限公司,上海 201816)

0 引言

乘用车电动助力转向系统相比液压助力转向系统具有转向精准、能耗低、环保性好、易实现自动驾驶等优点,欧美日发达国家在2004年就开始逐步用电动助力转向系统代替传统的液压转向系统,国内在2010年开始逐步代替。近5年,电动助力转向系统已大幅度代替了液压助力转向系统, 目前国内市场占有率约90%。

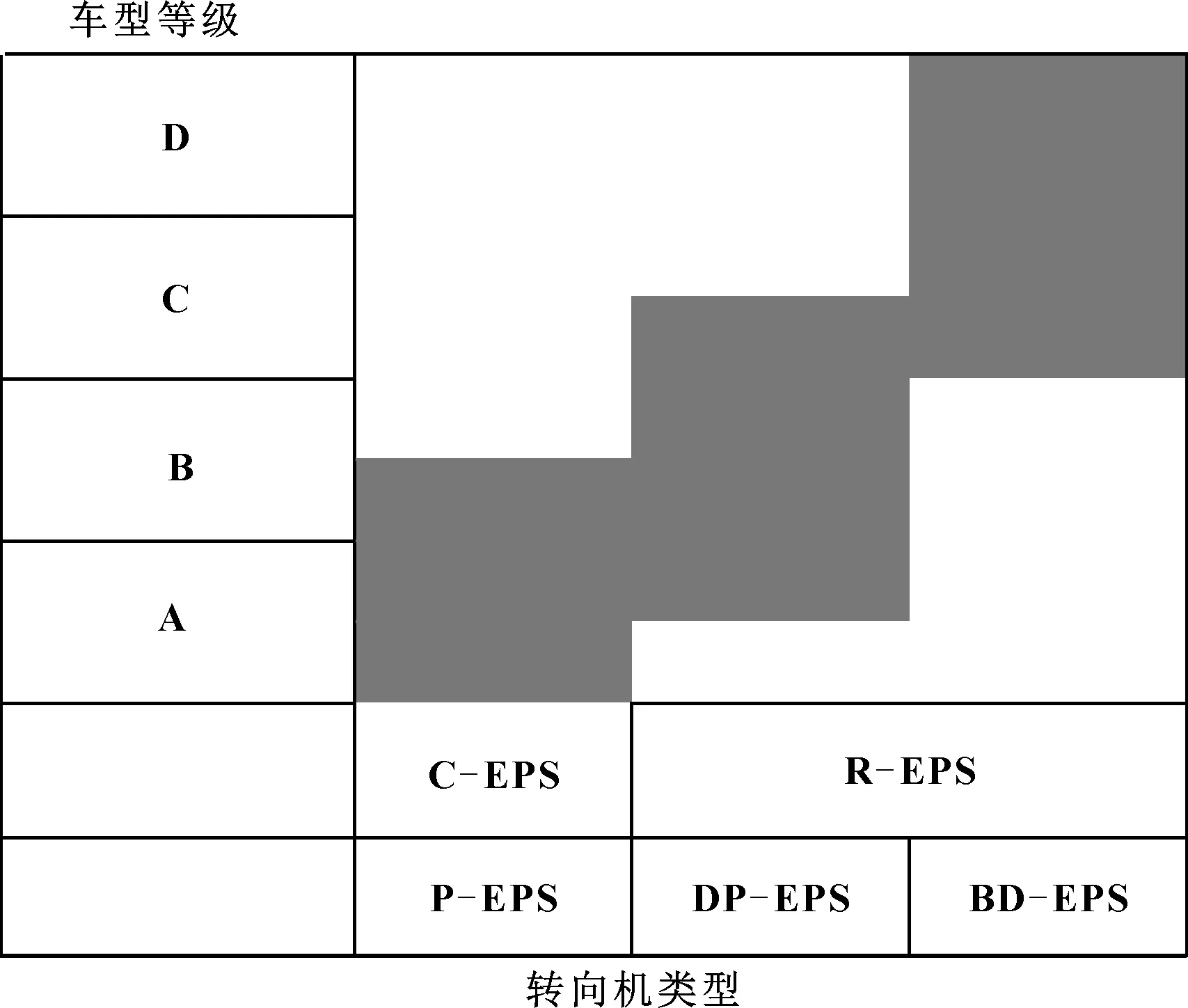

电动助力转向系统根据助力方式分为管柱助力转向系统[1](Column Electric Power Steering System,C-EPS),转向齿轮助力转向系统(Pinion Electric Power Steering System ,P-EPS),转向齿条助力转向系统(Rack Electric Power Steering System,R-EPS)。R-EPS 又有2种结构形式,分别是双齿轮助力转向系统(Rack EPS Dual Pinon ,R-EPS-DP)和皮带轮驱动助力转向系统(Rack EPS Belt Driving,R-EPS-BD),分别适用于不同级别的乘用车。通常来讲C-EPS 和P-EPS齿条齿部单点受力,通常适用于A级经济型车,如大众捷达、高尔夫、速腾、福特福克斯、本田思域。R-EPS-DP齿条左右有2段齿,分别为主动转向部分齿和伺服助力部分齿。在行驶转弯过程中,齿条2段齿同时受力,转向部分齿由驾驶员手动转动方向盘,通过转向管柱、连接杆、万向节、转向齿轮输入。助力部分齿由ECU、数据线、转向马达驱动助力齿轮辅助传动。该转向方式安全性好,通常应用于B级车,如奥迪A4、帕萨特、中华等车,当然也可以用于部分A级车和C级车。R-EPS-BD齿条一端齿部受力,同时齿条另一端的丝杆也受力,可以承载更大的转向推动力,广泛应用于C级中高档车和 D级豪华车,如奥迪A6、奔驰S级、宝马7系、奥迪A8、劳斯莱斯、宾利, Volvo、FORD金牛座等车。图1清楚地表述了3类转向系统的适用范围及主要对应的车型等级。

图1 转向机类型对应的车型等级

1 C-EPS和P-EPS 齿条结构及工艺流程

C-EPS和P-EPS技术相对简单,国内多家自主品牌的转向机厂家已研发并批量生产,如荆州恒隆汽车零部件制造有限公司、豫北转向系统股份、杭州世宝汽车方向机有限公司等,而外资JTEKT、ZF、TKP、NSK转向机公司早已大量生产并使用。

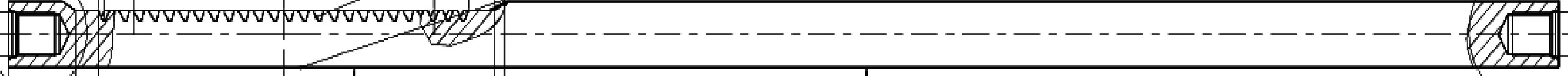

CEPS和PEPS内的齿条结构比较简单,如图2所示。

图2 齿条结构

齿条两端螺纹孔连接横拉杆,齿条一侧有长度约200 mm的齿部与转向齿轮啮合,把方向盘转向的圆周运动变化为齿条直线移动,带动横拉杆来回移动从而带动轮胎转向,实现机动车的转向。

不同转向机生产厂家根据不同车型设计的齿条略有不同,但该类齿条基本工艺流程如下:(1)OP10齿条材料调质处理,满足一定强度要求。(2)OP20 齿条两端螺纹的车削机加工。(3)OP30齿条整体无心磨,控制齿条的外径。(4)OP40齿部制齿( 拉齿、磨齿或铣齿)。(5)OP50齿部热处理:表面淬火和回火。(6)OP60齿条整体校直。(7)OP70齿条齿部刷齿,去除齿部氧化皮。 (8)OP80齿条表面探伤,裂纹检查。(9)OP90齿条圆周方向砂带抛光及齿背部和杆部轴向抛光,进一步降低齿背和杆部的粗糙度值,从而降低齿条移动时和压块及衬套移动阻力。更关键的是通过轴向抛光,杆部及齿背部的纹路和其工作的方向一致,减少移动阻力,降低噪声。(10)OP100清洗转入装配。

对于主要工艺分析如下:

(1)OP10齿条材料调质处理。齿条是安全零件,为使齿条长久耐用,能适应各种路况,对齿条材料的强度有一定要求。原材料要预先热处理以满足其使用要求及后续加工的要求,材料通常有优质合金钢37CrS4, 优质碳钢S45SC、S48C、40Cr等。原材料在钢厂通过自动超声探伤检查,确保齿条使用的钢材内部无裂纹等缺陷[2]。目前国内最新最优的齿条材料调质处理工艺是上海北特科技股份有限公司和北京机电研究所联合开发的齿条长料自动感应调质生产线,该生产线具有效率高、环保性好、长料变形小、易实现连续生产、每批材料热处理后性能一致性高等优点,已代替传统的短料网带炉调质方式。

该公司通过长期调试并优化齿条材料感应调质的生产参数,目前该公司的齿条材料调质工序已取得如下成果:

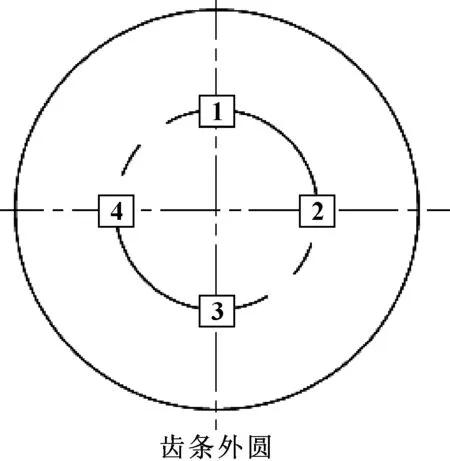

①在调质好的材料同一截面的1/4D位置及图3中点1、2、3和4的位置,测量硬度HRC值。考虑到测量误差,散差在HRC1内。

以外圆直径26 mm的齿条棒料为列,测量示意图及测量试块如图3所示,测量数据如表1所示。

②调质好的同一根长料通常在6 m左右, 在轴向取头、中、尾3个截面,同时测量1/4D位置的硬度。

轴向截取的测量截面如图4所示,测量数据见表2。

图3 测试块截面和测量点

表1 试块测量点的硬度测量值(齿条硬度要求22HRC~28HRC)

图4 轴向测量硬度的截面位置

表2 硬度测量值(齿条硬度要求22HRC~28HRC)

硬度散差在HRC3内,适用于大批量自动化生产。

(2)OP40齿条齿部制齿。转向机内齿条齿部长度大约为200 mm, 一般有25~32个齿,模数通常在1.7~2.2 mm之间,

需主要控制齿部压力角、齿节距、跨棒距、螺旋角及齿部表面粗糙度等, 制齿工艺目前有拉齿、铣齿、磨齿、插齿、温锻和摆碾。

①拉齿工艺。齿条固定在拉齿机的夹具内,拉刀前进,完成对齿条齿部的拉削,一次加工,尺寸稳定、生产效率高[3]。拉刀上有前部的平面拉刀、中部的齿形拉刀及后部的齿形修正拉刀 。拉齿设备刚性大,占地面积大,投资额大,拉刀成本高,交货周期长,拉刀拉齿4 000~8 000个后需要修磨,需要配置拉刀修磨机,更换拉刀的技术要求比较高。该工艺适合订单稳定、大批量、少品种的生产模式,如博世华域转向系统有限公司采用该工艺生产大众PQ35平台、MQB平台、上海通用D2平台的齿条,捷太格特转向系统(厦门)有限公司用该工艺生产丰田系列的齿条。

②铣齿工艺。齿条在齿条铣削设备上被液压夹紧,成型滚刀旋转前进,完成齿条齿部的铣削。由于齿条整体铣削是连续切削,齿面粗糙度比拉齿好,齿部的尺寸主要由滚刀来保证,设备的刚性和夹具也起关键作用[3]。铣削设备的投资比拉齿少,滚刀单价为3~6万元 ,交货期比拉刀短,加工节拍比拉齿长。非常适合多品种中小批量的生产模式,也非常适合前期样品的开发。目前上海北特科技股份有限公司、耐世特汽车系统(苏州)有限公司等采用该模式生产齿条。

③磨齿工艺。对于精度要求高的转向机齿条,磨齿工艺是最佳选择,齿部的表面粗糙度比拉齿、铣齿好,齿部的尺寸精度更高。目前博世华域转向系统有限公司南京分公司采用该工艺加工R-EPS-DP转向机上的齿条,用于BMW、Volvo、奔驰等车型。齿条磨齿时,可以同时放5~8根齿条,液压夹具夹紧齿条,成型砂轮强力磨削,齿条的齿部磨削完成。每次成型砂轮磨削时,通过成型金刚滚轮来修正,保证每次磨削后的齿条齿部尺寸一致。

④插齿工艺。 在插齿专机上夹紧齿条,盘型插刀用展成法上下插齿,齿条和盘型插刀配合移动,逐步插出齿条的齿。该工艺适合样品试制、微小批量生产模式。

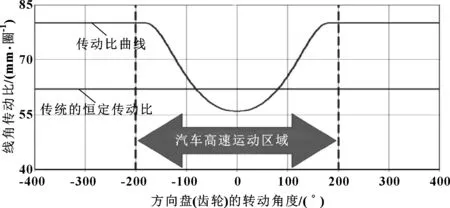

⑤温锻和摆碾工艺。主要适用于变节距的齿条,变节距齿条简称VGR齿条(Variable Gear Ratio),用于线角传动比变化的转向机,特斯拉、欧洲的BMW、奔驰、雅阁8、保时捷等车已广泛使用该技术。该技术的核心优势是转向机的线角传动比因方向盘位置不同而变化。汽车高速行驶时,方向盘通常在中间位置, 线角传动比最低,方向盘转动一个角度,齿条移动距离小,汽车转向的角度就小,汽车能更加平稳行驶。根据车型需要,部分车型线角传动比需要在汽车拐弯时增大, 如赛车,其线角传动比如图5所示。

方向盘在初始中间位置时,线角传动比最低为55 mm/圈,汽车高速平稳行驶,随着方向盘转动,齿轮离开齿条中间齿部位置,传动比增大,当方向盘转动到±200°时,线角传动比达到80 mm/圈, 汽车可以实现积极快速转向。

部分车型需要在汽车低速泊车时使线角传动比适当下降,减少转向力,减少电动马达的负载, 线角传动比如图6所示。

图5 赛车线角传动比

图6 M型线角传动比

方向盘在初始中心位置时线角传动比是 55 mm/圈, 汽车高速平稳行驶,当方向盘转动到离开初始中心位置100°的过程中,线角传动比从55 mm/圈逐步提升到80 mm/圈,该传动比一直稳定到方向盘转动角度到200°位置。当方向盘转动超过200°位置时, 线角传动比逐步下降到62 mm/圈,此时齿轮啮合在齿条的齿部左右两端位置,基本是泊车时齿轮的位置,方向盘大约转动了350°,传动比降低,转向力也降低。

VGR齿条实物照片如图7所示。

图7 VGR齿条实物照片

为实现变传动比,齿条齿部的齿形状、螺旋角度、节距、齿厚度都不相同,无法用拉齿、铣齿等传统工艺完成,必须通过模具锻压或摆碾工艺来完成。

温锻工艺是把齿条的齿部加热到800 ℃以上,再快速放入锻压机的模架模具内,成型模具压下,完成齿条齿部的加工。温锻工艺具有效率高、尺寸稳定、对齿条材料要求低、模具寿命长等优点,适合于大批量生产的模式。

摆碾工艺是齿条的齿部材料预先球化退火软化,再把齿条放入摆碾机内,通过模具摆碾成型,最后铣削工艺把齿条齿部两侧面多出的毛刺铣削掉。该工艺优点是设备投资少,不需要对齿条齿部短时间内加热,但需要对材料预先处理,费用高。同时,模具寿命比温锻要低,综合成本比较高。德国博世汽车转向系统有限公司采用该工艺。

在德国,目前主要是蒂森克虏伯转向系统有限公司、 德国博世转向系统有限公司、MVO公司使用以上技术大批量生产VGR齿条;国内,部分转向机公司正处在研究阶段。

(3)OP50齿部的热处理:表面淬火硬化。转向齿轮和齿条的齿部长期作啮合运动,因此必须提高齿部的表面硬度,通常要求达到55HRC~60HRC,以提高齿部长期工作的耐磨性,延长其工作年限。同时又要保证齿条有一定的强度和韧性,保证齿条的抗冲击力。因此,通常对齿条的齿部进行表面感应热处理, 有以下3种方法:①接触式齿部导电淬火。通过淬火头和齿部两端接触,通过高频电流,形成集肤效应,齿部短时间内受热,达到淬火加热温度后喷淬火液急剧冷却,形成淬火过程。②接触式齿背、齿部导电淬火。③非接触式齿条齿部整体感应淬火。

以上3种方法最后都要进行及时低温回火处理或者感应回火,消除感应淬火的内应力,淬火组织转变为稳定的回火马氏体,减少淬火裂纹的产生[4]。

该工序是齿条关键工序,要在短时间内把齿部加热再急剧冷却实现表面感应淬火,工件变形不能太大,否则后续校直比较困难,并有校直裂纹的风险产生。同时,要控制淬火裂纹率,淬火裂纹率必须要低,通常控制在0.2%以内。

(4)OP60齿条的校直工序。齿条在前道工序齿部淬火回火后难免变形,通过校直工艺能保证齿条的整体直线度。在2000年左右,国内通常采用手工压机来校直,效率低、工人劳动强度大,后来部分合资企业如上海采埃孚转向机有限公司购买德国MAE公司的齿条校直机校直齿条,提高了生产效率,但设备昂贵。国内吉林瑞铭机电设备有限公司研发的智能齿条校直机,采用自主研发的计算模型,经过多次试验提高验证精度,在齿条校直性能上和MAE基本类似,设备价格比MAE低很多,国内多家主机厂采用该设备来校直齿条。

2 R-EPS-DP 齿条结构和制齿工艺

R-EPS-DP齿条,有两段齿,又称双齿齿条,其结构如图8所示。

图8 R-EPS-DP双齿齿条结构

与C-EPS齿条相比,该齿条左右各有一段齿,与齿轮啮合传动。对于左侧驾驶的乘用车,左端齿和驱动齿轮啮合,驱动齿轮的力和方向是通过驾驶员转动方向盘转动转向管柱,通过转向系统上的转向连杆、万向节和输入轴输入,右端齿通过ECU和数据线及伺服电机带动的助力齿轮转动实现同步的助力移动。R-EPS-DP齿泵可以比C-EPS承受更大的载荷力。

双齿齿条的制造难点是第二段齿的加工,为保证两段齿圆周方向的角度在一定公差范围内,通常在±24′内,考虑到齿条材料在制齿、热处理过程中会变形,通常将制齿工序控制在±8 min内。

目前,第二段齿有拉齿工艺和铣齿工艺两种加工方法。

(1)拉齿工艺。在一套组合拉齿机上先拉第一段齿,然后机械手抓紧工件,旋转一定角度插入第二段拉齿夹具内夹紧,拉第二段齿,保证两段齿圆周方向的角度在一定范围内。该工艺效率高,一致性好,适合大批量生产,如博世华域转向系统有限公司采用该方式大批量生产多种R-EPS-DP双齿齿条。

(2)铣齿工艺。齿条左端在第一台铣齿机完成后上第二台铣齿设备,设备C的数控轴夹紧工件的左端并旋转,测量头前进测量已加工好的左端齿面,设备C的数控轴再旋转一定角度, 铣齿夹具夹紧齿条右端后开始铣右端齿,最终完成两段齿的加工,保证两段齿条的周向角度一致。设备柔性强,投资比拉齿低,但效率也低,非常适合中小批量的生产模式。

通常R-EPS-DP双齿齿条需经过整体感应淬火和回火,以完成齿条的淬硬热处理。

3 R-EPS-BD滚珠丝杆齿条

R-EPS-BD滚珠丝杆齿条结构如图9所示。该齿条左端是齿,与转向齿轮啮合;右端是丝杆,与电机皮带驱动的螺套配合,实现电动助力传动。右端的丝杆,要求高,加工量大,加工工艺是个难点,通常有以下3种工艺。

(1)齿条左端制齿后,整体淬火杆部和齿部,强力磨削丝杆。该工艺特点是磨削丝杆尺寸精度高,对原材料要求比较低,但对设备要求比较高。

(2)齿条左端制齿后,通过强力滚压工序制丝杆。特点是工序简单,但对原材料及强力滚压设备要求比较高,否则会影响丝杆的尺寸。

(3)集合以上2种工序,齿条左端制齿后,通过强力滚压工序制丝杆,预留磨削余量,再对齿条整体感应淬火回火,校直后用丝杆磨床强力磨削丝杆。该方法磨削余量少,效率高,砂轮磨损少,但缺点是设备投资总额大,工序长。

图9 R-EPS-BD滚珠丝杆齿条结构

R-EPS-BD转向机对内部零部件尺寸要求高,整体设计难度大,目前在国内基本由博世华域转向系统、捷太格特、ZFTRW、耐世特汽车系统(苏州)有限公司等垄断生产并供应,值得一提的是国内民族品牌杭州世宝汽车方向机有限公司正在尝试研发该类型转向机。

4 智能自动化生产

工业4.0时代, 智能自动化生产是主流,OP60~OP100的多道工序,通过自动上下料系统可以实现工件自动上下料,工件自动从一台设备转移到另一台设备,在探伤工序时需要工人磁粉目视探伤检测,其余过程都可以通过机械手、工业机器人、感应器、传动装置来实现自动化生产,降低工人劳动强度。目前上海北特科技股份有限公司、东莞恩斯克(NSK)转向器有限公司、捷太格特转向系统(厦门)有限公司等多家公司拥有以上齿条生产线 ,且生产线运行良好。

5 结束语

主要介绍了多种电动助力转向器内齿条的主要结构和生产工艺。介绍了国外最新的VGR齿条制齿工艺、R-EPS-DP及 R-EPS-BD齿条的关键工艺。为汽车转向机内齿条的生产工艺及规划提供一定的参考。