基于可靠度优化扭转梁系统开发成本

2020-03-06韦仲宁万茂林

韦仲宁,万茂林

(广州小鹏汽车科技有限公司汽车技术中心,广东广州 510640)

0 引言

耐久性试验是轿车开发过程中的一个重要环节,然而制造样车和设计验证会消耗大量的人力、物力和财力。设计验证与问题暴露经过了3个阶段的发展,第一阶段:在90年代早期,各大汽车公司通过增加设计员与产品工程师之间的面对面交流,来增强联合解决问题的能力。他们在第一轮样车阶段就找出并更正了40%的问题,在工装样车阶段解决75%问题[1];第二阶段:随着CAD、CAM与CAE等技术的飞速发展,第一轮样车阶段能够发现并更正大约55%的问题,在工装样车阶段大约为90%;第三阶段:运用虚拟试验技术,在设计阶段就可以发现并解决60%的问题,在第一次样车阶段发现并更正大约85%的问题,在工装样车阶段解决95%问题,如图1所示。

新车型开发过程中,各系统或零部件的试验技术规范主要是根据以往的平台项目经验或其他厂家数据编制制定的,在沿用过程中会导致一些零部件过度设计而浪费成本,有些安全件的设计未达到要求,从而影响整车的使用寿命及口碑,在市场竞争中丢失市场份额。为达到既定的应用功能和要求,在开发过程中需要应用可靠度、置信度来平衡零部件、系统总成、整车成本、质量、开发周期等因素,如图2所示。

图1 汽车3个阶段解决问题比例

图2 制约可靠度因素

本文作者基于整车可靠度分解,分别从零部件试验、系统试验以及整车试验进行试验成本分析,评估降低成本、优化试验样本量应该重点把控的环节。

1 可靠性理论

1.1 系统可靠度

文中的系统可靠度指的是系统在规定时间内完成整车功能的概率。可以把汽车整车拆解成若干个不同的系统,再把不同系统拆分成不同零件或组件进行研究。

1.2 整车分解

在汽车可靠度分配过程中,由于其零件规模巨大且相互联系,必须建立统一的可靠性要求。目前行业主流方法是置信度统一,专注于可靠度的提升,置信度推荐参考C50或C70。

在保证整车置信度统一的条件下,汽车产品的可靠度还遵循两点分配原则,其可靠性分配流程如图3所示。

(1)层次清晰:元件/零件>子系统/总成>系统/大系统>整车;(2)关注点明确:安全件>法规件>一般件。如:元件/零件(R99C50)>子系统/总成(R95C50)>系统/大系统(R95C50)>整车(R90C50);安全件(R99.8C50)>法规件(R99.5C50)>一般件(R99C50)。

图3 可靠性分配流程

在确定各系统的可靠性指标后,基于指标要求开展系统及零部件开发,从而避免产品过设计或不满足设计[3]。

2 成本分析

2.1 等效解析

虚拟仿真分析是汽车开发的重要环节,通过虚拟CAE仿真分析能够在设计早期发现很多耐久性问题并加以修正,并且能大大缩短试验周期,因而得到了广泛的应用[4]。

企业选择能覆盖90%用户行驶情况的试验场进行耐久性整车加速试验,通过六分力、加速度、应变花等方式获取载荷谱,并通过该载荷谱进行伪损伤分析。

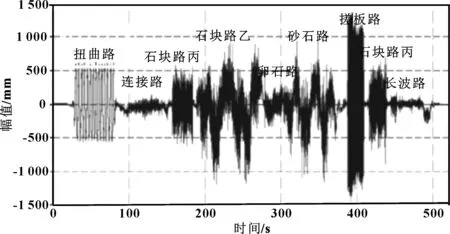

如某车企耐久规范,通过统计用户使用条件,分析得出覆盖90%用户的结果:汽车使用8年或行驶16×104km里程与试验场耐久工况循环总数6 922次等效。扭转梁系统1倍寿命的累积伪损伤为0.268,如表1所示。

表1 常规耐久试验损伤分析

2.2 线性累积损伤

结构在循环载荷作用下,内部产生损伤,需要寻找一个合适的物理量,能够描述结构受损的严重程度。

基本假设:各级交变应力引起的疲劳损伤可以分别计算,然后再线性叠加[2]。

(1)

结构发生断裂失效时(D=1),其线性累积损伤值为

(2)

2.3 零部件开发

确定系统可靠度目标之后,根据系统可靠度进一步分解至零部件,并且在CAE分析阶段(概念设计)就基于该可靠度要求进行零部件疲劳寿命分析。

汽车零部件的研发需要经过漫长而严格的过程,需要大量人员参与,确保每一个过程都顺利进行。如果在产品开发中,在零部件试验或系统试验期间未提前发现问题,那么在整车试验过程若发现严重的安全隐患问题,量产时间会被推迟。某产品开发流程如图4所示。

图4 产品开发流程

图5所示为在可靠度R99C50要求下,零件寿命倍数与试验样本之间的关系曲线。即在R99C50要求下,随着样本量的增多,样本的寿命倍数逐步递减;样本量越少,验证的寿命倍数越多。该曲线斜率证明优化试验样本量,应采取3-5个区间样本量进行试验。

图5 寿命倍数与试验样本关系

零部件试验或系统试验时,在验证过程中样本量越多,发现的问题越多,越能保证零件的可靠性[5]。但企业不可能无限制地扩大试验样本数量,样本数量越多,试验开发成本也越高,而且开发周期的要求也会限制试验样本数量。基于伪损伤累积分析,加速耐久试验100 h等效1倍寿命,每小时的试验费用为100元,样件费用2 000元/件,表2是某产品试验成本的计算方式。

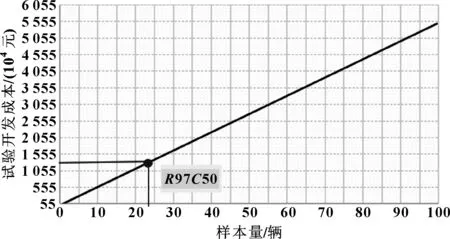

根据该产品R99C50的要求,绘制出试验样本量与开发费用之间的关系曲线,如图6所示。由曲线斜率看出,试验成本随样本量的增加逐步递增,试验样本量在5件之内费用增幅大,分析曲线斜率得出,为控制试验成本,应使样本量小于5件。

表2 产品模糊试验费用计算方法

图6 该产品在R99C50条件下的样本量与费用关系

3 扭转梁案例分析

3.1 扭转梁系统可靠度

整车统一置信度为C50,整车可靠度目标为R90,某车型在8年或16×104km的系统可靠性分配中,扭转梁系统指标为R97C50,扭转梁系统结构如图7所示。

图7 扭转梁系统结构

通过对扭转梁系统进行可靠性框图研究,该系统为混联系统,系统可靠性框图中包含串联、并联和混联的子系统。首先减震器与螺旋弹簧并联,制动器总成与轮胎串联,弹性系统、扭转梁、轮胎系统串联成一个总系统,最终得到扭转梁悬架系统,可靠性框图如图8所示[3]。

图8 扭转梁悬架系统可靠性框图

分析可靠性框图,得出扭转梁系统下一级各零部件及总成的可靠度要求,如表3所示。

3.2 零件及总成试验成本分析

(1 )弹簧耐久试验。加载频率:1 Hz;试验行程:325~165 mm;试验次数:75万次;弹簧样本:4条;评价指标:疲劳试验后未出现断裂,负荷损失不大于5%、刚度损失不大于5%。

(2)弹簧腐蚀疲劳耐久试验。加载频率:1 Hz;试验行程:325~165 mm;试验次数:35万次;弹簧样本:4条;评价指标:腐蚀盐溶液,每隔5 min雾状喷淋1 min;试验后设计负荷损失不大于5%,刚度损失不大于5%。

(3)减震器总成台架耐久试验。加载频率:高频11.5 Hz、低频1.5 Hz;试验行程:高频行程ΔL±15 mm、低频行程ΔL±40 mm;试验次数:高频次数350万次、低频100万次;试验样本:4件;评价指标:试验后,阻尼力衰减率不大于25%,复原阻尼力衰减率不大于20%,无卡滞、异响、渗油或漏油等现象。

(4)扭转梁扭转疲劳试验。加载频率:5 Hz;试验行程:±45 mm扭转疲劳或4.5°扭转疲劳;试验次数:150万次±45 mm加载或100万次4.5°加载;试验样本:3件;评价指标:无可见裂纹,无明显永久变形。

(5)制动器总成驻车制动耐久试验。加载频率:1 Hz;试验行程:卡钳夹紧和释放循环;试验次数:50万次;试验样本:3件;评价指标:满足夹紧释放功能,未出现明显性能衰退。

(6)车轮径向疲劳试验。加载频率:3 Hz;载荷要求:12 500 N;试验次数:150万次;试验样本:3件;评价指标:

车轮不能继续承受载荷或车轮任何部位出现裂纹。

试验开发费用由样本费、试验费、样件邮寄费、出差跟踪费等费用组成,文中主要对样件费、试验费进行模糊估算。但每个零部件及总成的试验开发费用计算方式不同,文中统一设定疲劳耐久试验按小时计算,扭转梁系统各零部件及总成的试验开发费汇总如表4所示。

表4 零部件耐久开发试验费估算

3.3 扭转梁系统试验成本分析

扭转梁系统试验用十二通道试验台架,也有主机厂无系统试验,直接用整车搭载对扭转梁系统进行验证。基于等效伪损伤载荷谱,如图9所示,应用累计损伤理论计算出等幅值±60 mm,加载4.6万次即可等效1倍寿命。

图9 等效伪损伤道路谱信号

根据系统R97C50指标,威布尔分析系统3个样本2.8倍寿命,需要加载12.88万次。系统台架根据以下条件进行试验验证,扭转梁悬架系统试验如图10所示。加载频率:1 Hz;试验行程:±60 mm,左右同时加载(相位差为180°);试验次数:循环次数12.88万次;试验样本:3件;评价指标:焊缝或本体开裂≤10 mm,在试验中若发现橡胶衬套、减震器、弹簧等零部件提前损坏或失效,应及时更换零件。

根据系统试验每小时2 000元试验费,样件费10 100元,计算分析系统耐久试验开发费用。基于R97C50计算扭转梁系统开发试验成本,如表5所示。

图10 扭转梁悬架系统试验

表5 扭转梁系统耐久开发试验费估算

当系统样本量小于等于2件时,零部件及总成开发试验费约55万元,大于扭转梁系统开发试验费;当系统样本量大于等于3件时,零部件及总成开发试验少于系统试验费用,如图11所示。

图11 零部件试验与系统耐久试验成本比较

3.4 整车耐久试验成本分析

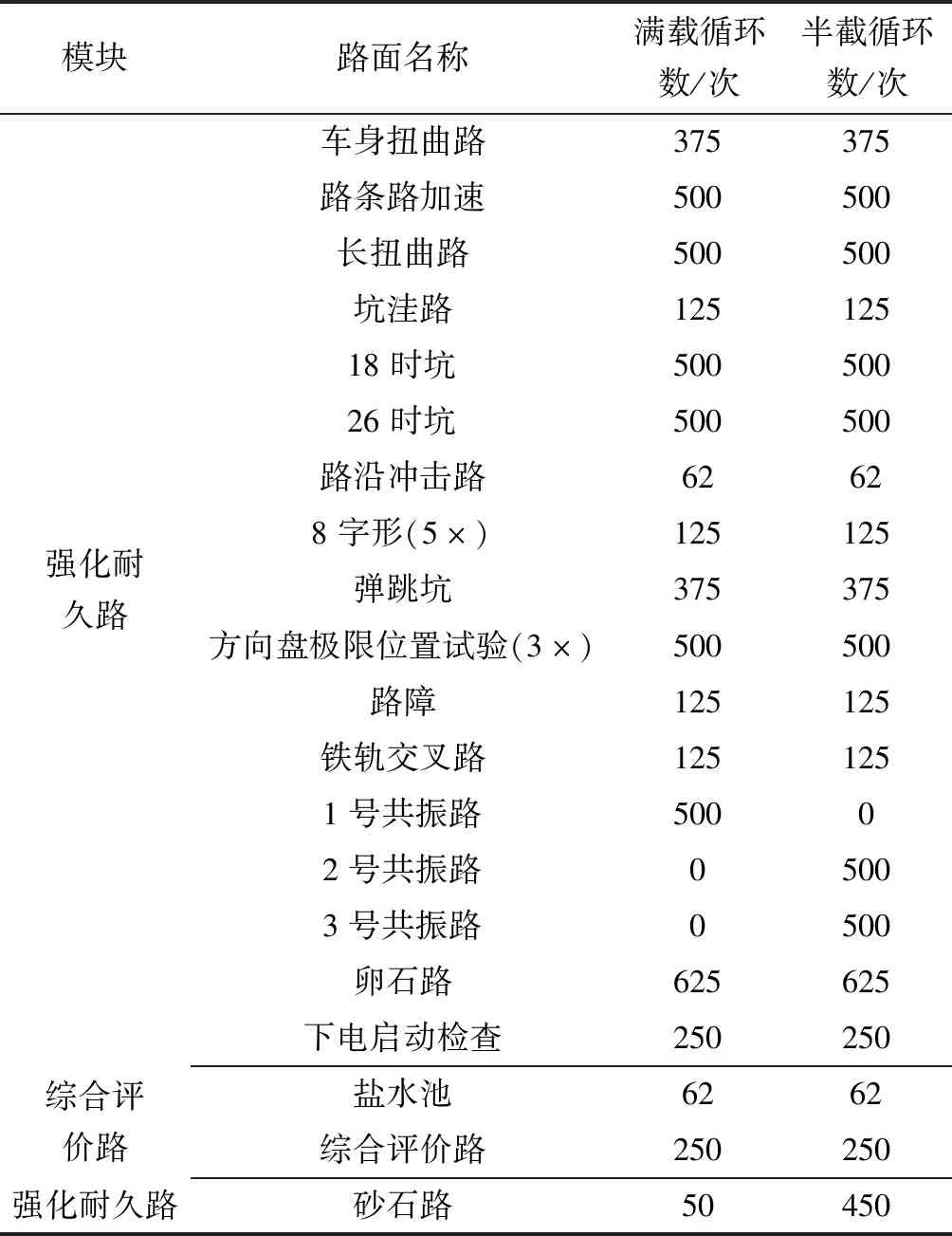

企业验证整车结构耐久,通常采取整车高强耐久试验标准,表6是某主机厂在某试验场的高强耐久试验规范。

有部分主机厂为了节约成本,未进行系统专项试验,直接用整车高强耐久试验去验证各系统结构耐久。在西部垫江试验场试验,一轮整车高强耐久试验费用为15万元/辆,生产的试验样车费用40万元/辆,分析可靠度、研发费用(试验费与样车费)与样本量的关系,结果如图12—图13所示。

表6 高强耐久试验规范

图12 可靠度与整车样本量关系

图13 试验开发成本与整车样本量关系

4 结论

本文作者从可靠度角度,模糊评估验证扭转梁系统R97C50指标,零部件及总成试验开发成本(约55万元)<扭转梁系统试验开发成本(样本量3件,约64万元)<整车级验证扭转梁系统试验成本(1 265万元),整车级试验是零件级、系统级试验成本的20倍左右,不建议用整车级试验去验证系统或零部件可靠度。

比较并分析成本数据可知,系统级试验为2-3个样本量时,零部件级试验(约55万元)与系统级试验开发成本相差不大(2个样本约51万元,3个样本约64万元)。在没有系统台架的条件下,可以通过提高零部件级可靠度指标,达成节约成本的目的。

在概念设计阶段确立零部件可靠度的设计目标,保证整车可靠度指标要求,符合研发费用最优化策略。