汽车座椅靠背回复故障的系统分析

2020-03-06邓威邹春龙邓小雯李敏

邓威,邹春龙,邓小雯,李敏

(1.湖北航嘉麦格纳座椅系统有限公司,湖北襄阳 441057;2.湖北汽车工业学院机械工程学院,湖北十堰 442002)

0 引言

随着国内汽车市场的日渐成熟,车企之间的竞争越发激烈。客户对汽车座椅的质量和舒适性的要求越来越高。靠背不回弹故障一直是客户反馈的座椅主要质量问题,目前业内尚未形成系统性的解决方法,供应商反馈与应急处理不到位。处理靠背回复故障的方法较单一,如增加靠背回复板簧的规格,但会增加成本,而且故障易复发,未从根本上解决问题。因此急需一套系统性的分析与解决方案。

1 靠背回复故障案例

某车型真皮副驾座椅靠背从设计位置向后调节68°后,靠背不回弹,如图1所示。统计45天生产的1 667个座椅,其中不回弹座椅数量为284个,问题出现比例约17%,造成顾客严重不满。

在处理靠背不回复时缺乏全面系统的分析思路,易产生漏项、易走弯路,因此本文作者提出类似“剥洋葱理论”的系统分析方法。如图2所示,分析步骤为:座椅总成→座框及靠背骨架→调角器。(1)座椅层面。根据座椅靠背质量及摩擦力采用不同规格的板簧。其质量与配置种类相关,如面料类型分为织布、皮革、真皮以及是否有安全气囊等。摩擦力由靠背与坐垫、塑料护罩与面料、海绵与调角器接触等造成;(2)骨架层面。靠背与座盆接口开挡距离不匹配或者联杆顶死,导致调角器内部摩擦力增大;(3)调角器层面。板簧回复力不足,核心件空转扭矩过大,调角器回复力不足,焊接不当,造成装配后调角器别劲等问题。

图1 靠背调整示意

图2 分析步骤示意

2 影响靠背回复的因素

2.1 整椅设计原因分析

设计输入单边调角器的后极限回复力矩M单为(17±2)N·m, 30 N·m≤M双≤38 N·m。前期只有织布座椅一种配置,后期增加真皮座椅配置,使用相同回复力矩的调角器[1]。在头枕处于最高位置时,测量一批真皮和织布座椅靠背总成的质心。真皮、织布座椅靠背总成的平均质量分别为mp=10.04 kg、mz=8.52 kg,质心距旋转中心的平均距离分别为Lp=248 mm、Lz=238 mm。在不考虑所有摩擦力的理论情况下,真皮、织布靠背最小回复力矩分别为

Mp=mpgLp=10.04×10×0.248=24.9<30 N·m

(1)

Mz=mzgLz=8.52×10×0.238=20.3<30 N·m

(2)

统计座椅系统摩擦力,座椅靠背的系统摩擦扭矩Mf≈4.5 N·m;考虑摩擦力的前提下,真皮、织物座椅靠背回弹的最小回复力矩分别为M1和M2,则:

M1=Mp+Mf=24.9+4.5=29.4 N·m

(3)

真皮座椅力矩安全系数:s1=30/29.4=1.02

M2=Mz+Mf=20.3+4.5=24.8 N·m

(4)

织布座椅力矩安全系数:s2=30/24.8=1.21

真皮座椅调角器回复力矩安全系数偏小、设计余量不足是导致靠背不回复的原因之一。

2.2 座椅骨架制造原因分析

2.2.1 靠背骨架开口一致性检测

表1 靠背骨架的开口尺寸

2.2.2 开挡距离对摩擦力影响的验证

表2 开挡距离对摩擦力的影响

由上述数据可知该靠背在自由状态下的摩擦力为25 N,座板安装孔和座盆安装面的开挡距离有偏差,两侧螺栓均打紧后造成靠背别劲,导致摩擦力增大至37.5 N,增加垫片后靠背摩擦力减小。上述验证说明,开挡距离对靠背回复是有影响的。

2.3 调角器回复力矩设计分析

2.3.1 板簧回复力矩校核及检测

按JB/T 7366[2]对3×10规格板簧力矩核算如下:

(5)

式中:K1为系数,外端固定时取1,外端回转时取1.25;宽度b=(10±0.1)mm;厚度h=(3±0.1)mm;后极限板簧回转角度φ=(180±3)°;板簧展开长度L=(600±1)mm;通过《机械设计手册》[3],知弹性模量E=206 000 MPa;T理论=19.41 N·m;Tmax=22.02 N·m ;Tmin=17.04 N·m。

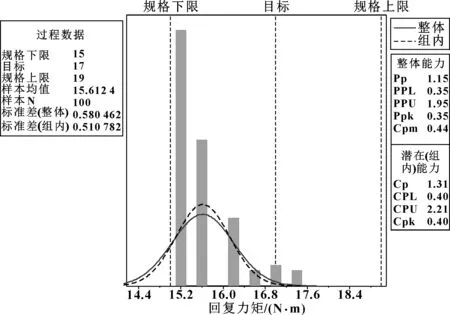

板簧回复力矩实际测量值柱状分布[4]如图3所示。其中:平均值为20.8 N·m,最大值为23 N·m,最小值为19.7 N·m;理论计算结果和实际测量的数据显示板簧后极限的回复力矩满足设计要求:(20±3)N·m。

图3 板簧回复力矩柱状分布

2.3.2 调角器回复力矩实际测量

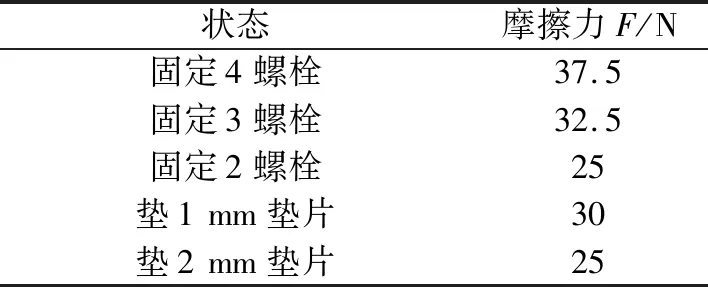

根据调角器总成设计要求,回复力矩为(17±2)N·m, 测量100件调角器样本的回复力矩[4-5],测量结果集中在15.4~15.8 N·m,其分布情况如图4所示,严重偏离中心值17 N·m。调角器回复需克服摩擦力矩:

M=Ma+Mb=2.5+1.4=3.9 N·m

(6)

式中:Ma为调角器空转扭矩;Mb为挂板簧后棘轮外圆与护套间干摩擦扭矩。

Mb=(20/r1) ×υ×r2=(17/0.047)×0.1×0.038=1.4 N·m

(7)

式中:υ为摩擦因数;r1为板簧外钩与中心半径距离;r2为核心件半径。调角器后极限回复力矩为(17±2)N·m,板簧回复力矩为(20±3)N·m;摩擦力矩M为3.9 N·m。理论上存在不回复风险,板簧回复力矩设计余量不合理为调角器不回复的原因之一。

图4 调角器回复力矩柱状分布

2.4 调角器制造原因分析

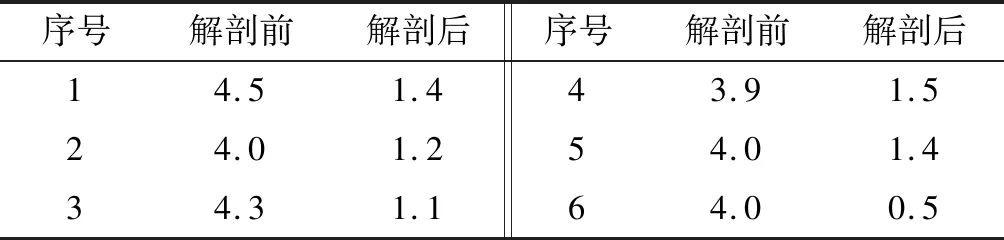

随机抽取5组真皮和织布座椅靠背故障件,标记为A、B、C、D、E,检测每组座椅拆解后的两只调角器是否符合单只调角器后极限回复力矩的设计要求(17±2)N·m。有调角器产品输出力矩低于15 N·m,最小值不足9 N·m,结果如表3。调角器空转力矩标准要求不大于2.5 N·m,因此测量出现问题的座椅调角器的空转力矩。 经过验证,正常件空转扭矩为1.1~2.2 N·m,故障件空转扭矩可以达4.4 N·m,超出范围。从现场挑选空转扭矩偏大的调角器进行解剖分析,结果如表4所示。

表3 不回弹调角器回复力矩测量结果 N·m

表4 解剖空转扭矩偏大的调角器的结果 N·m

2.4.1 焊接工艺影响

联接板与核心件通常采用CO2保护焊工艺。验证厚度分别为4.0、2.5 mm的2种联接板对焊接工艺的影响。焊接时,4.0 mm厚联接板采用的电压和电流大,解剖后测量其滑槽板平面度均值为0.09~0.13 mm;2.5 mm厚联接板焊接后滑槽板平面度均值均小于0.068 mm,即4 mm厚联接板焊接变形大。滑槽板平面度变差,挂板簧后导致核心件轴向压死,护套和棘轮外圆之间的油膜受过大的轴向压力作用而被破坏时,护套与棘轮之间为干摩擦,现场测量回复力矩为12~13 N·m,明显偏小,符合此情况。

解剖联接板后,核心件空转扭矩小于1.5 N·m, 恢复正常,推断联接板焊接变形也为空转扭矩增加的因素。焊接后挑选出空转扭矩为4 N·m的核心件,手感检查基本无侧向间隙[6]。将它在行程内磨合50次后解剖,观察棘轮和滑槽板有明显划痕。

2.4.2 联接板成型高度影响

联接板设计成具有一定高度的成型面,避免焊接时与核心件护套干涉,如图5所示,较高的成型高度一定程度上可以补偿靠背骨架的焊接变形。

图5 联接板成型面高度示意

分别测量联接板成型高度为2.0、2.5 mm 的调角器各100件,其空转扭矩数据如图6所示。分析可知,将联接板成型高度调整为2.2~2.5 mm后,调角器空转扭矩均值减小0.26 N·m,不合格率由20%降为8%,问题略有改善,但仍有焊接后空转扭矩偏大的现象。

图6 两种成型高度联接板调角器空转扭矩分布

2.4.3 油脂及侧向力的影响

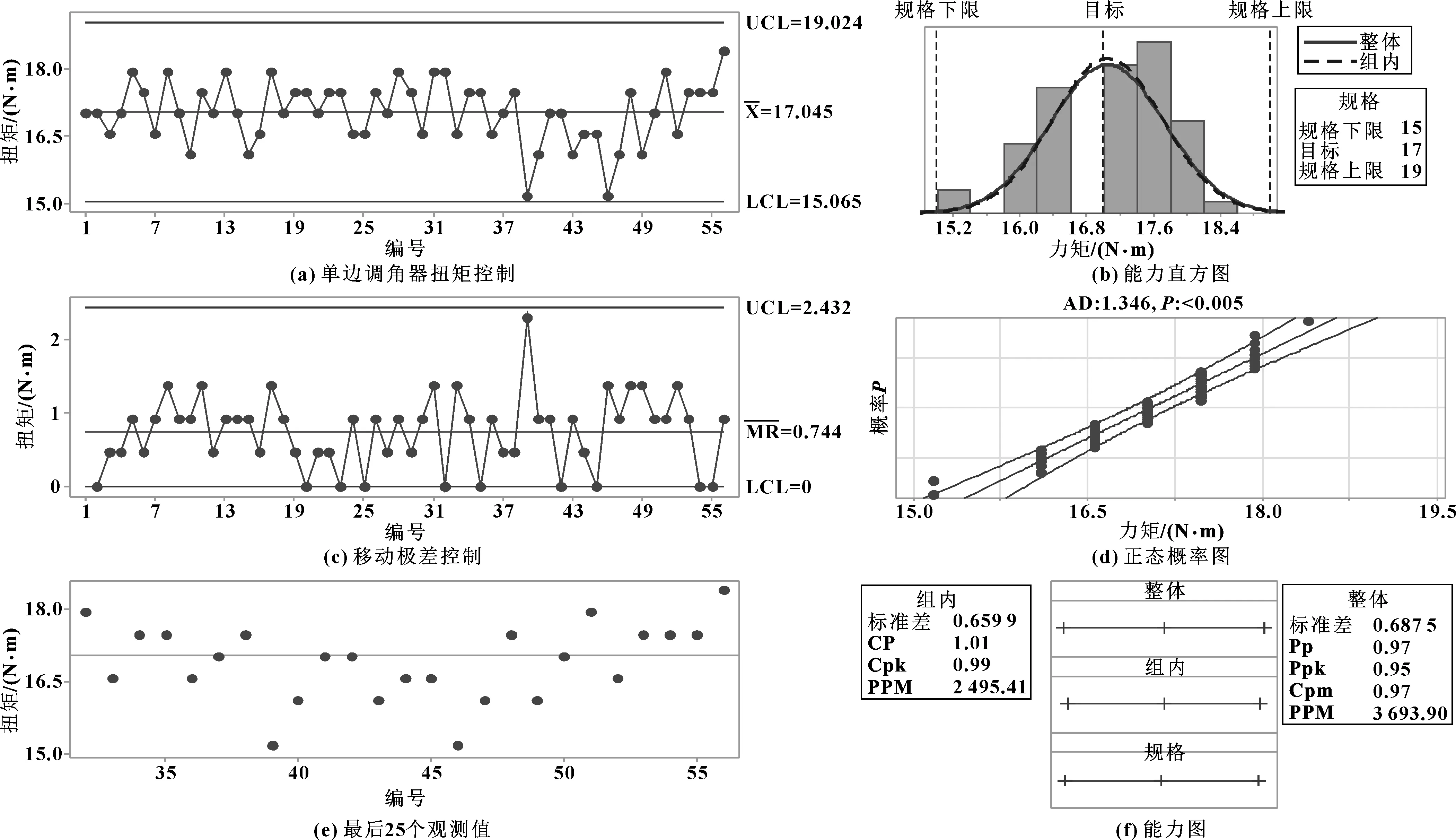

提高油脂抗挤压性,调整护套成型高度,将护套成型高度调高0.1 mm,并降低护套油脂的摩擦因数,进行验证。随机挑选调整护套高度后的116件主动侧调角器,并测量其回复力矩,主动侧调角器焊装工艺能力指数如图7所示。

图7 主动侧调角器焊装工艺能力指数

调整护套成型高度、更换油脂后,主动侧回复力矩均值由14.92 N·m提高至17.05 N·m,116件调整后的调角器回复力矩合格率为100%,较调整前有很大改善,可作为现场应急生产交付措施。油脂抗挤压性和护套成型高度为影响回复力矩的主要因素。

2.4.4 板簧固定座及支架焊接精度影响

调角器板簧支架和板簧固定座位置,即板簧内外挂钩的相对距离,影响板簧的实际回复力矩。采用三坐标检测并与设计图纸比对,如图8所示。板簧支架偏移1.43 mm,预压角减小2°,板簧固定座同轴度偏移2.28 mm,使板簧装配时径向受挤压,力矩减小。板簧固定座同轴度和板簧支架角度偏移是导致调角器回复力矩不足的原因之一。

图8 坐标机扫描对比示意

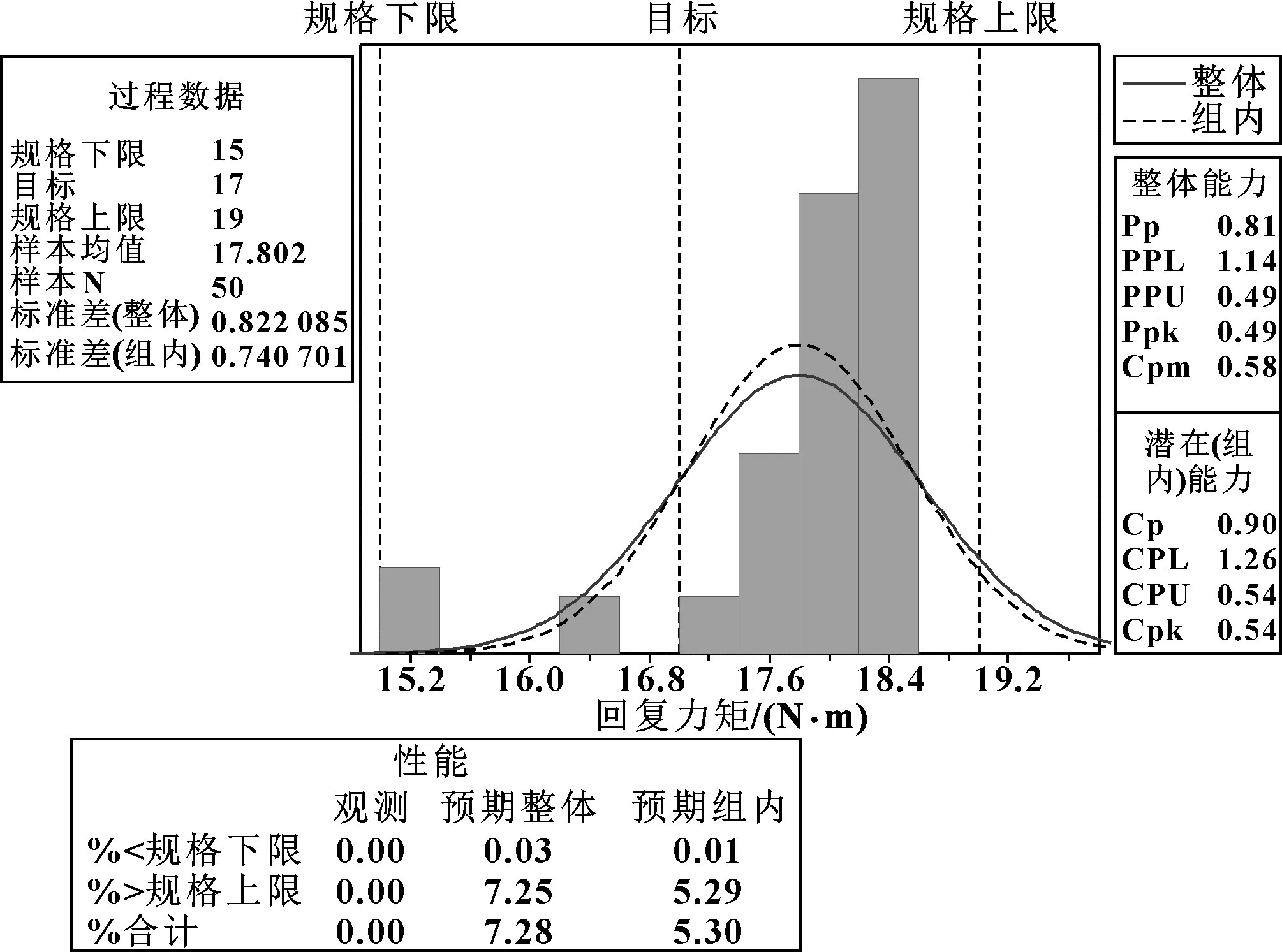

因此,要求供应商制造板簧固定座焊夹,提高定位精度。改用机器人焊接板簧支架,提高新制焊夹定位精度,测量50只整改后的调角器回复力矩,结果如图9所示。

图9 提高焊夹精度后的调角器回复力矩柱状分布

回复力矩值由16.81 N·m提高至17.802 N·m,合格率为100%。通过不断的尝试和验证,解决了靠背回复力不良的问题,恢复了工厂的正常生产,避免停线造成的损失。后续通过调整板簧厚度公差,增大板簧预压角度,提高调角器回复力矩,满足了顾客的要求[7-8]。

3 结论

以剥洋葱的形式,由外到内系统性分析验证了汽车座椅靠背不回复问题。(1)在座椅层面。配置不同的座椅使用相同回复力矩的调角器,靠背回复表现不同。(2)骨架层面。开挡距离也会影响靠背回复。(3)调角器层面。除直接增大板簧回复力矩的方法外,还可通过减少回复阻力的方式增大回复力矩,如减小焊接变形、提高板簧固定座和板簧支架焊接精度等措施。