焊后涂装工艺对6063-T6铝合金MIG焊T型接头组织和性能的影响

2020-03-04向瀚林1徐从昌林启权1李落星林天豪1华家辉

向瀚林1,徐从昌,林启权1,李落星,林天豪1,华家辉

(1.湘潭大学机械工程学院,湘潭 411105; 湖南大学2.机械与运载工程学院,3.汽车车身先进设计制造国家重点实验室,长沙 410082)

0 引 言

6xxx系铝镁硅合金因具有高的比强度、良好的成形性能、优异的挤压性能和时效硬化性能等特点而得到广泛的应用,是实现汽车轻量化最有潜力的材料之一[1]。近年来,世界各国都在争相研制和生产铝合金汽车结构件,甚至全铝车身[1-2]。目前,国内各主机厂铝合金部件的研发及应用正处于快速发展阶段,而铝合金焊接作为连接汽车车身及其零部件的一项关键技术,也成为了汽车轻量化领域的又一研究重点。6063-T6铝合金作为车身用的主要铝合金之一,其T型接头广泛应用于车身及前后纵梁、防撞梁吸能盒等结构件上,接头的性能对整车刚度及碰撞安全性能极为重要,其力学性能决定了整车的使用寿命。铝合金焊接接头的力学性能主要取决于铝合金、焊接材料的化学成分以及焊后时效处理。目前,国内外的研究主要集中在自然堆放与人工时效对焊接接头性能的影响上,且所研究的人工时效都属于单级时效,保温时间长。人工时效虽对焊接接头力学性能的提升效果明显,但在实际生产过程中,其效率低,成本高,不容易实现产业化。IMAM等[3-4]研究发现,在自然时效过程中,6063-T4铝合金搅拌摩擦焊接头中Mg2Si相的析出量明显增加,并出现塑性流动,导致焊接接头的强度增加,延展性下降。AHMAD等[5]研究发现:焊后人工单级时效(160 ℃×20 h)后,6061-T6铝合金金属熔化极惰性气体保护(MIG)焊接接头焊缝处的析出相分布均匀,晶粒尺寸较小,接头的硬度、拉伸性能得到明显提高。宋东福等[6]研究发现,随着焊后保温时间的延长,6061-T6搅拌摩擦焊接接头焊缝区晶粒形貌无显著变化,晶界较自然时效时的清晰,晶内析出相明显增多,焊接接头的抗拉强度和显微硬度均有提高。邹家生等[7]研究发现,焊后人工单级时效(175 ℃×8 h)后,6063铝合金MIG焊接接头的力学性能得到提高。

涂装工艺是汽车生产中极为重要的一环,大致可分为12个大工步,其主要工步为前处理、电泳、密封胶、中涂、面漆以及后处理等[8-9]。汽车涂装工艺在电泳烘烤、密封胶烘烤、中涂烘烤、面漆烘烤等工步均需对工件进行加热,故涂装工艺对焊接接头而言也是一种人工时效,且与人工单级时效相比,具有保温时间短、温度多极化等特点。目前,各主机厂对涂装工艺性能的管控主要集中在涂装工艺后车身的外观方面,而对车身材料性能的变化,尤其是焊接接头力学性能的变化仍缺乏系统的了解。为此,作者采用常用的MIG焊接方法对6063-T6铝合金板进行T型焊接,之后对T型接头进行涂装,研究了焊后涂装工艺对接头组织与性能的影响,为铝合金MIG焊接工艺的制定提供理论参考。

1 试样制备与试验方法

1.1 试样制备

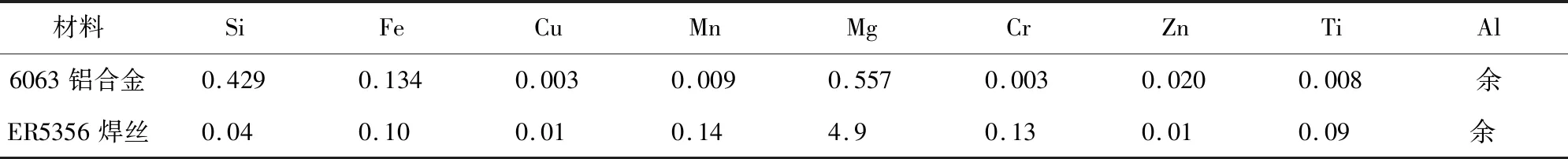

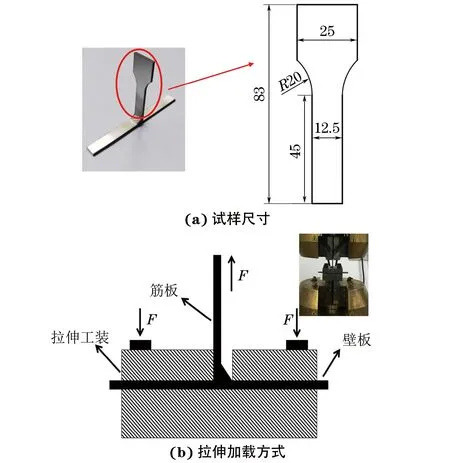

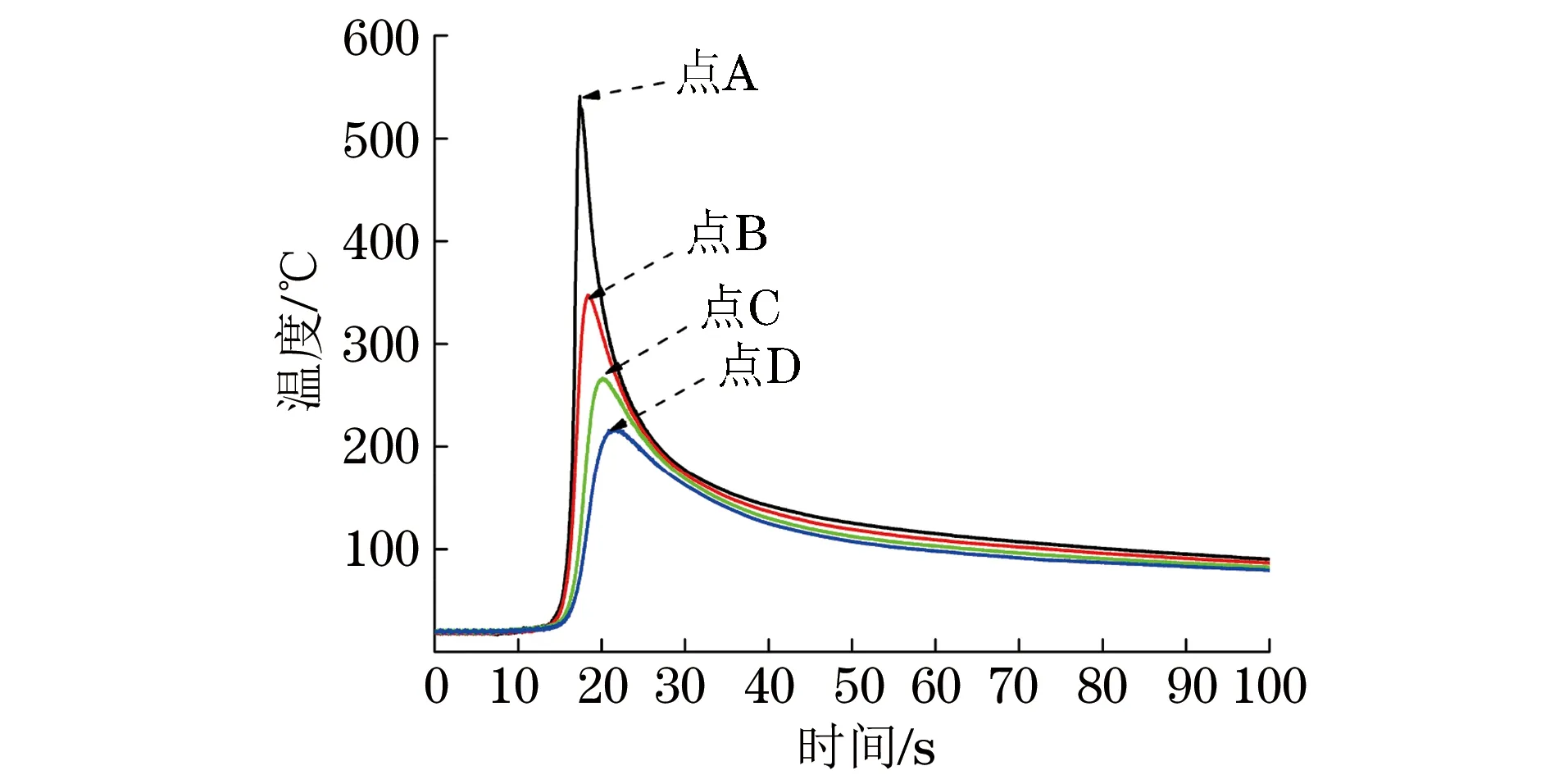

试验母材为3 mm厚的6063-T6铝合金板,填充焊丝为直径1.2 mm的ER5356焊丝,二者的化学成分如表1所示。按照ISO 15614-2—2005,T型接头壁板和筋板的平面尺寸均为320 mm×160 mm,焊接前采用乙醇将待焊铝合金板擦洗干净,接焊区域及其周围采用钢丝刷清理,露出金属光泽。采用自制焊接夹具对待焊铝合金板进行固定,其中壁板的四周和筋板的底部、中间与上部分别用螺母拧紧固定,以防止试板在焊接过程中因变形量过大而发生偏移,实际焊接装配情况如图1(a)所示。采用DP400型逆变脉冲电源MIG自动焊接方式对铝合金板进行T型焊接,焊接方向垂直于板材的轧制方向,采用纯度为99.999%的惰性高纯氩保护气体,气体流量为20 L·min-1,焊接电流为140 A,焊接电压为20.4 V,焊接速度为50 cm·min-1。在焊接过程中,采用NI USB-9213型K型热电偶测量仪器测得铝合金板的实时温度循环曲线,测温点位置如图1(b)所示,所有测温点均在一条直线上,测温点A,B,C,D距焊缝中心的距离d1,d2,d3,d4分别为5,10,15,20 mm。焊接完成后,对接头进行电泳烘烤(180 ℃×30 min)→密封胶烘烤(150 ℃×45 min)→中涂烘烤(140 ℃×25min)→面漆烘烤(160 ℃×30 min)等一系列工步加工,完成涂装过程。

表1 6063铝合金和ER5356焊丝的化学成分(质量分数)Table 1 Chemical composition of 6063 aluminum alloy and ER5356 filler metal (mass) %

图1 T型接头焊接装配与测温点位置示意Fig.1 Welding assembly of T-joint (a) and diagram of temperature measuring point locations (b)

1.2 试验方法

涂装完成后,在T型接头中间位置截取金相试样,经打磨、抛光,用NaOH溶液(85 mL H2O+15 g NaOH)腐蚀后,在ProgRes CT3型光学显微镜下观察接头不同区域的显微组织;在T型接头热影响区域截取透射电镜试样,打磨抛光至厚度100 μm后,在-30 ℃下进行电解双喷减薄,所用电解液为由75%(体积分数,下同)甲醇和25%硝酸组成的溶液,工作电压为18~20 V,工作电流为35~45 mA,加速电压为200 kV,在JEM-3010型透射电子显微镜(TEM)下观察微观形貌。按照ISO 9501.1:2011,采用HV-1000型显微维氏硬度计从T型接头焊缝中心开始向母材逐点测其维氏硬度,测点间距为0.5 mm,载荷为9.8 N,保载时间为15 s。采用快走丝线切割方式垂直焊缝方向切取如图2(a)所示的拉伸试样,采用自制拉伸工装夹具固定试样后,按照GB/T 228—2010,在Instron-3369型力学试验机上进行室温拉伸试验,拉伸速度为5 mm·min-1,试样拉伸加载方式如图2(b)所示,图中F为加载载荷。拉伸试验结束后,在Sirion200型场发射扫描电镜(SEM)下观察断口形貌。

图2 拉伸试样的尺寸及拉伸加载方式Fig.2 Tensile sample size (a) and tensile loading method (b)

2 试验结果与讨论

2.1 焊接热循环曲线

由图3(a)可以看出:随着焊接过程的进行,待焊铝合金板上各测温点的温度迅速升高,且在高温区域停留的时间很短;点A的峰值温度最高,达到540.4 ℃,已达到该铝合金的固溶温度,强化相会溶入到基体中形成饱和固溶体[10];点B、点C、点D的温度差梯度较小,说明温度场热传导范围较大,热输入对热影响区组织与性能将产生较大的影响;越靠近焊缝位置温度越高,说明其固溶程度越高,有更多的强化相固溶到基体中。

图3 焊接过程中不同测温点的热循环曲线Fig.3 Thermal cycle curves of diffement temperature measuring points during welding

2.2 显微组织

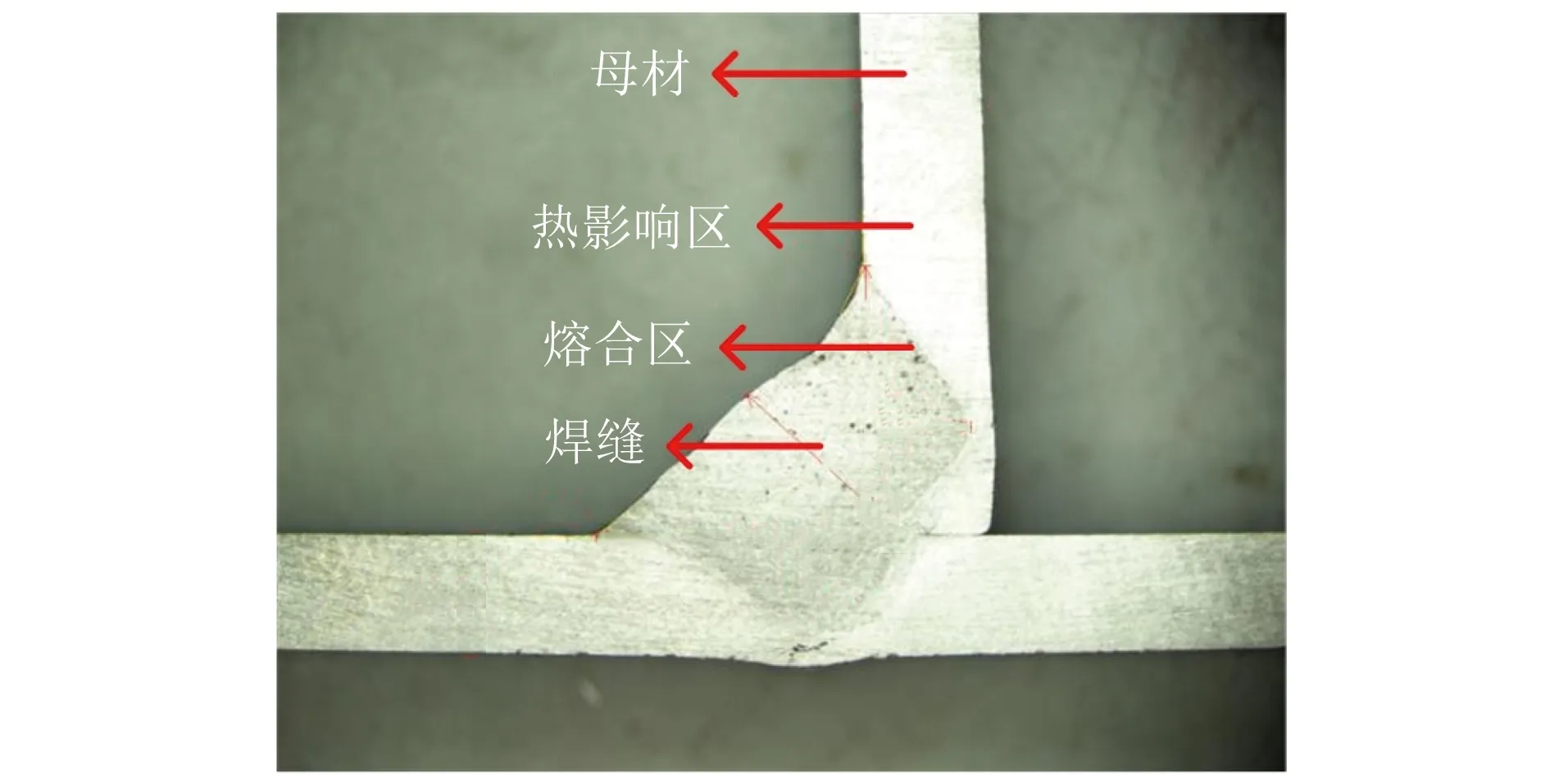

图4 T型接头的宏观形貌Fig.4 Macromorphology of T-joint

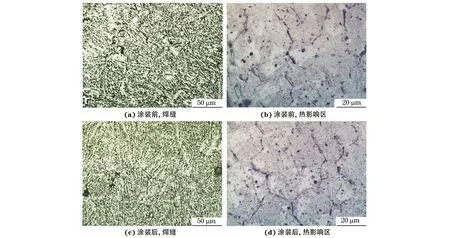

由图4可以看出,接头可以分为焊缝区、熔合区、热影响区和母材等区域。由图5可知,涂装前后,接头各区域的晶粒形态和尺寸相似,涂装后的晶界较涂装前的更清晰。接头焊缝区为典型的由树枝状晶组成的铸态组织,这是因为焊接加热时,焊丝熔化后快速冷却,导致溶质来不及扩散,使焊缝中溶质分布不均匀,从而形成典型的铸态组织[11]。热影响区沿散热方向依次出现淬火、过时效现象,可将热影响区分为淬火区和过时效区。淬火区是热影响区中离焊缝较近的区域,热循环温度较高,镁、硅原子溶入基体中形成过饱和固溶体;过时效区是热影响区中离焊缝较远的区域,距离焊缝中心13~15 mm,该区域的焊接热传导范围大,焊接时的最高温度低于固溶温度,因此强化相溶解不充分,只有少量固溶在铝基体中,同时溶质元素密度较低。涂装工艺中各烘烤工步的温度几乎都低于或等于180 ℃,而且保温时间短。SATO等[3,11]指出,在180 ℃或低于180 ℃保温时6063铝合金焊接接头中无晶粒长大现象。因此,涂装工艺对焊接接头各区域晶粒形态和尺寸没有影响。

图5 涂装前后接头焊缝与热影响区的显微组织Fig.5 Microstructures of weld (a, c) and heat affected zone (b, d) in joint before (a-b) and after (c-d) coating

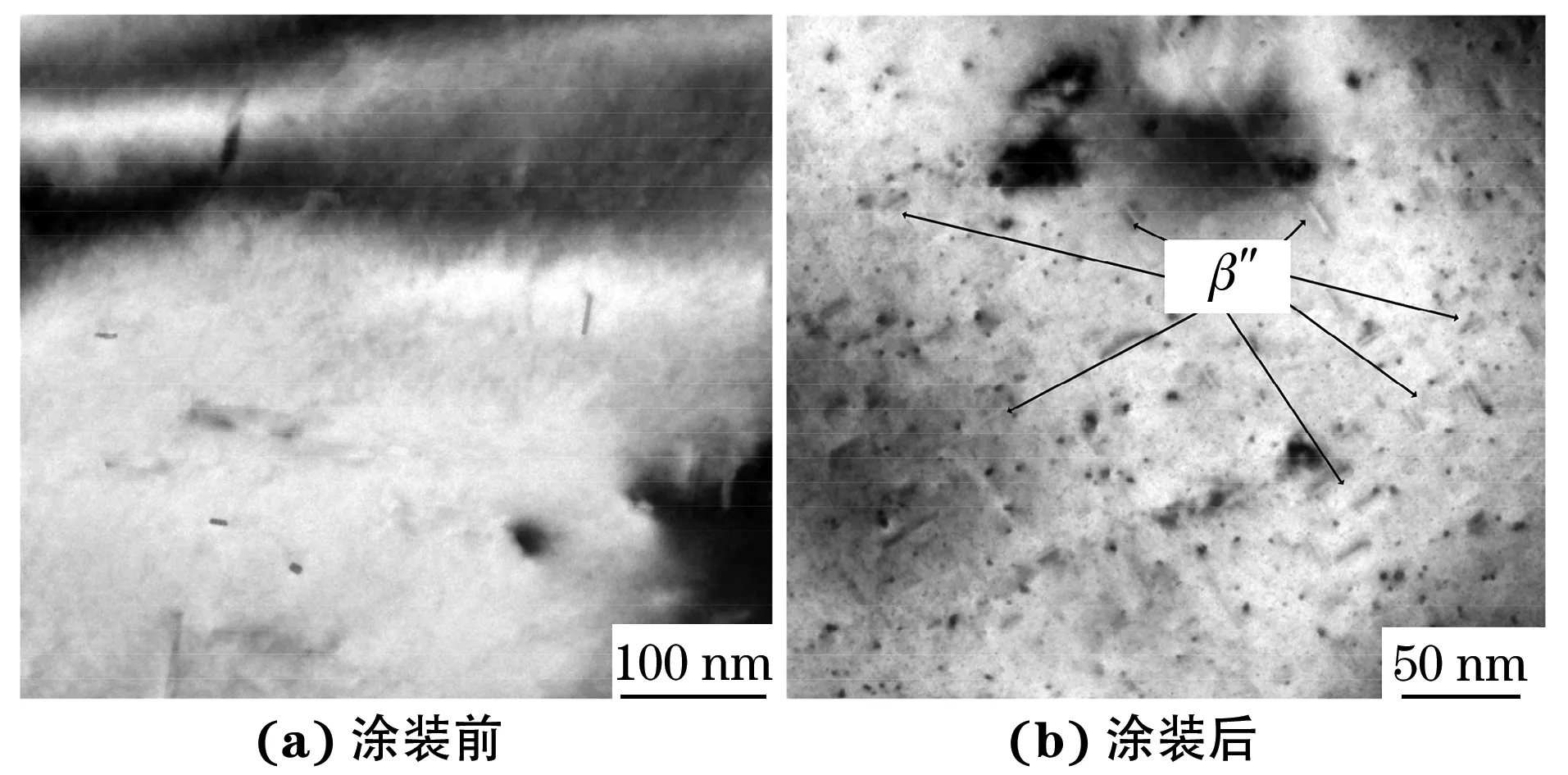

6063铝合金在传统时效过程中的时效析出序列为过饱和固溶体→溶质原子富集区(GP区)→β″相→β′相→β相(平衡相Mg2Si)[12],沉淀相的形成和分布主要取决于时效处理过程。在焊接过程中,热影响区受瞬时热冲击影响,温度急剧升高,β″相大部分溶解并重新固溶到铝基体中,其密度明显降低[13],因此涂装前接头热影响区中未观察到针状β″相,如图6(a)所示;同时,由于自然时效不够充分,因此镁、硅原子富集区的溶质原子浓度低。由图6(b)可知,涂装后针状β″相析出量明显增加。这是因为在涂装烘烤时,基体中固溶的溶质原子浓度升高[14],随着涂装过程的进行,镁、硅原子继续富集且排列趋于有序,从而逐渐生成针状β″强化相[15-16]。

图6 涂装前后焊接接头热影响区的TEM形貌Fig.6 TEM images of heat-affected area in welded joint before (a) and after (b) coating

2.3 硬 度

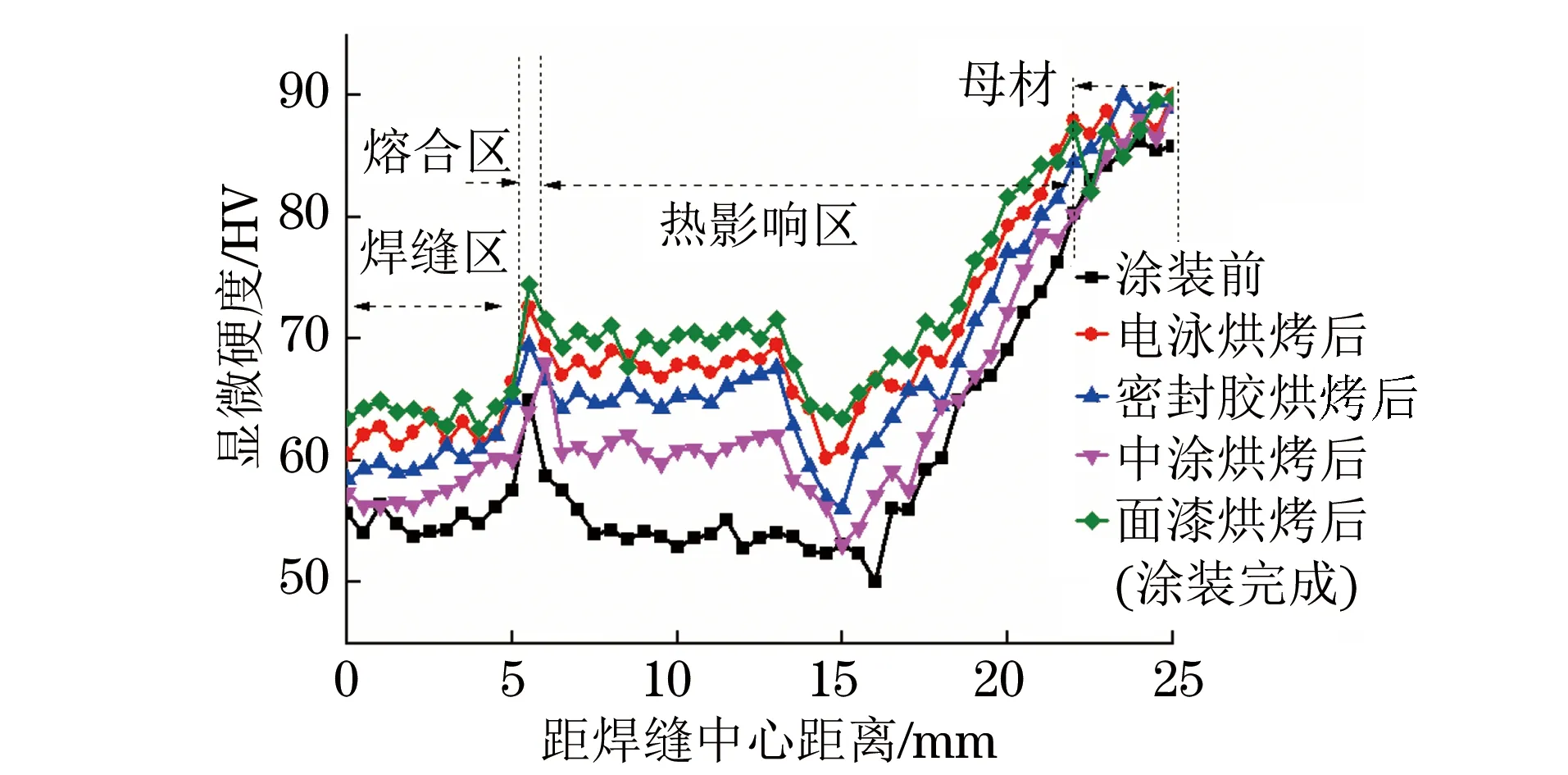

由图7可以看出,涂装前和不同涂装工步后接头的硬度分布曲线基本一致。涂装前接头焊缝中心的硬度最低,为55 HV,这与焊缝区形成的典型铸态组织有关[17]。熔合区的硬度介于焊缝区的与母材的之间,约为65 HV。热影响区靠近焊缝侧为淬火区,热循环温度较高,镁、硅原子溶入基体中形成过饱和固溶体,因此硬度较高;距焊缝中心15 mm区域为过时效区,该区域中的强化相溶解不充分,溶质元素密度较低,导致合金的硬度明显降低,形成一个软化区域[18-19]。与涂装前的相比,涂装后接头焊缝区与热影响区的硬度均有所提高,这是因为经涂装工艺后,焊缝区内部因焊接而形成的组织不均匀、成分偏析等缺陷得到消除,同时在涂装过程中焊丝中的镁元素也可促进焊缝处强化相的析出,从而使其硬度得到提高[20],因此涂装后焊缝区硬度由55 HV逐渐提高至65 HV,提高幅度约11%。接头热影响区硬度提高得最为显著,由涂装前的53 HV提高至70 HV,提高幅度约18.8%,这是由于6063-T6铝合金属于时效强化铝合金,在涂装过程中,镁和硅原子在铝基体中聚集形成GP区,而β″沉淀强化相的析出干扰位错运动,使GP区溶质密度增加[11-12],因此该区域的硬度得到明显提高。由此可知,在涂装完成之前,焊接接头最薄弱区域是热影响区,而在涂装完成后,热影响区性能大幅提高,焊缝区则成为接头的最薄弱区域。

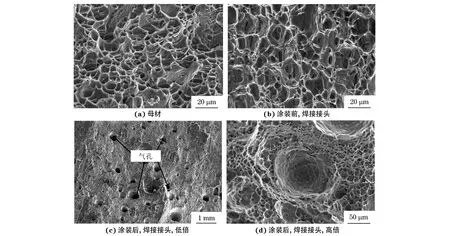

图8 6063-T6铝合金母材、涂装前和涂装后接头的拉伸断口SEM形貌Fig.8 Tensile fracture SEM images of 6063-T6 aluminum alloy base metal (a) and joints before (b) and after (c-d) coating: (c) at low magnification and (d) at high magnification

图7 涂装前和不同涂装工步后接头的显微硬度分布曲线Fig.7 Microhardness distribution curves of joint before and after different coating steps

2.4 拉伸性能

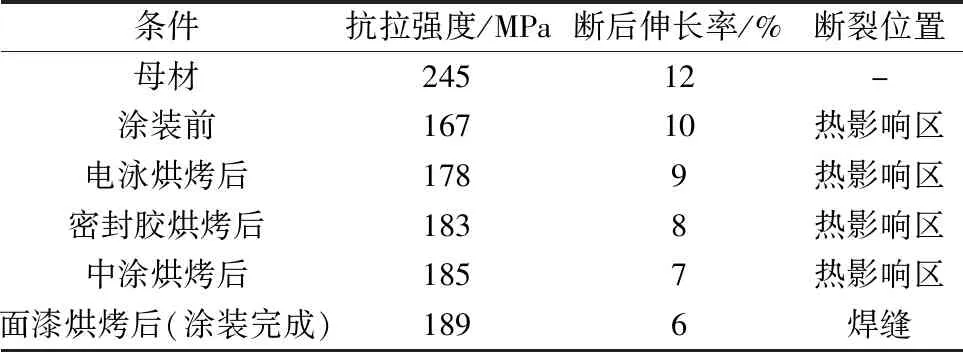

由表2可知:在涂装前和涂装过程中,拉伸试样均在热影响区断裂,证明热影响区为接头的最薄弱区域,而当涂装工艺完成后,拉伸试样在焊缝处断裂,证明焊缝为接头的最薄弱区域;随着涂装过程的进行,焊接接头的抗拉强度逐渐增大,断后伸长率逐渐降低,当涂装完成后,抗拉强度比涂装前的提高了13%,焊接系数(即焊接接头强度与母材强度之比)达到了76%。在涂装过程中,β″沉淀强化相的形成干扰位错运动使GP区溶质原子密度增加[11],同时β″沉淀强化相均匀地分布在基体中,位错密度增加,因此接头的力学性能提高[13]。

表2 涂装前和不同涂装工步后接头的拉伸性能与断裂位置Table 2 Tensile properties and rupture locations of joint before and after different coating steps

2.5 断口形貌

由图8可以看出:母材拉伸断口主要由细小的等轴状韧窝组成,韧窝尺寸较小且深,大小均匀,呈韧性断裂特征;涂装前接头拉伸断口中韧窝尺寸明显大于母材的,而且深度较浅,数量较少,塑性相比母材的有所降低,但仍呈韧性断裂特征。研究发现,当拉伸断口形貌为细小的韧窝时试样的抗拉强度和硬度均较高,该现象与沉淀相的硬化作用有关[5,16],由此可以推断,不同涂装工步后拉伸断口上的韧窝尺寸均比未涂装前的细小。涂装完成后,拉伸断口上均匀分布着一些大小不同的气孔。气孔的存在减小了接头的有效承载面积,在一定程度上削弱了焊缝的强度,但是焊缝区存在的细小均匀析出相起到析出强化作用,因此涂装后强度仍较高,这也是涂装后焊缝区的硬度仍然较高的主要原因[5,21]。

3 结 论

(1) 涂装工艺对6063-T6铝合金MIG焊T型接头各区域晶粒形态和尺寸没有影响,焊缝区为典型的由树枝状晶组成的铸态组织,热影响区沿散热方向依次出现淬火、过时效现象,且涂装后针状β″相析出量明显增加。

(2) 焊后涂装可以显著提高接头的力学性能,抗拉强度较涂装前的提高了13%,焊接系数为76%,热影响区的显微硬度较涂装前的提高了18.8%;涂装完成前,接头最薄弱区域为热影响区,而涂装完成后,最薄弱区域为焊缝处;涂装后镁、硅原子在热影响区富集形成GP区,同时针状β″相的析出干扰位错运动,导致热影响区硬度大幅提高,使得焊缝成为接头的最薄弱区域。