35CrMo钢表面铁基激光熔覆层的组织和耐磨性能

2020-03-04,2

,2

(中南大学1.机电工程学院,2.高性能复杂制造国家重点实验室,长沙410083)

0 引 言

在海洋高性能船舶动力定位设备中,5 000 kW全回转推进器的回转轴采用35CrMo钢制成,作用是使72 t推进器主体部件在海洋环境中进行360°全回转运动。回转轴在交变载荷和摩擦条件下长期工作时易发生腐蚀和磨损。通过改进回转轴的铸造和锻造方法可提高其整体性能[1-2],但仅靠传统的热处理工艺无法满足回转轴表面的高性能要求,而回转轴表面的硬度和耐磨性是影响回转轴工作寿命的关键因素。激光熔覆技术是用激光束快速加热和熔化熔覆层材料和基体材料,然后依靠金属材料的导热性质迅速冷却并固化,从而形成低稀释率的冶金结合表面的一种改性技术。该技术具有冷却速率快、稀释率低、可形成冶金结合等优点,可在基体表面形成具有优异性能的熔覆层。CHEN等[3]和YAO等[4]研究发现,激光熔覆后材料表面形成了均匀一致的细晶组织。研究表明,激光熔覆后材料表面的硬度和耐磨性都得到了提高[5-7]。然而,有关激光熔覆后35CrMo钢表面组织和耐磨性能研究的报道较少。LC3530铁基粉末作为熔覆材料能够很好地与35CrMo钢结合。作者研究了35CrMo钢基体表面激光熔覆LC3530铁基粉后的显微组织、硬度和耐磨性能,并与基体的进行了对比分析。

1 试样制备与试验方法

基体材料为用于制造大型回转轴的35CrMo钢,热处理状态为调质,激光熔覆材料为LC3530铁基粉,其化学成分分别如表1和表2所示。在激光熔覆前,将35CrMo钢表面用砂纸打磨、抛光以去除表面的氧化皮,然后用丙酮清洗以获得光滑和清洁的表面。采用TFL-H600型CO2激光熔覆装置将LC3530铁基粉熔覆在基体表面,熔覆期间通入氩气作为保护气,激光功率1 350 W,扫描速度10 mm·s-1,光斑直径5 mm,重叠率50%。

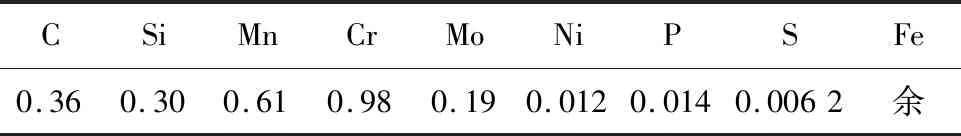

表1 35CrMo钢的化学成分(质量分数)Table 1 Chemical composition of 35CrMo steel (mass) %

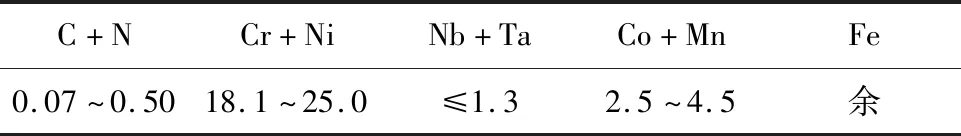

表 2 LC3530铁基粉的化学成分(质量分数)Table 2 Chemical composition of LC3530 iron-based powder (mass) %

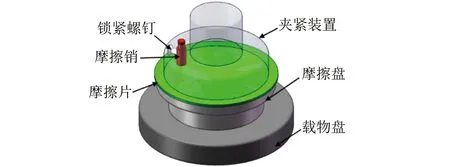

图1 销盘式摩擦磨损试验机示意Fig.1 Schematic of pin-on-disk friction and wear test machine

对基体试样和熔覆层试样进行研磨、抛光、清洗和吹干处理。基体试样用体积分数4%硝酸酒精溶液腐蚀30 s后,采用DSX500型光学显微镜观察显微组织;在Phonom ProX型扫描电子显微镜(SEM)下观察抛光后熔覆层试样的显微组织。采用HV-1000A型显微硬度计测基体试样和熔覆层试样表面的维氏硬度,载荷为4.9 N,加载时间为15 s,在试样表面每隔1 mm测一个点,共测20个点,计算平均硬度和方差。滑动摩擦条件下,采用如图1所示的销盘式摩擦磨损试验机进行磨损试验,试样尺寸为φ8 mm×16 mm,试验温度为室温,平均滑动速度为0.283 m·s-1,载荷为10 N,总滑动距离为339.6 m,采用精度为0.000 1 g的分析天平称取磨损前后试样的质量,计算磨损前后的质量差,即为磨损量。材料的耐磨性通过磨损系数K来表征,其表达式[8]为

K=ΔmH/(ρpvt)

(1)

式中:Δm为试样的磨损量,mg;H为试样的洛氏硬度,HRC,通过硬度换算表和插值法将维氏硬度换算得到;ρ为试样的密度,mg·mm-3;p为接触面压力,N;v为滑动速度,mm·s-1;t为磨损时间,s。

磨损试验后,采用NT9100型非接触式光学表面轮廓仪观察磨痕的三维形貌,以试样表面中心处高度为基准点,得到试样表面相对基准的轮廓位移分布。在Phonom ProX型扫描电子显微镜下观察试样的磨痕,并用其附带的能谱仪(EDS)表征磨损表面的微区成分。

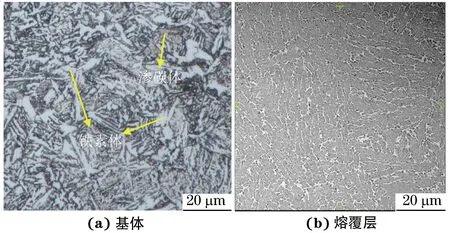

图2 基体和熔覆层的显微组织Fig.2 Microstructures of substrate (a) and cladding layer (b)

2 试验结果与讨论

2.1 显微组织和硬度

由图2可以看出:基体显微组织为渗碳体和铁素体组成的回火索氏体,其中粒状渗碳体清晰可见,而熔覆层组织为均匀细小的等轴晶,这与他人研究结果一致[9-11];基体的晶粒尺寸在20 μm左右,而熔覆层的晶粒尺寸大多在8 μm,熔覆层晶粒得到明显细化。由霍尔-佩奇关系[12]可知,晶粒细化一个等级,材料的强度可提高一倍,同时还可保持良好的塑性和韧性配合,最终可使其使用寿命增加一倍。

硬度是衡量材料耐磨性的重要指标,一般硬度越高,材料的耐磨性能越好[13-16]。由试验结果可知:基体的平均硬度为254.1 HV,方差为3.586;熔覆层的平均硬度为640.5 HV,方差为2.436。这表明激光熔覆能显著提高试验钢的表面硬度,增幅为150%,且硬度分布更加均匀。造成这种硬度差异的原因为:基体组织为由铁素体和碳化物组成的回火索氏体,铁素体硬度低,碳化物硬度高,导致表面硬度低且分布不均匀;熔覆层组织为细小均匀的等轴晶组织,晶粒的细化不仅提高了熔覆层的硬度,也使得硬度分布更加均匀。

2.2 耐磨性能

基体和熔覆层试样的磨损量分别为0.008 7,0.001 3 g,计算得到其磨损系数分别为2.75×10-6,0.60×10-6mm2·N-1。可知在相同试验条件下,熔覆层试样的磨损量仅为试样的1/7,磨损系数是基体试样的1/5,这表明经过LC3530铁基粉激光熔覆后35CrMo钢表面的耐磨性能得到显著提高,这是由于具有高硬度的激光熔覆层阻碍了摩擦磨损过程而导致的。

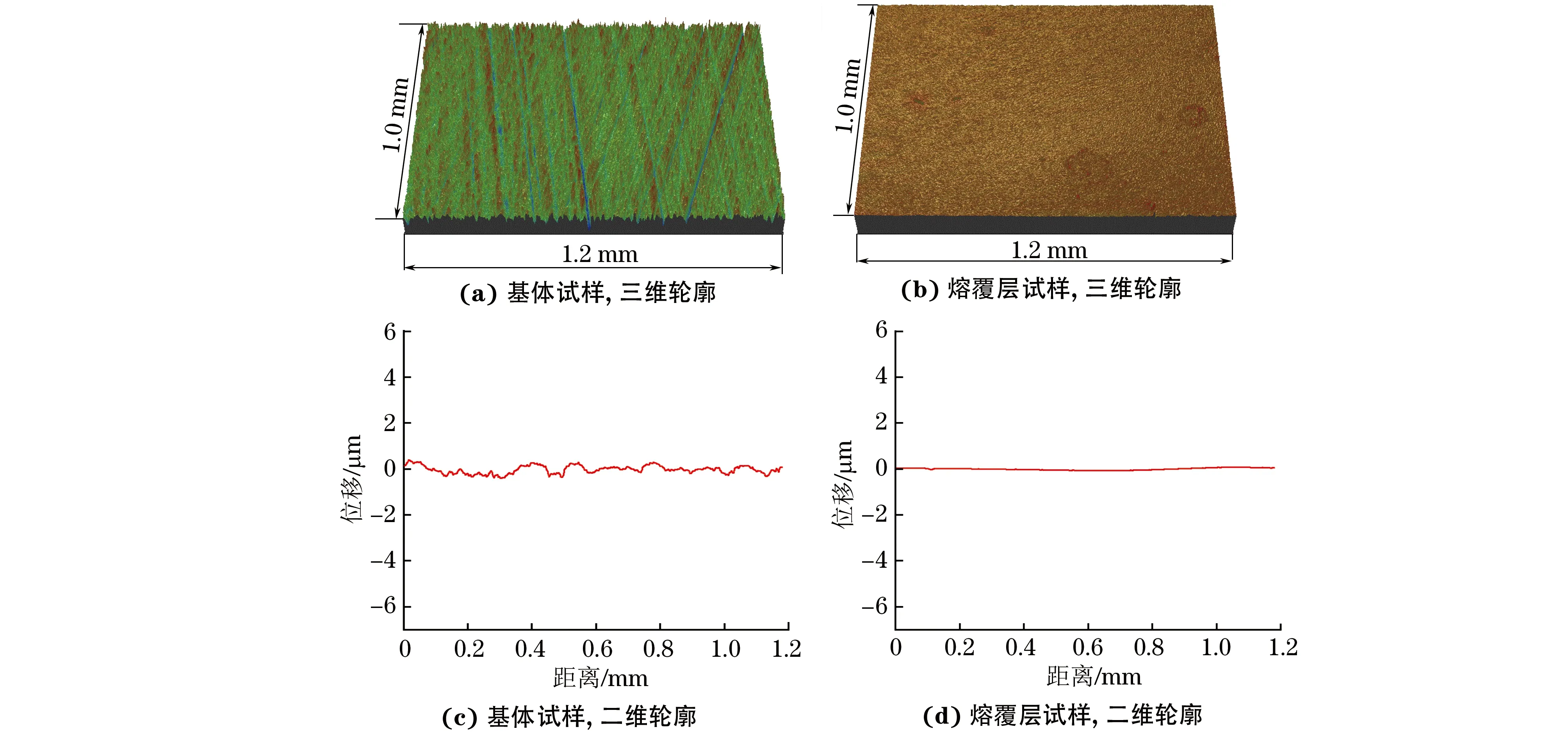

磨损试验后磨痕轮廓也能反映材料的耐磨性能。由图3可以看出:磨损试验前,基体试样的表面位移分布在-0.4~0.4 μm,熔覆层试样的分布在-0.07~0.08 μm,两个试样的表面形貌都较平整。

图3 磨损前基体试样和熔覆层试样表面的三维轮廓和二维轮廓Fig.3 Three-dimensional profile (a-b) and two-dimensional profile (c-d) of substrate sample (a, c) and cladding layer sample (b, d) before wear

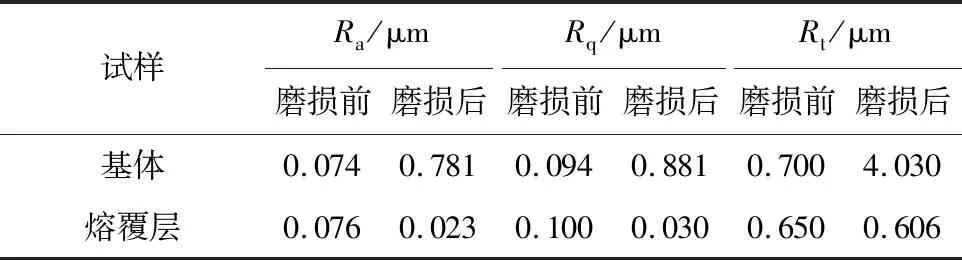

由图4可以看出:磨损后,基体试样的表面沟槽沿滑动方向均匀分布,且沟槽较深,犁沟的峰谷位移在-6~6 μm,基体试样发生典型的犁削式磨损;熔覆层试样表面存在沿滑动方向均匀分布的细小磨纹,犁沟很浅,犁沟的峰谷位移在-0.6~0.3 μm,这表明熔覆层试样表面只发生了轻微的磨损。

表3中表面粗糙度参数Ra,Rq和Rt分别表示测试平面内三维轮廓算术平均值、均方根平均值及轮廓最大高度。由表3可以看出:磨损后基体试样的表面粗糙度参数Ra、Rq和Rt分别增加了1 000%,830%和480%,而熔覆层试样的Ra和Rq与磨损前的相比均大幅下降,Rt小幅下降。这表明磨损后熔覆层试样的表面粗糙度明显降低。磨损后熔覆层试样表面光滑如初,而光滑表面有利于降低摩擦因数,减少磨损量,延长零件的使用寿命。

表3 磨损前后基体试样和熔覆层试样的表面粗糙度Table 3 Surface roughness of substrate sample and cladding layer sample before and after wear

2.3 磨损表面SEM形貌和微区成分

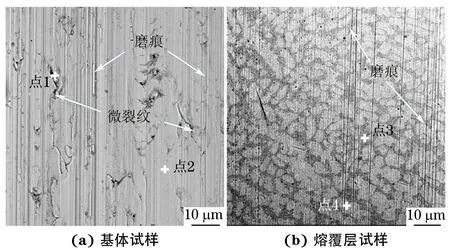

由图5可以看出:基体试样磨损表面有多条较深的犁沟和大量微裂纹,磨损机制为犁削磨损,表面微裂纹的存在会加速35CrMo钢回转轴在海洋环境下的腐蚀与磨损,导致裂纹从表面延伸到回转轴内部,最终引起回转轴的断裂;熔覆层试样表面仅有较少的相互平行的轻微划痕,磨损机制为微观切削。

图4 磨损后基体试样和熔覆层试样磨损表面磨痕的三维轮廓和中心磨痕的二维轮廓Fig.4 Three-dimensional profile for wear surface wear scar (a-b) and two-dimensional profile for center wear scar (c-d) of substrate sample (a, c) and cladding layer sample (b, d) after wear

图5 磨损后基体试样和熔覆层试样磨损表面的SEM形貌及EDS分析位置Fig.5 SEM morphology and EDS analysis positions of wear surface of substrate sample (a) and cladding clayer sample (b) after wear

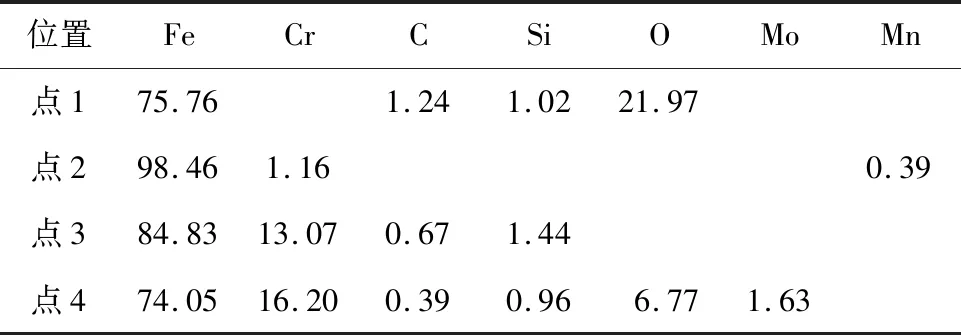

由表4可以看出,基体试样在微裂纹处(点1位置)的氧元素含量较高,铬和钼的元素含量较低,其他区域(点2位置)的铬含量很低,但没有检测到钼元素,表明基体试样磨损表面没有形成含有铬与钼的耐磨合金化合物或碳化物,这会导磨损过程中试样表面产生大量的热,使得铁发生氧化形成铁的氧化物,但铁的氧化物并不耐磨,最终试样表面形成了很深的犁沟和多条微裂纹。熔覆层试样表面铬元素含量很高,易在表面形成耐磨的钝化膜,同时表面含有少量的钼元素,可形成由铁、铬、钼和碳组成的高硬度(650~700 HV)合金碳化物,这不仅提高了试样表面的硬度,同时也增强了其耐磨性[17]。

表4 图5中不同位置的EDS分析结果(质量分数)Table 4 EDS analysis results of different positions shown in Fig.5 (mass) %

3 结 论

(1) 基体组织为由铁素体和渗碳体组成的回火索氏体,晶粒尺寸在20 μm左右,而激光熔覆层组织为均匀细小的等轴晶粒,晶粒尺寸大多在8 μm;基体的平均硬度为254.1 HV,而激光熔覆层的平均硬度为640.5 HV,且表面硬度分布更加均匀。

(2) 在相同试验条件下,激光熔覆层试样的磨损量仅为基体试样的1/7,磨损系数是基体试样的1/5,且磨损后激光熔覆层试样的表面粗糙度较磨损前的大幅降低,表明经过LC3530铁基粉激光熔覆后35CrMo钢表面的耐磨性能得到显著提高。

(3) 基体试样磨损表面有多条较深的犁沟和大量微裂纹,磨损机制为犁削磨损,而激光熔覆层试样表面仅存在较少的相互平行的轻微划痕,磨损机制为微观切削;基体试样表面氧含量高,合金元素含量低,铁被氧化形成铁的氧化物,耐磨性差,而激光熔覆后表面合金元素含量高,能形成含有铁、铬、钼和碳等的高硬度合金碳化物,因此耐磨性显著提高。