药芯焊丝CO2气体保护焊接2205不锈钢焊缝的组织与耐腐蚀性能

2020-03-04张莹莹刘政军

张莹莹,2,刘政军,张 琨

(1.沈阳工业大学材料科学与工程学院,沈阳 110870;2.辽宁石油化工大学机械工程学院,抚顺 113001)

0 引 言

双相不锈钢主要由各约占50%的铁素体和奥氏体两相组成,不仅具有奥氏体不锈钢的优良力学性能,还具有铁素体不锈钢的优良耐腐蚀性能[1]。石油化工行业因腐蚀环境复杂而对材料的性能要求甚为严格,因此在该行业双相不锈钢部分取代了传统316L奥氏体不锈钢得到了应用[2]。设备的制造连接离不开焊接技术,优良的焊接接头是保证石油化工设备长期安全有效工作的必要条件。双相不锈钢焊接接头的应用关键在于应具有良好的耐腐蚀能力[3-7]。为保证焊接接头与母材的耐腐蚀能力相当,焊缝处铁素体和奥氏体的比例尽可能达到1∶1。但是,制定合理的焊接工艺具有一定的难度[8-9]。

药芯焊丝气体保护焊相对于手工焊、实心焊丝气体保护焊具有焊接工艺适应性强、熔敷率高、熔深大、焊缝质量好、飞溅率低等优点。药芯焊丝的药芯成分起造渣剂和脱氧剂作用,与保护气体实现“渣-气”联合保护。通过调节药芯中合金元素的含量可以最大程度地使焊缝金属达到力学性能及工艺性能要求。已有学者通过改变药芯中合金元素含量调整了焊缝组织中铁素体与奥氏体的比例,研制出了具有优良耐点腐蚀性能和力学性能的双相不锈钢药芯焊丝[10-12]。张敏等[13]发现当药芯焊丝中镍、铬质量比增大时,双相不锈钢焊缝中奥氏体相增多且尺寸增大,铁素体相减少;不添加镍、铬元素时,焊缝的强度最高、冲击功最小、塑性较差。药芯焊丝是未来焊接材料发展的一个重要方向,故作者以化工行业常用的2205双相不锈钢为研究对象,选用经焊接评定试验确定的一组优化焊接参数对其进行了药芯焊丝CO2气体保护焊接试验,采用化学浸泡法和电化学试验对焊缝和母材的耐腐蚀性能进行了研究,以期为双相不锈钢药芯焊丝焊接研究提供一定的理论支撑。

1 试样制备与试验方法

1.1 试样制备

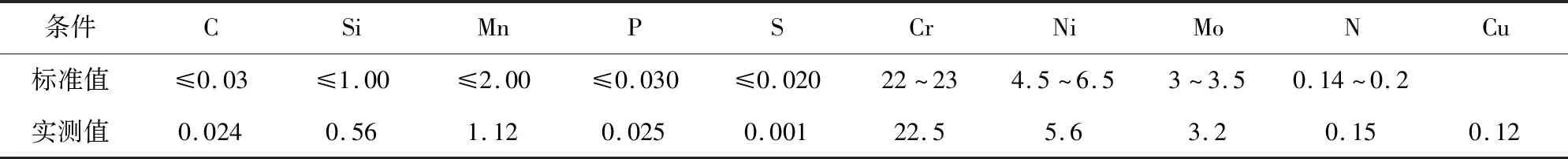

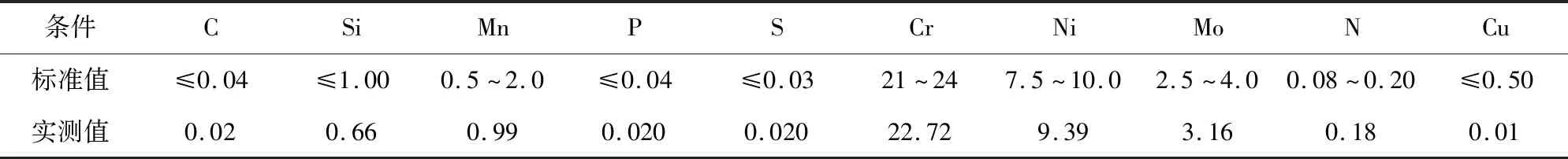

试验母材为经浓硫酸混合试剂酸洗后的固溶态2205双相不锈钢板,尺寸为300 mm×100 mm×10 mm。焊接材料为直径1.2 mm的E2209T1-1药芯焊丝。母材及药芯焊丝的化学成分分别如表1和表2所示。

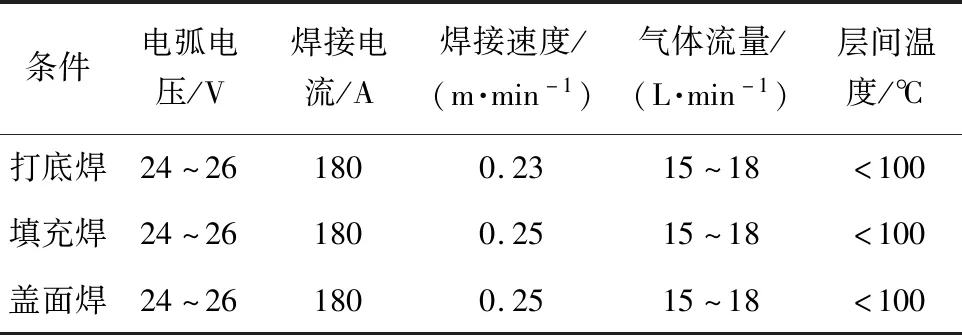

采用100%CO2作为保护气体,使用Panasonic YD-FR型焊机进行焊接,接头形式为对接接头,开V型坡口,坡口角度为60°,主要焊接参数见表3。

表1 2205双相不锈钢的化学成分(质量分数)Table 1 Chemical composition of 2205 duplex stainless steel (mass) %

表2 E2209T1-1药芯焊丝的化学成分(质量分数)Table 2 Chemical composition of E2209T1-1 flux-cored wire (mass) %

表3 药芯焊丝CO2气体保护焊接参数Table 3 Parameters of CO2 gas-shielded welding with flux-cored wire

1.2 试验方法

在焊接接头上取样,经研磨、抛光,再用由40 g NaOH+12 g K3[Fe(CN)6]+100 mL H2O组成的溶液在70 ℃热腐蚀2 min,使用德国LEICA光学电子显微镜进行显微组织观察。

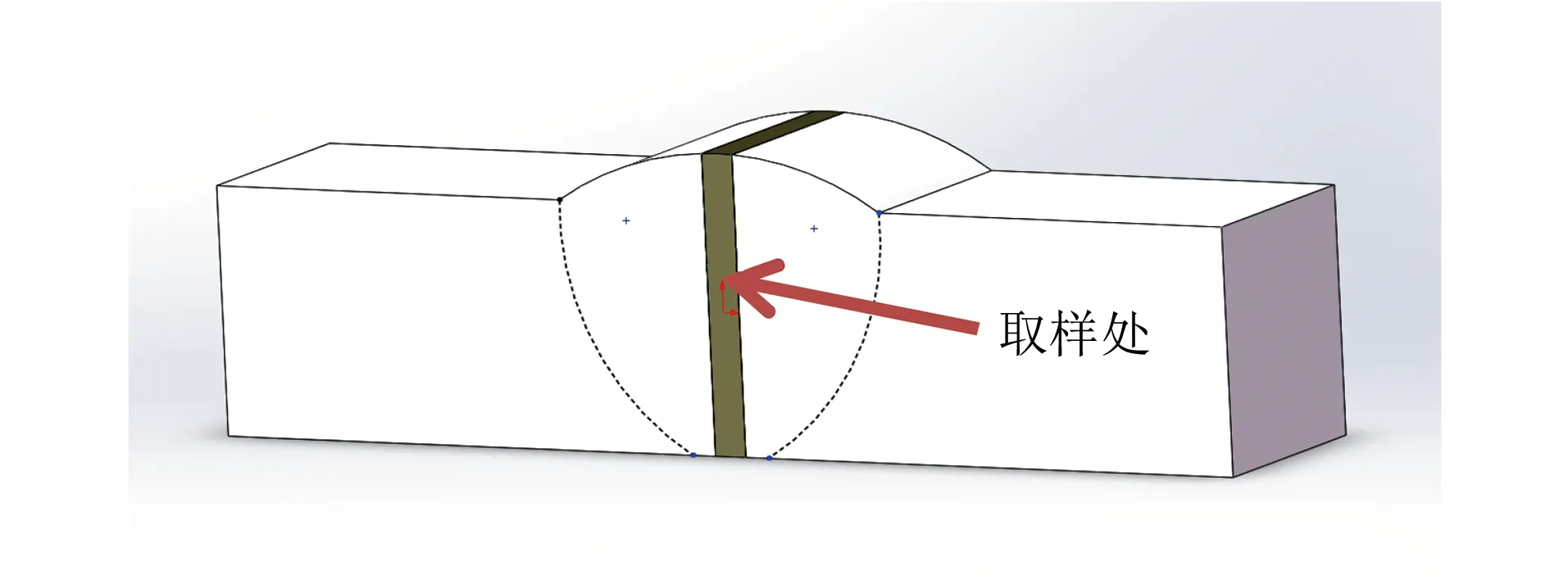

图1 焊缝取样位置示意Fig.1 Diagram of sampling position of the weld

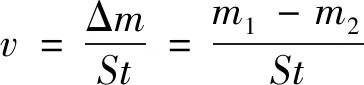

在母材(沿轧制方向)和焊缝处分别截取尺寸为20 mm×10 mm×3 mm的试样,焊缝取样位置见图1。对试样进行磨抛,使其6个面的尺寸精度一致,使用丙酮、无水乙醇去除表面油污,冷风吹干后存放在干燥器中。使用游标卡尺精确测量并计算各试样总面积,用电子天平称取试样质量。按照ASTM G48进行化学浸泡腐蚀试验,腐蚀介质为质量分数分别为6%,12%,18%的FeCl3盐酸水溶液(由质量分数1%的稀盐酸和FeCl3·6H2O配制而成),温度分别为20,50,80 ℃,腐蚀时间为24 h。腐蚀试验结束后,称取试样质量,计算腐蚀质量损失及点腐蚀速率。点腐蚀速率计算公式为

(1)

式中:v为点腐蚀速率;Δm为腐蚀质量损失;m1,m2分别为腐蚀前后试样质量;S为试样表面积;t为腐蚀时间。

采用TESCAN VEGA3型场发射扫描电子显微镜(SEM)观察腐蚀形貌,用附带的能谱仪(EDS)进行微区成分分析。

在接头焊缝和母材上分别截取尺寸为10 mm×10 mm×3 mm的试样,将其制备成电化学测试试样。使用PARSTAT 2273型电化学工作站进行电化学试验,采用三电极体系,工作电极为试样,辅助电极为石墨,参比电极为饱和KCl溶液,腐蚀介质为质量分数3.5%NaCl溶液。利用Tafel外推法拟合极化曲线,借助ZSimpWin分析软件处理阻抗谱数据并选择R(C(R(CR)))型等效电路进行拟合。

2 试验结果与讨论

2.1 显微组织

由图2可知:2205双相不锈钢板焊接接头不同位置的显微组织均由奥氏体(A,白色区域)和铁素体 (F,灰黑色区域)组成[14],无其他析出物。焊接接头具有清晰的焊缝区、熔合区和热影响区,热影响区中的奥氏体呈条带状分布在铁素体基体中,且沿轧制方向展开。在焊接冷却过程中,焊缝金属在以铁素体-奥氏体(FA)模式凝固时,铁素体相从液相中析出,当温度从1 200 ℃降至800 ℃时发生F→A固态相变,焊缝中先后出现边界奥氏体、晶内奥氏体和二次奥氏体[15-16]。使用人工数点法对接头母材和焊缝中的两相含量进行分析,发现铁素体体积分数分别为49.5%和42.4%。

图2 2205双相不锈钢焊接接头不同位置的显微组织Fig.2 Microstructure of different positions of welded joint of 2205 duplex stainless steel: (a) near fusion zone; (b) center of weld and (c) heat affected zone

2.2 耐点腐蚀性能

2.2.1 FeCl3溶液浓度的影响

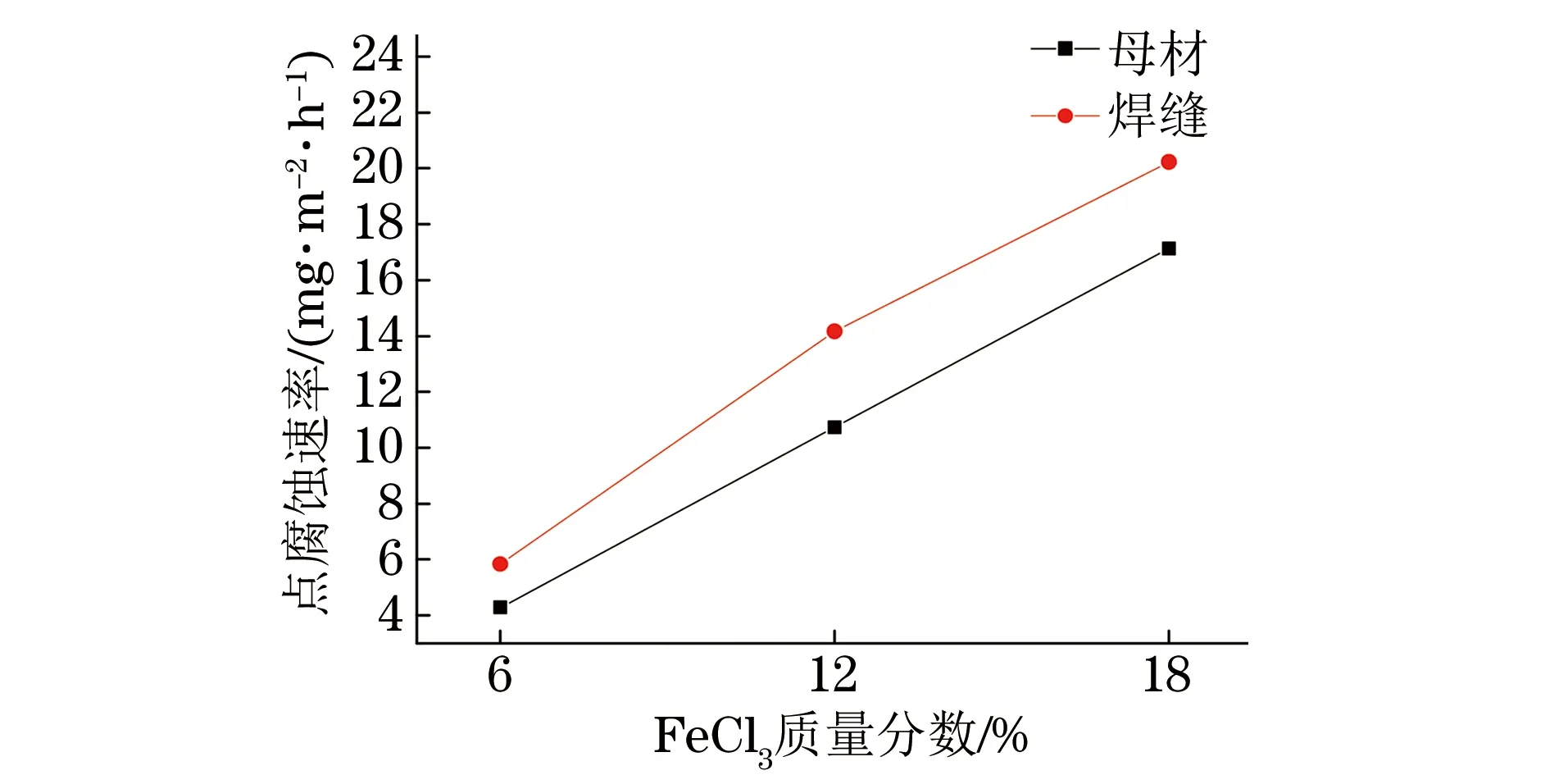

图3 在50 ℃、不同质量分数FeCl3溶液中浸泡24 h时母材和焊缝的点腐蚀速率Fig.3 Pitting corrosion rates of base metal and weld during immersion in FeCl3 solutions with different mass fractions at 50 ℃ for 24 h

由图3可知,在50 ℃下,母材与焊缝的点腐蚀速率均随着FeCl3溶液浓度的增加而增大,且增大的速率相差不大,焊缝的点腐蚀速率均高于母材的,说明焊缝的耐腐蚀性能较差。

2.2.2 温度的影响

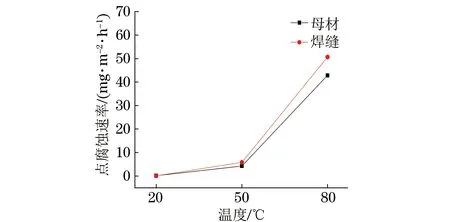

图4 在不同温度6%FeCl3溶液中浸泡24 h时母材和焊缝的点腐蚀速率Fig.4 Pitting corrosion rates of base metal and weld during immersion in 6% FeCl3 solution at different temperatures for 24 h

由图4可知:在6% FeCl3溶液中,母材与焊缝的点腐蚀速率均随着温度的升高而增大;随着温度的升高,焊缝的点腐蚀速率高于母材的,且温度越高,与母材点腐蚀速率的差值越大。

2.2.3 点腐蚀形貌

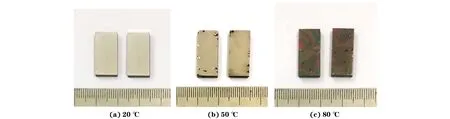

由图5可知:在20 ℃,6%FeCl3溶液中浸泡后,焊缝试样仍存在金属光泽,未出现点腐蚀坑;温度升至50 ℃时,焊缝试样表面失去金属光泽,出现少量腐蚀坑;温度升至80 ℃时,焊缝试样表面氧化,产生较多小而深的孔,孔边存在褐色腐蚀产物,敲击呈脆性。选择经50 ℃,6%FeCl3溶液腐蚀后的焊缝试样进行进一步分析。

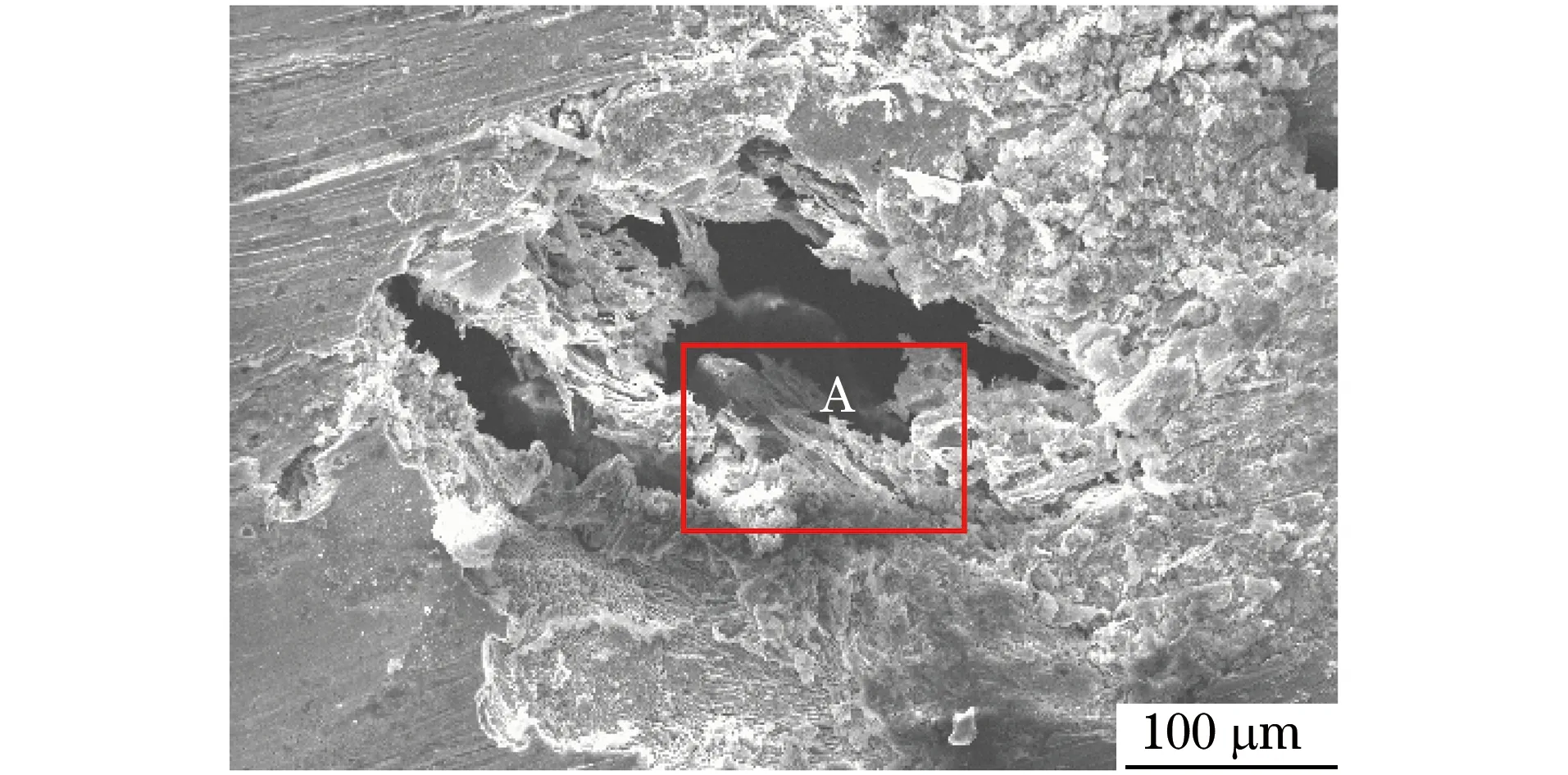

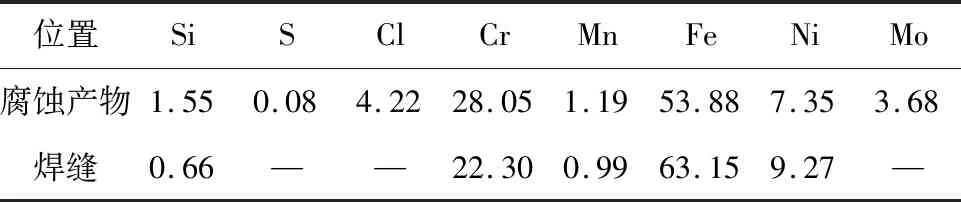

从图6和表4可以看出:焊缝试样腐蚀后,铬含量显著增加,且出现了硫、氯等元素,氯来自FeCl3溶液,硫为盐酸中的杂质;高铬相周围发生腐蚀并向纵向发展,表面金属塌陷,这是由于贫铬区会优先腐蚀,当高铬相连成串时,点蚀就沿其周围贫铬区向纵深发展形成蚁穴形孔蚀。

图5 在不同温度6%FeCl3溶液中浸泡24 h后焊缝试样的宏观形貌Fig.5 Macromorphology of weld samples after immersion in 6% FeCl3 solution at different temperatures for 24 h

图6 在50 ℃,6%FeCl3溶液中浸泡24 h后焊缝处腐蚀产物的SEM形貌Fig.6 SEM morphology of corrosion products in weld after immersion in 6% FeCl3 solution at 50 ℃ for 24 h

表4 焊缝与A区域腐蚀产物的EDS分析结果(质量分数)Table 4 EDS analysis results of weld and corrosion products in area A (mass) %

2.3 电化学性能

2.3.1 动电位极化曲线

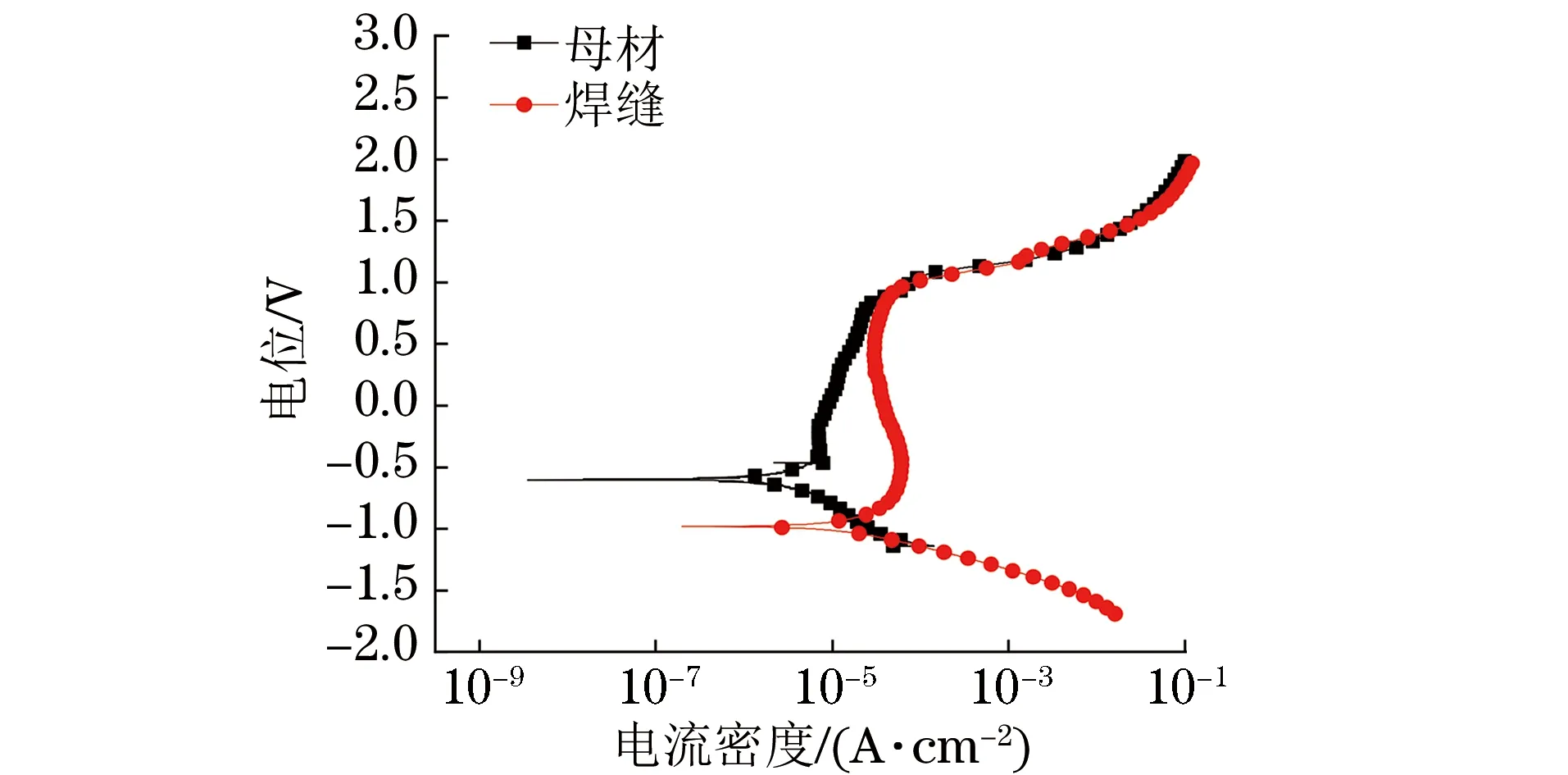

图7 焊缝及母材在质量分数3.5%NaCl溶液中的极化曲线Fig.7 Polarization curves of weld and base metal in 3.5wt% NaCl solution

从图7可以看出:焊缝和母材均具有明显的钝化区,且钝化区较宽;母材的自腐蚀电位Ecorr为-600.255 mV,焊缝的为-987.473 mV;母材的表面保护膜击破电位Eb略高,其在电化学试验初期的耐点腐蚀性能更好;焊缝的Eb-Ecorr差值更大,说明其腐蚀时形核阻力大,腐蚀坑扩展缓慢。当双相不锈钢成分一定时,表面保护膜的均匀性及稳定性与铁素体和奥氏体两相组织相关。两相组织分布均匀,比例接近1∶1时,不锈钢表面的保护膜较为稳定且对点腐蚀有较好的阻碍作用;当两相组织不均匀时,则会降低不锈钢的耐点腐蚀性能[17]。

2.3.2 交流阻抗谱

由图8可知,在质量分数3.5% NaCl溶液中,焊缝的容抗弧半径小于母材的,母材的耐腐蚀性能更好。容抗弧与双电层容抗及金属材料溶解有很大关系,溶液与金属界面间的电荷转移会促进高频区容抗弧的形成。容抗弧半径的大小受电荷转移电阻的影响,电荷在转移时受到的阻力越强,容抗弧半径越大[18],则材料耐腐蚀性能越好。

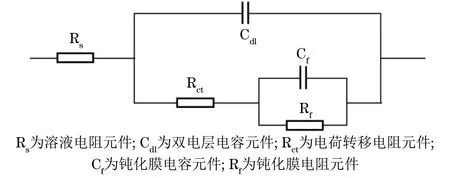

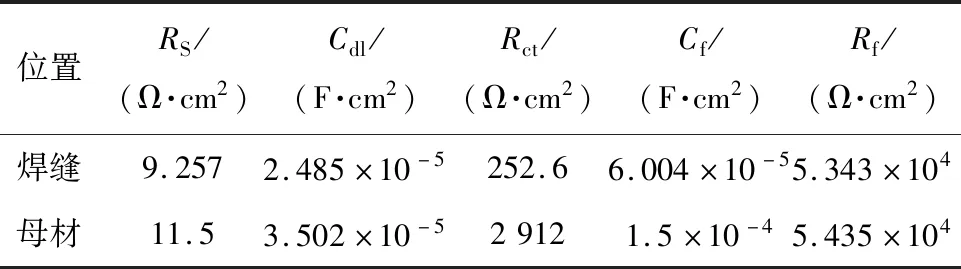

表5中:Rs为溶液电阻;Cdl为双电层电容;Rct为电荷转移电阻;Cf为纯化膜电容;Rf为钝化膜电阻。由图9和表5可知,母材钝化膜电阻比焊缝的稍大,电荷转移电阻则远大于焊缝的,说明溶液与母材金属界面的电荷和离子在迁移过程中所受的阻力更大,耐腐蚀性能更好。这是因为母材中铁素体和奥氏体两相分布较均匀,体积比更接近1∶1,其表面钝化膜更稳定;而焊缝中合金元素分布不均,两相含量相差较大,且存在少量气孔、夹渣等缺陷,这些因素均加速了点腐蚀。交流阻抗谱测试结果与动电位极化曲线测试结果一致。综上所述,经优化参数焊接得到的2205不锈钢焊缝的耐腐蚀性能略低于母材的。

图9 R(C(R(CR)))型等效电路图Fig.9 Quivalent circuit of R(C(R(CR)))

表5 等效电路拟合结果Table 5 Results by equivalent circuit fitting

3 结 论

(1) 试验条件下药芯焊丝CO2气体保护焊得到的2205双相不锈钢焊缝由铁素体和奥氏体双相组织组成,铁素体体积分数为42.4%,与母材中的相近(49.5%)。

(2) 在FeCl3溶液中浸泡腐蚀时,随着FeCl3溶液浓度的增大和温度的升高,焊缝及母材的点腐蚀速率均增大,但焊缝的点腐蚀速率高于母材的,母材的耐点腐蚀性能更好。

(3) 与双相不锈钢母材相比,焊缝的自腐蚀电位、容抗弧半径、钝化膜电阻均较小,说明焊缝的耐腐蚀性能低于母材的,但双相不锈钢焊缝腐蚀时的形核阻力较大,腐蚀坑不易扩展。