基于凸轮控制的双8字无碳小车

2020-03-03

黑龙江科技大学 机械工程学院 哈尔滨 150022

1 设计背景

无碳小车越障比赛是全国大学生工程训练综合能力竞赛的重要项目[1-3]。双8字无碳小车越障比赛项目要求能够设计出自动行驶双8字形轨迹、具有自动控制方向功能和适应不同桩间距的越障行驶无碳小车。目前,国内很多学者对无碳小车转向机构的设计研究取得了丰硕成果。陈毅龙等[4]针对S形无碳小车设计,提出了凹槽盘形凸轮摇杆滑块机构模型,并采用ADAMS软件进行运动学仿真,获得了运动规律对称且易于微调的S形转向机构。李元良等[5]针对8字形无碳小车设计,提出了基于空间凸轮机构的8字形无碳小车轨迹逆向分析方法,对小车各结构进行设计,并通过模拟仿真验证了方法的准确性。焦飞等[6]针对8字形无碳小车设计,对小车循迹原理进行分析,设计并制作了基于圆柱凸轮机构的8字形无碳小车。高立婷等[7]针对8字形无碳小车设计,主要阐述了圆柱凸轮导向机构的设计过程,利用Solidworks软件进行轨迹仿真分析。

虽然上述学者所设计的无碳小车在实物样机测试中能够行驶出期望轨迹且行驶平稳,但同时也存在着不足之处:

(1) 对小车行驶轨迹的分析不足;

(2) 对转向机构设计的分析不到位;

(3) 空间凸轮和凹槽盘形凸轮加工精度难以控制;

(4) 现有文献大多针对S形或8字形无碳小车进行设计研究,对双8字形无碳小车不一定适用。

由此,笔者针对双8字形无碳小车转向机构,提出一种基于盘形外凸轮控制转向的无碳小车创新设计方法。首先,对无碳小车行驶轨迹进行理论分析,并结合以往设计经验对行驶轨迹做出合理预设,将其抽象成数学模型,利用曲线积分计算预设轨迹总长度。然后,采用解析法对盘形外凸轮轮廓线进行精确设计,通过MATLAB软件对无碳小车轨迹进行模拟仿真;最后,通过实物样机测试小车行驶出了预设轨迹,轨迹重复精度高,全程无卡死和侧翻等问题出现,验证了所用方法在无碳小车设计中的合理性、准确性和优越性。

2 设计方案

依据第六届全国大学生工程训练综合能力竞赛无碳小车项目要求,在长1 520 mm、宽1 370 mm的半张乒乓球台上,沿中线方向等距放置三根障碍桩,障碍桩直径为20 mm,高200 mm,相邻两障碍桩相距350±50 mm,要求小车以双8字形轨迹交替绕过中线上的三根障碍桩,并使障碍桩在封闭的双8字形圈内,如图1所示。

▲图1 双8字形赛道

小车前进时所需动能、摩擦能全部来自重力势能转换,统一使用1 kg碳钢重锤下降400±2 mm,获得重力势能4 J,无其它能源引入。小车在行驶过程中发生侧翻、碰桩、越界,或碳钢重锤下降结束时视为比赛结束。在同等条件下,无碳小车所行驶双8字形轨迹个数多者获胜。

3 理论轨迹分析

3.1 确定理论轨迹

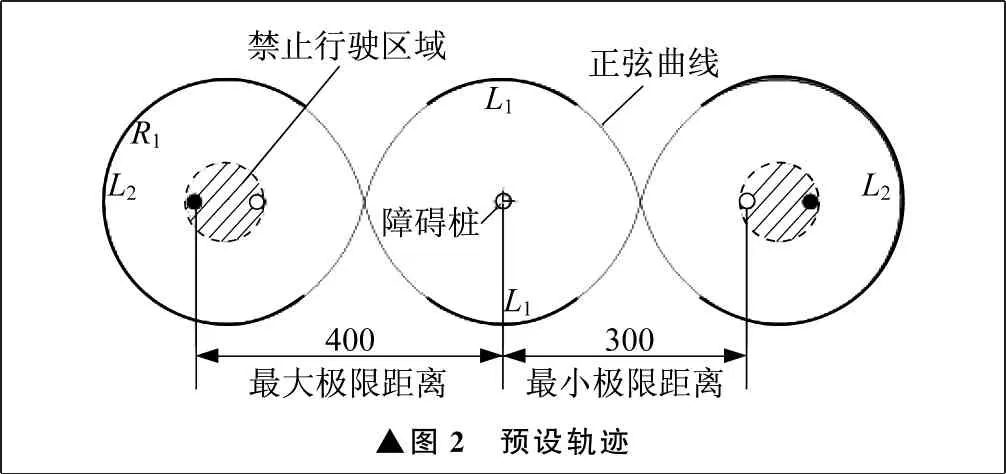

已知双8字形无碳小车的三根障碍桩等距布置在一条直线上,相邻两障碍桩间距为350±50 mm,最终两障碍桩桩距随机抽签决定。预设轨迹如图2所示,显然300~400 mm为障碍桩的可调节范围,为避免小车在行使过程中碰杆,将图2中阴影部分视为禁止行驶区。小车行驶一个完整的双8字轨迹,前轮左右依次转向两次,前轮转向时所走轨迹对应图2中四段细实线部分,前轮处于左右极限摆角时所走轨迹对应图2中粗实线部分。为防止无碳小车前轮在转向过渡时出现速度突变,过渡线段采用正弦曲线段光滑连接,并预设圆弧段半径R1为50~175 mm,相邻两圆弧圆心距为350 mm。

▲图2 预设轨迹

3.2 理论轨迹数学模型

▲图3 轨迹计算示意图

y=Lsin(ωx)

(1)

(2)

(3)

根据三角关系,可得:

(4)

(5)

∠BCF=90°+δ

(6)

则有:

(7)

(8)

对式(8)求导,得:

(9)

(10)

取R1为155 mm,根据预设理论轨迹,可得δ为19.9°,θ为5.18°。

4 结构设计

无碳小车结构设计的优劣对小车轨迹的重复精度起着决定性作用。在设计过程中,应始终坚持原则:小车质心要低,结构尽量简单,传动件数少,质量和振动小,操作和调整方便灵活[9]。无碳小车结构主要包含转向机构、能量转换机构、行走机构、差速机构和微调机构等五部分,转向机构决定了小车能否行驶出双8字形轨迹,是无碳小车设计的核心。

4.1 转向机构

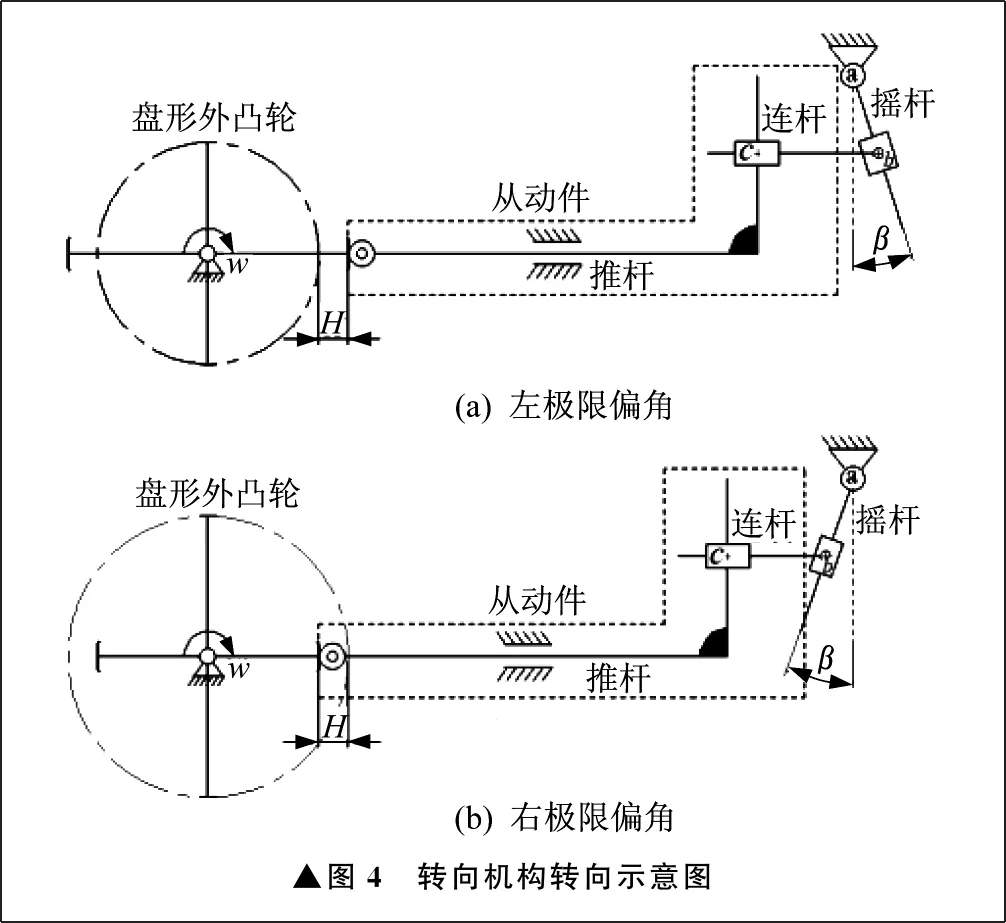

转向机构是无碳小车设计的关键部分[10],笔者采用盘形外凸轮加连杆组合,组成无碳小车转向机构来控制小车转向,如图4所示。为使从动件与凸轮轮廓表面始终保持接触,可用弹簧与之固定连接。

▲图4 转向机构转向示意图

为了使凸轮转一周时无碳小车刚好行驶一个完整的双8字轨迹,且前轮左右依次转向两次,该凸轮应设计为对称结构,这样才能满足无碳小车前轮的转向要求,凸轮推程H取10 mm。根据双8字形各段理论轨迹,可确定凸轮各轮廓线所对应角度大小。

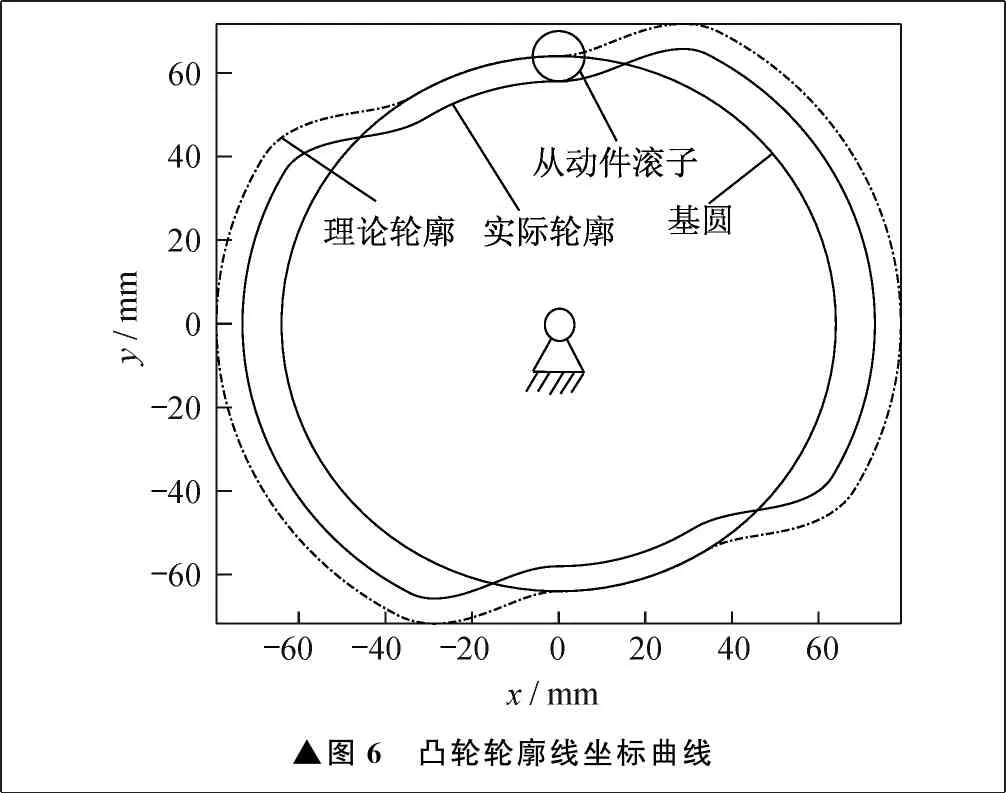

凸轮设计的优劣直接影响无碳小车行驶的平稳性。由于简谐运动无刚性冲击和强烈振动,因此凸轮采用简谐运动规律进行设计。为了使凸轮结构更加精确,笔者采用解析法进行设计。凸轮轮廓线如图5所示。

▲图5 凸轮轮廓线示意图

从动件滚子中心在凸轮轮廓上所走过的轨迹,是凸轮的理论轮廓线,则凸轮的理论轮廓线直角坐标方程为:

(11)

式中:rb为基圆半径,mm;h为从动件线性位移,mm;φ为凸轮转角,(°)。

从动件滚子半径rt在x轴和y轴的分量为:

(12)

式中:λ为从动件滚子和凸轮接触点的法线方向与竖直方向夹角,(°)。

则凸轮实际轮廓线直角坐标方程为:

(13)

压力角为从动件滚子和凸轮接触点的法线方向与过凸轮回转中心和滚子中心连线方向夹角,为校核凸轮轮廓上每点压力角不超过许用压力角,笔者对从动件滚子与凸轮的接触点压力角进行逐个计算。

(14)

从动件滚子与凸轮轮廓线接触点位置的曲率半径ρ为:

(d2y/dφ2)-(dy/dφ)(d2x/dφ2)]

(15)

利用MATLAB软件对式(11)~式(15)进行编程运算,得到凸轮的理论轮廓线和实际轮廓线坐标曲线,如图6所示。

▲图6 凸轮轮廓线坐标曲线

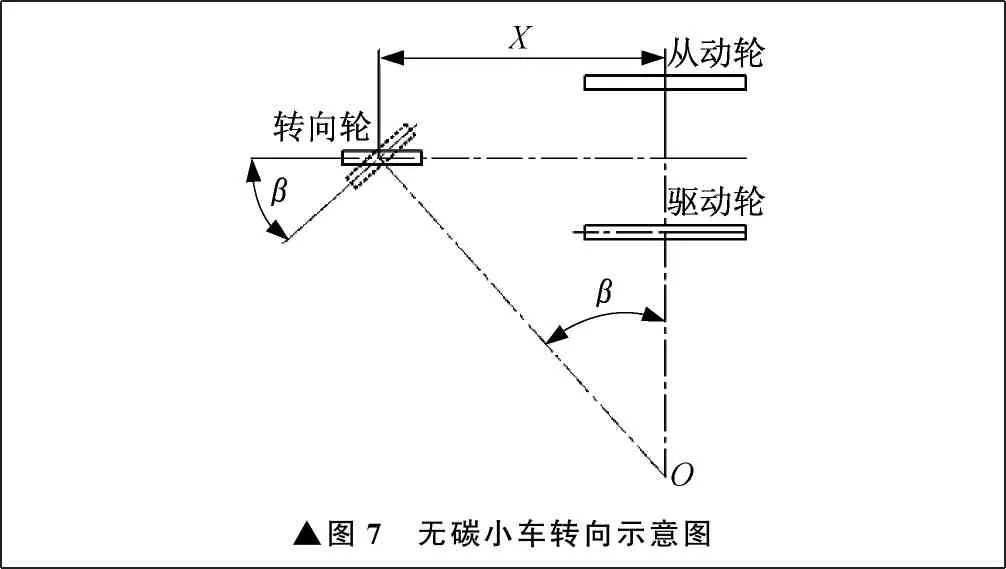

无碳小车前轮左右极限摆角由凸轮推程位移和摆杆有效长度共同确定,而前轮左右极限摆角又可以利用前轮在行驶过程中的曲率半径R1和前轮回转中心至后轮回转中心之间的距离X求得,取X为84.5 mm,无碳小车转向如图7所示。

▲图7 无碳小车转向示意图

结合图4和图7,由于前轮左右摆角相等,因此在计算β时凸轮行程取H/2,有:

(16)

4.2 能量转换机构

能量转换效率较高的能量转换机构为双槽定滑轮机构,可起到线速度一级放大或缩小的作用,并控制无碳小车行驶的双8字形轨迹个数。小滑槽用高强度尼龙绳与重锤相连,大滑槽用高强度尼龙绳与绕线轴相连,取双槽定滑轮机构传动比i1为2.5。

4.3 行走机构

行走机构采用传递效率高的一级齿轮传动,亦可起到线速度一级放大或缩小的作用。大齿轮与绕线轴固定连接,小齿轮与驱动轴固定连接,与驱动轮位置相对固定。大齿轮转动一圈,无碳小车行驶一个双8字形轨迹,取一级传动比i2为5.5,则驱动轮直径D为:

D=L3/(πi2)

(17)

经计算,驱动轮直径D约为172 mm。

4.4 差速机构

无碳小车在绕行双8字形轨迹时,如果两后轮始终以相同速度行驶,那么无碳小车容易打滑,甚至在转弯时很有可能发生侧翻。为解决差速问题,笔者采取单轮驱动与地面构成约束关系,另一轮空套连接与地面自适应。

4.5 微调机构

虽然无碳小车的行驶轨迹计算和转向机构设计都是通过理论分析与计算确定的,但由于零件制造误差、装配误差、材料属性及实时赛道表面特性的影响,无碳小车的行驶轨迹难免会产生误差。可见,微调机构在无碳小车结构设计中是不可或缺的,起着修正小车行驶轨迹的重要作用。

5 运动仿真

无碳小车前轮轨迹与两后轮轨迹大致相同,笔者仅对前轮的运动轨迹进行模拟仿真。无碳小车下落总高度为400±2 mm,每当重锤下落微元位移dl时,双槽定滑轮旋转角度增量Δθ1为:

Δθ1=dl/r1

(18)

式中:r1为双槽定滑轮小滑槽半径,mm。

绕线轴旋转角度增量Δθ2为:

Δθ2=i1dl/r2

(19)

式中:r2为绕线轴半径,mm。

无碳小车行驶过程中线性位移增量Δs为:

Δs=i1i2Ddl/(2r2)

(20)

无碳小车前轮回转半径ρk为:

ρk=X/sinβk

(21)

式中:βk为前轮转角,(°)。

由式(16)和式(21),计算得到无碳小车前轮回转半径所有离散点的ρk,则无碳小车整体车身偏转角度增量Δσk为:

Δσk=Δs/ρk

(22)

设无碳小车处于初始位置时,车身中轴线与x轴的初始夹角为σ0,且前轮初始点轨迹坐标为(x0,y0),则无碳小车在任意时刻车身所转过角度总和σk为:

(23)

前轮任意时刻与地面接触点的坐标为:

(24)

经式(24)计算,可以得到当凸轮转动一周时,前轮与地面接触点的所有离散坐标点(xk,yk)。

利用MATLAB软件对所有离散坐标点(xk,yk)进行曲线拟合,得到无碳小车运动轨迹模拟仿真图,如图8所示。

▲图8 无碳小车运动轨迹模拟仿真图

通过对无碳小车行驶轨迹的模拟仿真和实物样机测试,验证了笔者设计出的无碳小车能够行驶出双8字形轨迹,而且小车行驶轨迹重复精度较高,检验了这一方法在无碳小车设计中的合理性、优越性和实效性。

6 结束语

通过对无碳小车绕行轨迹的分析和合理预设,建立了预设轨迹的数学模型,并利用第一类曲线积分计算出双8字形预设轨迹总长度为2 976.6 mm。

根据预设轨迹各个弧线段长度,可以计算出盘形凸轮各部分的角度分配情况,并利用解析法建立凸轮轮廓简谐运动规律的数学模型,对从动件的运动规律进行分析,通过MATLAB软件编程生成盘形凸轮轮廓线。

将无碳小车前轮运动抽象为质点运动,建立质点运动的数学模型,并利用MATLAB软件进行无碳小车的运动模拟仿真,得到了符合预设轨迹的模拟仿真图。

最后通过实物样机测试,确认无碳小车能够行驶出双8字形轨迹,且小车行驶轨迹重复精度较高。