天体撞击器的构型设计与侵彻性能仿真分析*

2020-03-03

1.上海卫星工程研究所 上海 201109 2.上海航天技术研究院 上海 201109

1 研究背景

随着空间技术的发展,天体探测手段实现了由远及近、由表及里的跨越,正在向全空间立体综合探测、次表层及内部深度探测的方向发展。相对于依赖复杂钻探装置的深钻探测器,撞击探测器通常具有结构简单可靠、可集成性良好、功能配置灵活的特点。采用撞击器携带科学载荷侵入天体内部,可实现长时间稳定检测天体浅表层以下的化学成分、结构特征、温度变化,为揭开太阳系形成、演化,以及探索生命起源提供线索。

撞击探测作为深空探测的重要手段,一直受到国内外学者的普遍关注。俄罗斯的Mars-96[1-2]和美国的Deep Space 2[3]火星撞击器已经进入在轨验证阶段,进行火星撞击试验验证,但由于运载火箭问题,任务宣布失败。英国MoonLITE[4]和日本LUNAR-A[5-6]月球撞击器已经进入工程研制阶段,进行了地面撞击试验研究,但由于资金问题任务终止。在深空探测小型化高速撞击器研究方面,我国起步较晚。谈正明等[7]分析了撞击探测器的难点为弹道稳定性、弹体高过载,以及器件耐撞性问题。刘润涛[8]主要研究了侵彻星壤过程中弹头形状、弹体质心等因素对侵彻特性的影响。张兴华等[9]主要借鉴钻地弹理论,对火星撞击器结构进行力学设计。目前尚未有人对撞击器构型进行设计,以及对撞击器侵彻特性进行仿真分析。

撞击器的构型设计是天体撞击探测任务的关键环节。不同天体表面地形和风化层具有差异化,在恶劣环境下,当撞击器高速冲击天体表面时,撞击器既要保证内部科学探测载荷和电子元器件的正常工作,又要侵彻到天体表层以下一定深度。因此,撞击器构型设计成为深空撞击探测成功的重要保障。

笔者主要对深空高速撞击器构型开展研究工作,研究撞击器在多工程约束、高侵彻速度和高过载下的构型设计,解决撞击器内部科学载荷和电子元器件等撞击后的生存问题。通过侵彻仿真验证撞击器的侵彻特性,为深空撞击探测器的研制奠定理论基础。

2 撞击器构型设计

撞击器主要由结构模块、导航与控制模块、缓冲减振模块、推进模块、科学测量模块等组成。撞击器构型应满足环绕器对其的限制条件,依据总体方案,对撞击器的工程约束为质量小于15 kg,侵彻深度大于1 m,撞击速度小于800 m/s。国外典型穿透式撞击器构型如图1所示,撞击器多采用长锥形、分体式构型,之间用柔性线缆连接,侵彻前体携带科学探测载荷,地面驻留部分主要为贮箱和通信模块等。

(a) 俄罗斯Mars-96火星撞击器(b) 日本LUNAR-A月球撞击器(c) 美国Deep Space 2火星撞击器(d) 英国MoonLITE月球撞击器▲图1 国外典型穿透式撞击器构型

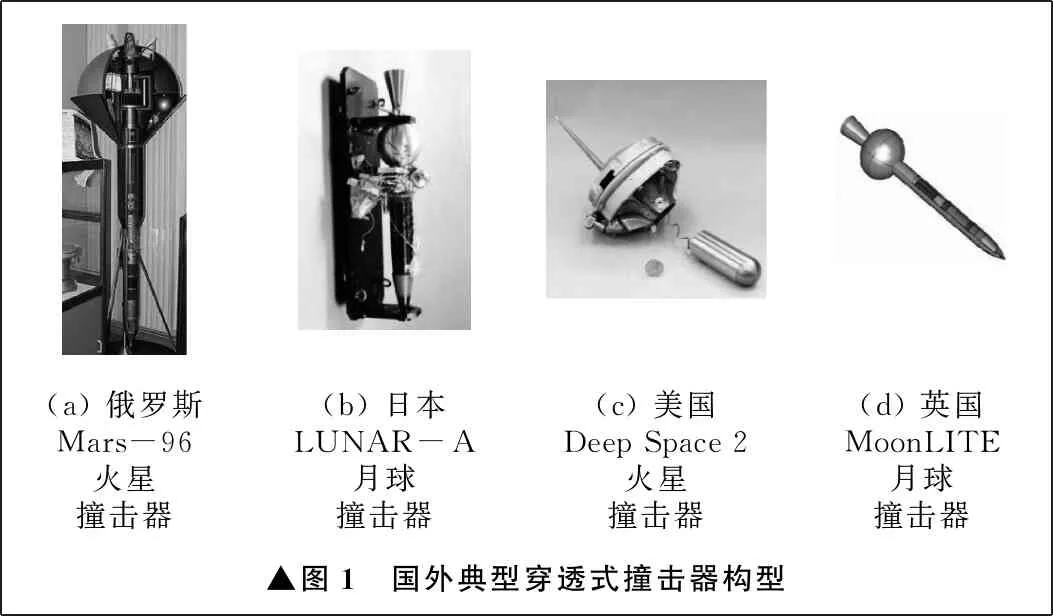

撞击器的构型设计方案有多种,具体撞击器构型方案如图2所示。构型方案一采用卵形头部、细长形、分体式设计,侵彻前体与驻留后体间通过柔性线缆连接,侵彻前体携带科学探测载荷,驻留后体携带贮箱、通信模块等,通过中间可充气减速气囊可以减小冲击载荷作用。构型方案二采用半球形头部、细长形、整体式设计,头部装有导航星敏感器,中间放置贮箱,采用液体推力器实现轨道修正,以及姿态控制,并采用缓冲材料减小对内部有效载荷的冲击。构型方案三采用钝锥外形,贮箱通过法兰与仪器盘进行连接,载荷均安装于撞击器仪器盘上,内部填充吸能缓冲材料以减小冲击载荷作用。构型方案四采用模块化分体式设计,侵彻本体为卵形头部细长体,将贮箱和控制模块对称外挂于本体两侧,侵彻本体内部放置科学载荷集成装置,采用封装手段起到抗高过载作用。

▲图2 撞击器构型方案

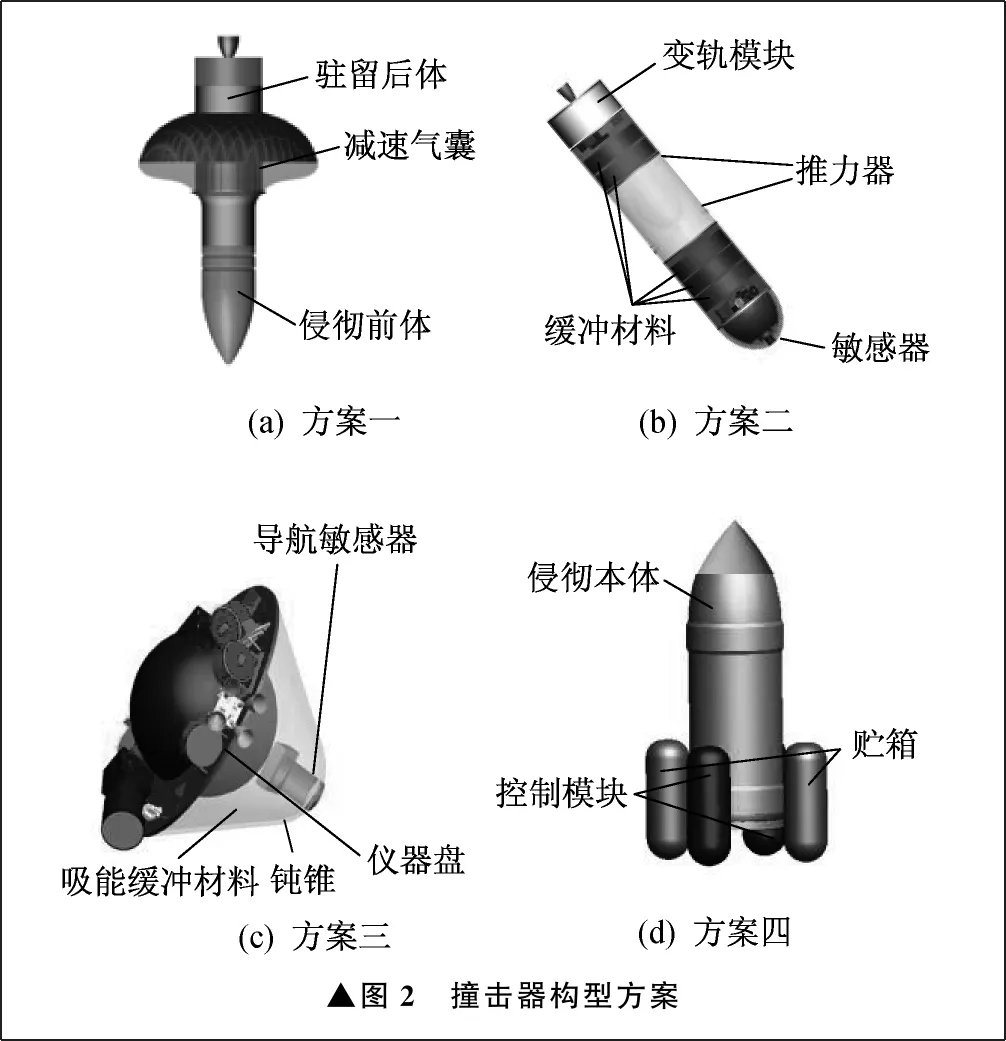

陈小伟[10-11]通过理论研究表明,在撞击器刚性假设前提下,深层侵彻主要由两个无量纲物理量控制,即撞击函数I和弹头形状函数N,其比值I/N为只与弹头形状因子N*有关的无量纲值。图3所示为不同弹头形状因子N*与曲径比ψ的关系,ψ=R/d,R为撞击器头部曲率半径,d为撞击器直径。由图3可以看出,当ψ为0.5时,不论何种弹头形状,弹头形状因子N*均为恒定值0.5。对于圆锥形或卵形弹头,当ψ小于2时,弹头形状因子N*下降迅速,表明提高曲径比ψ可明显优化弹头形状,且圆锥形比卵形头部的曲线下降更为迅速,优化作用更为明显,但圆锥形头部钝化和质量侵蚀更为严重,对侵彻深度影响较大。

▲图3 不同弹头形状因子N*与曲径比ψ关系

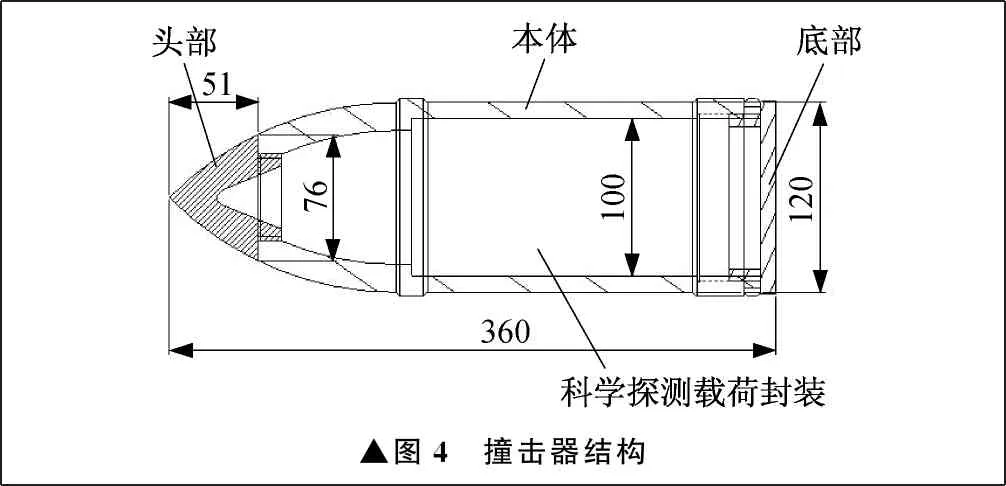

撞击器采用卵形头部细长体构型具有更大的缓冲行程和侵彻深度,缓冲能力更强。采用钝锥构型内部容积更大,但是缓冲行程较短,缓冲能力弱,侵彻深度浅。由于在800 m/s高速冲击下会产生巨大过载,容易破坏柔性线缆,使撞击器无法可靠传回数据,因此,兼顾侵彻深度与结构可靠性,笔者设计的撞击器构型选用方案四。结合力学特性对侵彻本体进行结构设计,卵形弹头曲径比ψ为1.7,长径比为3,壁厚为10 mm,具体结构如图4所示。

▲图4 撞击器结构

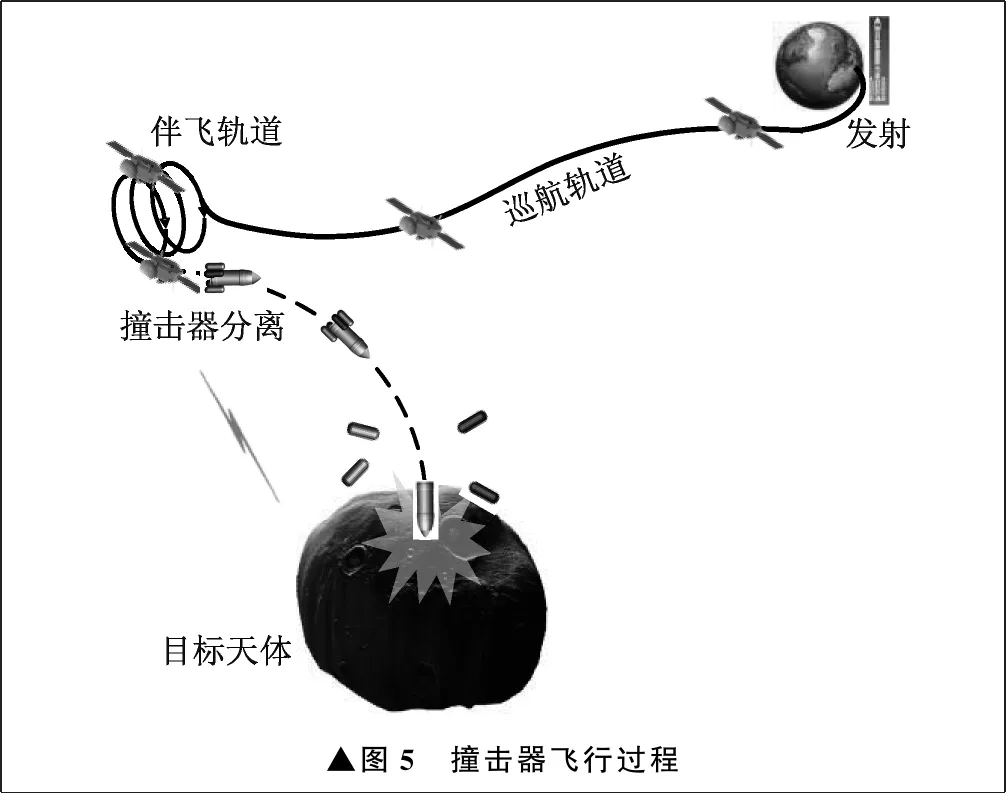

撞击器飞行过程如图5所示,撞击器以搭载的形式随探测器发射入轨,到达预定分离轨道后,通过爆炸螺栓连接的撞击器与母探测器由分离推杆实现分离,通过自主导航制导与控制飞向目标,在侵入目标天体前控制模块与推进模块实现爆炸分离。

▲图5 撞击器飞行过程

3 侵彻过程数值模拟

3.1 计算模型

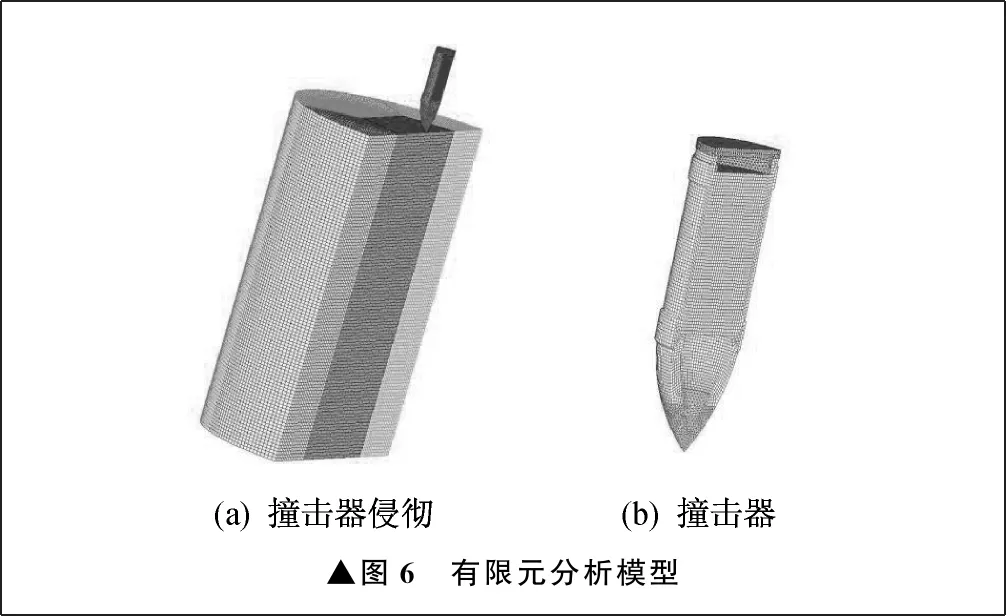

采用ANSYS软件建立撞击器侵彻过程有限元分析模型,如图6所示。通过调整内部配重的材料密度,使撞击器总质量为15 kg。由于撞击器及靶体的对称性,建立1/2模型,采用三维实体SOLID164单元,共划分333 972个节点、330 058个单元,靶体中心区域内网格划分相对密集,区域外比较稀疏,且对交界处网格进行处理,相邻网格共用一个节点,避免应力波在交界面上的反射[12]。撞击器各部分采用点面绑定接触方式,撞击器与靶体间采用基于罚函数算法的面面侵蚀接触方式,同时引入黏性接触阻尼因数来消除接触面法向的高频振荡[13-14]。由于撞击器在飞行过程中受到环境未知因素的影响,与目标天体表面接触时可能存在一定的入射角度,会对撞击器的侵彻性能产生影响。因此,笔者针对500 m/s、700 m/s、800 m/s速度正侵彻,入射倾角为5°、10°、20°斜侵彻工况进行仿真分析。

▲图6 有限元分析模型

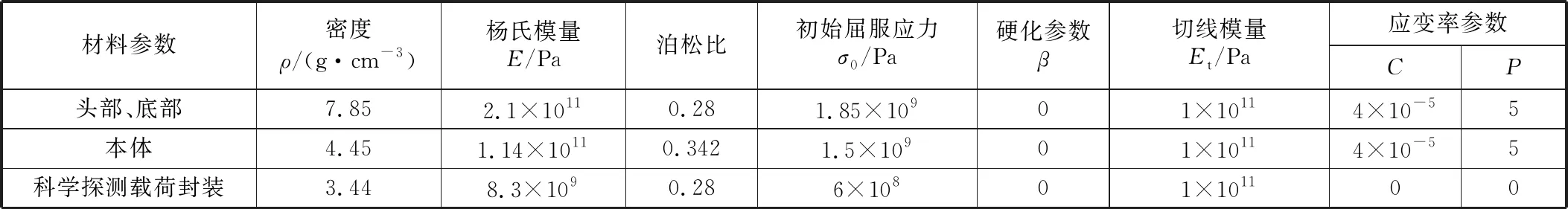

3.2 撞击器材料模型

撞击器材料采用塑性随动本构模型(PK本构模型),参数设置见表1。PK本构模型考虑了应变率对应力的影响,通过调整硬化参数β来选择各向同性或随动硬化,选择最大剪应力理论判断材料失效。PK本构模型材料屈服应力σy为:

(1)

(2)

3.3 靶体材料模型

靶体材料采用HJC(Holmquist-Johnson-Cook)本构模型,参数设置见表2。HJC本构模型由状态方程、屈服面方程及损伤演化方程构成,包含八个状态方程参数、五个强度参数、三个损伤定义参数,以及密度ρ、剪切模量G等四个材料固有性质参数。

表1 撞击器PK本构模型参数

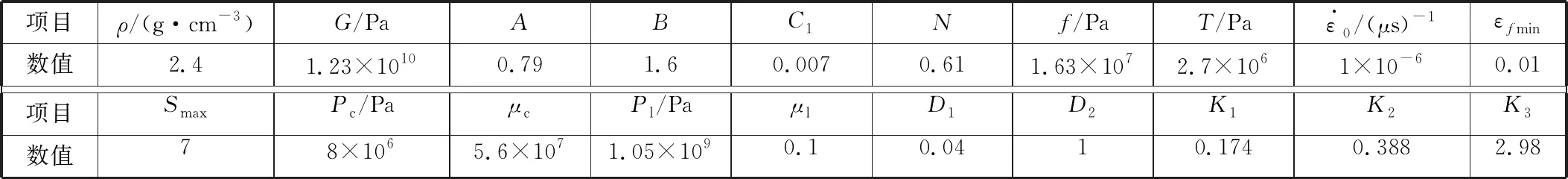

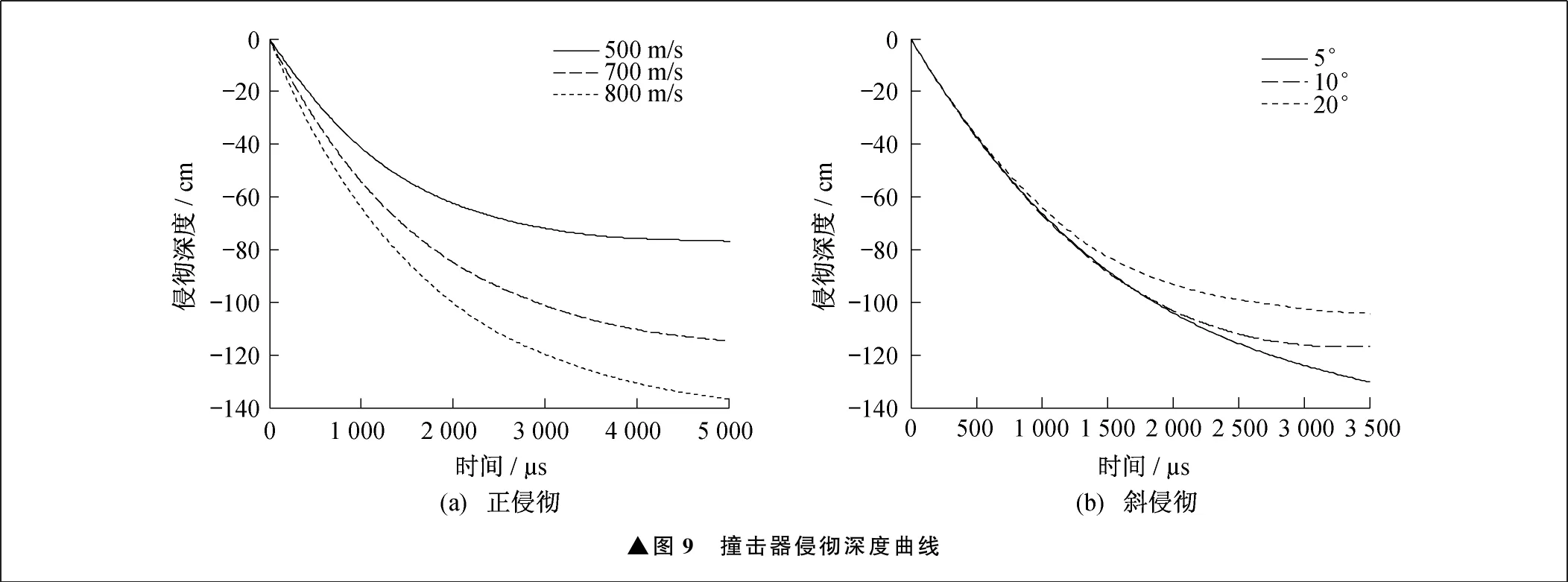

表2 靶体HJC本构模型参数

(1) 状态方程。状态方程描述材料受力与体积应变的关系[15-16],如图7所示。定义材料受压为正,受拉为负。

▲图7 HJC本构模型材料状态方程曲线

图7中,P为材料静水压力,μ为材料体积应变,Pl为压实压力,μl为对应的体积应变,Pc为材料空隙开始闭合时的临界压力,μc为对应的体积应变。

由图7可以看出,状态方程曲线分为四个阶段,分别为裂缝贯通断裂阶段ab、线弹性阶段bc、塑性过渡阶段cd和完全密实材料段de。四个阶段的材料状态压力方程为:

Pab=-T(1-D)

(3)

Pbc=Kμ

(4)

Pcd=Pc+Kcd(μ-μc)

(5)

(6)

Kcd=(Pl-Pc)/(μl-μc)

(7)

K=Pc/μc

(8)

(9)

由图7可以看出,裂缝贯通断裂阶段ab拉力不再变化,而应变依旧缓慢增大,与实际不符,因此仅靠本构方程自带失效准则定义材料失效还不够完善,需增加辅助失效准则。

(2) 屈服面方程。屈服面方程描述靶体材料形状的改变,为:

(10)

σ*=σ/f

(11)

P*=P/f

(12)

(13)

(3) 损伤演化方程。损伤模型由塑性应变累积而成,其中塑性应变包括等效塑性应变和体积压缩塑性应变。损伤演化方程为:

(14)

(15)

(16)

3.4 模型失效准则定义

材料等效塑性应变和损伤度是HJC本构模型单元破坏的双门开关,HJC本构模型中通过定义材料失效参数FS值来判断材料是否失效。当FS大于0时,材料选择受压失效模式。当FS等于0时,材料选择拉伸失效模式。当FS小于0时,材料选择损伤程度控制失效模式[17-18]。由图7可以看出,HJC本构模型在拉伸静水区处理上有不足,因此通过Ls-Dyna软件定义关键词文件,使最大静水拉应力失效准则Pmin为-3×106Pa,最大主应变失效准则εmax为1.5,最大剪切应力失效准则γmax为0.28。

3.5 仿真结果分析

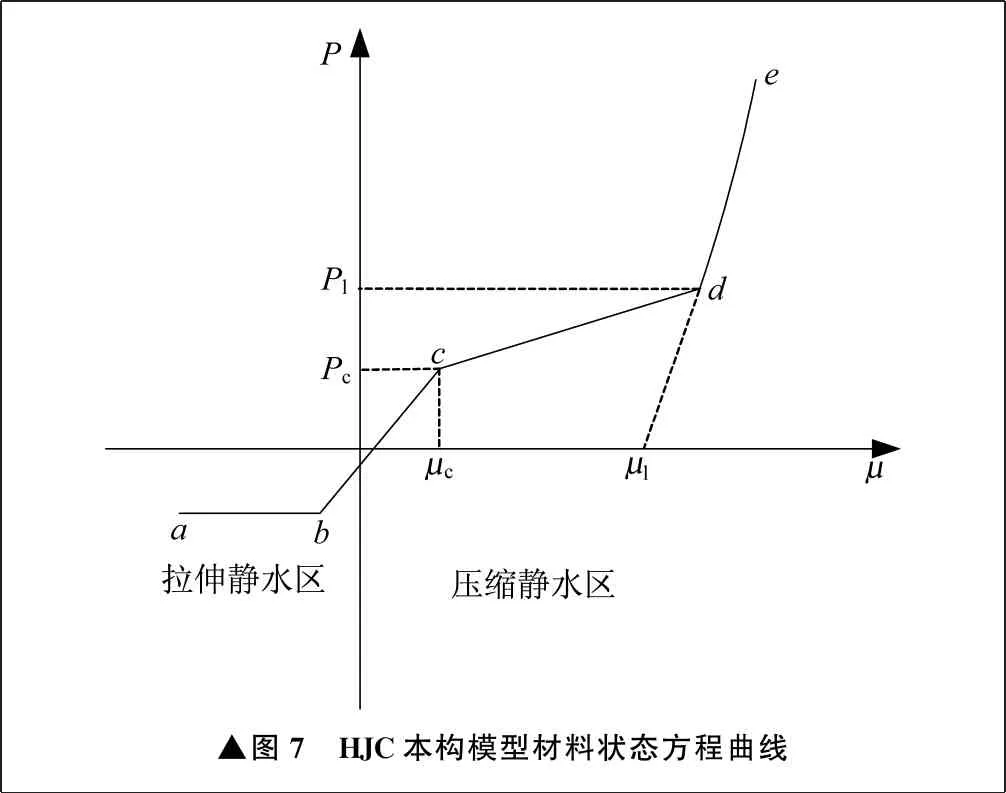

图8所示为斜侵彻工况下撞击器等效应力云图。由图8可以看出,撞击器侵入靶体后,靶体内部分单元被删除,这说明靶体内部分质点被撞击器排开,形成贯通孔径。排开质点主要依靠撞击器头部完成,因此头部为靶体阻力主要作用部位。随入射倾角增大,撞击器运动轨迹偏航角度增大,当入射倾角为20°时偏航最大。这是因为撞击器运动轨迹与运动姿态有关,而撞击器运动姿态又由于所受载荷不对称处于不断变化中。竖直侵彻时撞击器只受沿轴向的阻力,无侧向分量,因此运动轨迹为直线。而在斜侵彻过程中,侵彻初始阶段,撞击器头部刚接触靶体,接触面积小,所受阻力也较小,在这一阶段撞击器不受侧向载荷和力矩作用,因此运动姿态和运动方向保持不变。随着侵彻深度增大,撞击器上表面周边靶体材料继续剥落,而下表面材料不再轻易剥落,使撞击器上下表面受力面积不再相等,从而产生偏转力矩,使撞击器运动姿态和运动方向不断变化,直到速度降为0。

▲图8 撞击器等效应力云图

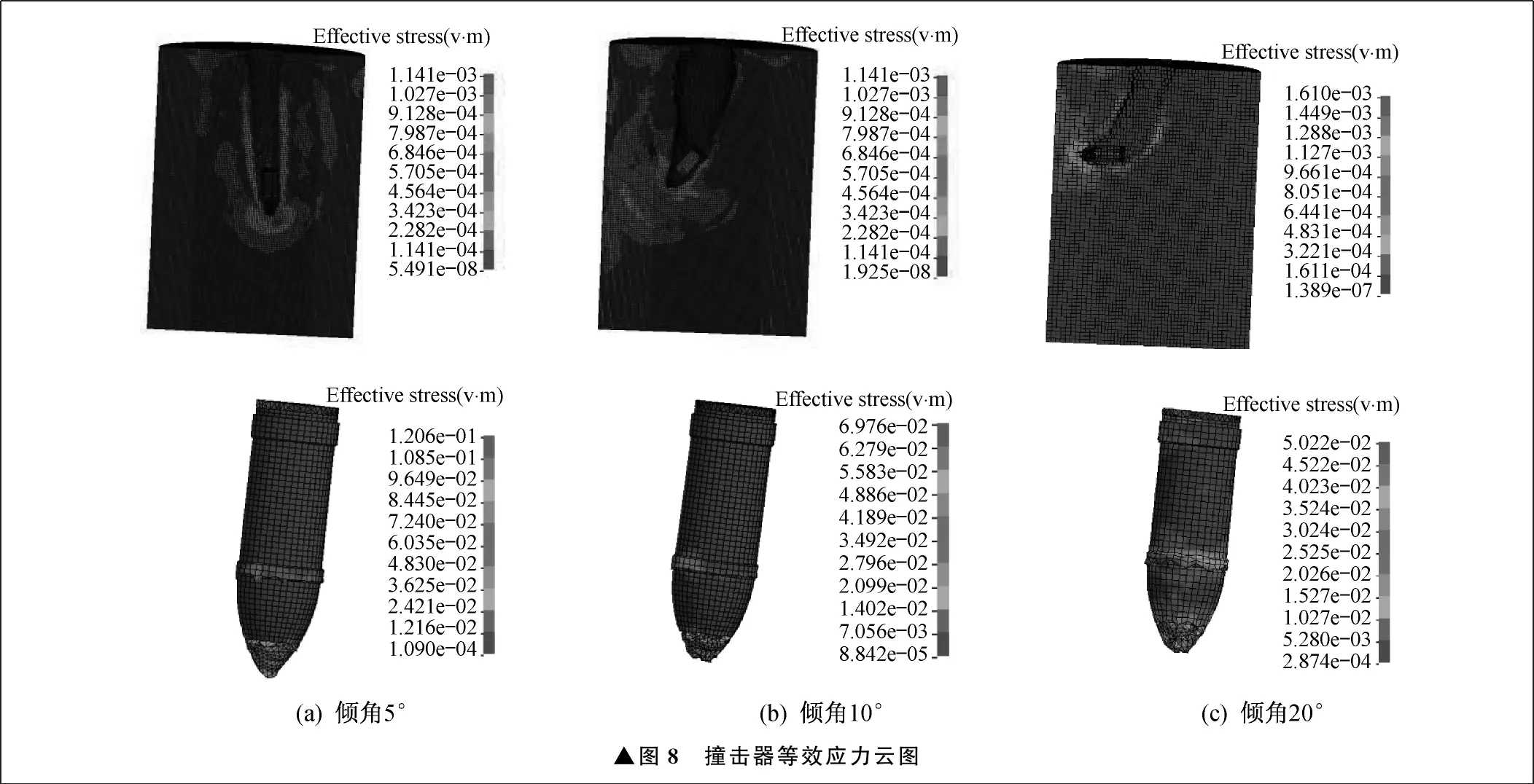

撞击器在不同工况下侵彻深度曲线如图9所示。由图9可以看出,在正侵彻工况下,由于侵彻速度不同,撞击器初始动能不同,侵彻速度越大,撞击器初始动能越大,因此侵彻深度越大。在斜侵彻工况下,初始侵彻时撞击器不受侧向载荷和力矩的作用,运动姿态还未偏转,因此在相同的侵彻速度下,三段曲线几乎重合,随着入射深度增大,撞击器运动姿态发生偏转,入射倾角越大,姿态偏转越严重,因此侵彻深度越小。

▲图9 撞击器侵彻深度曲线

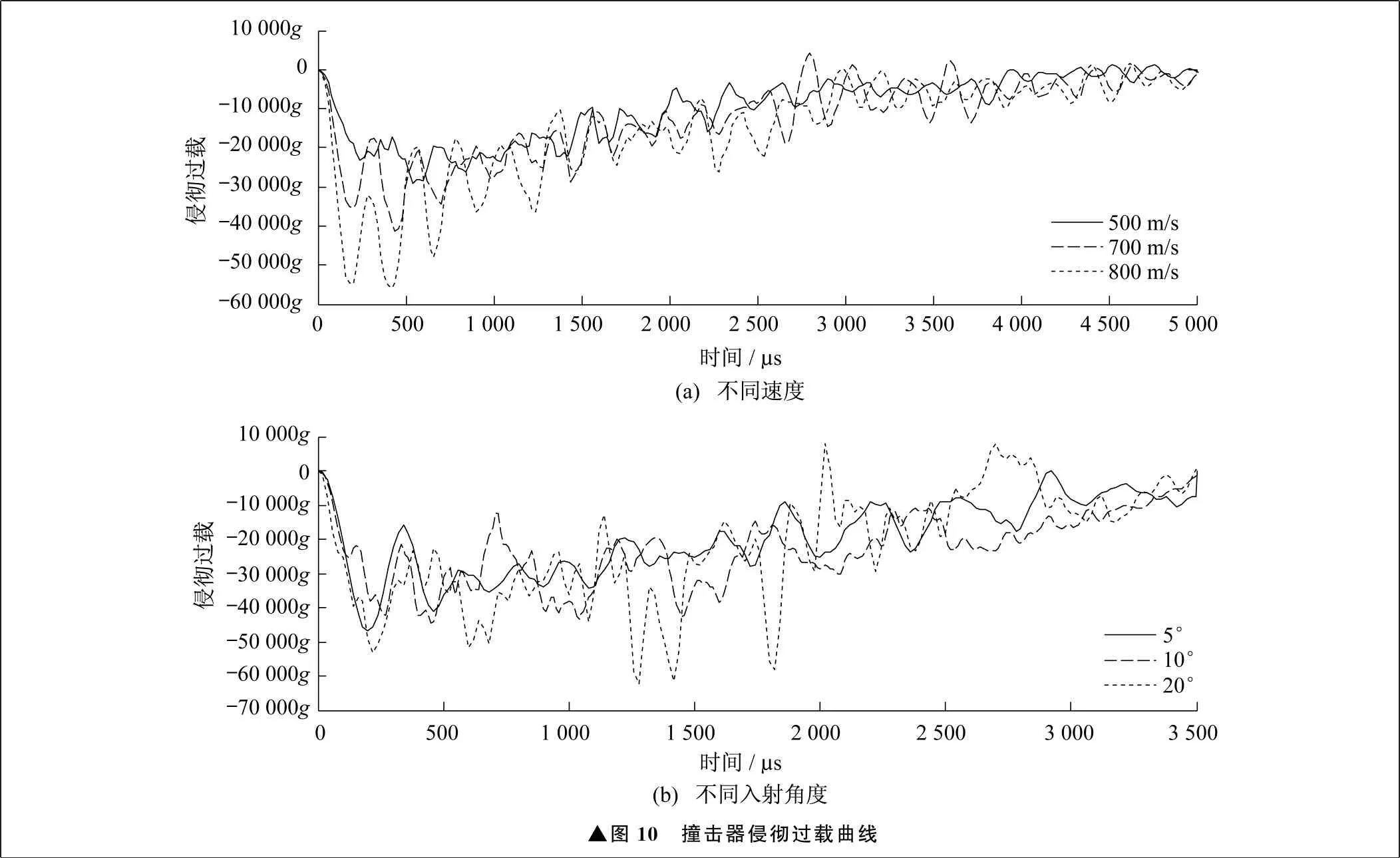

撞击器在不同工况下侵彻过载曲线如图10所示。载荷以应力波形式施加于撞击器上,包括弹性波和塑性波两种。弹性波不会对撞击器结构产生损伤,而塑性波幅值远高于弹性波,会对撞击器结构产生较大损伤。由图10可以看出,当撞击器以不同速度侵彻靶体时,过载曲线仅在侵彻初期出现峰值,继而随时间不断减小,直至为0,且侵彻速度越大,过载曲线峰值越大。当侵彻速度为800 m/s时,侵彻过载超过50 000g。当撞击器以不同入射角侵彻靶体时,过载曲线波动不再具有规律性。当入射角为20°时,过载曲线出现多处峰值,说明撞击器内存在多处塑性波作用,会对撞击器结构造成损伤,因此入射角度应控制在20°以内。

▲图10 撞击器侵彻过载曲线

4 结束语

笔者依据国外撞击器构型实例,结合输入条件,设计了一种小型化、模块化、分体式撞击器构型,并对撞击器侵彻特性进行了有限元仿真分析。

(1) 设计的撞击器可承受高速高过载冲击,在速度为800 m/s、过载超过50 000g时结构仍未发生屈曲变形和明显破坏,速度小于800 m/s、入射倾角小于20°即可实现侵彻深度大于1 m。

(2) 在正侵彻工况下,撞击器姿态不发生偏转,运动轨迹为直线。在斜侵彻工况下,初始阶段撞击器姿态保持不变,随侵彻深度增大,撞击器姿态发生偏转,入射倾角越大,姿态偏转角度越大,运动轨迹偏转越大,侵彻深度越小。

(3) 在高速侵彻时,撞击器所受过载以应力波形式传递。正侵彻时,撞击器结构主要受弹性波作用,过载曲线相对平缓。随入射倾角增大,塑性波逐渐产生,过载曲线出现多处峰值,对撞击器结构会造成破坏。