一种新型自动化蓝莓采摘机的设计*

2020-03-03

淄博职业学院 国际学院 山东淄博 255314

1 设计背景

蓝莓果树是21世纪具有发展潜力的种植树种,目前我国具有大面积的蓝莓果树种植基地。大小兴安岭地区蓝莓果树种植面积约1 633 km2,产量达270 000 t,占全国蓝莓总产量的90%[1-2]。在蓝莓果树的种植产业链中,蓝莓采摘是最耗时、最费力的环节。由于蓝莓具有果实小、产量高、季节性强等特点,采摘属于劳动密集型工作,需要投入大量的人力和物力。

发达国家对蓝莓的采收作业基本实现机械化,收获效率高,成本低。机械化采收效率比人工采收效率提高约60倍,并减少约85%的采收成本[3]。我国蓝莓的采收主要为人工采收,劳动强度大,采收效率低,采收成本高,破损率高。由于蓝莓等小浆果成熟期较短,人工采收的低效率会造成小浆果实浪费,经济损失严重[4]。

国内关于蓝莓采摘机械方面的研究相对较少,现有的蓝莓采摘机分为牵引式蓝莓采收机、气吸式蓝莓采收机[5]。牵引式采收的缺点是稳定性不高,容易出现果树划伤、果实破损现象,且对操作者的操作水平依赖性强[6]。气吸式采收的缺点是采收效率低,对果实损伤较大[7]。因此,国内市场迫切需要一款高效快捷的蓝莓采摘机械来满足蓝莓的现场采收作业要求。

对此,笔者研制了一种新型自动化蓝莓采摘机,以旋转、振动的塑胶棒作为采摘系统核心部件,由可编程序控制器(PLC)控制行走路线,以改善采摘系统工作性能,为蓝莓采摘机械设计提供参考。

2 整机结构

自动化蓝莓采摘机整机结构如图1所示,主要由收拢板、框架、行走机构、控制系统、传动机构、旋转与振动塑胶棒、输送装置等部件组成。

▲图1 自动化蓝莓采摘机整机结构

3 工作原理

在蓝莓采收作业时,自动化蓝莓采摘机骑垄作业向前行驶,蓝莓植株经过收拢板进入框架内。控制系统驱动行走机构、输送装置运行,根据采摘作业要求单独驱动采摘机构的工作部件塑胶棒旋转、振动,拍打经过的蓝莓植株,从而实现蓝莓果实的自动化采摘。自动化蓝莓采摘机行走路径如图2所示,采摘原理如图3所示。

▲图2 自动化蓝莓采摘机行走路径▲图3 自动化蓝莓采摘机采摘原理

4 设计方案

为有效降低蓝莓采摘成本,提高采摘率,减小对植株和果实的损伤,需要在设计时考虑以下因素。

(1) 在采摘时需要对采摘路径进行规划,需要考虑采摘机整体尺寸与蓝莓植株尺寸、植株间距离、垄距间安全距离等因素,以免采摘机刮伤植株。

(2) 采摘机采摘机构的主要部件塑胶棒、收集板,尽量都选用弹性较好的材料,最大程度减小机械冲击影响,以减小对果实和果树的损伤。

综合以上采摘因素,在保证采摘效率的同时,还要保证果实采摘质量,主要包括未成熟果实采摘率、果实采摘破损率和成熟果实未采摘率。对比国内外蓝莓采摘机械,笔者设计的自动化蓝莓采摘机主要采摘技术指标为采净率不低于85%,损伤率不高于5%[8-10]。

PLC作为采摘机控制系统核心,控制电机分别驱动输送装置、行走机构、塑胶棒等。输送装置由皮带、滚轴、电机组成。行走机构采用前驱设计,由橡胶轮、十字轴、电机等组成。塑胶棒采用直径为3 mm的软质尼龙棒制作,转动由电机控制,采用间歇机构驱动塑胶棒上下振动,频率范围为1~4 Hz。为保证蓝莓植株向采摘机行走的反方向倾斜,采用风力加载。应用Unigraphics软件进行数字化样机制作,如图4所示。

▲图4 自动化蓝莓采摘机数字化样机

5 控制方案

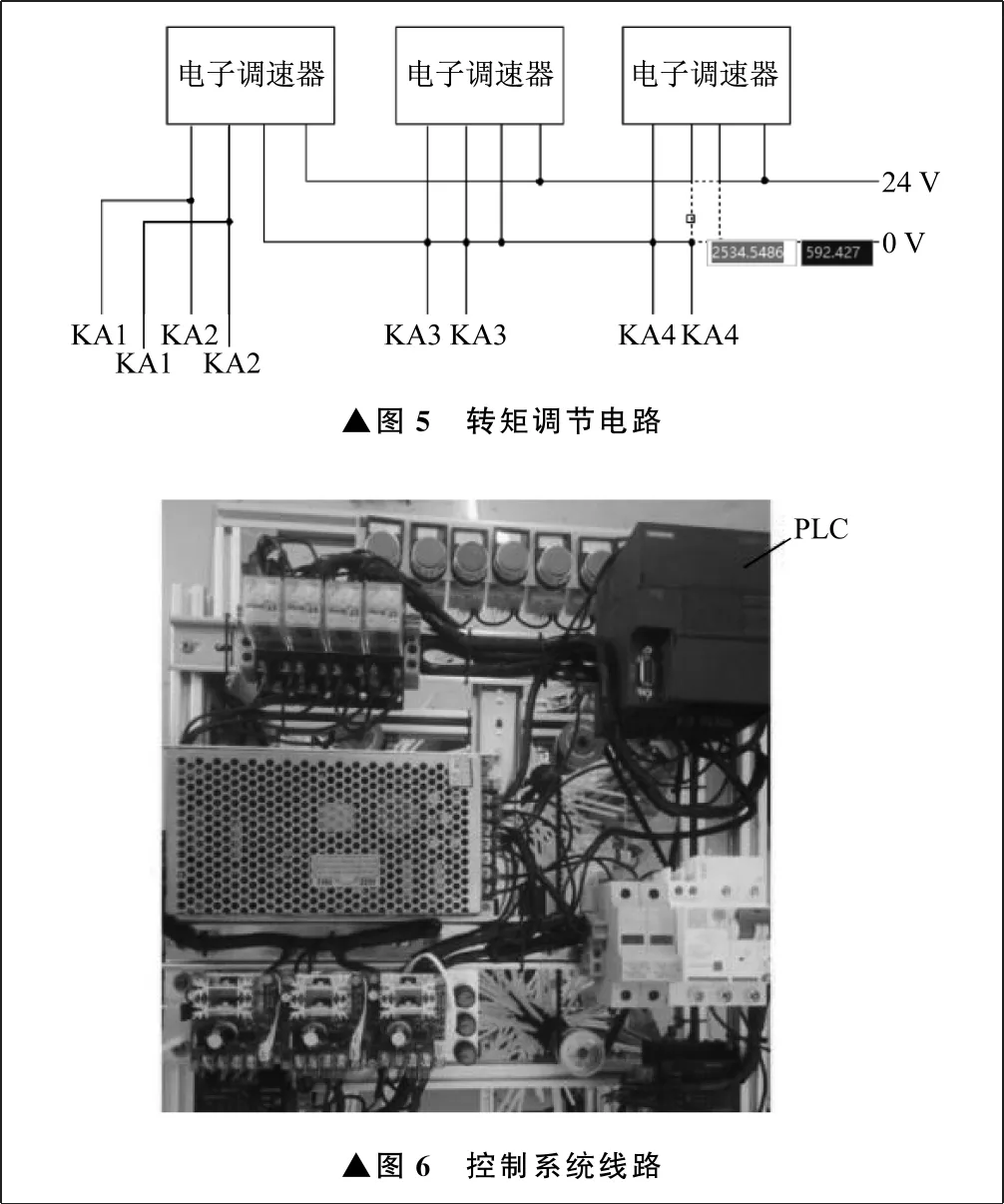

采摘机的控制系统包括PLC、继电器、按钮开关、固定控制器、电位器、变压器、毛刷调速器、开关电源等,可以实现控制行走、转向、输送等驱动电机的正反转。为方便控制采摘机,设计电机调速电路,通过外部旋钮开关调节驱动电机的转矩,实现行走、输送,以及塑胶棒旋转速度和力度的调节。转矩调节电路如图5所示,控制系统线路如图6所示。

▲图5 转矩调节电路▲图6 控制系统线路

6 样机制作

笔者在研究分析蓝莓植株形态结构、振动能耗的基础上,根据国内引进种植蓝莓植株生长形态和种植规范,设计了新型自动化蓝莓采摘机。对采摘装置控制系统进行设计、调试,对旋转与振动塑胶棒、采摘机行走机构和框架等进行结构设计,并对动力元件、调速器等进行选型,制作蓝莓采摘机样机。 图7所示为自行研制开发的新型自动化蓝莓采摘样机。

▲图7 自动化蓝莓采摘机样机

通过弹性塑胶棒的旋转、整体上下振动,使蓝莓脱落,并由收集板收集到输送装置,如图8所示。风力加载装置将输送带上的蓝莓与树叶分离,并将蓝莓输送到收集器中。动力采用绿色能源锂电池供电,并装有多组备用电池来保证续航能力。

▲图8 采集示意图

7 试验结果分析

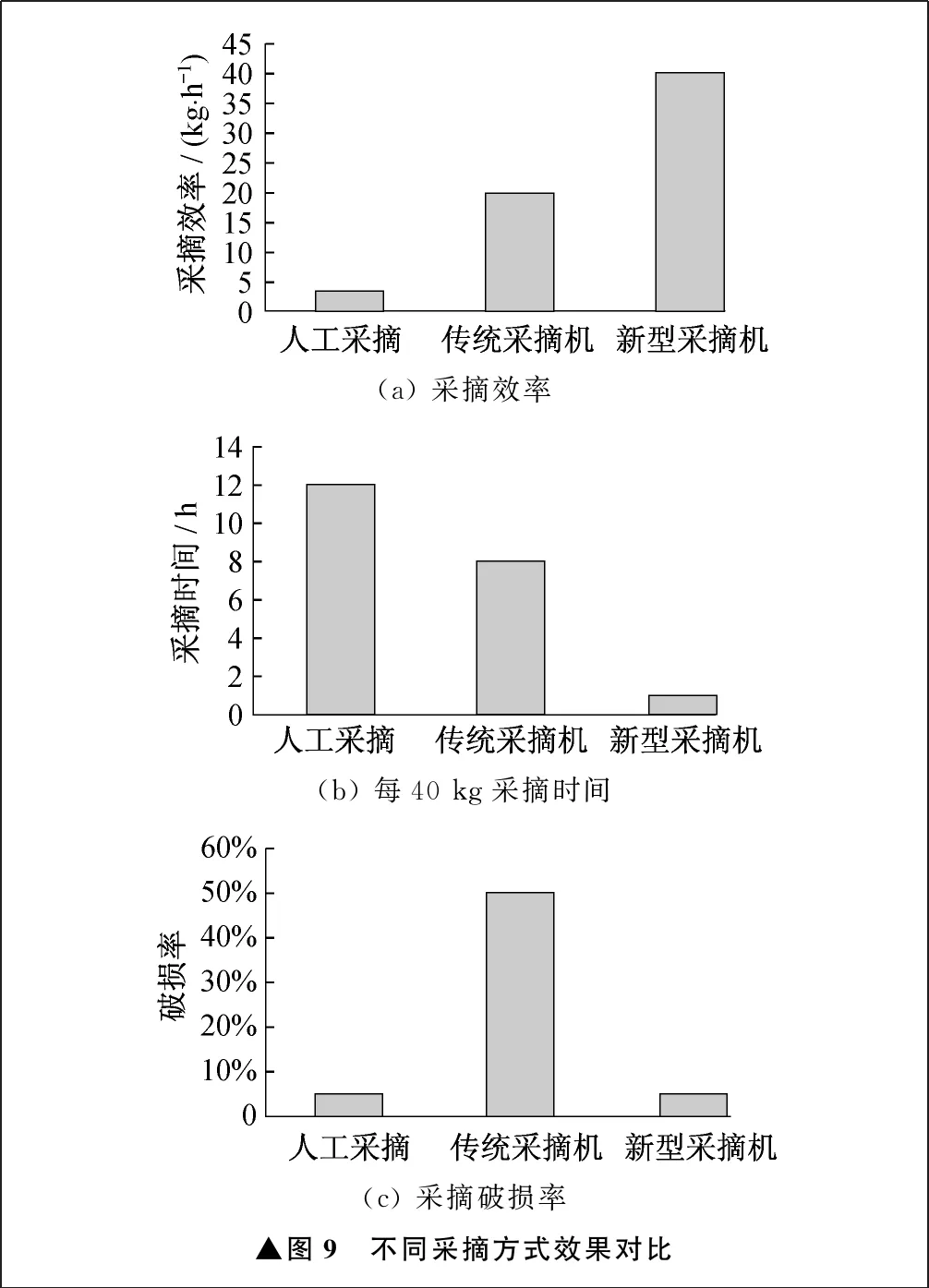

采摘机主要应用机械系统产生的振动与风力将果实与枝条分离,对其进行现场采摘试验。在试验过程中,收集箱中可见非成熟果实、成熟果实和树叶。按照采摘的技术指标,对比不同采摘方式,效果如图9所示。由图9可知,人工采摘单人效率为3.5 kg/h,新型采摘机效率为40 kg/h;人工每采摘40 kg需要12 h,新型采摘机只需要1 h;传统采摘机采摘的破损率为50%,新型采摘机采摘的破损率仅为5%。

(a) 采摘效率(b) 每40 kg采摘时间(c) 采摘破损率▲图9 不同采摘方式效果对比

8 结束语

根据自动化蓝莓采摘机自身特点和试验结果分析,所设计的新型自动化蓝莓采摘机有效降低了蓝莓采摘成本,提高了采摘率,并减小了对植株的划伤和对果实的损伤。

在进行蓝莓采摘作业时,采摘机的行走路线以直线为主,大角度转向情况较少,可以应用电动助力转向系统。

采摘机的工作部件塑胶棒、框架、收拢板等尽量选用弹性较好的材料,最大程度减小机械冲击影响,以减小对果实和果树的损伤。

尽量减小果实跌落高度或改善收集板、输送装置的表面材料,避免对蓝莓果实造成损伤。