高速气体环瓣式浮环密封泄漏特性的试验研究*

2020-02-26

(北京化工大学)

0 引言

随着高转速、大压差旋转设备的发展,密封面临着更加苛刻的工作环境。大推力氢氧发动机隔离用气的大量使用使浮动环不再满足需求[1],从而促使了低泄漏量、高可靠性的新型密封结构的研究和发展。环瓣式浮环密封作为一种径向非接触密封和轴向端面密封相结合的新型密封形式,相较于干气密封[2,3]和迷宫密封[4-6],环瓣式浮环密封具有结构简单、加工成本较低、稳定性高等优点,在石油化工和航空航天等高新领域的使用越来越广泛。在提高环瓣式浮环密封的密封性和稳定性方面,国内外学者做了大量的研究。20世纪七八十年代,NASA在Rayleigh阶梯密封垫的基础上做了大量的研究,对浮动环密封的材料、结构参数、跑道形状等各方面做出分析和试验[7,8];Alessio Pescosolido[9]等人测试了分瓣石墨环在径向轴偏移、角度偏移以及二者同时存在下的密封性能,得到了不同偏移情况对密封泄漏和磨损的影响;Mihai Arghir[10]等人通过理论和数值分析,研究了转速、几何参数和工况对泄漏量和摩擦功耗的影响。国内对环瓣式浮环密封的研究起步较晚,研究较少。刘廷武[11]等人针对不同瓣数的石墨环进行试验,得到了双环的密封性能更优良,并指出搭接接头是分瓣石墨密封环设计中的重要环节;苏令[12]通过理论数值分析和试验验证等方法,分析了浅槽环瓣式浮环的密封性能和动态特性,为环瓣浮环的参数优化提供参考;王飞[13]等人采用定阻力的方法对环瓣浮环的结构参数进行优化,得到了浅槽槽深、宽等尺寸对密封性能的影响;王伟[14]等人采用关联计算的方法分析了环瓣浮环的动态泄漏量,为减少泄漏和密封装置设计提供了参考;郑利胜[15]通过数值模拟,对圆周石墨环进行了稳态热分析与热-结构耦合分析,给出了石墨环的工作状态;邵山中[16]通过有限元模拟分析了转子跳动对石墨圆周密封的应力、摩擦磨损以及泄漏量的影响;其他关于整体式浮环[17-19]和石墨材料[20,21]的研究为环瓣式浮环密封的发展提供一定的指导意义。

国内外的学者对环瓣式浮环密封的研究主要集中在结构设计和理论数值分析,在周向弹簧比压对泄漏率的影响和各泄漏点泄漏率方面的试验研究较少。为此,本文针对应用在发动机上的高速气体三瓣式浮环密封,通过试验,测量三瓣浮环在不同工况下的泄漏量以及各泄漏点在总泄漏量中的占比,分析不同弹簧比压下的泄漏特性和摩擦磨损特性,为环瓣式浮环密封的研究和设计提供参考。

1 密封结构

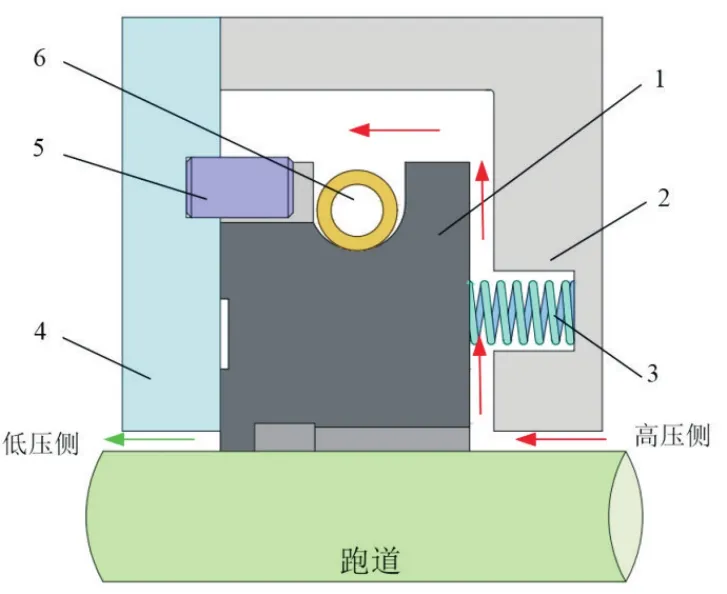

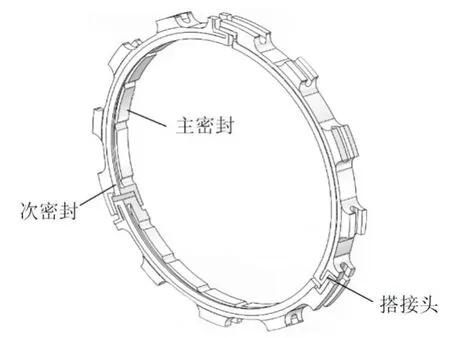

环瓣式浮环密封由结构相同的若干高精度石墨环瓣搭接组成圆环,靠外圆周槽内的周向弹簧箍紧在跑道上,形成圆周密封(主密封)。侧面设置压缩弹簧,石墨环在压缩弹簧和介质压力的共同作用下贴紧在密封压盖上,形成端面密封(次密封)。密封原理如图1所示。石墨环内侧开设有环槽和沿周向均匀分布的横槽(见图2),以保证密封面之间充有一定量介质,起到润滑作用,减轻密封接触面之间的摩擦。三瓣浮环密封石墨环如图3所示。

图1 密封原理图Fig.1 Sealing principle diagram

图2 石墨环瓣图Fig.2 Graphite split ring model

图3 石墨环实物图Fig.3 Graphite ring physical diagram

2 工作原理

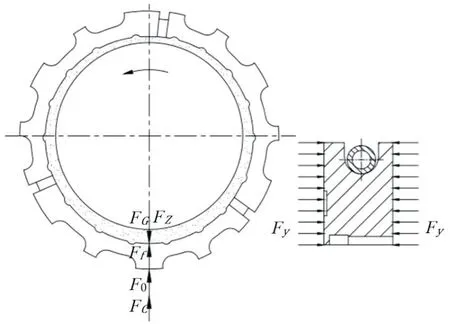

环瓣式浮环密封的受力如图4所示。由于介质压力和弹簧力的作用,石墨环在静止或转速较低时会箍紧在跑道上,形成接触密封;正常工作时,石墨环和跑道处于高速的相对旋转状态,在楔形效应和浅槽处的阶梯效应的共同作用下而产生流体动压力,减少主密封面接触压力,减轻密封的摩擦磨损。

图4 三瓣环受力分解图Fig.4 Force decomposition diagram of three split ring

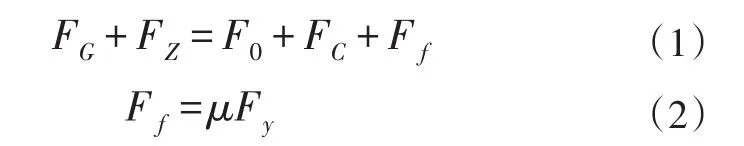

浮动环处于平衡状态时受力应该满足如下平衡方程:

式中,FG为浮动环受到的气膜反力;FZ为跑道的支撑力,N;F0为密封环径向方向受到的介质压力,N;FC为周向弹簧对密封环的作用力,N;Ff为密封次密封面与密封压盖的摩擦力,N;Fy为压缩弹簧及介质压力产生的轴向力,N;μ为石墨环端面与密封压盖的摩擦系数。

FG+FZ称为开启力,F0+FC+Ff称为开启阻力。静止时,石墨环和跑道之间存在很小的密封间隙,形成有一定厚度的气膜。旋转时,间隙中的气体在跑道的带动下产生周向的速度矢量,从而在楔形效应和阶梯效应下产生流体动压力,增大气膜反力,跑道与石墨环之间的密封间隙有增大趋势,减轻主密封面处的接触压力。最终,浮动环会在转速变化、压力波动、转子振动等外部干扰下,而达到动态平衡,如式(1)所示,形成动态密封间隙。既能保证小的密封间隙,最小化介质泄漏;又能减少发热和磨损,延长密封件的寿命。

3 泄漏特性

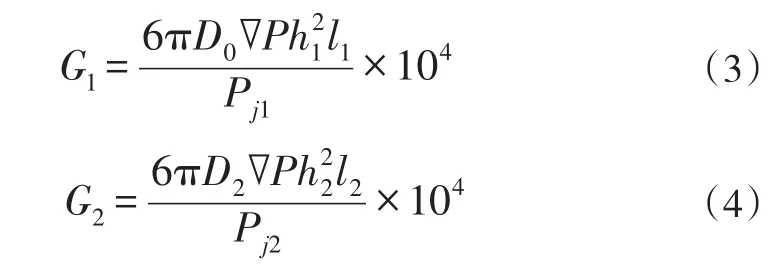

环瓣式浮环密封的泄漏通道有三个,包括主密封、次密封以及搭接头,如图5所示。主密封为圆周密封,密封结构为石墨环内表面上的密封唇,在介质压力和周向弹簧的作用下抱紧跑道。次密封为端面密封,工作时贴紧密封压盖。正常情况下,主、次密封的润滑状态均为边界摩擦,在迈尔提出的在边界摩擦状态下的泄漏量公式的基础上,根据环瓣浮环密封的结构特点,修正的主、次密封的泄漏公式分别如式(3)(4)所示[22]。

图5 环瓣式浮动环密封三维结构图Fig.5 Three-dimensional structure diagram of split floating ring seal

其中,D0为密封环内径;D2为次密封外径;∇P为密封压差;h1,h2为主、次密封间隙;l1,l2为主、次密封速度系数;Pj1,Pj2为主、次密封压力。

4 试验

4.1 试验装置

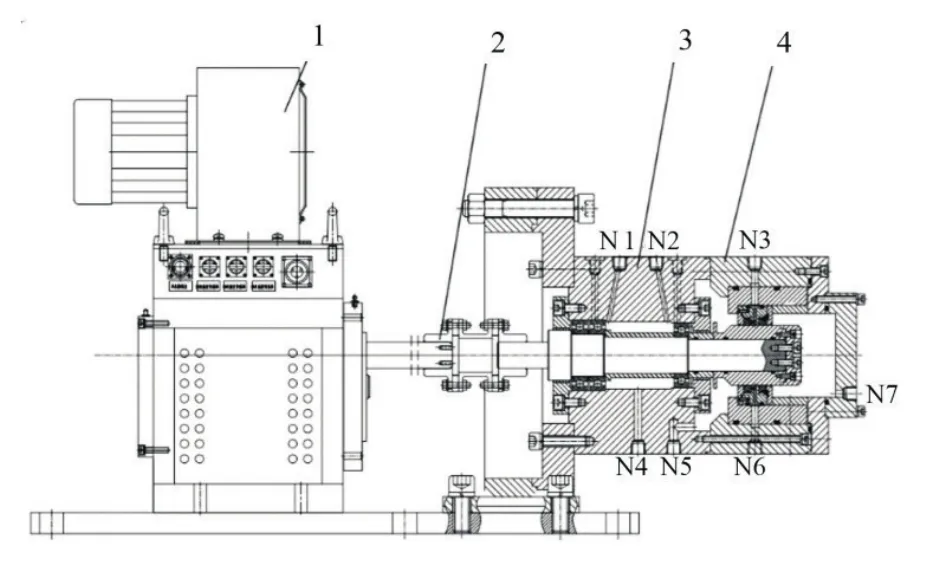

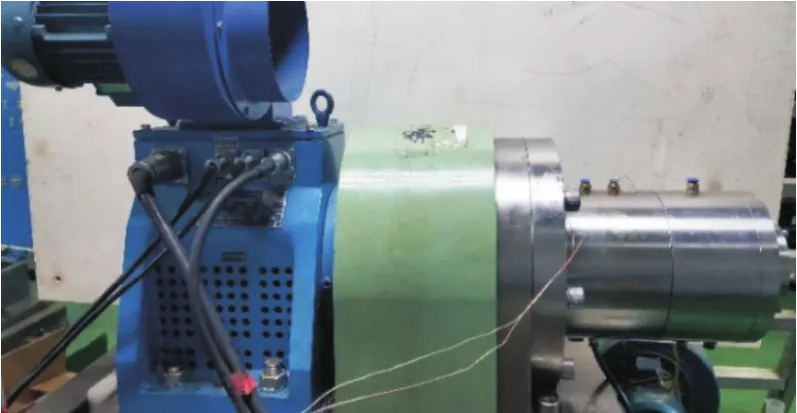

设计试验装置并搭建试验系统。密封试验装置结构图如图6所示,装置由高速变频电机、联轴器、轴承腔、密封组件等组成。图7所示是现场试验台。

图6 试验装置结构图Fig.6 Experiment device structure diagram

图7 试验装置图Fig.7 Experiment device

4.2 试验参数

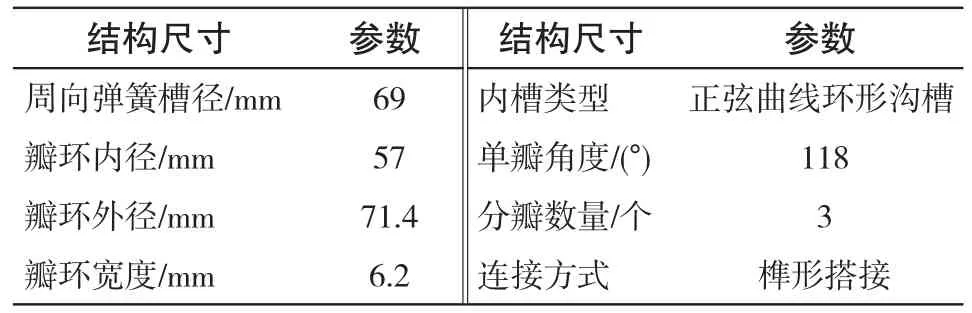

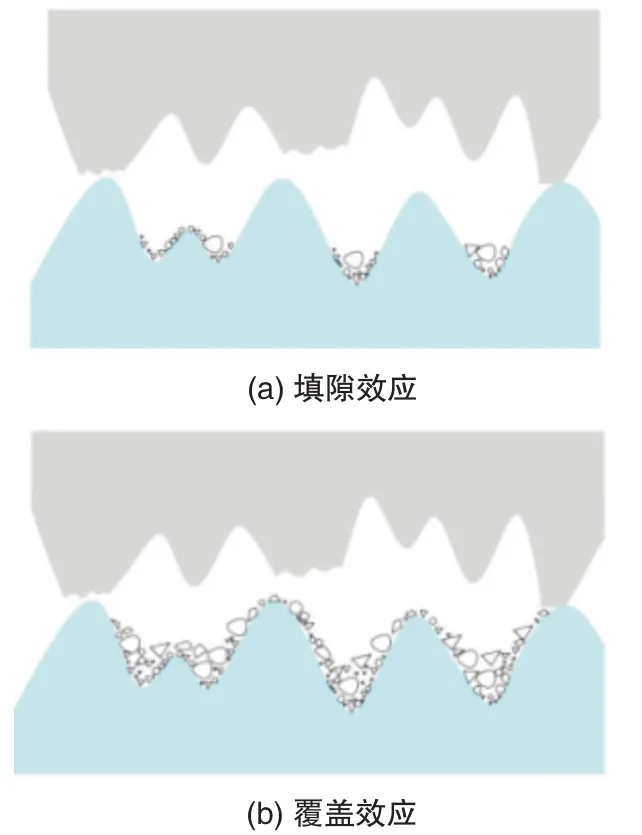

试验用环瓣式浮动环结构参数如表1所示,试验操作参数如表2所示。

表1 结构参数Tab.1 Seal structure parameters

表2 操作参数Tab.2 Operation parameters

4.3 试验内容

4.3.1 泄漏量

试验测量不同压力下密封的静态泄漏量,并采用密封脂封堵不同的泄漏点,得到各泄漏点的泄漏量;进行变转速、变周向弹簧力试验,获得密封在动态参数下的泄漏量。

4.3.2 磨损

试验前后,在酒精溶液中超声清洗石墨环,并干燥,采用精度为0.1mg的电子天平测量石墨环质量,获得试验前后质量差,得到磨损量。采用三维影像仪观测主密封面表面形貌。

5 密封性能

根据试验数据分析压力、转速、周向弹簧比压对环瓣浮环泄漏的影响,得到密封性能的变化趋势。为便于对比分析,将测得密封泄漏量除以浮环周长,得到单位周长的密封泄漏量。

5.1 工况参数对泄漏量的影响

5.1.1 压力

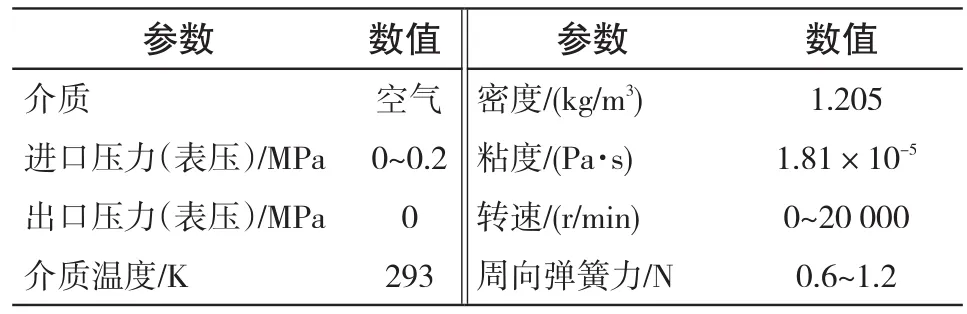

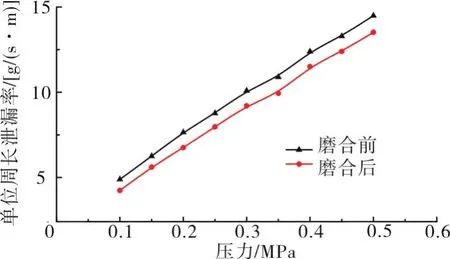

转子静止时,环瓣式浮环泄漏量随操作压差的变化如图8所示,图中两条曲线分别代表浮环跑合前后的密封性能。可以看出,密封泄漏量随着压差的增大线性增加,经过短时间的跑合后,密封性能有所增强,泄漏量降低10%左右。实际接触时,石墨环和跑道表面微凸体相互接触,在周向弹簧和介质压力的作用下产生变形,对流体起到阻碍作用;压力升高,密封两侧的压差增大,流体驱动力增强,泄漏也逐渐变多。经过磨合,石墨环表面较软的微凸体在跑道表面较硬的微凸体的碰撞下出现变形和断裂,断裂的石墨颗粒在跑道表面形成“填隙效应”和“覆盖效应”,使两者的贴合度得到改善,对流体的阻碍作用增强,故泄漏率有所降低,如图9所示。

图8 压力对泄漏率的影响Fig.8 Effect of pressure on leakage of seals

图9 表面微凸体形貌图Fig.9 Surface asperity topography

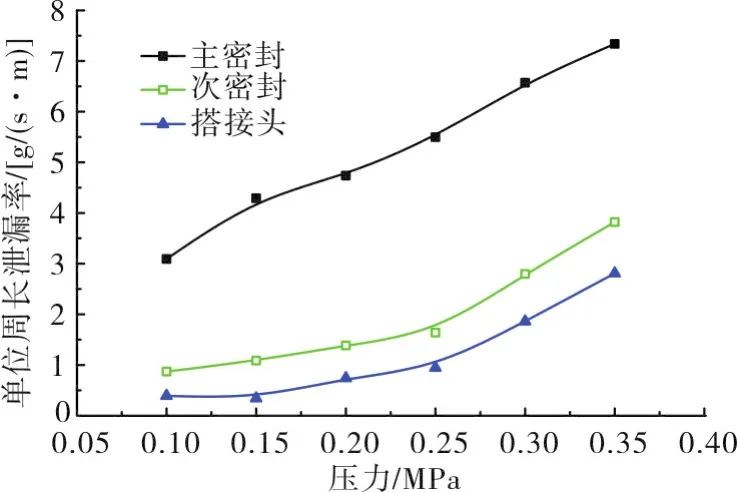

图10是环瓣式浮环三处泄漏点的泄漏量随压力的变化。三个泄漏点的泄漏量均随着压力的增高而逐渐增加。其中,主密封泄漏约占70%;次密封约为20%;搭接头泄漏面积小且避免了贯穿性的间隙,约为10%。分析表明,主密封的泄漏主要由石墨环内表面和跑道表面之间的贴合程度所决定,应严格控制石墨环相对于跑道的不圆度,经过运转跑合能明显减少主密封的泄漏量;次密封为端面密封,提高次密封面和密封端盖的平整度和光洁度能一定程度上提高密封性能。

图10 各泄漏点静态泄漏率Fig.10 Static leakage rate of each leakage point

5.1.2 转速对泄漏量的影响

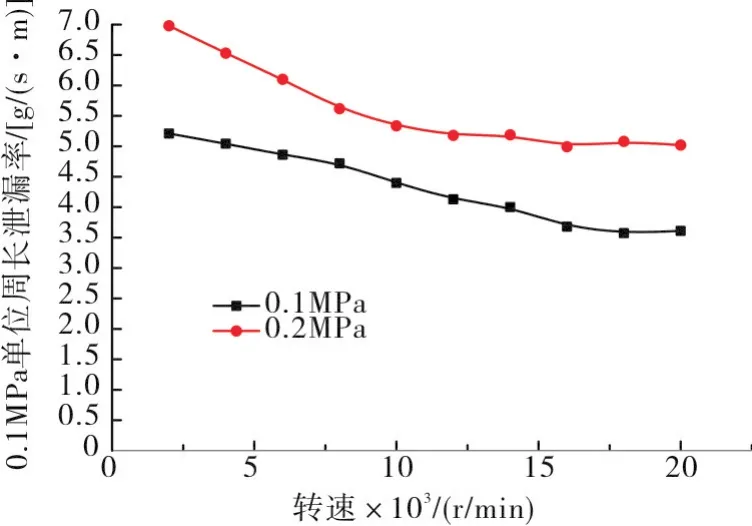

转速对密封泄漏的影响如图11所示。可以看出,转速升高,泄漏开始略有降低,而后趋于平缓稳定。

图11 转速对密封泄漏率的影响Fig.11 Effect of speed on leakage ratio of seals

石墨环内表面开设有环槽和横槽,在跑道旋转时,横槽处的阶梯效应和楔形效应促使高速流体在浅槽处产生高压,对气体的轴向泄漏起到一定的影响。随着转速的升高,内表面产生的压力逐渐增强,使得密封环开启力增加,但仍小于开启阻力,主密封间隙变化不明显。因此,在轻微动压效应的阻碍作用下,泄漏量有减小趋势。

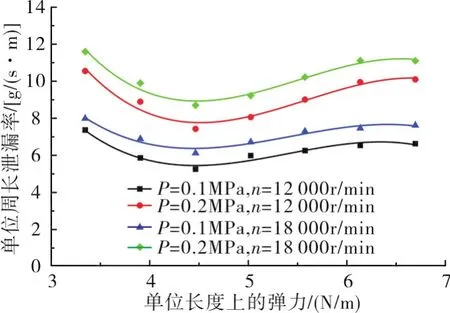

5.2 周向弹簧比压对泄漏量的影响

图12所示是密封泄漏随周向弹簧比压的变化。可以看出,泄漏随着周向弹簧比压的增大存在极小值,单位长度上的弹簧比压在4~5N/m的范围内,密封性能较好。出现这种趋势主要是因为弹簧力较小时,随着弹簧力的增加,石墨环和跑道之间的接触压力增大,表面微凸体发生较大的弹塑性变形,实际接触面积增加,石墨环和跑道的贴合程度逐渐变好,更好的阻止了泄漏;弹簧力继续增加,表面微凸体之间的碰撞和破裂情况严重,石墨环内表面和跑道之间的磨损加剧,密封面表面形貌变差,泄漏量增加;当弹簧力增大到一定程度时,石墨环内表面快速磨损,大量石墨细粉对表面微凸体产生覆盖效应,并逐渐填补了泄漏通道,泄漏量有轻微变小趋势。

图12 周向弹簧力对密封泄漏率的影响Fig.12 Effect of circumferential spring force on seal leakage rate

6 磨损行为

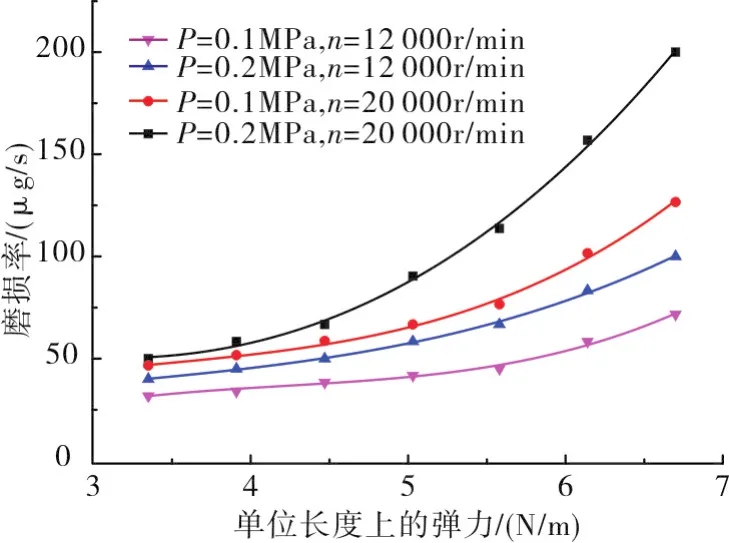

磨损随弹簧比压的变化如图13所示,压力和转速一定时,弹簧力增加,石墨环磨损呈现指数增长趋势。弹簧力增大前期,磨损率变化不明显,弹簧力增大后期,石墨环磨损率迅速增加。

图13 周向弹簧力对密封摩擦磨损的影响Fig.13 Effect of circumferential spring force on friction and wear of seals

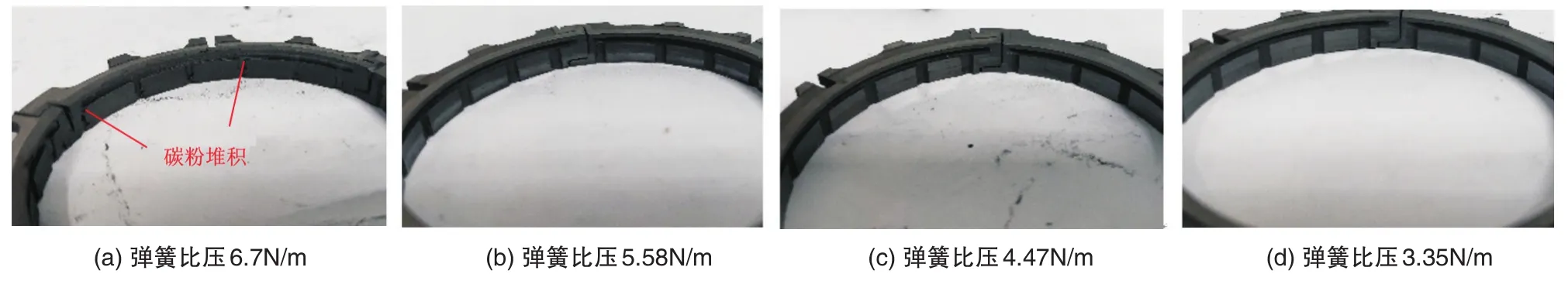

图14是环瓣式浮动环试验后内圆周表面宏观形貌;图15是试验后石墨环内表面微观形貌;图16为试验后跑道表面磨痕。从三组图片中分析单位长度上的弹簧比压为6.7N/m的磨损情况,图14(a)显示石墨环内表面深槽和弧形横槽处有大量石墨粉堆积,磨损量比较大;图15(a)可以看出,石墨环表面破裂,有大量凹坑出现,产生了明显的撕脱现象。图16(a)左侧为6.7N/m弹簧比压下的磨痕,可以看到,密封低压侧有明显的石墨粉堆积,并有石墨烧结在跑道表面。综合图14(a),15(a),6.7N/m弹簧比压下的磨损形式为粘着磨损。在大的弹簧比压下,较硬的金属跑道表面微凸起刺入石墨材料内部,较软的石墨微突起产生大的塑性变形,在摩擦产生的热量下,石墨胶合在金属表面。相对滑动时,石墨表层下产生剪切破坏,造成金属跑道表面有烧结现象。

图14 试验后石墨环内表面宏观形貌Fig.14 Macromorphology of inner surface of graphite ring after test

图16 试验后跑道磨痕Fig.16 Runway wear scar after test

图15(b)为弹簧比压为5.58N/m的磨损情况,可以看出,密封环内侧密封面产生大量深浅不一的犁沟,有磨粒对密封表面挤压和沿表面运动所造成的划痕和材料流失,故为磨粒磨损。图16(a)右侧为5.58N/m下的磨痕,表面没有烧结现象,但在密封面处有石墨粉堆积。这种弹簧力下,石墨表面断裂、破碎的微凸体在两个密封面之间形成第三体磨粒,一部分磨粒被压实在金属表面形成摩擦转移膜,起到一定的减磨作用,另一部分磨粒以松散状态存在,在石墨表面形成切削和犁沟。

图15(c)(d)分别为弹簧比压是4.47N/m和3.35N/m的磨损情况,表面比较平滑,磨损很小。图16(b)左右侧分别为弹簧比压4.47N/m和3.35N/m下的磨痕,两磨痕比较轻微。可见在合适的弹簧力下,密封不会造成大的磨损。

综合不同弹簧比压下的磨损分析可知,在一定范围内,磨损变化不明显,达到一定弹簧比压时,磨损变化剧烈。

7 结论

针对高速气体环瓣式浮环密封,进行了试验研究,得到如下结论:

1)密封泄漏率随压力增大而线性增加。经过跑合后,泄漏量有明显减小。在实际应用前进行预跑合能提高密封效果;

2)主密封泄漏量在总泄漏中占比最大,约70%,次密封约20%,搭接头约10%。次密封和搭接头的泄漏同样不可忽视;

3)泄漏率随着转速的升高而略有减小,高速下产生的微动压效应一定程度上能增强密封性能;

4)弹簧比压对泄漏的影响存在极小值,在4~5N/m的范围内,石墨环和跑道之间的实际接触面积较大,泄漏量较小;

5)不同弹簧力下的磨损机理不同,弹簧力过大时会引起磨粒磨损和黏着磨损。在满足泄漏量要求的前提下,应选择较小的弹簧力。