基于CST参数化方法的轴流风机多目标优化设计*

2020-02-26尹国庆李志昂徐永森林志良

尹国庆 王 军 王 威 李志昂 徐永森 林志良

(1.华中科技大学中欧清洁与可再生能源学院;2.华中科技大学能源与动力工程学院;3.佛山市南海九洲普惠风机有限公司)

0 引言

轴流风机作为一种通用机械,在倡导节能减排的新形势下,开发高效节能的产品成为大势所趋。针对传统的轴流风机设计存在叶片适用翼型选择过少,优化周期较长问题,目前有不少学者做了许多研究。在翼型设计方面,类别形状函数变换(Class-shape Function Transformation)方法在风力机翼型[1]、飞机机翼翼型[2]、轴流压缩机叶片[3]设计方面都有所应用,Sripawadkul[4]比较了五种翼型的参数化方法,证明了CST参数化方法的优越性。另外,随着计算机技术的发展,基于算法的多目标优化设计方法成为许多学者的研究手段。Kim[5-6]利用混合多目标遗传算法和响应面相结合的方法,分别采用全流道和单流道模型对轴流风机优化设计,黄友根[7]基于模糊集理论对轴流风机进行了多目标多工况优化设计,王威[8]采用CST参数化方法,完成了基于熵产理论的多目标翼型优化设计,王宏亮[9]也分别采用遗传算法和粒子群算法对翼型的升阻力进行了多目标优化,结果表明两种算法都表现出良好的优化性能。王剑[10]应用多学科优化方法,以效率最高和磨损率最小为目标函数,提出了适用于轴流风机的多学科防磨设计方法。

目前,CST参数化方法在航空航天领域的应用尤为广泛,而在通风机械的应用较少,因此结合CST翼型参数化方法,通过控制变量范围,利用随机生成的变量建立轴流风机单流道模型进行数值计算,用第二代非支配排序遗传算法(Non-dominated Sorting Genetic Algorithm-II)多目标寻优,也为轴流风机的优化提供了另外一种途径。

1 CST参数化设计

CST参数化方法由Kulfan B[11]提出,因其具有设计变量少,精度高,设计空间大[4]的优点而广泛运用于翼型的参数化设计中。

1.1 基本原理

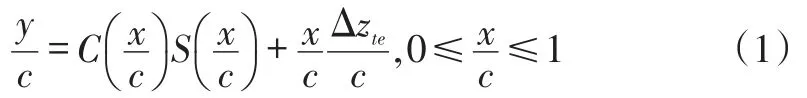

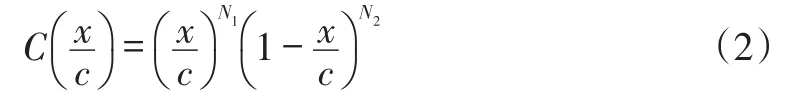

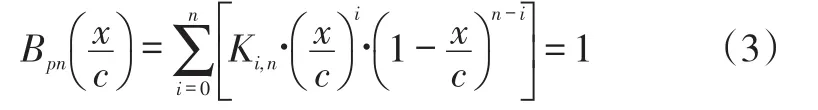

翼型上下表面曲线可以表示为:

C(x/c)和S(x/c)分别为类别函数和形状函数,c为翼型弦长,Δzte为翼型尾缘厚度,本文算例中取0。

式(2)中,N1和N2决定翼型的种类,对于一般翼型的参数化设计,取N1=0.5,确保得到圆的翼型前缘;取N2=1,保证尖的翼型尾缘。

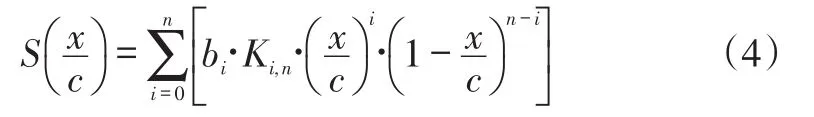

形状函数S(x/c)控制前缘到尾缘的翼型主体形状,一般用伯恩斯坦多项式(3)的形式表示,其中Ki,n为二项式系数,n为伯恩斯坦多项式的阶数,一般阶数越高,表示翼型的精度也越高。

1.2 参数化变量的选择

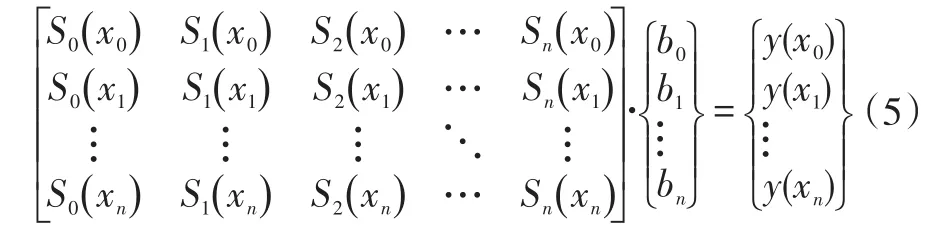

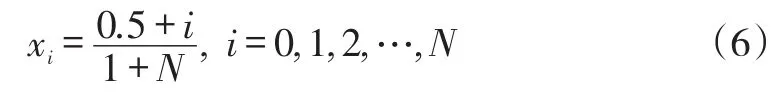

选取形状函数中的加权因子bi为CST参数化方法的设计变量,为了得到bi的值,可以建立一组方程[12](5),将几何控制点[x1,y(x1)]直接与bi联系起来:

其中,Si(xi)=C(xi)·Ki,n∙(xi)i∙(1-xi)n-i,0<xi<1,控制点的个数减1即为伯恩斯坦多项式的阶数n。上下翼面分开计算,按式(6)均匀选取控制点,分别求出加权因子b1作为参数化变量,式中N为伯恩斯坦多项式的阶数。

2 多目标优化模型

2.1 优化变量及目标

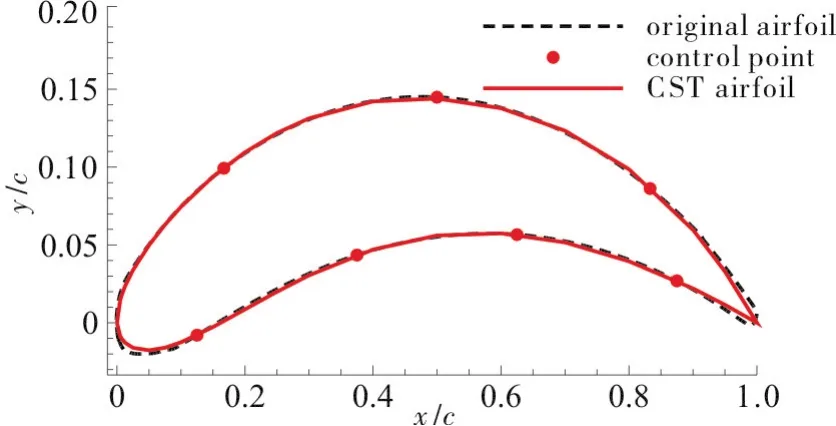

沿叶片径向取五个基元级,每个基元级翼型由CST参数化方法生成。以50%叶高为例,如图1所示,上翼面按式(6)均匀选取3个控制点,下翼面均匀选取4个控制点,按式(5)求出7个加权因子bi,即每个基元级由7个变量控制其翼型形状,由此可生成CST翼型。从图1中可以看到,除了前缘和尾缘拟合误差较大,压力面和吸力面拟合效果较好。

图1 拟合翼型与原始翼型对比(50%叶高截面)Fig.1 Comparison of CST and original airfoil

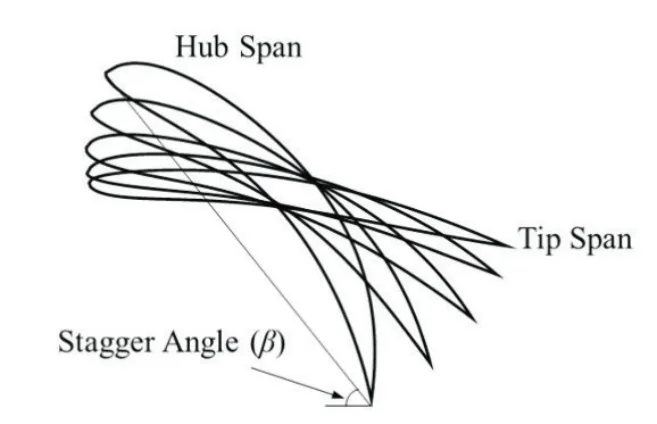

如图2所示,将每个基元级翼型按重心积叠。考虑到安装角对轴流风机性能影响较大,将叶片安装角也作为设计变量,尽量达到通过CST参数化生成的翼型与安装角的最佳匹配。为了便于制造加工,安装角沿径向线性变化,通过控制斜率k和截距m调整安装角。

图2 叶片截面积叠图Fig.2 Sections of blade profiles from hub to tip

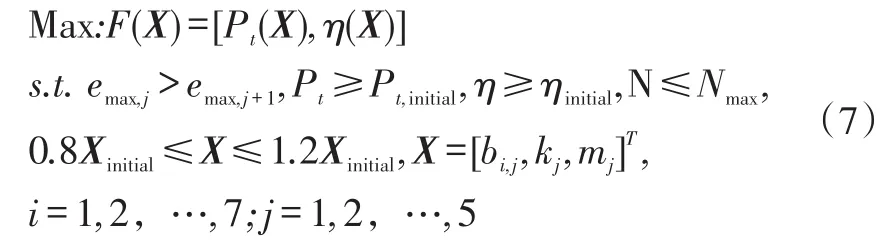

变量范围为初始值±20%,约束条件设置为叶片截面的最大厚度emax沿径向递减,保证叶片的强度,全压Pt和全压效率η不小于初始值,功率N不超过电机额定功率,以全压和全压效率最大化为目标,可以将优化问题表示为:

2.2 优化流程

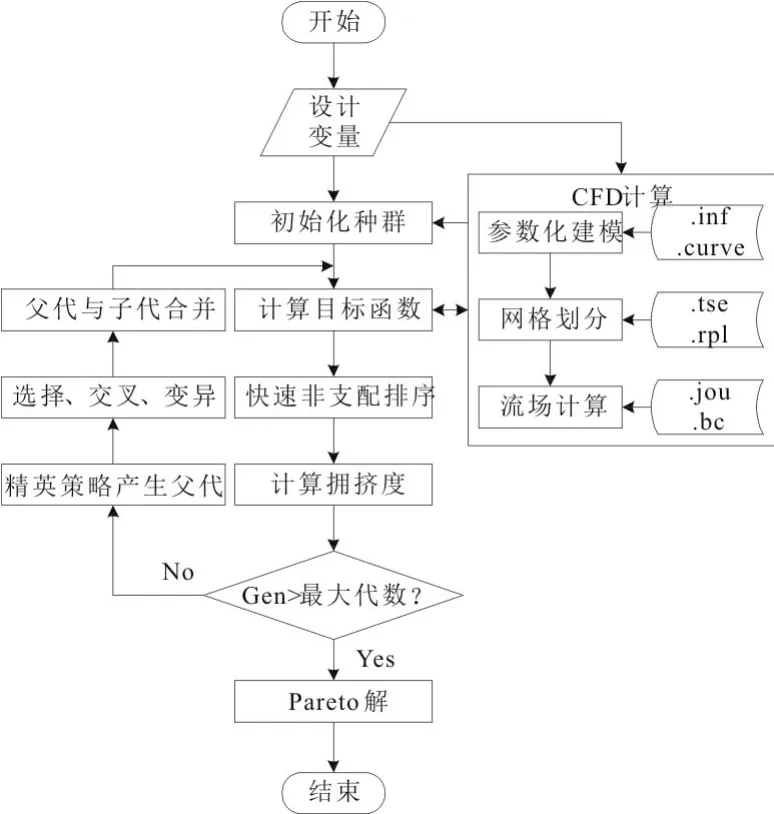

由于目标函数与变量之间存在非线性关系,因此在轴流风机的多目标优化设计中一般采用优化算法,目前应用比较广泛的是NSGA-II算法,该算法采用精英策略和拥挤度算法来代替NSGA的共享函数算法,使得目标函数尽可能靠近真实的Pareto最优解集[13]。

图3 多目标优化设计流程图Fig.3 Multi-objective optimization methodology

图3为多目标优化流程图,将NSGA-II优化算法与CFD模拟耦合起来,通过批处理文件调用商业软件ANSYS模块,实现各模块之间的文件交互,自动完成数值计算,并将结果反馈到优化算法,建立起集参数化建模、网格划分、流场计算与多目标优化算法于一体的优化平台。

2.3 优化算法的改进

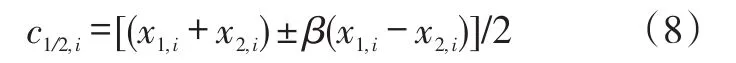

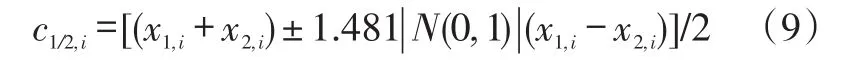

在NSGA-II算法的交叉操作中,一般采用Deb K[14]提出的模拟二进制交叉(SBX)算子,对于父代染色体x1和x2,根据式(8)产生子代染色体c1和c2,其中β为随机变量。

因为该算子搜索范围有限,使得算法易产生局部最优、进化过程不稳定等问题。在SBX算子中引入正态分布,即用1.481|N(0,1)|代替β[14]。

将进化策略[16]中的离散重组引入式(9)中,得到正态分布交叉(NDX)算子:

式(10)中,N(0,1)为正态分布随机变量,u为区间(0,1)上均匀分布的随机数。由于引入了正态分布交叉(NDX)算子,可以提高其对搜索空间的探索与开发能力,增强算法的鲁棒性。

3 应用算例分析

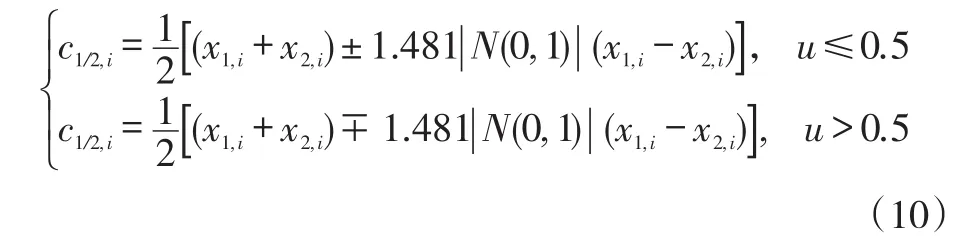

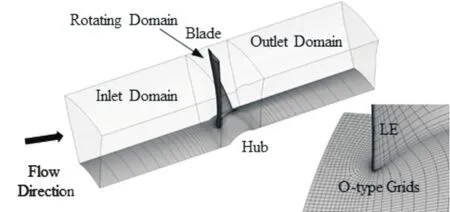

以一种单级轴流风机为例来验证该多目标优化方法的有效性,表1为轴流风机的具体参数,其中流量和全压为最高效率时的性能参数。

表1 轴流风机参数Tab.1 Design parameters for axial flow fan

3.1 数值方法验证

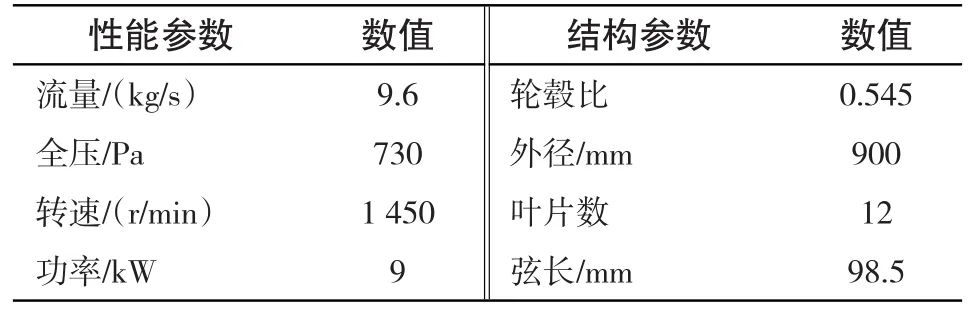

通过CST参数化方法生成原始叶片翼型,建立三维叶片,并利用TurboGrid划分单流道模型网格,如图4所示,将整个流体域分为进口区域、旋转区域和出口区域,均采用结构化网格。在Fluent中边界条件设置为质量流量进口,压力出口。计算采用标准k-ε湍流模型求解RNS方程,近壁区域采用增强壁面处理方式,速度和压力耦合采用SIMPLEC算法,离散格式为二阶迎风格式,计算残差达到1×10-5就可以认为收敛。

图4 计算模型和网格结构Fig.4 Computational domain and structure of grid system

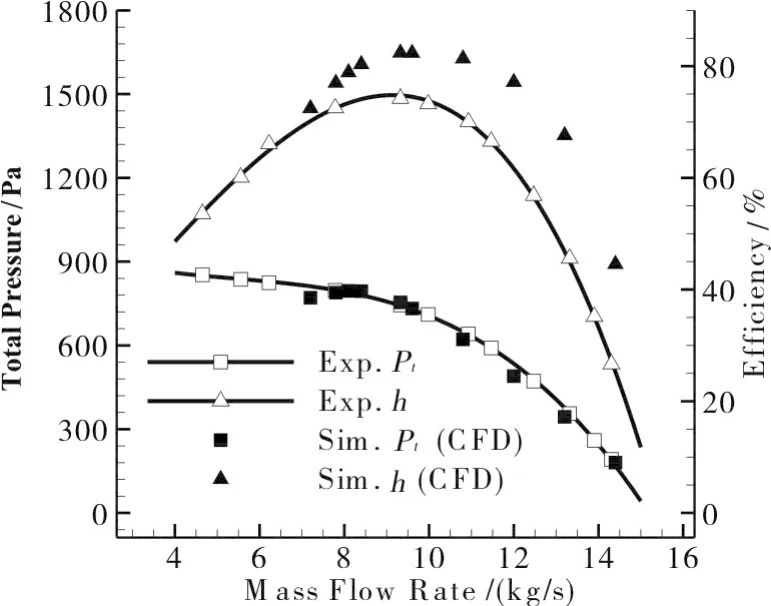

图5 数值模拟方法验证Fig.5 Validation of numerical simulation

为验证计算模型的有效性,将数值模拟与实测结果进行对比分析,如图5所示,全压特性曲线比较接近,由于数值模拟采用单流道简化模型,忽略了叶顶间隙,并且实际流动也不具有简单的周期对称性,因此数值模拟的效率要高于实际工作的效率,但总体上效率特性曲线的趋势相似,说明由CST参数化生成的叶片可以替代实际的叶片实现数值模拟,即该数值方法有效。

3.2 优化结果分析

取最高效率点(9.6kg/s)作为优化工况,初始种群规模为40个,进化代数为20代,交叉概率0.7,变异概率0.3,变量均为实数编码。采用正态分布交叉(NDX)算子使得进化过程较模拟二进制交叉(SBX)算子更加稳定,不易报错。

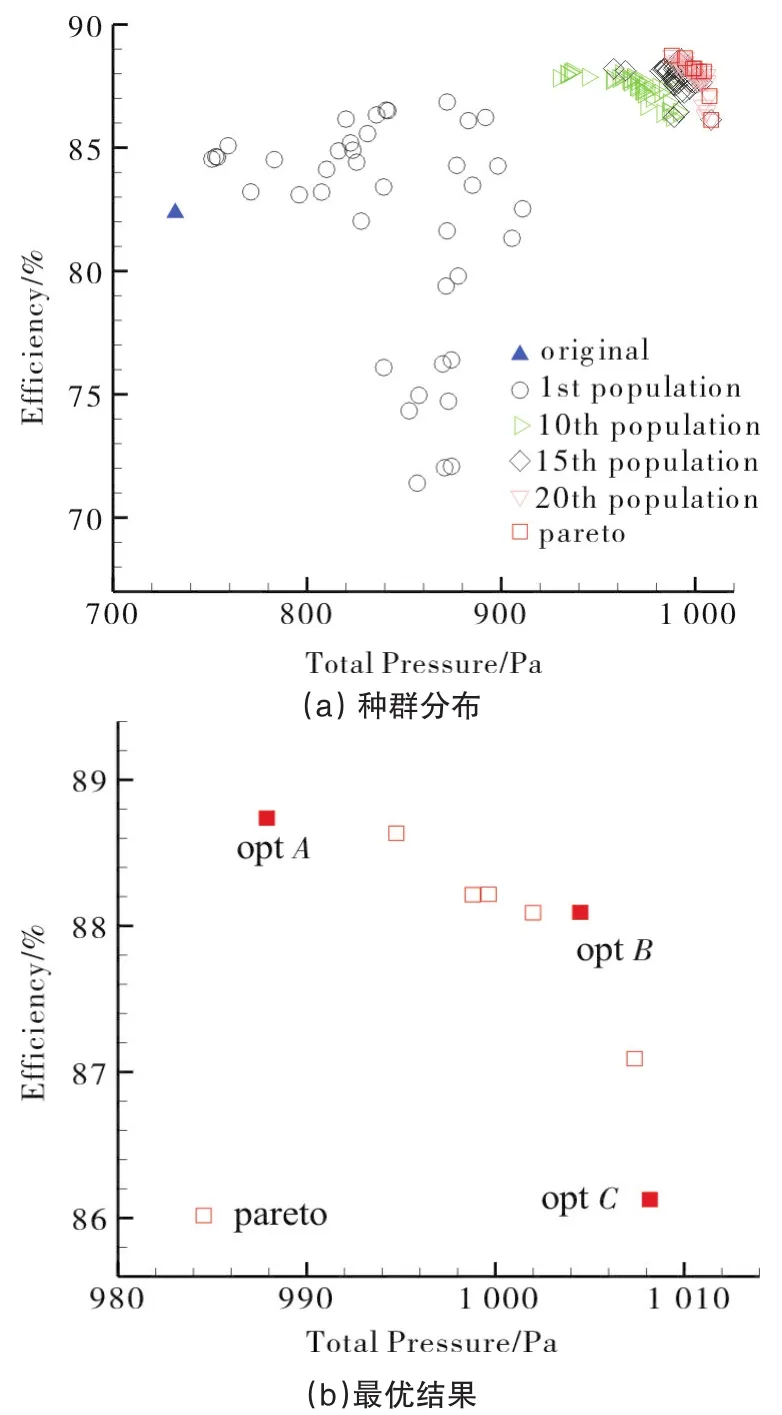

图6(a)为多目标优化种群分布图,初始种群分布广泛,显得杂乱无章,随着进化代数的增加,全压和效率增大,并逐渐趋近于Pareto最优解集。对于此次工程类优化问题,由于变量个数较多,种群数量和进化代数较少,使得Pareto前缘不太规范。

如图6(b)所示,在Pareto解中选取了三种优化方案,并根据设计参数建模并计算其性能曲线,与原型机作对比。

图6 多目标优化种群分布Fig.6 Population distributions of multi-objective optimization

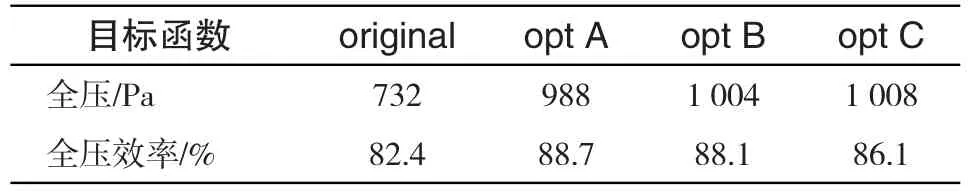

表2为多目标优化结果,通过数值模拟方法对比,在优化工况下(9.6kg/s),三种方案较原型机全压分别上升35%,37.2%,37.7%,全压效率分别提高7.6%,6.9%,4.5%。

表2 多目标优化结果Tab.2 Results of multi-objective optimization

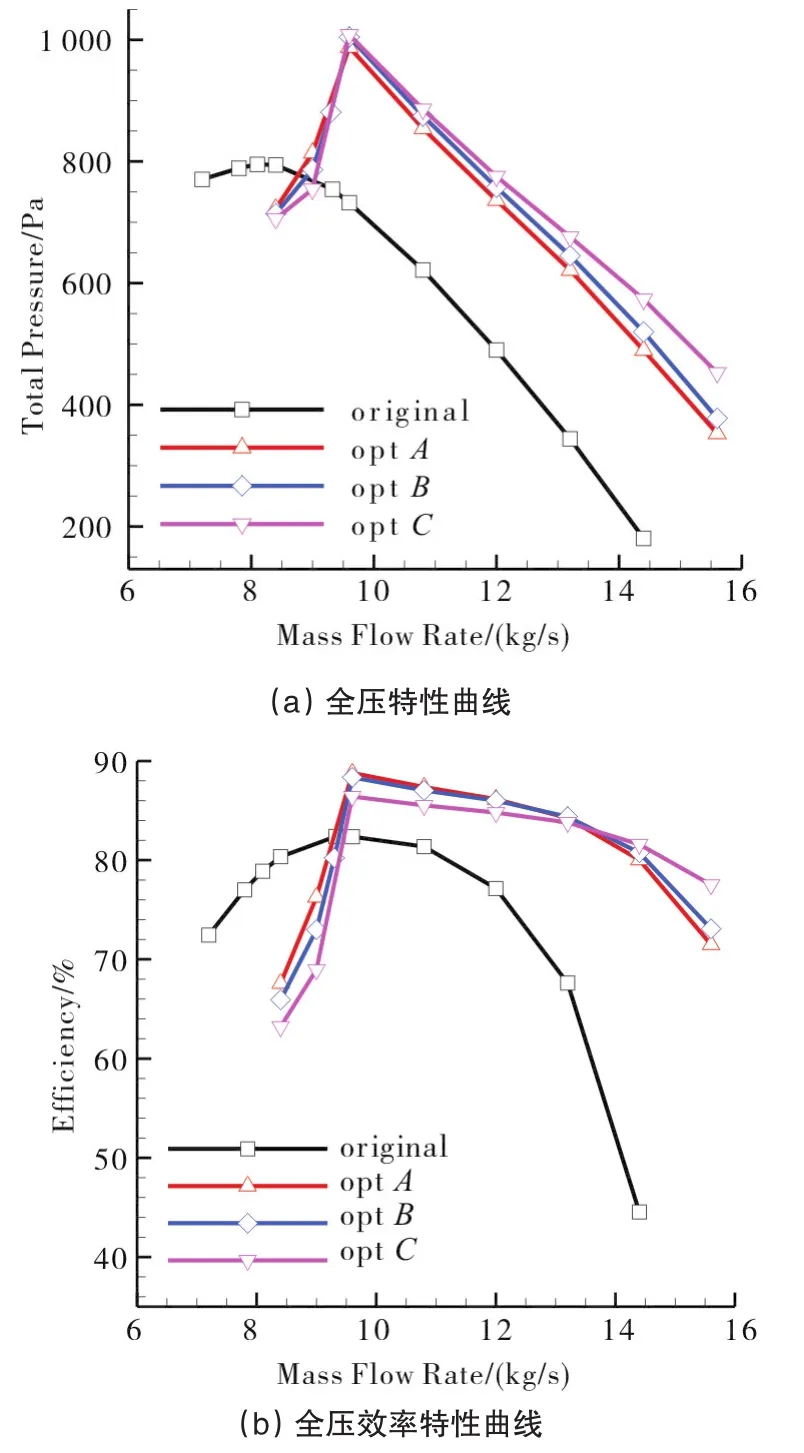

图7为优化前后风机性能曲线对比图,其中图7(a)表示全压特性曲线,图7(b)表示全压效率特性曲线。可以看出在小流量工况下,优化后的风机性能较差,而在大流量工况下,风机性能显著提升。整体来看,多目标优化效果明显,后期可以通过多工况多目标的优化方法来改善风机在小流量工况下的工作性能。

图7 优化前后性能曲线对比Fig.7 Performance curves of optimal solutions

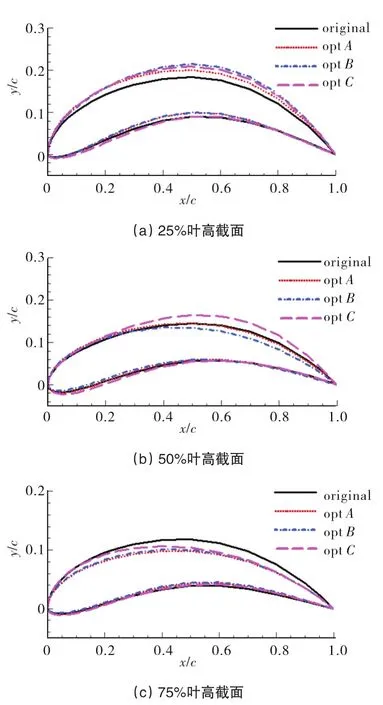

图8为优化前后叶片25%,50%,75%截面的单位翼型形状对比图,多目标优化后,翼型形状有了显著的不同,从轮毂截面到25%截面,翼型相对弯度有变大的趋势,中间截面翼型无明显规律,靠近叶顶处翼型吸力面位置下移。

图8 叶片不同截面翼型对比Fig.8 Comparison of different sections blade profiles

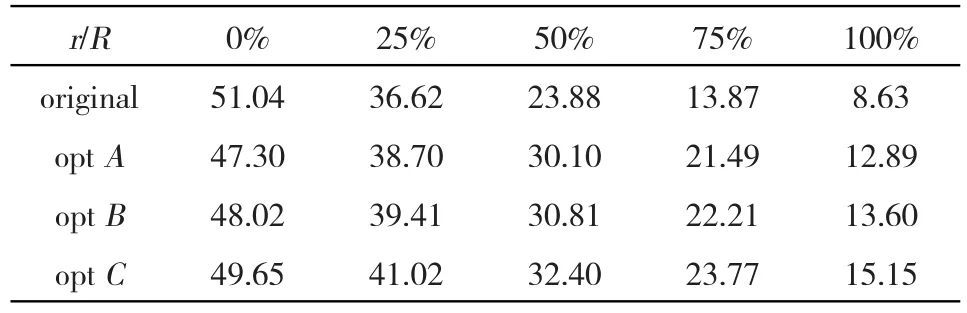

表3为优化前后不同截面安装角的分布,优化后靠近轮毂处截面安装角减小,而其它截面安装角均有不同程度的增大。

表3 优化前后不同截面安装角分布(单位:(°))Tab.3 Stagger angle of different sections(degree)

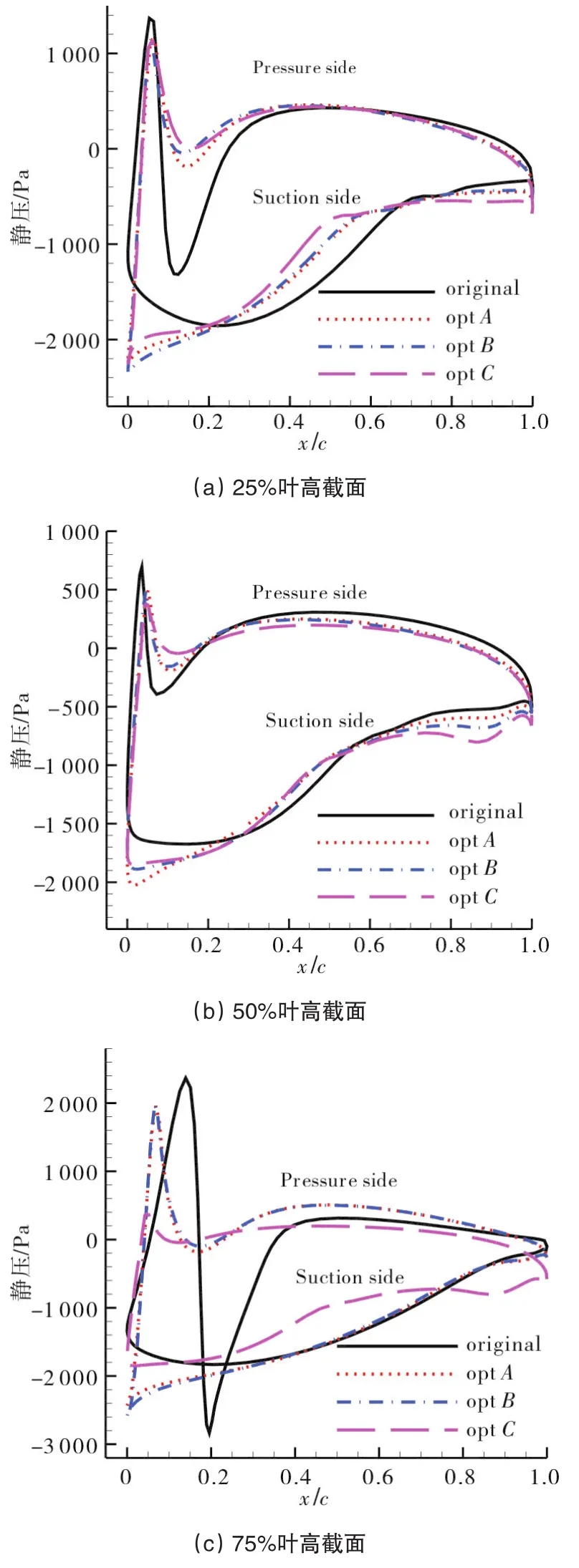

图9(a)(b)(c)为优化工况下不同叶高位置处的静压分布曲线图,在50%叶高截面到叶顶,叶片压力面距离前缘10%位置处静压急剧降低,使得叶片做功能力下降,主要原因是优化前靠近叶顶位置叶片安装角过小,如表3中所示,使得在该流量条件下进口冲角增大,导致压力面局部位置流速过大,静压降低,优化后的叶片克服了这一缺陷,其做功能力明显提高。

图9 不同截面叶片静压曲线图Fig.9 Static pressure distributions on blade surfaces

图10为叶轮出口空气的轴向速度分布图,优化后的叶片轴向速度沿叶高方向分布更加均匀,流动性能更好,说明通过调整叶片安装角及CST翼型参数化方法,可以使优化后的翼型形状更加适应优化工况下的流动状况。

4 结论

通过将优化算法与数值模拟耦合起来,建立了集CST参数化建模、网格划分、流场计算与多目标优化于一体的优化平台,并对单级轴流风机进行了多目标优化,得出如下结论:

1)利用CST参数化方法生成的叶片可以替代实际叶片实现数值计算,与轴流风机的实际性能基本吻合。采用改进后的遗传算法,即利用正态分布交叉算子替代模拟二进制交叉算子,能提高进化过程的鲁棒性;

2)在一定的流量工况下,通过多目标优化,该轴流风机的叶片呈现叶根处相对弯度变大,叶顶处叶片厚度变薄的特征,并且全压上升35%~37.7%,全压效率增加4.5%~7.6%,优化效果明显。

此次轴流风机多目标优化只考虑了单工况,导致小流量点性能较差,后期可以通过采用多工况多目标的优化方法来改善风机在小流量工况下的工作性能,以扩大轴流风机的运行范围。另外,该优化平台除了控制CST参数和安装角外,也可以将叶片数、轮毂比、积叠位置、弦长等参数作为设计变量,为其他形式的轴流风机提供了一种优化方法。