车门内板成形工艺及模具设计

2020-02-06姜万琪史凡生叶青松阮光义

汪 鑫,姜万琪,刘 焱,史凡生,刘 郧,叶青松,阮光义

湖北齐星模具公司(湖北随州 441300)

1 制件特点分析

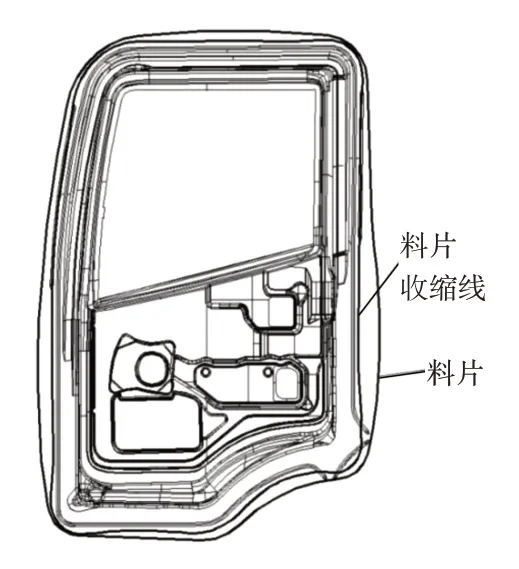

图1 车门内板

图1 所示车门内板的外形尺寸较大且型面十分复杂,这使得在做工艺分析和模具设计时存在较多的难点。其外观尺寸1,007×1,535mm 厚1.2mm,最深拉伸深度137mm,由于车门内板深度较深且型面复杂,在拉伸时容易引起局部破裂、起皱等缺陷,因此选择延展性较好的DC04材料。在制件顶上分布着大大小小的20多个垂直冲孔,两侧斜面还有不同的侧冲孔,下边斜面不但有侧冲孔还需要向上翻10mm 的边,工作内容较多,需要合理安排工艺分多道工序完成。

2 工艺分析

对于车门内板这种外形尺寸很大且型面复杂的制件,工艺上通常都会安排5 道工序,即:①拉伸;②二次拉伸;③修边冲孔;④冲孔侧冲孔;⑤侧冲孔翻边。但工序过多会影响制件制造精度,增加生产周期、提高模具制造成本及生产费用,因此提出将④冲孔侧冲孔与⑤侧冲孔翻边组合在同一序。提出下述工序:

OP10拉伸(DR):车门内板拉伸经过工艺补充,由计算机分析拉伸毛料尺寸为1,736×1,260mm,CAE 分析成形未出现异常,拉伸可靠性高(见图2)。

OP20二次拉伸+修边(TR+RDRAW):车门内板的型面经过上一序拉伸部分已经成型,其下方及左右两侧部分的型面由二次拉伸完成。对车门内板的上半部分进行修边,分离车窗及周圈的废料(见图3)。

OP30 修边+冲孔(TR+PI):车门内板上半部分工艺已经完成,对剩下的部分进行分离工序;因制件上冲孔较多,为了保证凸模及固定座不产生干涉问题,将部分冲孔留给后续完成(见图4)。

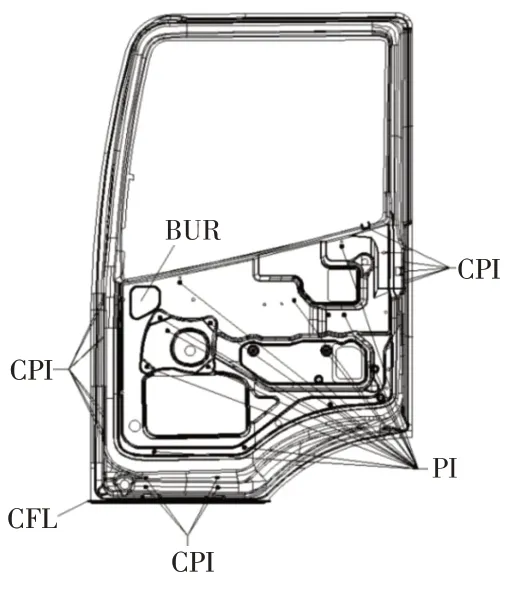

OP40翻孔+侧翻边+冲孔+侧冲孔(BUR+CFL+PI+CPI):车门内板剩余的部分一次完成,由于侧翻边与侧冲孔在同一侧,在布置斜楔时会产生干涉的问题,因此对斜楔进行了优化设计。将侧翻边斜楔上的中滑块进行挖空处理,使其能够穿过侧冲孔斜楔安装平台成功安装,并且保证运动时二者互不干涉,能够成功完成作业(见图5)。

图2 OP10 拉伸

图3 OP20 拉伸+修边

图4 OP30 修边+冲孔

图5 OP40 翻孔+侧翻边+冲孔+侧冲孔

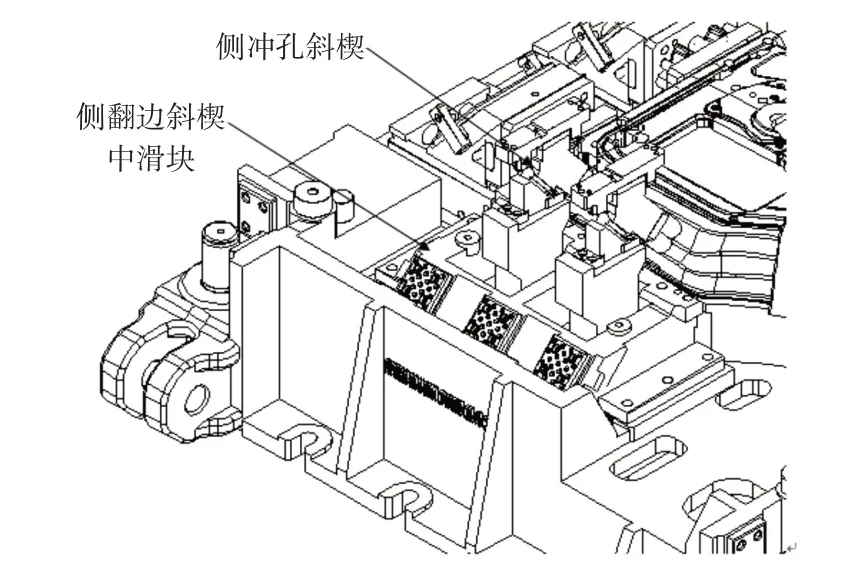

其中OP40 中的侧冲孔和侧翻边(见图6)是为了实现车门内板的工艺合并而产生的模具设计难点,下面主要介绍一下该工序的模具结构及其工作过程。

图6 侧冲孔+侧翻边工艺图

3 侧冲孔和侧翻边复合模设计结构及要点

模具结构如图7、图8 所示:上模座4 上方中间悬挂压料芯18、上模座4与压料芯18 安装有弹簧20、凸模固定座9 和凸模1,压料芯18 周围安装吊装斜楔中滑块2、吊装斜楔滑块安装座3 和正装斜楔驱动器19。吊装斜楔中滑块2 上安装有侧冲孔凸模1、凸模固定座9 和聚氨酯卸料组件。下模座6 上安装冲套14、正装斜楔中滑块13、正装斜楔滑块安装座11和吊装斜楔驱动器7。侧冲孔斜楔的中滑块2上安装凸模固定座9、凸模1、侧压板15。凸模固定座9 和侧压板之间安装弹簧20用来提供压料力。侧翻边斜楔上安装有侧翻边刀块8。

图7 上模座与下模座的平面图

图8 模具侧冲孔侧翻边截面图

由于侧冲孔和侧翻边在同一侧,会产生斜楔的干涉,因此在一般工艺设计里常常由两道工序分别完成。为实现侧冲孔和侧翻边同时完成的工艺设计,在此对斜楔进行了改良设计。

设计时考虑到侧冲孔在侧翻边上方,侧冲孔斜楔使用吊装斜楔,侧翻边斜楔使用正装斜楔避开其高度位置的干涉;确定了斜楔的安装方式后,发现在安装时,侧冲孔斜楔的驱动器安装平台会穿过侧翻边斜楔的中滑块,因此,将侧翻边斜楔的中滑块加长,同时挖空其与安装平台的干涉部分,给侧冲孔斜楔的安装平台留足够的位置,使得模具安装时斜楔与安装平台之间互相不干涉。模具工作时中滑块在驱动器或复位弹簧的作用下向前或向后移动,将中滑块挖空部位的前后方向避空来保证在模具工作时侧翻边斜楔不会与侧冲孔斜楔安装平台产生干涉。由于侧翻边斜楔中滑块被挖空,在保证不干涉的前提下对侧翻边斜楔中滑块进行了加厚并辅以加强筋来提高强度。因为侧冲孔斜楔较小而侧翻边斜楔较大,侧冲孔机构的安装平台固定在下模座上,这种改良设计在给侧冲孔留出足够空间的同时又能方便侧翻边机构的安装,如图8、图9所示。

4 模具工作过程

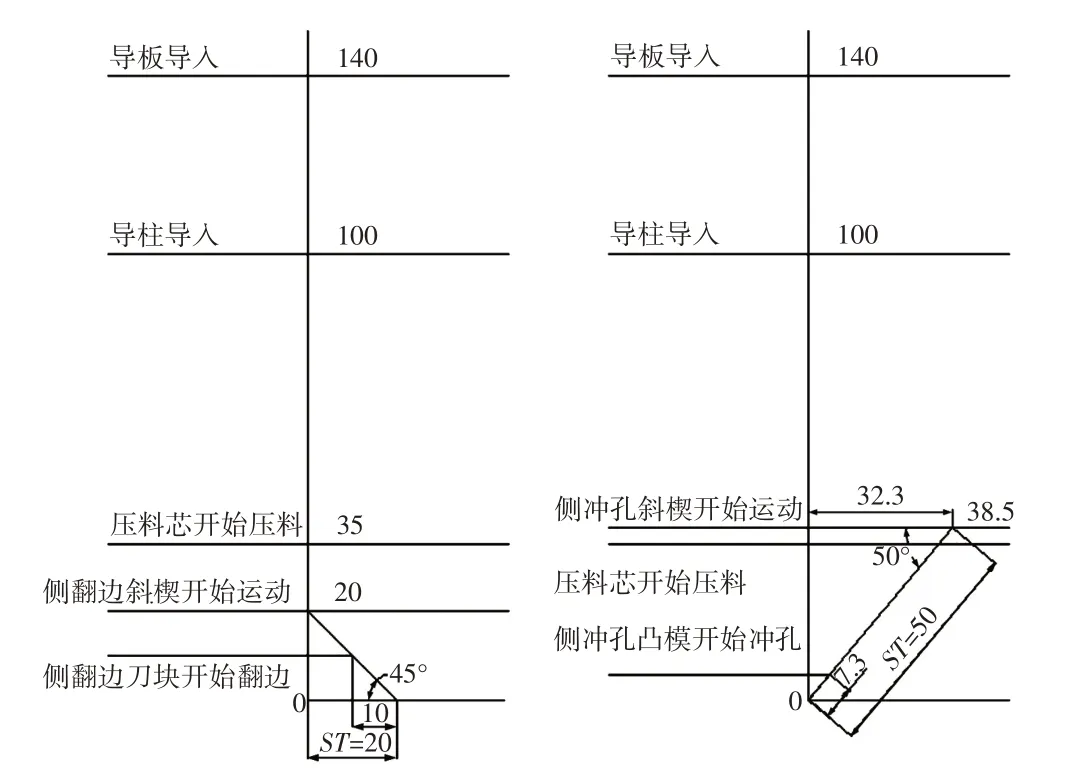

模具工作过程如图10所示,模具打开时放入上一工序的制件,机床上工作平台带动上模部分下行,下行至140mm时,上模座导向腿的导滑面与下模座上安装的导板接触,开始粗略导向;继续下行至100mm 时导柱与导套接触,此时候模具开始精确导向。下行至38.5mm时,侧冲孔斜楔的滑块与驱动器开始接触进行斜向下50°导向工作,下行至35mm 时压料板开始压料,继续下行至20mm时侧翻边斜楔开始工作;下行至10mm时,侧翻边斜楔上的翻边刀块开始侧翻边;当下行至5.6mm时,侧冲孔斜楔上的凸模开始冲孔。下行至0mm时上模座与限位器接触,至此本工序所有工作已经完成。模具打开取出制件,然后往复循环。

图9 侧翻边斜锲与侧冲孔斜楔

图10 斜楔行程图

5 结束语

为了优化车门内板生产工艺,在模具设计过程中产生了斜楔干涉问题,通过对模具结构的设计改进,解决了侧冲孔和侧翻边同侧同时作业时产生的干涉问题,节省了在模具开发、设计和制造等过程中产生的大量成本费用。车门内板的整副模具在本公司已经通过验收并投入批量生产,实际生产的制件已达到预期要求。通过工艺和模具设计的改进优化,对车门内板的生产是一个质的提升,其设计思路可为同类制件的成形工艺和模具设计提供参考。