相聚澳门,共话车身技术

——2019中国车身大会专访合集

2019-12-20包崇美设计邱洪涛

文/包崇美 设计/邱洪涛

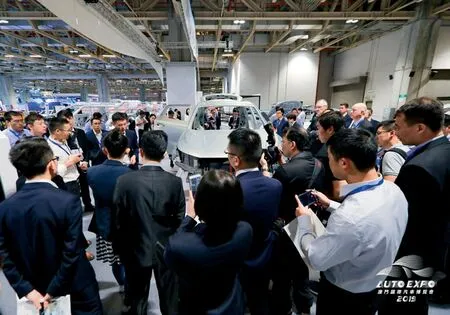

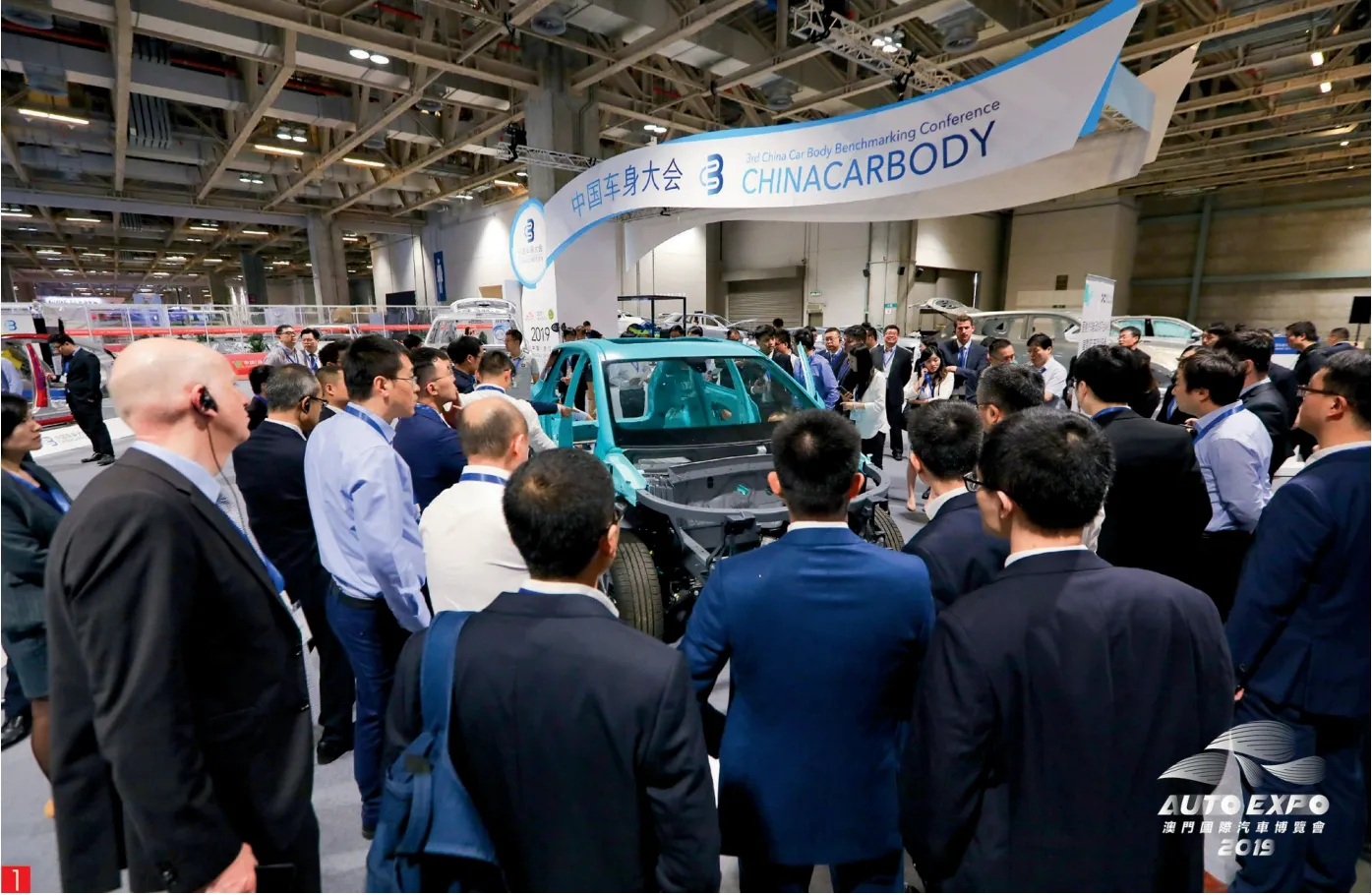

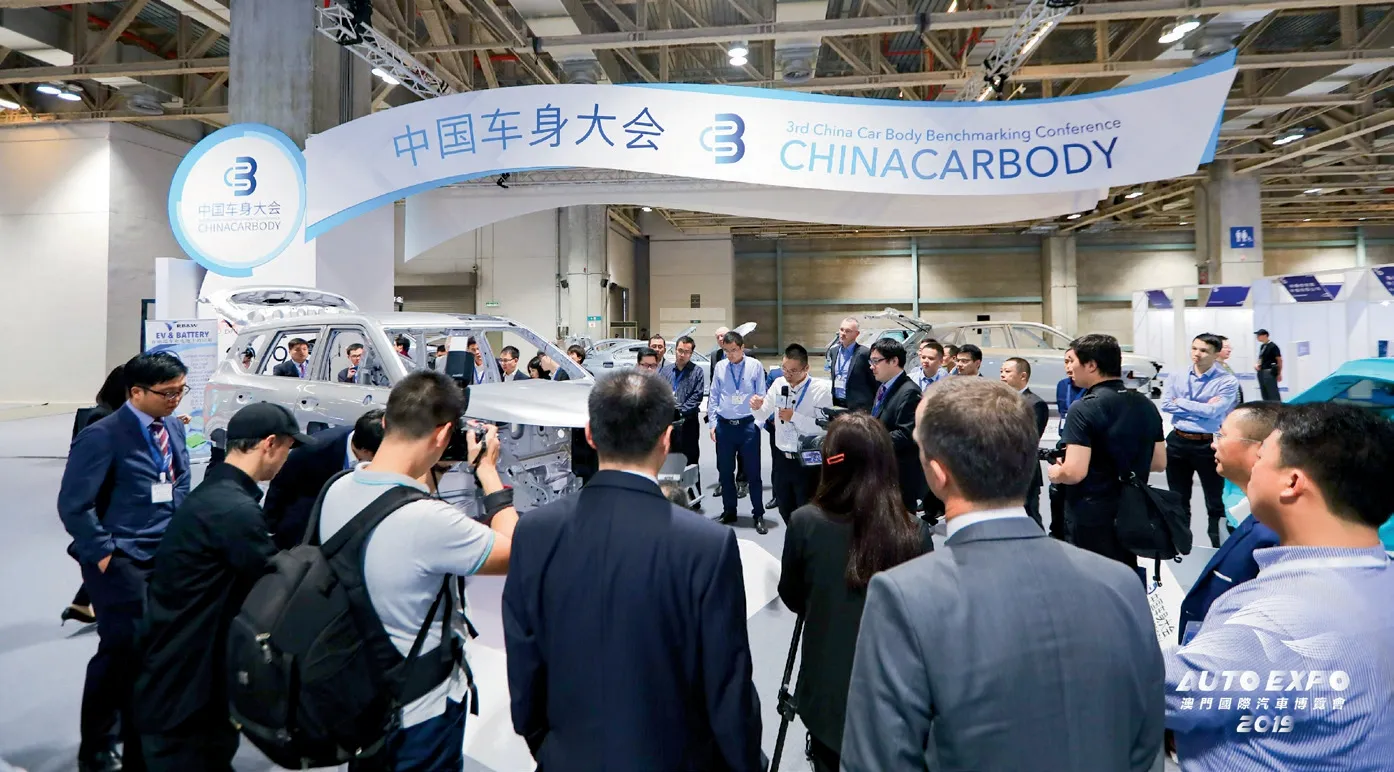

继2017、2018中国车身大会顺利举办之后,2019第三届中国车身大会于2019年10月底在澳门成功举办。在此次大会上,我们见到了很多国际品牌典型车身设计案例的分享,比如本田展示了新一代凌派的车身技术;奥迪带来品牌首款电动SUV车型e-tron的车身技术分享;宝马带来了新3系标准版以及长轴距版的白车身……除了国际品牌外,红旗、爱驰、领克、东南汽车、金康赛力斯等中国品牌也展示了最新技术成果,红旗讲述品牌首款B级SUV车型HS5车身开发背后的故事;爱驰展示U5车身,直面电动车安全问题;领克展示其获得C-NCAP 5+星级评级的领克02白车身;东南带来了最新研发的旗舰SUV产品DX9的车身,还分享了其在车身领域的最新技术;金康SERES携旗下新电动轿跑SUV车型SF5的车身参展。另外,阿必达、华菱安赛乐米塔尔、华安钢宝利、博奇数据等零部件企业及技术机构也进行了主题演讲,共享车身开发经验和成果。大会期间,我们对各个品牌的技术团队进行了专访, 谈感受,说产品,聊未来……

自信源自于实力——专访一汽红旗HS5车身技术主管

这是一个始于梦想的品牌,这是一个追求极致的品牌——这就是红旗。今年恰逢新中国成立70周年,对于家喻户晓的红旗品牌,我们有太多的情怀;实际上,经过多年的积累,红旗具备了很强的技术实力。2019年10月25—26日,2019中国车身大会在澳门举办,红旗带来了品牌首款B级SUV——HS5的白车身,并进行了技术演讲,与奔驰、宝马、奥迪等国际豪华品牌同场竞技,让我们看到了红旗对于核心技术的追求以及对自身实力的自信。大会期间,我们对一汽研发总院车身开发部部长宋子利和材料与轻量化研究所所长郑虹进行了访谈,就安全性、轻量化等方面的内容进行了深度交流。

1、中国车身大会已经连续举办了3届,如何评价这样一个平台?今年是红旗品牌首次参加中国车身大会,并带来了HS5的车身展示,是出于什么样的考虑?

中国车身大会是当前国内最高水平的车身技术展示交流平台,虽然只举办了3届,但整体规格较高,在行业内的影响力越来越大。在本届大会中,除了有奔驰、宝马、奥迪等国际豪华品牌展示车身技术,还有包括红旗在内的众多中国品牌参展,足见其是一个国际化的车身技术盛会。

HS5是红旗首款豪华B级SUV,我们参加此次车身大会,一方面是希望借此平台进行宣传,让更多的人了解到这款产品的技术实力;另一方面是通过对HS5车身的展示,与更多先进的企业进行交流和学习,寻找差距和不足,以便日后通过完善优化,提高车身设计水平,让红旗为更多的人提供 “美好生活、美妙出行”服务。

2、和国际上其他豪华品牌相比,红旗在车身方面的最大特点是什么?在此次展示的HS5上,车身方面有哪些特点值得关注?

在我看来,红旗品牌最大的特点是:轻量化和经济性的完美平衡。车身轻量化与产品的定位是密不可分的,我们将轻量化划分为4个阶段——节约轻量化、经济轻量化、目标轻量化和超级轻量化,HS5处于节约和经济轻量化之间,即以钢为主,少量应用铝或塑料,在控制成本的同时实现很好的性能。

虽然HS5不是红旗的旗舰车型,但其车身是红旗已量产车型中综合性能水平最高的,比如其轻量化系数达到2.75、5星安全性能、扭转刚度25905Nm/°、车身泄漏量26.5m³/h……这些指标均处于同级别车的国际领先水平。

3、红旗H5曾在2018版C-NCAP规则下取得不错的成绩,获得5星级评价;对于HS5,如果进行C-NCAP测试,有怎样的预期?

红旗HS5在开发阶段的安全目标就是5星。上市前期,HS5通过了实车摸底验证,综合得分率达到90%以上,符合开发预期。如果按照现在的C-NCAP标准测试,我相信HS5是完全有实力获得5星级评价的,而且其成绩也会远高于5星级标准。

HS5作为一款SUV车型,整车尺寸和重量上均大于H5,为了让其达到5星的安全目标,我们做了很多优化,比如,材料方面,其白车身在高强钢和热成型钢的应用上有较大提升,高强钢占比60%,热成型钢占比16.8%;结构方面,HS5采用的“9H”加强型笼式车身结构,在刚度和吸能性方面均有较大提升。

一汽研发总院车身开发部部长宋子利(左)和材料与轻量化研究所所长郑虹(右)接受专访

4、车身的轻量化离不开材料和工艺的支撑,红旗品牌在先进轻量化材料、工艺取得了哪些成果?未来有哪些规划?

材料是构成汽车的物质基础,工艺是材料到零部件、再到整车的实现过程,因此汽车技术的进步在很大程度上取决于材料和工艺技术的发展。红旗品牌非常注重先进轻量化材料、工艺的开发及应用:第二代、第三代高强钢在车身应用超60%,热成型钢超16%,达到国际主流水平;铝合金在底盘应用比例超80%,并包含有铸造、锻造、挤压型材等多种成型工艺;非金属及复合材料在内外饰、覆盖件也逐步扩大应用范围。以红旗HS5为例,车身采取了相对稳健的高强钢方案,通过结构优化和高强钢高比例应用,取得了2.75的车身轻量化系数;底盘采用“全铝”方案,前后副车架、转向节、控制臂均采用铝合金,实现底盘降重40kg以上,轻量化的同时提升驾乘操控,达到同级领先水平。

未来,红旗品牌一方面要加速先进轻量化技术的发开与应用,如:DH钢技术、2GPa热成型钢技术、高强高韧铝镁合金技术、纤维增强复合材料技术、多材料复合成型及连接技术、3D打印技术等;另一方面将先进轻量化材料、工艺与产品平台融合,进行技术集成与组合,打造 “钢铝混合车身”、“全铝底盘”、“碳纤维车身”、“3D打印”等技术集群,提升产品竞争力。基于未来规划,到2025年,红旗品牌将开发应用70余项轻量化技术,平均单车降重100kg以上。

5、红旗品牌定位是中国的高端品牌车型,其轻量化的策略是什么?红旗也有纯电动车型上市计划,针对电动车的轻量化,是否有特别的策略?

红旗车型高端定位、技术创新与极致体验带来品质、性能、配置的提升,增重须通过轻量化来平衡;红旗品牌的L、S、H、Q四大产品系列降重需求与策略也不尽相同。单一方案的轻量化策略无法满足红旗产品多系列车型的多样化轻量化需求,因此,红旗品牌综合考虑产量、成本、性能、用户感知,采用“定制化多材料混合应用”策略,以车身轻量化带动整车轻量化。红旗品牌已在纤维增强复合材料、镁合金、铝覆盖件板材、3D打印等多个前瞻方向都有技术储备,随着产业成熟、成本可控等因素,会随时在后续车型上切换应用。

电动车有着较高的成本溢价和续航里程追求,红旗品牌会更加注重平台的轻量化,会采用一些成本相对更高的创新技术,以达到更优秀的轻量化效果,如全铝车身、塑料覆盖件、全铝底盘、复合材料电池包等,红旗智能小巴就是采用“铝合金车身框架+SMC覆盖件”方案;同时,针对日益关注的电动车安全性,我们会在电池包、车身等方面做特殊布置,以确保电池安全。

6、参加此次大会有什么样的感受和收获?

我们是第一次来参加这样的技术交流会议,一方面,可以深入了解到目前国内外品牌在车身方面的前沿技术;另一方面,也把红旗的先进技术和大家分享,从而取长补短,共同进步,这是十分重要的。

中国车身大会在澳门这样一个开放性很高的城市举办,专业倾向性比较高,整体规格和技术水平都位居行业前列,影响力正在逐步提升。对于本次参会,我们深感荣幸,祝愿大会越办越好。

将产品质量和安全视为生命线——专访爱驰汽车车身开发总监孙占军

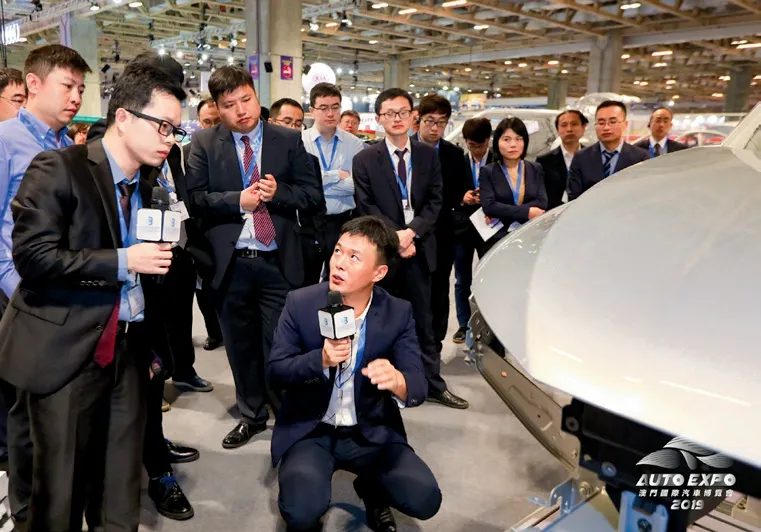

先做技术,再做产品;先做平台,再造车型……作为众多新势力中的一员,爱驰并没有急于求成,而是一直在做很多技术和平台铺垫工作。针对中国市场的特点,爱驰正向研发出模块化智能电动车平台——MAS平台,U5车型正是基于这样一个模块化平台开发的。在2018年的中国车身大会上,爱驰汽车就展示了U5的白车身结构,其“上钢下铝”的独特结构引发广泛热议。电池包周边大范围使用铝材,是否足够安全呢?在2019中国车身大会上,爱驰除了带来U5车身外,还展示了进行侧面碰撞试验后的车身,直面电动车安全问题。大会期间,我们对爱驰汽车车身开发总监孙占军进行了专访,对爱驰车身技术亮点、平台化战略以及市场定位等方面的内容进行了深入探讨。

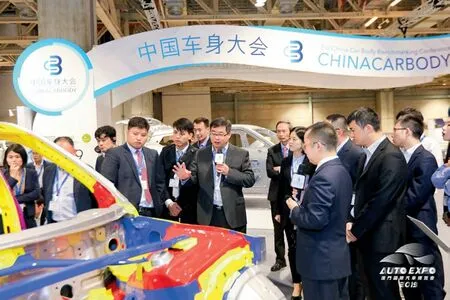

1.现场引发了很高的关注度

2.车身展示现场

1、今年是爱驰第二次参加中国车身大会,此次除了展示U5的车身外,还带来了碰撞后的车身,是出于什么样的考虑?

去年爱驰首次参加中国车身大会,带来了U5车身,让很多业内外人士了解我们爱驰,知道我们是真心做车、努力做车的专业团队。对于关键的车身开发,我们有自己的设计理念,全球首创“上钢下铝”结构。今年,我们已经进入实际批量投产销售阶段,交付给用户时,我们必须提供给用户绝对安全的爱驰U5,为此我们在国内外做了大量的碰撞试验,所以本次我们带来了量产的碰撞车身,给大家检阅,让用户放心。我们可以看到,碰撞后拆解的车身上还保留了完好无损的电池包,并且依然能够正常工作。通过这样的展示,我们想传递这样一个信息——在电安全方面,用户可以完全放心。

2、此次中国车身大会,有很多豪华品牌参展,同时也有电动车的车身进行展示。在你看来,爱驰所展示的车身有哪些特点值得关注?和其他品牌相比,有什么样的优势?

U5车身的最大特点就是“上钢下铝,笼式车身”,很好地兼顾平台拓展性、安全性能、刚度强度性能、维修方便性等。MAS平台下车身部分采用了铝合金挤压型材构架,关键接头采用了高压铸铝件,而平台的拓展仅仅是型材地加长与缩短,大幅缩短不同级别车型开发周期,并降低成本。爱驰U5是MAS平台首款车型,随后还会有更多基于该平台的新车型。在轻量化方面,下车身全部使用铝合金,上车身使用了大量热成型钢,正是将合适的材料用在合适的地方,使得整个车身有很好的轻量化效果,从而提升续航里程。在维修方便性方面,U5并不是全铝车身,在容易刮碰区域依然使用传统钢制材料,维修技术成熟,降低了用户的使用成本。

3、在全球范围内,电动车多次发生自燃事件,引发消费者的担忧,如何看待这样的情况?U5在电池安全防护方面做了哪些工作?

我们相信,任何商业模式,任何炫目的设计,其本质是产品的质量和安全。爱驰汽车的初心是真正造出不给消费者添麻烦的车,我们深知产品的质量和安全是汽车公司的立命之本。在三电安全方面,爱驰自主研发设计的电池包分为防护层、冷却层、隔离层和模组层等的多层结构,实现电池组的干区和湿区分离,防止冷却液泄漏进入模组腔体。为了防止碎石或磕碰冲击到位于车厢底部的电池包,爱驰U5的电池包外壳和电芯间留出15mm的缓冲空间,并能有效隔断火烧等热传递,同时电池包整体防水性能达到IP67级别。

爱驰的三明治电池包经过了579项严苛测试,远多于国标的51项测试,同时针对电池组的振动冲击、温度冲击和挤压试验等3项重点测试均严于国标。即使在电池滥用及极端情况下,依然保证电池使用的安全性。同时,车辆的BMS电池管理系统在行车时可实时诊断300种以上的电池故障状况,避免用电安全事故发生。电驱动和电池包采用完全独立的液冷系统和控制,常规环境下让整个电池组的工作温度温差控制在2℃以内,极端环境下控制在5℃以内,使电池包的工作温度处于理想的工作温度范围。

4、爱驰MAS 平台支持同架构开发,轴距可灵活调整,这对于以后的车型开发是不是能节省开发成本?除了U5外,爱驰有哪些新车计划?

正向平台可实现不同级别车型的零部件共享,能够大大降低成本、提升生产效率,缩短产品迭代及推出时间。车企通过正向开发做车型平台是非常费钱、费时间的,但对于车企的可持续发展而言却是至关重要。一般来说,没有几十年的造车经验难以实现,而这也是目前很多新势力造车最难越过的门槛之一。爱驰汽车的MAS平台,将整车强度、驱动系统的节能降耗、控制器和车载充电系统的一体化集成、车身结构及底盘悬挂的轻量化等各方面设计要求整合为一体进行设计,将整车平台和动力电池组集成技术、热管理系统、安全防护结构整合在一起研发,不仅大幅度降低了行驶能耗,也降低了制造和使用成本,对于电动汽车的整体性能提升至关重要。

爱驰汽车首款量产智能纯电SUV爱驰U5预计将在今年年底上市。大家在成都车展看到的爱驰U7 ion是一款全新量产概念车,这是我们的第三款车。中间还有一款神秘车型,爱驰汽车会根据品牌与市场的实际需求,按计划、有目标地进行量产与上市的推进,请大家持续保持关注。

5、从U5看,爱驰走的是中高端路线。目前,很多豪华品牌开始发力电动车市场,都会是爱驰的潜在竞争对手,怎么样看待这样的情况?

无论是Tesla还是其他豪华品牌推出电动车,从中期来看都会给国内中高端的造车新势力带来冲击,但是从另一维度看,对于整个供应链间隔成熟度的冲击也会很大,能够进一步拉动智能新能源车产业链,扩大市场规模,同时带来整体服务和用户体验的提升,带动整个新能源市场更良性发展。每个市场都有差异化,中国这个巨大的市场更具备多元的潜力市场。对于爱驰来说,怎样提升技术实力和产品竞争力,开辟个性化市场才是关键。

6、在车身整体下行和新能源补贴退坡的背景下,是不是给爱驰这样的全新品牌增加了压力?如何应对?

补贴退坡不是今天发生的,爱驰创立之初就已经做好了准备。新能源汽车市场还是极具潜力的,智能化、电动化是未来汽车发展的方向。随着新能源补贴的大幅度退坡,新能源车向市场化转型必然面临一段阵痛期。然而我们也可以看到一些现象,补贴退坡后,市场真正的需求浮出水面,高品质、智能化、方便的产品会受到市场的青睐。低巡航里程、低品质的车型逐渐被市场淘汰。

爱驰汽车加入新势力的阵营不是最早的,但是我们一直有条不紊地按照自己的节奏夯实基础。爱驰一直将产品质量和安全视为生命线,跟传统代工不同,爱驰拥有完整的自建工厂智能生产体系,整车验证和产品质量标准采用的是德系大众标准,有着来自德系合资的研发和制造的原班人马,为提供精湛优秀的产品品质保驾护航;在产品面世前,我们将不断完善产品质量,让U5以最佳面貌呈现在广大消费者面前。例如:自7月17日起,爱驰U5测试车队在历经53天、12个国家、长达15022km的亚欧测试后,创下了吉尼斯电动汽车驾驶距离世界纪录。其目的之一,就是希望通过各类典型工况,模拟用户使用情况,对整车可靠性进行验证,并先于用户发现问题,确保为用户提供高可靠性的产品。

7、中国车身大会已经连续举办了三届,如何评价这样一个平台?

中国车身大会作为国内最权威、规模最大的车身技术交流平台,给了爱驰和轻量化先行者的德系三强同台竞技的机会,也给了爱驰汽车这样的新创企业向国内外消费者、行业专家、媒体展示前沿技术的舞台。

重新定义汽车安全认知——领克02精彩亮相2019中国车身大会

今年10月底,2019第三届中国车身大会在澳门举办,大会吸引了领克、红旗、本田、奥迪、宝马、奔驰等国内外知名汽车品牌进行车身技术展示。新时代高端品牌领克汽车携旗下高能轿跑SUV领克02精彩亮相。作为目前C-NCAP 碰撞标准体系2018版规则实施以来得分率最高的5+星级评价车型,领克02彰显了中国汽车安全性能最高水准。大会期间,我们对领克汽车销售有限公司副总经理陈思英、领克品牌研究院副院长朱凌进行了访谈,就品牌理念、市场表现、车身亮点、安全策略等方面的问题进行了深入探讨。

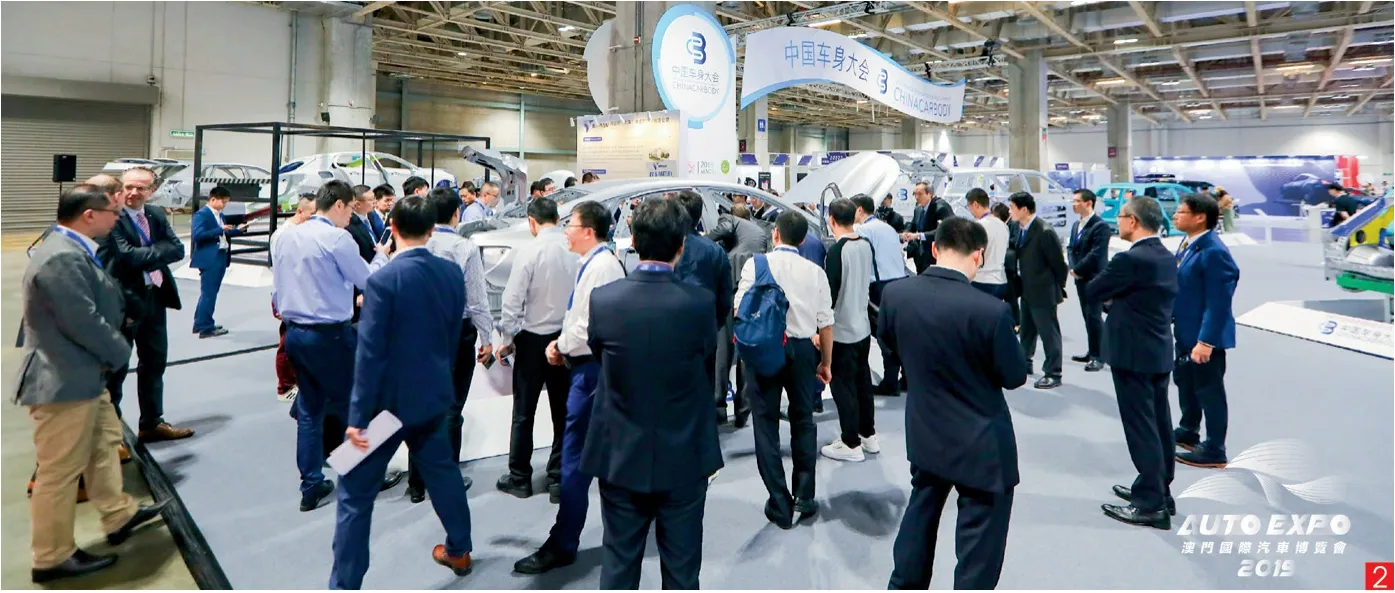

1.领克02的白车身备受关注

2.领克汽车销售有限公司副总经理陈思英

1、SUV增速放缓,领克如何破局?

领克作为一个年轻品牌,可以说是赶上了“最坏的时代”, 汽车品牌之间的竞争已无比残酷和激烈。从去年开始,汽车销量就呈现出下滑趋势;同时,自主品牌份额也在进一步降低;SUV市场降温,整体存在不确定性因素。但同时,这也是“最好的时代”,消费者购车日趋理性,消费升级趋势明显,对于具有硬核产品实力与高端品牌价值的领克而言也是发展机遇。我们可以看到,领克虽然只诞生了3年,但快速打造了“燃油+新能源”、“SUV+轿车”和性能车的立体化产品布局,并在今年9月实现累计销量突破20万辆的大关,是最快突破这一数据的中国汽车品牌。

对于当前主流SUV增长速度放缓的情况,领克汽车销售有限公司副总经理陈思英表示,SUV市场呈现个性化细分趋势,以领克02为例,跨界SUV属性,主打潮流、运动、个性的产品定位,针对拥有年轻心态、充沛活力的年轻态群体,这就是领克对当下市场需求反映的具体体现。“目前领克的产品阵容丰富,价格区间灵活多样,有强大的产品力做支撑,随着市场营销传播的深入,消费者会对包括02在内的领克产品有更充分的了解,我对领克市场表现有充足信心。”

2、与“BBA”同场竞技,助推车身技术发展

中国车身大会由中汽中心联合多家权威机构及相关高校主办,是一个国际化车身技术交流平台,已连续举办了3届,领克则是首次参加。对此,陈思英表示:“作为中国汽车高端品牌,领克基于全球化的技术基因,与一流品牌同场交流,并希望助推中国车身技术未来的发展,普及汽车全域安全观,为中国汽车产业贡献力量。”

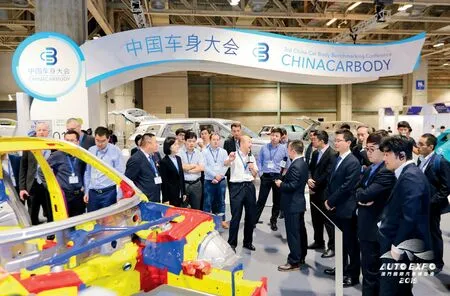

本次车身大会上,我们见到了很多经典车型的车身设计案例分享,比如宝马新一代3系、奥迪e-tron、奔驰新一代GLE等,领克则是带来了基于CMA架构打造的重磅车型02。和其他品牌相比,领克此次参展有什么亮点呢?在陈思英看来,领克最大的亮点就是打破传统安全观,创新性提出“全域安全”理念,在主被动安全的基础上,更增加了对行人安全、环境安全和信息安全、三电安全的重视。“在车身安全方面,我们打造了360°全方位安全车身,并引入了高于欧美行业标准的内部安全工况验证,可同时满足全球5星碰撞测试标准,全方位为消费者保驾护航。”

3、从01到02,连续获C-NCAP 5+星级评价

C-NCAP是目前国内最高标准、公平和客观的车辆碰撞安全性能评价方法,旨在为消费者提供最权威的车辆安全信息,追求更高安全理念,促进车辆安全技术发展。在去年的C-NCAP测试中,领克01就取得了5+星级的优秀成绩,成为了C-NCAP 2015版规则中唯一一款获得5+星成绩的车型。随后,C-NCAP迎来了规则改版,也就是现阶段实施的2018版规则,加入了自动紧急制动系统(AEB)、行人保护等测试项目,标准更严苛也更具挑战性,对车辆综合安全性能有更高的要求。领克02在最新C-NCAP规则下再次获得5+星安全评级,其95%的综合得分率也是目前所有评价车型中最高的。领克品牌研究院副院长朱凌表示:“从01到02,是第三方对领克产品综合安全性能的权威肯定,说明了领克车型具备满足全球5星安全标准的产品品质。”

在朱凌看来,在最新的C-NCAP规则下,领克02还能够获得5+星安全评级,在乘员保护、行人保护以及主动安全三大项目上都有很高的得分率,正是得益于“全域安全”理念。除了高标准的被动安全,在主动安全方面,配备带行人识别功能的AEB主动式紧急刹车系统,当车速在30km/h以内时,对于行人能够避免与之发生碰撞,最大限度减少对行人的伤害;同时,还采用主动弹起式发动机盖设计,当行人碰撞不可避免,主动弹起式发动机盖便可以提供弹性缓冲空间。

4、车身安全,用料和设计都至关重要

车身的结构强度、轻量化系数等性能指标直接关系到车辆的最终品质。据朱凌介绍,领克 02整车钢材由蒂森克虏伯、宝钢等顶级供应商提供,整车车身高强度钢板使用率、钢板镀锌率分别达到了80.5%和93.5%,特别是1600兆帕的超高强度热成型钢使用率达到16%,远高于同级合资及豪华品牌车型。除了材料外,Arplas焊、激光焊等先进工艺的应用,让车身整体具备很的强扭转刚度。

除了车身用料,出自CMA电气化模块架构的领克02车身有哪些设计亮点呢?朱凌进一步举例说明,比如在车身安全策略上,领克车型独有的正面碰撞副车架脱落设计在发生碰撞过程中,前副车架与车身连接结构会发生脱离失效,为发动机顺利下沉让出足够空间,从而增加前纵梁的变形吸能空间,降低正面碰撞对乘员舱的整体冲击。高速小偏置碰撞时,小偏置碰撞工况的摆臂旋转失效设计,保证前悬摆臂前部连接点会自动脱落,此时轮胎会按照规划路径弹向车身外侧,而不会被挤压至驾驶舱内,最大限度减少对驾乘人员的伤害。如果发生行人碰撞,02车身的软材质前保险杠可降低对行人腿部的伤害;同时前保险杠采用特殊设计,避免行人遭到撞击后卷入车底,而是跌落在发动机盖上;另外,主动弹起式发动机盖以提供弹性缓冲空间,尽量避免行人头部撞击坚硬的流水槽结构。安全在于设计,正是在产品开发阶段针对每一个细节进行精心设计,充分考虑到可能面临的各种极端工况,才最终让其具备顶级安全性能。

5、全球领先CMA架构,奠定领克安全基因

平台化战略是很多知名汽车品牌制胜的一大法宝,比如我们所熟知的大众MQB、丰田TNGA等,而由沃尔沃汽车主导、吉利汽车和沃尔沃汽车联合开发的CMA电气化模块架构同样是全球最领先的中级车架构之一。

陈思英指出,CMA架构的诞生,印证了全球化背景下,通过协同创新推动技术进步的进化规律。它不仅具有高度的灵活性和可延展性,同时还具备世界级的安全品质。“作为诞生于CEVT的电气化模块架构,CMA是面向全球工业4.0的产品诞生体系。从设计研发到生产制造,从供应链到物流方式,从品质标准到工艺流程,秉持革新体系化理念,涵盖安全、设计、驾驶、品质、环保、智联六大领先DNA,不仅定义了全球造车新高度,更从根本上为领克汽车注入领先安全基因。”

3.大会组委会授予“特别荣誉勋章”

东南未来旗舰7座SUV技术前瞻——专访东南(福建)汽车工业有限公司研究院高级经理毛晨浩

中国车身大会致力于打造汽车车身相关领域技术交流和商务沟通的高标准的国际化交流平台,于2017年首次举办,已连续举办了3届。作为自主车企代表之一,东南汽车连续3年参加中国车身大会,是大会的“老朋友”了,可见其对于技术的执着。正是基于此,中国车身大会组委会授予东南汽车“特殊贡献奖”,以鼓励他们一直在车身技术领域不断开拓创新,持续不断推动车身技术的国际化交流。

在前两次大会上,东南分别展示了小型SUV车型DX3以及电动车型DX3 EV400的车身技术。今年的车身大会,东南则展示了最新研发的旗舰SUV产品——DX9的车身,分享其在车身领域的最新技术。大会期间,我们对东南(福建)汽车工业有限公司研究院高级经理毛晨浩进行了专访。

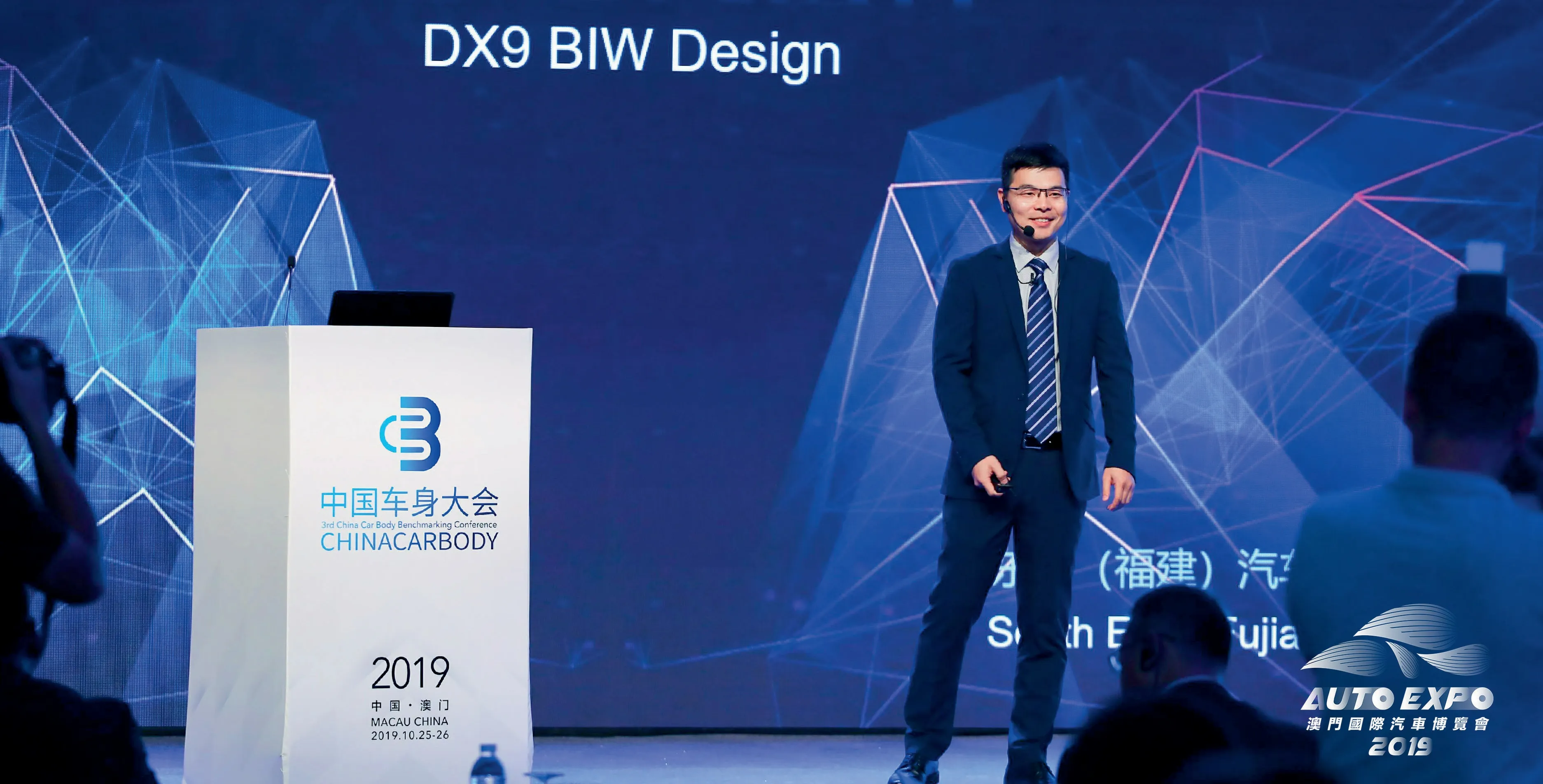

1.东南DX9白车身展示

2.东南(福建)汽车工业有限公司研究院高级经理毛晨浩进行主题演讲

1、今年是东南品牌连续3年参加中国车身大会上,并带来了DX9的车身展示,有什么原因?

在未来即将上市的DX9是东南的旗舰SUV产品,与DX3、DX7属于同平台。DX9承袭了该平台高刚度、轻量化、高安全性能、节能减排的特点,并实现最优化设计,综合表现达到该平台最高标准,实现“真三排七座高品质”的都市SUV。前两届车身大会,我们与大家分享了该平台小型SUV DX3以及电动车DX3 BEV的车身设计,此次我们将继续与大家交流在该平台的最新一代综合性能表现最优产品:DX9。

2、DX9将会是东南的旗舰SUV车型,这款车有哪些关注点?市场定位是怎样的?

我们可以用几个关键词来概括DX9这款产品:内外兼修、真三排、舒适贴心的新时代七座都市SUV。具体来说,它有丰富的高科技配置、真正好用的第三排空间,并具有高安全性、高操控性、高静音性等性能特点。

市场地位方面,我们认为随着中国消费升级,消费者不再满足于“用车”的基本需求,而转移到“用好车”的需求上;同时,全面二孩政策也带来了对七座车型巨大的市场需求。因此,我们这款DX9正是准确针对这些市场需求而推出的。

3、东南DX9在安全性方面会达到什么样的标准?在轻量化和安全性方面,东南DX9的车身有什么亮点?

DX9整车碰撞安全等级以C-NCAP 2018版5星安全作为开发目标,在开发过程中,也同时为2021版C-NCAP规程做了前瞻对应研究。可以说,我们是以目前国内最高的安全性能标准为目标。

基于轻量化的高性能表现是DX9车型的一大亮点,从早期的设计与仿真同步结合,基于CAE驱动设计的创新性车身设计思路, 到引入新材料、新工艺:热成型钢、辊压防撞梁、主动弹起式引擎盖系统、高性能改性塑料前端框架、激光拼焊等,都是在满足高标准性能开发目标的前提下,进行大幅度轻量化。

4、在您看来,未来车身技术会朝着哪些方向发展?东南汽车品牌会重点在哪些方面进行加强?

车身轻量化与车身安全是未来车身技术发展的两大方向,也是东南汽车本次车身大会展示的重点。基于CAE驱动设计的创新性车身设计思路,在保证汽车碰撞、耐久、NVH等性能的前提下,通过结构设计与优化,合理的使用材料与对应板厚、合理的制作工艺、不断引入新材料、新工艺等手段,降低整车重量,提高车身碰撞等级,是东南汽车品牌的车身设计研发重点。

5、在新能源车市场,东南汽车是如何布局的?

早在2010年,东南就已推出得利卡电动车,并陆续推出V3电动车、V5电动车、DX3电动车等多款产品和其升级迭代的产品。东南汽车目前的电动车平台分别有V系列三厢车及DX系列的SUV平台,目前多款新能源车型在研发中和后续规划中,未来将继续加大力量推出包括纯电SUV和纯电轿车等新能源产品。 在下一代产品中,我们将基于电动车型专属平台进行打造,在产品性能方面实现跨越式发展。

6、中国车身大会已经连续举办了3届,如何评价这样一个平台?有什么样的收获?

白车身是汽车最重要的基础部分,中国车身大会作为亚洲最大车身领域专业论坛,是最前沿的汽车科技展示和国际化技术交流的平台,共享车身开发经验和成果,对中国车身设计与发展具有很大的指导与引领作用。同时,这样的论坛也对品牌传播与建设、品牌理念推广有很大帮助。

从中国车身大会举办的第一届到现在第三届,东南汽车都积极参加,进行深度交流。通过与一线汽车企业同台探讨车身技术,可以让我们了解车身材料、工艺等方面的发展方向,对未来的车身开发具有重要意义。

金康赛力斯有能力与国际品牌同台竞技——专访赛力斯中国车身大会演讲团队

中国车身大会汇集优质资源,致力于打造具有行业权威影响力的高标准国际化车身技术交流平台,为车身相关产业链主体间的合作提供一种创新的交流方式。SERES(赛力斯)作为新能源新兴品牌与奔驰、宝马、奥迪、本田、红旗、领克等国内外知名汽车品牌同台竞技,以更严苛的车身设计标准,为车内人员及电池安全提供坚实的保障。大会期间,我们对SERES(赛力斯)演讲团队进行了专访,围绕轻量化、安全性、市场考验等方面的内容进行了深入交流。

1、介绍一下金康赛力斯的成立背景以及产品定位,首款产品是新电动轿跑SUV SF5,这是基于什么样的考虑?未来还会有哪些产品?

金康赛力斯,是成立33年的小康集团追求高质量发展、布局智能电动汽车的第三次创业结晶。作为小康集团旗下专注电动汽车的公司,金康赛力斯汽车公司于2019年4月10日正式推出了中高端智能电动汽车品牌——SERES(赛力斯)。金康赛力斯2016年在硅谷设立美国SERES公司的总部和研发创新中心,汇集全球技术资源,构建跨国研发体系,并在电动汽车最核心的电驱动技术等领域取得了突破性进展,正在申请及已获得的全球技术专利超过1000项。

SF5是SERES(赛力斯)品牌的首款车型,定位新电动轿跑SUV,是国内唯一一款同时推出纯电和增程双版本的车型。SF5纯电车型搭载中国领先、世界先进的高性能电驱动技术,能够实现高能电驱,续航里程超500km;SF5增程型采用与纯电车型相同的电驱系统,加之智能增程电驱系统,最大功率为510kW,最大扭矩为1040N·m,百公里加速小于4.8s,可实现150km(纯电续航)+R(増程器介入后的续航),全时电驱,里程无忧,没有到不了的远方。

未来,我们将针对不同用户对电动汽车的多样化需求,计划在2025年以前,累计推出多款车型,类型将覆盖SUV、轿车、MPV以及跑车等。

2、此次是金康赛力斯首次参加中国车身大会,并展示了SF5的车身技术。这次大会汇聚了众多豪华品牌,也有不少电动车的车身展示,金康赛力斯可以说是和他们同场竞技,这是对产品很有信心的体现吗?

对于正处于成长期的新能源汽车领域来说,技术是中国车企实现做大做强的必修课,也是中国品牌能够与合资品牌同等竞争的重要筹码。早在2016年,金康赛力斯就在硅谷设立了以电驱动技术为核心的研发创新中心,汇集全球技术资源,构建跨国研发体系。

经过3年多的技术攻坚,我们自主开发了核心电驱动技术,电驱动产品也是自主生产的。我们的电机,电池,电控技术都是在硅谷的原创,从0开始,完成了概念原型、工程样件、试验验证、产品定型的从0到1的全过程。我们的研发团队来自于硅谷,纯电技术在硅谷也是领先的,增程技术更是硅谷独特的。

作为新电动轿跑SUV,SF5拥有优异的车身结构设计和底盘设计。SF5基于加强型笼式车身结构及NVH主要负载路径,布置了16个封闭环,在有效确保车身结构舒适性的同时,优化了碰撞能量负载途径;以及大量使用热成型件及高强钢、超高强钢来确保乘员舱的刚强度及碰撞安全。超高强钢锟压前防撞横梁、高效传力扭力盒结构和前地板中通道多腔体传力结构等多重保护,确保达到正面、偏置碰撞的5星安全标准。热成型门槛梁、B立柱及807mm补丁板,腔体截面加大37%的边梁、贯通式腔体座椅横梁、双联接侧碰加强盒确保达到侧面碰撞的五星安全标准。此外,我们还掌握了钢铝混合车身、镁铝合金件、铝铸件、塑料覆盖件、碳纤维等相关先进工艺,将陆续应用在未来的产品上。

核心技术决定生产力,凭借国内领先,世界先进的核心技术,我们相信金康赛力斯有能力站在世界的舞台上,与国际品牌同台竞技。

3、SF5的车身制造工艺及质量把控,在检测标准上有那些要求?

SF5由金康两江工厂生产,该工厂位于重庆两江新区,总占地面积约800亩,是一座以“中国领先、世界一流”为高标准要求,倾力打造的智能制造数字化工厂。工厂的五大工艺车间:冲压,焊装,涂装,总装,以及电池PACK车间,共拥有超过1000台智能机器人,关键工序100%自动化,100%全时在线检测,实现了高度的自动化和智能化。

金康两江工厂通过高精度的制造工艺和高精度的检测标准来保证车辆品质。在检测标准上,工厂施行“践行检查”和“机器人运检” 的人机把关并行模式。同时,工厂内设置了72道质量阀,遍布冲压、焊装、涂装、总装、整车检验等各个环节,涉及1000个管控点。生产监控人员实现“一人一屏”,实时监控车间设备和生产状况,所有生产信息一目了然,确保全生产过程的质量可追踪。

4、在您看来,未来车身技术会朝着哪些方向发展?金康赛力斯会重点在哪些方面进行加强?

随着市场对新能源汽车接受程度的提高,未来10年车身技术会朝着采用钢铝混合车身的方向发展,复合材料的占比也会有一定提升,解决成本与性能的平衡。金康赛力斯未来会在用车安全和降低能耗方面进一步加强,目前公司已完成两款钢铝混车型设计,在用车安全方面,SF5已达到美标IIHS-TSP设计开发要求,公司后续车型项目也都将按2021版C-NCAP与美标标准进行设计开发。

5、在您看来,当前电动车市场还有哪些“痛点”是制约发展的?车市下行、补贴滑坡是不是也给像金康赛力斯这样的新兴品牌带来了压力?如何应对呢?

从目前的电动车市场看来,电动车产业尚未发展到真正成熟的阶段,许多技术还需要完善、升级与突破,其中,充电难和里程焦虑成为困扰消费者选择电动车的两大问题。近年来,我国充电桩数量虽然高速增长,但仍然难以满足国内新能源汽车的充电需求。同时,相比燃油车而言,纯电动汽车一直存在里程焦虑的问题,短期内暂时无法实现出行无忧。

从去年到今年车市整体遭遇寒冬,补贴退坡也让新能源市场出现了明显的增速放缓。对金康赛力斯这样的新兴企业来说,最重要的是以技术为本修炼好内功,通过坚持技术自主研发和创新,打磨出一款出色的产品赢得消费者的认可,从而在市场上站稳脚跟。

面对严峻的市场考验,除了坚持技术为本以外,金康赛力斯还严把安全和品质关,通过先进的电池包设计和车身设计提升整车安全性。车身方面,SF5采用高刚性笼式车身,该车身保证最优化的传力途径,同时SF5还大量使用高强钢、超高强钢以及热成型件来确保车身安全。电池安全方面,SF5采用独特的电池三重保护设计,实现碰撞零浸入,在底层设计充分可靠的前提下,SF5的动力电池系统全部通过了包括涉水、碰撞、跌落、火烧等 169 项各种极端状况的测试和验证。此外,金康赛力斯还开展了高于行业标准的品质检验,确保产品的高质量交付。今年9月,川藏新万公里专业体验凯旋归来,SF5增程型组成的车队全程历时22天,总行驶距离11566km,最高海拔抵达5380m,全程无里程焦虑,高原无性能衰减,真正经受住了严苛环境和各种路况的考验。

6、中国车身大会已经连续举办了3届,如何评价这样一个平台?有什么样的建议和收获?

中国车身大会的主办方是中国汽车技术研究中心有限公司,以及中国汽车工程学会车身技术分会等专业的机构组织,在主办方的大力支持下,大会为我们提供了技术成果、新车展示的平台,主机厂可以在此次大会上密切开展技术交流分享,这种开放的技术氛围有利于主机厂自身技术视野的拓宽,既可以深入了解各大车企在车身技术上的发展现状,也可以把自身企业最先进的车身技术介绍给大家,对于上下游全产业链来说也是促进合作、协同发展的难得机会。毫无疑问,专业峰会论坛的举行将有助于推动中国汽车设计、研发和应用技术的发展。

为了让新凌派实现“舒适款待”,我们一直在努力——专访本田技研科技(中国)有限公司车身技术团队

中国车身大会吸引了众多整车及零部件企业、研发机构的代表出席,共同探讨先进车身技术。本次大会上,Honda带来了新一代凌派(CRIDER)的白车身进行展示,并进行了技术演讲,受到了广泛关注。

新一代凌派(CRIDER)是由本田技研科技(中国)有限公司研发,拥有充满个性的外观的外观、高辨识度的灯体以及通透流畅的内饰,拥有车内全方位都能感受到的舒适空间和越级质感,拥有谁都可以安心乐享的操控性能与先进安全装备,拥有最适合日常驾驶的动力性能和油耗。大会期间,我们对本田技研科技(中国)有限公司的车身技术团队进行了专访,围绕着安全性、轻量化等方面的内容进行了深入交流。

1、此次是Honda首次在中国车身大会上进行展示,解读了新一代凌派的车身技术,有什么原因?

在2017年、2018年,Honda都有参加,我们认为很有参展价值,因此这次决定参加。我们想借这次参展机会,和其他车企进行充分的沟通和交流,把握与理解中国汽车行业的车身技术与发展趋势。通过本次New CRIDER的参展,我们想要让更多的人理解Honda的安全理念和车身技术。

2、新凌派在车身方面主要进行了哪些改进?在轻量化以及安全性方面达到了什么样的水平?

为了实现“舒适款待”这一车型理念,NewCRIDER在很多方面都做出了改进。例如,为了营造出宽敞的室内空间,我们加大了轴距、车高及车宽。此外,为了碰撞安全,我们增加了新的载荷传递路径,并且采用了很多高强钢材料。为了实现更好的乘坐舒适性,我们通过采用环状结构,提高连接效率,使用粘结剂等大幅提升了车身刚度。而且,为了实现更好的静肃性,我们对结构和板件振动进行了优化。

New CRIDER虽然体积变大,但重量却保持了上一代同等水平。扭转刚度大幅提升,车身轻量化系数也得到了大幅改善。

3、在2019年的C-NCAP测试中,雅阁获得了5星级评价。对于新凌派,如果进行测试,有什么样的预期?

根据公司内部试验评价结果,New CRIDER预计可以获得5星级评价。

1.新一代凌派的车身受到大量参会者的关注

4、此次车身大会,出现了不少电动车的车身,Honda在电动车市场方面有怎样的规划?会针对电动车开发专门的平台吗?

Honda已经发布过2030年愿景,2030年之前在全球范围内将电动车所占的比例提高到2/3。但是关于今后的商品,对此我们目前无法给出具体回复,还请谅解。

5、在您看来,未来车身技术会朝着哪些方向发展?Honda会重点在哪些方面进行加强?

今后我们会继续努力让车身变得更安全以及更轻量。同时,为了实现轻量化,我们也会全方位、多领域地进行技术研发。

6、中国车身大会已经连续举办了三届,如何评价这样一个平台?有什么样的建议和收获?

车身大会为我们提供了一个很好的平台,可以在平时看不到的车身前面进行技术讨论,因此我认为很有意义。

我认为大会对促进中国汽车行业的交流与发展有着重要意义,期待后续会有更多的车企参与进来。

2.组委会授予本田技研科技(中国)有限公司车身技术团队“特别荣誉勋章”

e-tron开启奥迪电动产品新系列——专访奥迪电动车车身结构研发主管Dennis Decker

在车身设计领域,奥迪一直凭借先进的技术引领着行业的发展。在2017年的中国车身大会上,奥迪带来了新一代旗舰轿车A8的独特车身设计,其使用了铝合金、钢、镁合金、碳纤维复合材料等,给人留下了很深的印象;在2018中国车身大会上,奥迪再次展示了A6/A7的白车身,其借鉴了一些A8的车身设计思路,并进行了很多细节调整,以满足大批量生产的需求;在2019中国车身大会上,奥迪品牌再次参展,带来了第一款纯电动车型——e-tron高续航版本的车身。

e-tron基于奥迪纵置模块化平台打造,它的成功推出标志着奥迪品牌迈入电动化时代。e-tron在车身方面有什么独特之处?安全性如何?未来发展策略是怎样的?针对这些问题,我们对奥迪电动车车身结构研发主管Dennis Decker进行了专访。

1、奥迪连续3年参加中国车身大会,先后展示了A8以及A6/A7的车身,今年则是展示了一款全新的电动车的车身,有哪些考虑?

我们在本届车身大会上展示e-tron的车身技术,主要有3点考虑:首先,e-tron是奥迪首款纯电动高续航版本车型,对于其各方面的性能,大家的关注度很高;其次,在当前的中国市场,SUV车型有很高的市场占有率,同时电动车又有很好的发展势头;第三,e-tron这款车将来是要本土化生产的,而本次大会是展示其车身技术的一次良机。基于这些想法,我们决定带来电动车型e-tron。

2、中国新能源车市场发展迅速,奥迪在这方面采取什么样的策略?对于电动车,在车身设计方面会有什么特别之处?

奥迪正努力成为综合型、碳中和的高端出行提供商,持续引领发展。为此,奥迪将持续加速其电动化进程,推进集团范围内的全面减排。产品层面,到2025年奥迪在全球会推出20余款纯电动化车型。在减排方面,奥迪的目标是在今后几年减少碳排放。到2025年,奥迪车型在整个生命周期的碳排放相比与2015年将减少30%,最晚在2050年奥迪将努力实现整个公司的CO2零排放。对于电动车,和传统燃油车型相比最大的区别在于多出的电池包占据了很大的重量,需要在其他地方,比如车身,重点加强轻量化设计。

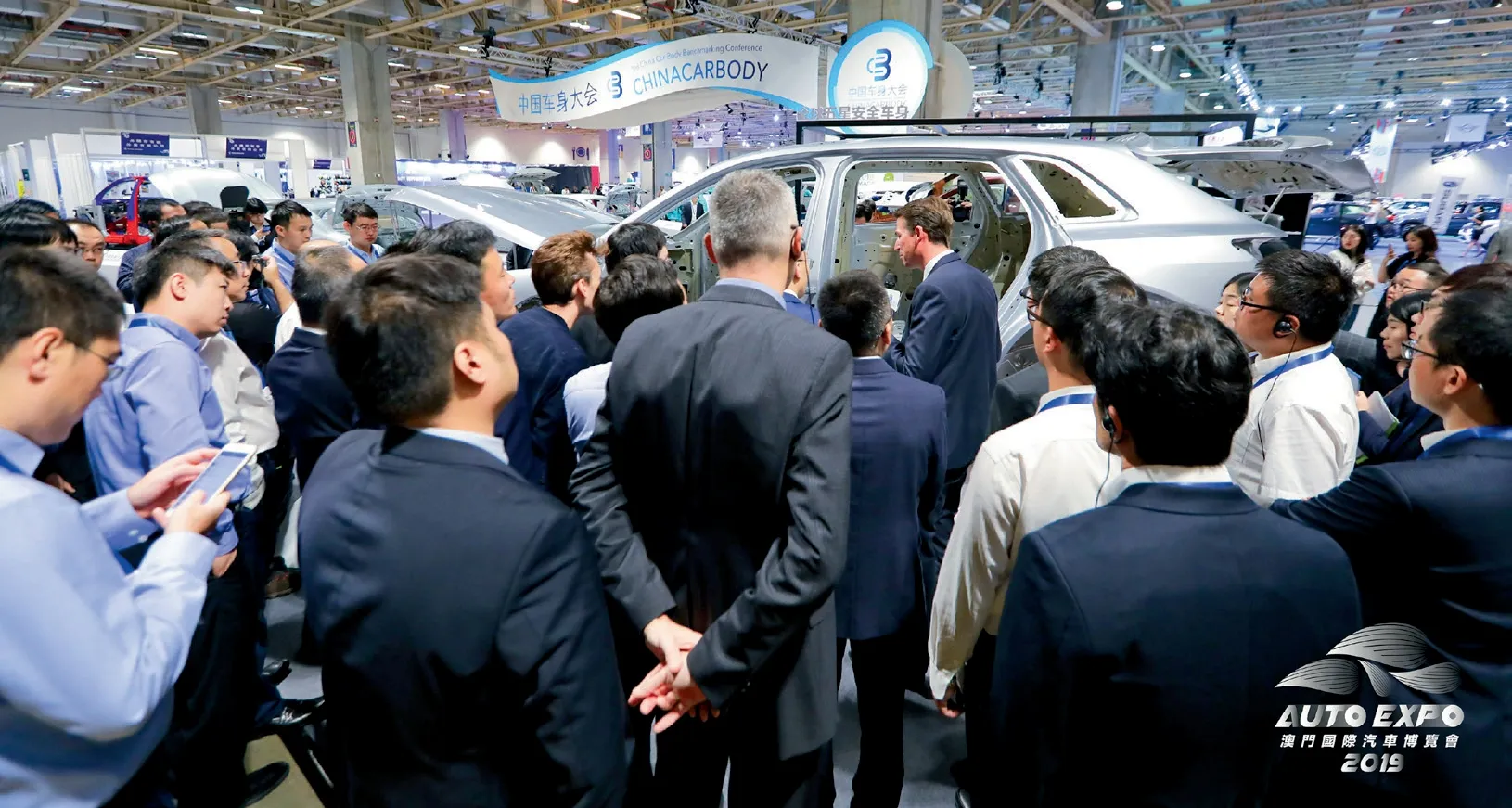

1.奥迪电动车车身结构研发主管Dennis Decker

2.专访现场,左边为奥迪被动安全研发工程师时子豪,右边为奥迪电动车车身结构研发主管Dennis Decker

3、在不同级别车型上,奥迪在车身用材方面有什么不同?

基于控制成本的考虑,针对不同车型的车型,奥迪是有侧重的。比如在之前展示的实现多种材料设计的旗舰车型A8上,铝合金材质占比是最高的;而在A6/A7上,铝合金占比就会降低。对于e-tron,由于是电动车型,对于轻量化设计要求很高,铝材也被广泛应用。其电池包结构是全铝的,车门覆盖件也是铝材,车身结构后部也应用了铝材。总体来说,e-tron有大约40%的车身结构应用了铝材,可以说是铝材高度应用的一款产品。

4、电动车安全是消费者比较关注的,e-tron有哪些防护措施?

我们在电池安全防护的策略上,不仅仅是考虑法规的要求,比如:考虑到侧面柱碰对电池的入侵和碰撞位置,我们在整个侧面区域都进行了侧面柱碰试验,确保电池在每一个位置依然是安全的。在安全方面,我们充分考虑了大量的极端情况,最大限度地保证乘客的安全。

5、目前,很多豪华品牌都在发力电动车市场,奥迪在这方面有什么优势?

e-tron是基于现有的纵置模块化平台打造的首款量产纯电动SUV车型,在不久的将来还会推出更多的车型。不久前奥迪联手大众和保时捷一同为我们的电动车型开发了不同的解决方案。我们还将继续一起开发不同的平台,搭建不同级别的电动车型来满足消费者的需求,因此我们的产品线相比于我们的竞争对手会非常广,这将给奥迪品牌带来巨大优势。

6、奥迪Q5L在C-NCAP测试中获得了5+星级评价,成绩非常出色;对于e-tron这款电动车型,如果进行C-NCAP测试,有什么样的预期?

e-tron在今年的美国IIHS测试中表现出色,在各个项目中均获得了“GOOD”(优异)的评价,入选了2019 TOP SAFETY PICK+ (顶级安全车+)榜单;C-NCAP的测评结果将来也会公布,相信我们也会取得不错的结果。

7、奥迪连续3年参加中国车身大会,今年参会有什么样的感受?

我今年第一次来参加,我认为这是一个令人印象深刻的平台,有机会和业界专家对话和交流,并且很开心能够看到中国电动车市场的高速发展,也见到了很多新的技术以及一些创新思路。在车身方面,很多中国品牌发展速度很快,这给我留下了深刻的印象。另外,这也是了解中国市场的一次很好的机会,让我对中国消费者的需求有更清晰的认识。

更轻、更可靠的SPAC®自冲铆紧固件——专访阿必达(上海)冷成型技术有限公司运营总监Danny Cleuren

中国车身大会汇集优质资源,致力于打造具有行业权威影响力的高标准国际化车身技术交流平台,为车身相关产业链主体间的合作提供一种创新的交流方式。本届大会吸引了爱驰、红旗、金康、东南、奥迪、宝马、领克、本田、奔驰等国内外知名整车企业及部分零部件企业进行技术展示和演讲。其中,阿必达公司作为一家拥有领先SPAC®自冲铆紧固件技术的零部件企业,受邀参加本次车身大会,并进行了题为“SPAC®自冲铆紧固件技术及在轻量化汽车零件中的应用“的技术演讲,并在现场有实物展示。大会期间,我们对阿必达(上海)冷成型技术有限公司运营总监Danny Cleuren进行了专访。

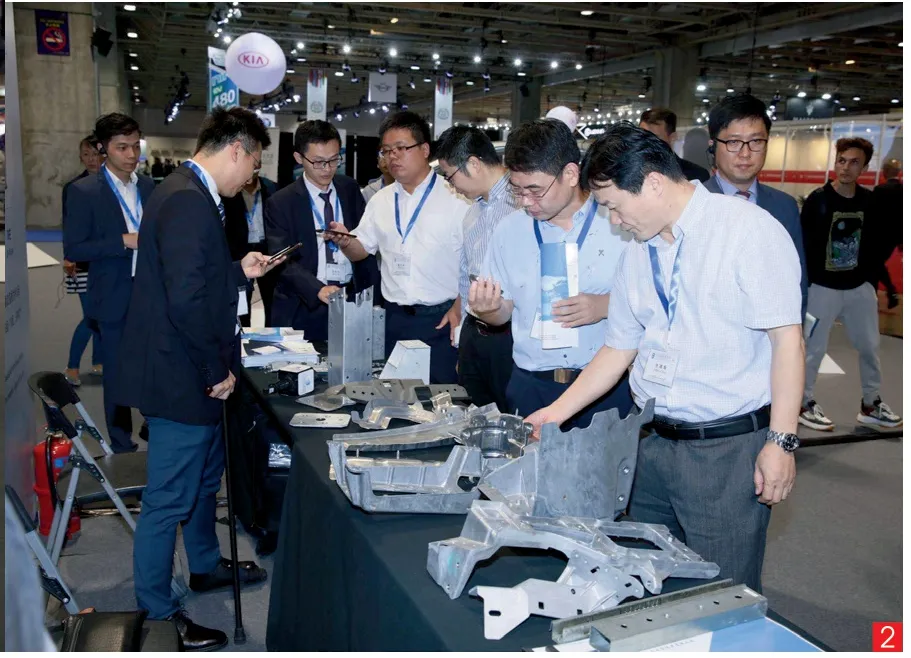

1.在白车身展区,阿必达公司展示了最新产品

1、介绍一下阿必达公司以及产品情况,在中国主要开展什么业务?

阿必达公司(RB&W)制造总部位于加拿大布兰普顿,是一家拥有领先冷成型技术、提供SPAC®自冲铆紧固件产品的生产商之一,成立于1845年,是派克欧哈尔全资子公司,在北美、欧洲和亚洲都有分设机构。自2011年开始,阿必达来到中国,成立了阿必达(上海)冷成型技术有限公司。我们主要供应自冲铆螺母和压铆螺栓,并供应自动化的冲铆模具及设备。在SPAC®自冲铆紧固件技术方面,我们有很强的技术优势,是该领域的领导者。

2.现场互动交流

3.阿必达(上海)冷成型技术有限公司运营总监Danny Cleuren(右)接受专访

2、阿必达公司介绍的自冲铆紧固件在钢材、铝材等材料的零部件中都有应用,这是不是其一大优势?

自冲铆紧固件技术由于不需要焊接,可以适用于几乎所有主流板材,包括钢材、铝合金、镁合金、多层板、铝铸造件、热成型钢板等。自冲铆紧固件的机械强度很高,具有很高的抗扭性能和拉脱性能,我们提供的自冲铆螺母强度经热处理达PC10级强度。同时,普通螺母需要在钣金上预开孔,并在螺栓装入后采用工具旋紧,或者是凸焊在钣金上,再采用工具将螺栓旋入;而我们提供的自冲铆紧固件采用的是在冲压钣金同时直接冲铆的方式,无需预开孔,减少了工艺流程,实现降本增效的目的;另外,这样的连接也使得匹配的螺栓可缩短,螺母也更薄,具有减重优势。

3、请简单介绍一下阿必达公司主要用在汽车车身的哪些零部件上?目前与哪些主机厂有合作?

我们生产的机械连接自冲铆紧固件在车身上的应用是比较广的,在保险杠系统、前纵梁、横梁、门槛梁、门板、悬挂连接、座椅滑轨、座椅骨架、铰链、安全带安装点、散热器支架、仪表盘支架等处都有应用。在白车身中,约有100—300个连接点可以用到自冲铆紧固件。

在市场方面,从区域而言,我们是一家北美的公司,通用、福特、克莱斯勒、特斯拉等美国车企和我们有比较深入的合作;在欧洲,宝马、捷豹路虎等主机厂和我们也有相应的合作;国内方面,诸如欧洲、北美等地区的汽车品牌在国内都有合资厂商,我们也会进行相应的供货;同时,我们也和中国品牌开展了很多合作,比如吉利、北汽、上汽、一汽、东风、蔚来、爱驰、零跑、博郡汽车等;另外,我们也在和威马、恒大新能源等品牌接触,开拓新的合作伙伴。

4、在实现轻量化的同时又能保持高强度,这是连接工艺的一大难点,贵公司有哪些技术优势?

我们的自冲铆紧固件由中碳合金钢材料经过淬火处理后,具有很高的机械强度。同样是PC10级强度的螺母,我们提供的自冲铆螺母和焊接螺母相比,能实现大幅减重,最高减重比例达到50%以上。其次,我们提供的螺母是八角型的,相比传统的六角型螺母可以提供更大面积的承载,保护连接钣金不被压溃,实现更好的咬合效果,提高抗扭性能。另外,我们还可以为客户提供自冲铆设备和模具,以实现产品质量很好的把控,同时又能节省时间和成本。

5、参加此次中国车身大会,有什么感受和收获?

这是阿必达公司第二次参加中国车身大会,通过这样一个技术交流平台,我们可以把诸如自冲铆紧固件这样的先进技术介绍给大家,让更多的主机厂技术主管了解我们的产品技术优势。同时,通过汽车厂商的演讲和展示,我们也能够学习到很多轻量化技术和发展趋势,并针对市场需求做一些前瞻性技术研究。此外,中国车身大会在澳门这样一个开放性很高、独具魅力的城市举办,很适合商务交流,很荣幸参与这样有内容、多元化的交流会。

中国市场仍大有可为——专访华菱安赛乐米塔尔汽车板有限公司首席营销官Jurgen Cobbaut

前不久,由中国汽车技术研究中心有限公司联合多个企业和技术机构共同主办的2019中国车身大会在澳门成功举办。本届车身大会吸引了众多整车及零部件企业、研发机构的代表出席,共同探讨先进车身技术。作为全球领先的轻量化技术解决方案与汽车用钢产品供应商,华菱安赛乐米塔尔汽车板有限公司(VAMA)积极参与本次大会,分享了其最新产品以及解决方案。

VAMA是由安赛乐米塔尔(ArcelorMittal)与中国钢铁制造商华菱(Valin)成立的合资企业,自2014年开始为汽车行业生产钢材,今年正好是其投产5周年。在中国汽车工业转型升级,汽车市场增速放缓的大背景下,VAMA有哪些应对措施?未来有哪些发展趋势?如何技术创新?围绕着这些问题,我们对VAMA首席营销官Jurgen Cobbaut进行了专访。

1、近两年,国内汽车市场出现下滑现象,这对VAMA有影响吗?针对当前的市场,VAMA有哪些创新措施?

的确,过去很多年,汽车行业一直在高速增长,但是从去年开始,汽车产销量出现一定程度的下滑;另外,整个钢铁行业也存在产能过剩的情况。这些情况对于我们这样的钢铁企业而言,确实不是好消息。但大家也要看到,虽然汽车市场的钢材需求有所下降,但一些高附加值产品的需求反而是快速增长的。

在本届车身大会上,我们可以了解到,很多汽车厂商在车身选材方面都在强调节能环保、高安全、轻量化……高性能钢种逐渐成为行业趋势,譬如高强度的热成型钢。而这类钢材反而是VAMA这样一个年轻的企业所擅长的,我们具备很强的技术优势。这几年,VAMA的业务量一直在稳步提升,也在说明中国市场仍大有可为。

为应对国内外严峻的汽车市场,VAMA一直在进行技术创新,不断推出新钢种和解决方案。VAMA以安赛乐米塔尔全球研发中心为依托,积累了大量的经验。以热成型技术为例,VAMA引进安赛乐米塔尔新一代带铝硅涂层的热成型用钢产品Usibor®2000,其抗拉强度最高达到2000兆帕,目前而言是车身用钢强度级别最高的,已在今年实现大规模量产。在研发新产品之外,我们作为一家钢厂,还同步给客户带来了针对产品本身的工艺技术解决方案,为客户在材料的实际生产使用过程中给予全生命周期的技术支持。正是源于在产品和工艺技术方面上的双重保障,在市场上,我们便可以脱颖而出。

2、对于目前使用广泛的热成型钢,VAMA在技术方面处于什么样的地位?

虽然都叫热成型钢,但其实在这个领域,会有很多的钢种以及不同的技术规范。VAMA利用高科技手段转化为市场亟需的优质汽车用钢产品,已逐步确立国内热成型钢种供应的领导地位。新一代热成型先进高强钢Usibor®2000及Ductibor®1000在目前热成型钢市场中均处于顶级水平,进一步为汽车白车身带来大幅减重空间。

对于热成型这样一个比较特殊的加工工艺而言,其核心的工艺参数是至关重要的。在整个加工工艺中,我们拥有一些专利来对我们的经验诀窍进行知识产权保护。产品从钢板做成零部件,要适合最后的机械强度,适合后续的涂装和焊接工艺,如果在加工的工艺窗口或加工过程中出现偏差,最终产品性能会有很大的差别,无法满足主机厂的需求。VAMA依托安赛乐米塔尔强大的技术优势,积累了宝贵的经验,结合一流的生产设备,最终让产品具备了很高的性能。同时,通过激光拼焊技术,我们可以将不同的热成型钢结合,制造成一体成形零件,使得两种材料的性能能够有效互补,可以节约材料成本、优化制造流程,从而减少综合成本。比如一体成型门环、前纵梁、后纵梁等成品零件,就可以用这样互相搭接的方式形成。可以说,从原材料到最终成品零件之间的加工工艺是安赛乐米塔尔在热成型行业技术诀窍最为领先的部分,也是我们与竞争对手相比,具有唯一性的技术优势。

3、车身材料的发展很快,除了钢材外,其余材料也很受追捧,如何看待车身材料的发展趋势?

作为钢材供应商,这其实是经常被人问及的一个问题。车身上面用到的钢材确实受到一些其他材料的冲击,比如铝材、镁合金等。相对而言,钢铁是一种存在时间很长的材料,只是大家一直叫其为“钢铁”,但其性能和20多年前是完全不一样的。钢铁一直在升级换代,从某种意义上说,我们现在给汽车厂商所供应的钢材也可以看作是“新兴材料”,只不过还属于钢铁范畴。作为钢材供应商,面对市场上各种材料的竞争,我们也在不断创新,去突破性能极限。相对于其他材料而言,不能说钢材更好,而是我们可以推荐客户去使用我们提供的钢材后,可以实现很好的性价比,这尤为重要。

很多人说其他材料会压缩钢铁的使用占比,但其实我们作为钢铁供应商,也在对其他材料的市场发起冲击。比如电动车上使用的电池包壳体,其主流材料是铝。对此,我们并没有感到焦虑,而是提出一种创新解决方案——钢制电池包。在这个方案中,其重量和铝制电池包相当,但抗冲击效果更佳,而成本更低——这样一个技术解决方案对于客户而言也很有吸引力。这样一来,钢铁反而成了一新型材料,来替代“传统“的铝材。目前,钢材仍然是车用材料的主流,而钢材本身也还有很大的发展空间。但不管什么材料,对于客户而言,价值是否足够大?性价比是否足够高?这才是最重要的。

4、VAMA作为一个合资企业,如何保障本土化产品的技术水平和产品质量?

的确,在如今激烈的市场竞争中,产品力是关键。如何保证国内所有产品的技术水平和全球其他市场是一样的呢?在VAMA,我们有个职位是CTO(首席技术官),是由安赛乐米塔尔指派的,他的主要任务之一就是保证所有的新产品都是以技术转让的形式,原汁原味地引入到国内。比如之前提到的引入国内的高强钢Usibor®2000及Ductibor®1000,在全球市场都是全新产品,属于第一梯队系列。这样的例子正说明,VAMA同步引进了安赛乐米塔尔的高精尖产品。VAMA采用安赛乐米塔尔领先的技术方案,结合一流的生产设备,顺利生产出符合市场需求的各类钢种。作为安赛乐米塔尔在中国的分支,VAMA将持续不断地把先进技术和解决方案引入到中国。

做车用钢材解决方案的市场开拓者——专访华安钢宝利投资有限公司首席技术官尹庆冬

当前,中国汽车产业进入了关键的转型升级期,逐渐向高质量、高标准的发展之路迈进。与此同时,车身技术发展同样在不断突破和创新,对车身结构强度、轻量化等提出了更高的要求。在这样的背景下,汽车钢材供应商也在谋新求变。有这样一家供应商,它们并不是单纯地提供钢材产品,而是为车企提供轻量化、高安全性的汽车用钢材解决方案,这就是华安钢宝利投资有限公司(GONVVAMA)。

前不久,2019中国车身大会在澳门成功举办,吸引了众多国内外知名汽车品牌以及零部件企业及技术机构进行演讲和技术展示,为车身相关产业链主体间的合作提供了一种创新的交流方式。大会期间,我们对GONVVAMA首席技术官尹庆冬进行了专访,围绕着车身轻量化、发展趋势、市场等问题进行了深入探讨。

1、请您介绍一下GONVVAMA的基本情况?在中国市场主要开展哪些业务?

华安钢宝利投资有限公司(GONVVAMA)是由由华菱安赛乐米塔尔汽车板有限公司(VAMA)与钢宝利(Gonvarri)各自出资50%组成的合资企业。作为多方技术和专业经验的结晶,安赛乐米塔尔通过VAMA与Gonvarri一起,一同向GONVVAMA提供丰富的专业经验,以获取市场竞争优势。GONVVAMA的总部位于江苏省常熟市,并在沈阳、常熟、重庆以及娄底建设有4家工厂,覆盖中国主要的汽车产业集群。

作为汽车用钢下游解决方案供应商,GONVVAMA整合进入VAMA的供应链体系,以统一的渠道面向客户,专注热成型热成形用钢、先进高强钢与超高强度高以及外板的一体成形以及激光拼焊零部件加工服务。在中国,我们和几乎所有主流的合资品牌厂商以及自主品牌厂商都有相应的合作,我们的产品主要是应用在白车身上,包括汽车的前后纵梁、A/B/C柱、中央通道等处。总体而言,我们大部分的业务是用于车身结构的关键安全部件上,对于整车的安全性和轻量化水平有直接影响。

2、此次是GONVVAMA第三次参加中国车身大会,带来了哪些技术展示?

GONVVAMA与VAMA都属于安赛乐米塔尔钢铁集团在中国的合资单位,在此次车身大会上,我们也是一同进行了技术演讲,介绍我们最新的产品和解决方案。我们主要介绍了3个方面的内容:一是展示本土化生产的最新钢种,包括超高强度冷成形钢以及第二代热成型热成形钢;其次,电动车的发展势头十分迅速,对于电池包外壳,主流材料是铝,我们提出了一个更经济化的选择——钢制电池包概念;第三方面,我们针对中国市场发展较热的中大型电动SUV车型,制定了一个完整的白车身解决方案,包括材料、连接和加工工艺等,可以满足中国的碰撞安全标准,同时又能实现最好的轻量化水平以及经济性指标。

3、和其他传统钢材供应商相比,GONVVAMA有哪些优势?

在中国,GONVVAMA拥有两大股东——安赛乐米塔尔以及西班牙钢铁公司Gonvarri(钢宝利)的强大技术支持,通过技术服务转让形式,确保中国客户能与全球其他市场同步享有最新的产品和技术服务。我们的管理团队和技术团队都有两家从欧洲派过来的人员,以确保产品质量。可以说,我们无论是在技术、市场以及管理方面都是和欧洲同步的。另外在中国,我们有母公司对专利产品和技术的独家授权。中国作为全球最大的汽车市场,总公司也是十分重视,会有专门的团队来针对中国市场开发新的方案。这样做以后,我们提供的解决方案和设计思路,总是会领先于竞争对手,这是我们的一大优势。我们的产品应用了全球最先进的技术,同时为满足本地的供应和技术服务,我们会有专门的团队为汽车厂商提供技术支持,在产品开发阶段就会有工程师提前介入,辅助帮助客户进行方案设计、验证等,并解决遇到的一些问题。

4、在产品性能方面,GONVVAMA提供的产品处于什么样的水平?

从竞品的角度来说,实际上我们提供的产品和目前中国市场上的其他类似的产品不太一样。无论是我们提供的材料还是解决方案,对于中国市场而言,都是全新的东西,是市场上所没有的,我们可以说是充当了市场开拓者这样一个角色。

如果说真的要进行比较,我们需要比较的是目前中国市场上所采用的方案和我们带来的新方案。我们和中国汽车厂商有很多合作案例,都可以证明我们所提供的解决方案,在实现轻量化、提升碰撞安全标准的前提下,在成本上基本上持平,甚至会有所降低。例如一体成型门环概念,不同于以往的十个部件,门环只由一个激光拼焊板组成,通过有效的排样和优化可以显著降低材料成本和简化生产流程,利用连续激光焊接及新材料则提高了部件的性能。

5、在您看来,未来车用钢材有哪些发展趋势?GONVVAMA对于未来发展有哪些构想?

就车用钢材而言,肯定会向着更环保、更轻量化、更经济性的方向发展,同时其强度也会越来越高。在实现高强度的同时,怎么能实现很好的延展性,这是未来钢材发展需要解决的问题。在车用钢材未来发展方面,不断进行合金成分以及加工工艺的优化,开发集低密度与高强度性能于一身的钢板是一大趋势。

GONVVAMA有很强的技术优势,我们未来在提升产品性能的同时也会比较注重降低制造成本。同时,我们每年会投入大量的经费用于在生产过程中降低CO2排放。实际上,钢材在制造时CO2排放量远低于其余材料,但我们还是要花大力气来解决这个问题,以实现可持续发展。在产品方案方面,我们提出的一体成型内外双门环于2018年底在国内实现量产,该设计大大提升了汽车的碰撞安全性,降低整车重量以及带来制造和装配工艺的重大精简和变革。我们未来会大力推广这样的技术方案,在更多的车型上应用;另外,我们还有诸如钢制电池包等新的方案,会逐步落实。

6、谈一下参加此次中国车身大会的感受和收获?

中国车身大会是在2017年首次举办,我们也是连续参加了3届,可以说是见证了历史。首届中国车身大会就已经很成功了,随后的两届更是越办越好。从目前全球汽车产业格局来说,中国汽车市场的话语权可以说是越来越大,很多车型在开发时都要考虑到中国市场的需求,甚至有些车型直接在中国本土进行开发。欧洲汽车行业有很多年的技术沉淀,但是其市场上的变化是很慢的;而中国市场则完全不一样,市场变化非常快。在中国举办这样一个聚焦车身技术的会议,显得更有意义。中国车身大会历经3年发展后,越来越成熟,不只是给主机厂之间提供了交流和展示的平台,也给像我们这样的供应商提供了和汽车厂商研发人员面对面交流的机会。很高兴参与这样的技术盛会,受益匪浅。

大数据推动汽车研发——专访上海博奇汽车技术有限公司总经理王吉良

中国车身大会吸引了爱驰、红旗、金康、东南、奥迪、宝马、领克、本田、奔驰等国内外知名整车企业及部分零部件企业进行技术展示和演讲。其中,博奇数据作为一家国际化的科技公司,积极参与本次车身大会,并进行了题为“TESLA Model 3 整体解析&车身轻量化”的技术演讲。大会期间,我们对上海博奇汽车技术有限公司总经理王吉良进行了专访。

1、博奇数据主要开展那些业务?有什么样的优势?

博奇数据主要从事汽车的智能化、新能源、模块化、成本分析等研究,并通过智能数据库系统向全球用户提供解决方案,目前博奇数据拥有4个分支机构,分别在加州、东京、慕尼黑、上海,能够在全球快速的对最新上市车型进行对标分析,拥有最大汽车数据库,包含汽车全生命周期数据。博奇数据构建了AUTODATAS智能数据系统,通过AI+虚拟现实,从性能、成本、材料、结构、供应商体系5个维度提供产品定义、构架开发等解决方案。

2、在您看来,中国品牌车身设计和国外有差距吗?如果有,体现在哪里?

中国自从2000年以来,开始了真正意义上的自主汽车开发,通过中国汽车人的不懈奋斗,培养了大量的工程师,也得益于许多海归汽车人推动建立起来具有国际水平的研发体系,在一些局部的技术方面取得了很大的突破,但在整体上还存在一些差距。就车身开发而言,轻量化设计要在整车层面上考虑,要综合车型定位、整车性能以及整车成本分布等因素,以实现在选材、工艺、成本、性能等方面的平衡。

目前,虽然像领克、WEY等品牌尝试高端化战略,但总体还是以中低端车型居多,定价在10万元以下或10万元左右,在车身开发阶段对于成本控制就更为严格,这也就造成其车身性能有所保留。现在汽车行业发生着突变,未来汽车开发一定是通过大数据的计算来代替传统的经验,通过人工智能AI和VR/AR虚拟现实技术提高开发效率,开发周期大幅度缩短,通过数据驱动创新,快速决策,准确进行产品定义,通过数据计算提供工程方案。中国汽车行业只要坚持自信,努力,前瞻的精神,就一定能取得突破性的发展。

3、未来,博奇数据有那些发展方向?

未来,我们主要在智能化、新能源以及模块化方面扩展业务,迎接挑战。智能化方面,通过对整车电子电气架构与功能逻辑,整车及系统级软件控制策略,智能硬件集成与分布,硬件电路原理,人机界面HMI的展现形式,整车在各种场景中的反馈等操作场景的总结与优化,从多维度推进汽车智能化研究。新能源领域,利用高强度钢、铝合金、碳纤维等多种材料不同的特性解决轻量化过程对各项性能的保证。多种材料的连接配合复杂,通过研究各种车型的结构、设计、制造工艺,得到最适合的产品轻量化技术路线。并结合成本分析,提出轻量化解决方案。模块化方面,通过提高零部件的通用性和平台的兼容性,使汽车各系统总成能够自由组合,来开发出不同级别不同类型的车型,缩短产品开发周期,降低研发和制造成本,提升企业竞争力,例如,MQB、MLB、TNGA等…

4、对于新能源汽车市场,有怎么样的判断?在车身用材方面有什么趋势?

中国新能源汽车产业发展自2009年起步,到2018年销售124.4万辆,连续4年产销量居世界第一,累计推广接近300万辆,占全球市场保有量50%以上,产业规模全球领先。2018年中国新能源产品结构中,纯电动乘用车销量超过60%。纯电动乘用车加商用车总计占据78%,纯电动在中国新能源车占据主流地位。对于电动车而言,电池成本占比比较高;未来,我觉得如果电池性能进一步突破,成本进一步降低,电动车市场还会迎来高速发展。对于新能源汽车,开发全新平台正逐渐成为主流。电动车专用平台设计能在设计初期考虑电池包的位置,使其电池的模块设计达到最优而不用适应老平台的空间,且可与底盘一体化设计降低重心,提升安全性能。各大主机厂均开始设计基于全新平台的电动车设计,比如大众MEB模块化平台、奔驰EVA电动模块化平台、标致CMP纯电+EMP2混动平台、吉利PMA新能源平台等。

新能源汽车用材方面,白车身软钢及传统高强钢用量将逐渐下降,先进高强钢用量将进一步提升,PHS用量仍然维持较高比例。电池包系统引入后,车身轻量化需求进一步增加,铝合金的应用场景会增加。各大主机厂在考虑成本和性能约束的要求下,轻量化用材采用以钢为主,进一步延伸到包括铝、镁等轻质合金,以及纤维增加复合材料等多元材料应用发展的技术路线。在车身合适部位,选择合适材料,这才是设计最合理的车身。

5、谈一下参加此次车身大会的感想和收获?

中国车身大会打造了一个很开放的交流平台,大家以很开放的心态去进行交流,互相探讨,这是很重要的。我们并不是主机厂商或零部件供应商,而是一个第三方机构,受邀来参加这样的会议,就能说明这个会议涉及的面很广,很有生命力。对于一个行业而言,一定是个生态型的,除了产品以外还涉及到背后的数据分析等多个产业链。通过参加本次大会,我们可以倾听每个主机厂商在车身领域的发展现状和趋势,了解它们的诉求以及对于未来发展的一些思考,有很多收获。

自主创新并不是要闭门造车,去屏蔽很多东西,而是要站在一定基础上,这才是有意义的创新。我们进行车辆拆解、统计分析、成本分析、架构研究以及感官评价等,从而建立数据库系统,就是希望为行业发展提供强有力的数据支撑。汽车研发是一个长周期开发的过程,以前的时间跨度是36个月,现在有24个月、28个月这种说法。未来,在开发周期方面一定会有更大的突破。为什么会有这样的变化呢?就是基于新的技术,大数据的挖掘、AI人工智能等都会推动研发周期的缩短,从而快速适应市场需求。就算是很资深的工程师,其积累的经验也是有限的,不能比拟大数据。

目前,中国汽车行业还是缺少数据库建设,特别是汽车研发方面的。传统的咨询方式已经过时,如何把市场、感知、与工程联系起来成为关键。一些厂商在前期决策时,花费了大量的时间去进行调研工作,然后才有最终的决策,这实际上已经不太适合快速发展的汽车市场。在激烈的市场竞争中,优先掌握数据,就能快速把握市场趋势,在竞争中赢得一席之地。