旋转和间隙高度对叶片顶部换热特性的影响

2019-11-25王晓春张洪李娟

王晓春,张洪,李娟

(1.苏州科技大学环境科学与工程学院,江苏苏州215009;2.中国航发商用航空发动机有限责任公司,上海200241)

为提高燃气透平的效率和推力,燃气透平的进口温度不断上升。由于透平转子叶片和端壁之间不可避免会留有空隙,因而高温高压的燃气会从叶片的压力面进入叶顶间隙。Bunker等人[1]详细总结了实验和数值模拟研究进展,指出叶片顶部区域是热负荷最高的区域之一。Kwak等人[2]通过实验发现叶顶区域的换热系数要高于端壁以及叶顶附近吸力面和压力面的换热系数。因此,为了确保透平发动机合理的使用寿命,需要研究旋转叶片顶部高温泄漏流和流固之间的换热特性,进而采取有效的冷却方式,改进旋转叶片顶部结构设计,从而减少泄漏流和降低叶顶热负荷。

由于叶片的高速转动和非常小的叶顶间隙,直接测量叶顶区域的流动换热特性是非常困难的。现有的实验研究中,只有极少部分是在叶片转动、端壁静止的工况(真实工况)下进行的[3-4]。为减小实验成本,绝大多数的实验是在叶片和端壁都处于静止的状态(静止工况)下完成的[5-6]。为了更接近真实工况,部分学者采用相对运动的方式模拟真实工况,即在叶片静止、端壁运动的工况(相对运动工况)下测量[7-8]流动换热特性。因此,研究静止工况和相对运动工况下的流动换热特性与在真实工况下的差异是非常有意义的。

与实验方法相比,数值模拟方法更加经济、高效,而且能获得许多实验无法测量的数据。因此,数值模拟方法在众多领域得到了广泛的应用[9-11]。在先前的研究中,笔者通过实验和数值模拟的方法比较了三种工况在顶部和主流通道区域流场的差异[12]。文章将通过数值模拟方法比较在三种工况下,叶片顶部换热特性的差异,并通过对比流场分析该差异的原因。

1 研究模型及数值计算方法

采用GE-E3叶片为研究对象,结构如图1(a)所示。该叶片弦长为33 mm,高为60 mm,叶片间距为29 mm,设计跨度为59 mm,进出口气流角分别为32°和24°。研究中,对三种运动工况进行了数值模拟,即:叶片转动、端壁静止(真实工况);叶片和端壁都静止(静止工况);叶片静止、端壁运动(相对运动工况)。在真实工况中,叶片和主流域的转速设置为8 450 r·min-1,端壁静止。在相对运动工况中,叶片静止,对端壁设置反向转速8 450 r·min-1。为研究间隙高度对流动换热结果的影响,选取了三种间隙高度,即:0.3、0.75、1.2 mm(分别为叶片高度的1%、2.5%、4%)进行数值模拟。

数值模拟区域如图1(a)所示,包含两个半叶片轮廓和一个完整叶片组成的双通道叶珊模型。对叶片通道进、出口段延长,延伸长度分别2倍和1倍的轴向弦长,即66 mm和33 mm。采用商业软件ANSYS ICEMCFD 12.0进行网格划分。主流通道区域采用六面体网格,叶片及叶顶间隙区域选用O型网格,总网格数为210万,壁面第一层网格的y+值控制在2以内。并通过加密,获得三种网格划分,进而验证了网格无关性。计算通道及顶部间隙处的网格如图1(a)和1(b)所示。

对该研究区域用可压缩雷诺时均的Navier-Stokes(RANS)方程求解。该方程可用张量表示成如下形式

采用商业软件ANSYSCFX 12.0对该方程进行数值计算,该软件计算时采用有限容积法。湍流模型选择现有文献常用且经过实验验证[13-14]的k-ω模型。计算收敛残差设定为10-6。

流体域工质选择理想气体的空气,端壁设置为绝热表面,通道侧壁面设置为周期性边界条件。设置进口总压为224 041 Pa,总温为628 K,出口静压为144 790 Pa。

2 结果及讨论

2.1 间隙高度对叶顶换热系数的影响

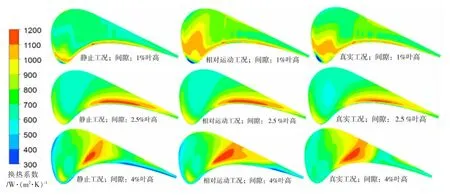

图2展示了在三种间隙高度及三种运动方式下,数值模拟获得的叶顶换热系数分布云图。可以发现,对于三种运动方式下:(1)当间隙高度为叶高的1%时,在叶片顶部靠近滞止端以及压力面的位置是局部高换热区;(2)当间隙高度为叶高的2.5%时,局部高换热区迁移到叶片尾缘靠近压力面位置;(3)当间隙高度增加到叶片高度的4%时,局部高换热区迁移到叶片中部30%轴向弦长附近区域。

为解释换热系数随间隙高度变化的原因,截取了真实工况下叶顶间隙内的流场进行研究。图3展示了叶顶上方,平行叶顶且距离叶顶0.07 mm的特征截面内的流场分布图。可以发现,当间隙高度为叶高的1%时,间隙流在叶顶间隙中的阻力较大,因而在叶顶靠近滞止端的位置有大片的低速区,导致在该区域换热较强;当间隙高度增加到叶高的2.5%时,间隙流受到的阻力减小,靠近滞止端的低速区面积明显减少,因而该区域的换热系数降低。图4显示了在间隙高度为叶高的4%时,30%轴向弦长处顶部间隙的流线图。可以发现,泄漏流对叶顶压力面的冲击减弱,但是穿过间隙时在顶部中间部附着,如图4所示的再附着点。这导致了高温泄漏流在附着壁面的区域,即30%轴向弦长附近,换热系数的增强。

图2 三种间隙高度、三种运动方式下叶顶换热系数分布云图

图3 近叶顶处速度分布图

图4 30%轴向弦长处顶部间隙流线图(间隙为4%叶高)

2.2 运动方式对叶顶换热系数的影响

图2比较了三种实验方式下,数值模拟获得的叶顶换热系数分布云图。可以发现:

(1)与静止工况相比,相对运动工况得到的换热系数云图更接近真实工况。这与之前的研究[11]通过对比不同运动方式的流场得出的结论是一致的。三种运动方式下,流体与固体的相对速度如图5所示。可以发现,真实运动工况下流体与端壁的相对速度为ωr+ν,而静止工况下,这个相对速度为ν。相对速度的不同导致流体在端壁表面位置的边界层厚度以及受到的阻力都不同。这是导致真实工况与静止工况在叶片顶部换热系数不同的主要原因。而相对运动工况就考虑到了流体与固体域(端壁和叶片顶部)相对速度的关系,因而与真实工况的差异较小。

图5 三种运动方式的对比

(2)在间隙高度为叶高的1%,即0.3 mm时,静止工况与真实工况的叶顶换热系数有较为明显的差异。而在间隙高度增加到叶高的2.5%和4%时,叶顶换热系数云图比较接近。这主要是静止工况与真实工况下流体与端壁相对速度的差异引起的。当叶顶间隙很小(0.3 mm)时,流体在端壁表面位置的边界层厚度以及受到的阻力对间隙流主流的影响就比较大。而间隙高度增大后,这种影响就明显变小了。

(3)在三种间隙高度下,相对运动工况与真实工况下的换热结果都比较接近,是一种较好的模拟真实工况的方式。

2.3 静止工况与真实工况流场的差异

图6比较了在叶顶间隙高度为叶高的2.5%时,静止工况与真实工况下,数值模拟获得的叶顶间隙区域速度场分布图。选取了两个特征截面:一个截面在靠近叶顶的位置(距离叶顶0.07 mm);另一个截面在靠近端壁的位置(距离端壁0.03 mm)。两个特征截面均与叶顶平面平行。

分别对比图6(a)和6(c),以及图6(b)和6(d),可以发现,在叶片吸力面附近,真实工况与静止工况的流场差异较大。这主要是由于端壁表面位置的边界层厚度以及受到的阻力差异引起了间隙流的流量的变化,进而改变了间隙涡。最终使吸力面附近的流场发生较大变化。

图6 间隙高度2.5%叶高时叶顶间隙内速度场分布

3 结语

采用数值模拟方法,针对过去文献中出现的三种实验工况,即:叶片旋转、端壁静止的真实工况,叶片静止、端壁运动的相对运动工况,叶片、端壁都静止的静止工况进行了对比研究。研究同时考虑了间隙高度对叶片顶部流动和换热特性的影响。得出以下结论:

(1)随着间隙高度由1%增加到4%叶片高度,叶顶高换热区由滞止端附近向叶片中部区域转移。

(2)在间隙高度较小(叶片高度的1%)时,静止工况得出的叶顶换热系数分布与真实工况有较为明显的差异。而间隙高度较大(叶片高度的2.5%和4%)时,叶顶换热系数分布差异较小。

(3)静止工况与真实工况的区别主要体现在叶顶间隙内,流体与端壁相对速度不同。相对速度不同导致流体在端壁表面边界层厚度及阻力不同,这又引起了间隙流流速差异,进而影响了间隙涡,改变了吸力面附近的流场。

(4)相对运动工况在三种间隙高度下,获得的叶顶换热系数与真实工况均较为接近,是较好的模拟真实工况的方法。