透平动叶叶顶气膜冷却设计方案研究

2022-03-24李月茹赵连会

李月茹,何 磊,赵连会

(上海电气燃气轮机有限公司,上海200240)

为了提升燃气轮机的热效率和输出功率,透平进口温度不断增加。随着来流温度的提高,透平叶片承受的热负荷越来越大。由于叶栅内的流动换热规律和叶片本身的结构特点,动叶叶顶往往是叶片上温度最高的区域。由于存在叶顶间隙和复杂的二次流,叶顶区域的流动和传热设计存在一定难度。如果动叶叶顶冷却设计不佳,就可能造成叶顶区域的涂层过早剥落,严重时可能造成金属基材烧蚀,增加检修服务的成本。因此随着透平进口燃气温度的不断提高,对动叶叶顶展开冷却优化设计研究尤为重要。

透平叶片叶顶区域的流动换热相当复杂,近年来研究人员已获得一些研究成果。Ameri等[1]通过实验和计算相结合的方式研究了第1级透平叶片叶顶传热系数的分布规律。O’Dowd等[2]通过实验手段研究跨声速下直列叶栅中透平叶顶的表面传热系数和绝热壁温。刘亮亮等[3]在低速涡轮实验台上采用萘升华技术对平叶顶和凹槽叶顶的传热系数进行了实验测量,发现采用凹槽结构将影响叶顶泄漏流动,从而改变叶顶局部区域的换热分布。Li等[4]研究了叶顶凹槽内泄漏流的发展规律。张魏等[5]提出在凹槽叶顶离散排布小隔板迷宫,可显著扩大叶顶冷却范围,提高其冷却效率和均匀性。Mhetras等[6]的研究表明,尾缘劈缝能明显提高尾缘附近的冷却效率,凹槽底、凹槽的内壁面和边缘上的冷却效率随着凹槽深度的增加而增加。王维杰等[7]通过实验研究尾切凹槽状涡轮叶片叶顶的表面换热,通过瞬态风洞实验得到无冷却和带冷却孔2种情况下的叶顶传热系数。O’Dowd 等[8]提出一种动叶叶顶重构并设置气膜孔的结构,使用红外测试技术测量叶顶的传热系数及气膜冷却效率。Kwak等[9]通过瞬态液晶技术研究了带气膜冷却的动叶叶顶,发现传热系数和气膜冷却效率随着叶顶间隙的增加而增加。随着吹风比的增加,传热系数降低,气膜冷却效率提高。Yang等[10]在平叶顶和凹槽叶顶上分别进行了气膜孔的排布设计研究。

本文针对透平动叶叶顶结构,基于叶顶区域的流动换热特点,提出3种叶顶气膜冷却设计方案,展开流热耦合分析计算,获得各个气膜设计方案下动叶叶顶区域的冷却换热特性。通过对比各叶顶气膜冷却方案带来的冷却效果,获得最佳的叶顶气膜冷却结构,研究成果可为后续的叶顶的冷却设计提供参考。

1 数值分析

1.1 几何模型

无叶顶气膜孔的原型叶片及叶顶结构模型如图1所示。

图1 原型叶片及叶顶结构

本文提出3种叶顶气膜冷却设计方案,期望通过叶顶区域的冷气射流,达到有效降低叶顶温度的效果,具体结构如图2所示。

(a)方案1

方案1在叶顶凹槽平面的前部设置直径较大的冷气孔,在中弦直至尾缘靠近吸力面内侧的位置开设气膜孔排,在叶顶压力面外侧的中弦至尾缘区设置气膜孔排。

方案2在叶顶压力面外侧全弧长范围设置气膜孔排,考虑冷气叠加效应,从前至后孔间距逐渐增大。考虑分离影响,在叶顶吸力侧前缘至喉口的区域加开气膜孔排,在叶顶凹槽平台内沿中弧线设置带倾斜角度的冷气出流孔。

方案3在叶顶压力面全弧长范围及吸力面前缘至喉口区域布置气膜孔排,在叶顶凹槽平面的前部设置直径较大的冷气孔,在中弦直至尾缘靠近吸力面内侧的区域设置气膜孔排。

1.2 数值计算方法及边界条件

本文采用流热耦合方法进行计算,注重热量交换的动态过程。本文通过流体固体交界面上的热流密度和温度的耦合展开计算,计算结果能准确反映流体域和固体域之间的相互影响。依托交界面、网格面与单元换热面间的插值,传递温度及热流信息。根据工程计算精度要求,选择SSTk-ω湍流模型,开启自动壁面条件,保证壁面与近壁自由流剪切层之间的求解精度。叶片转速设置为3 000 r/min。主流和冷却气体设为具有恒定比热的理想气体。基于燃气轮机运行设计工况下的参数,在CFX软件中给定主流进口总温、总压、气流角、出口静压及冷气进口总温、总压,通过求解质量、动量、能量方程以及雷诺输运方程,计算各冷却设计方案中的温度场,获得叶顶间隙内的流动换热特性。

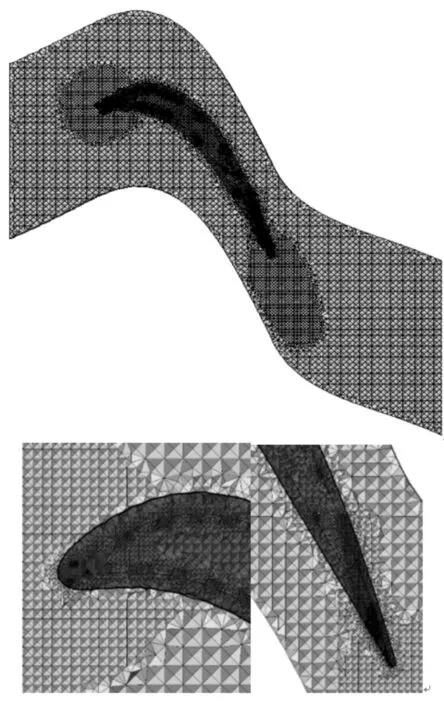

1.3 网格划分

本文的研究对象包含叶顶凹槽、气膜孔等结构复杂的小尺寸几何模型。考虑网格精度及工作量,在ICEM15.0中完成非结构网格的划分工作,计算域包括冷气域、燃气域和固体域。通过局部加密网格以及设置近壁区域的边界层网格,完成网格划分工作。计算网格如图3所示。对生成的网格进行质量检查,网格正交性满足计算要求。生成网格总单元数6 300万,壁面第1层网格的y+值控制在1以内。

图3 计算域网格划分

2 结果与讨论

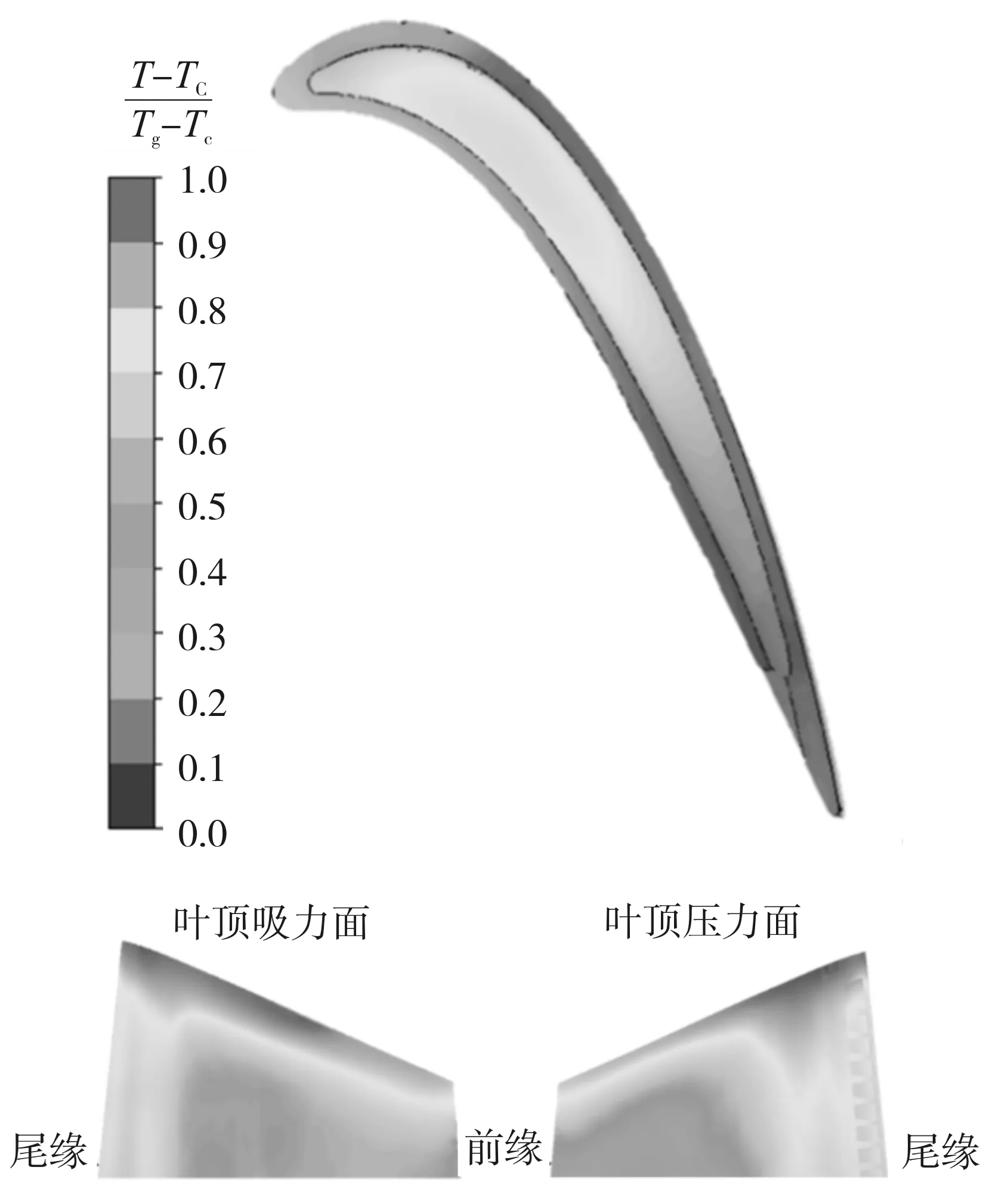

2.1 无叶顶气膜冷却叶片的换热特性

对叶顶进行气膜冷却优化设计前,为获得叶顶区域的流动换热特性,首先对原型叶片展开数值计算,作为冷却优化的基准。无气膜冷却的叶顶表面相对温度如图4所示。由于该结构无局部冷却,因此叶顶附近的温度水平明显高于叶身其他区域的温度水平。其中,由于叶片吸力面燃气流速高,换热强烈,叶顶吸力面中弦区热载荷大,温度更高。此外,由于冷气由叶根进入内冷通道后与壁面存在热交换,且沿程存在气膜出流,使流至尾缘的冷气量降低,温度升高,导致叶顶尾缘也是相对高温的位置。

注:T为壁面温度;Tg为燃气温度;Tc为冷气温度

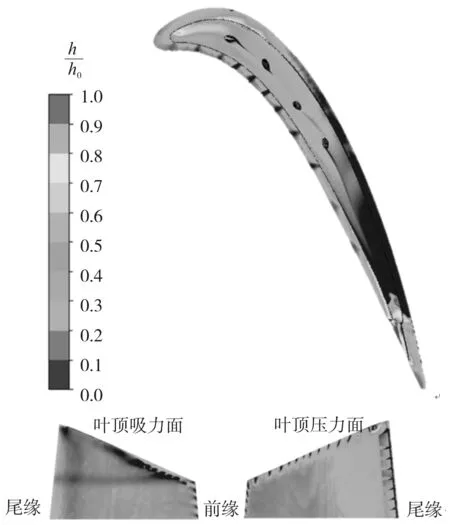

图5为叶顶区域(叶顶凹槽平面、叶顶压力面、叶顶吸力面)的相对传热系数分布。可以看出,在叶顶凹槽内,高传热系数区域位于凹槽前缘、吸力面内表面30%弧长位置,以及凹槽内近吸力面40%弧长至尾缘区域。在叶顶压力面外侧,传热系数较高,从前缘至尾缘呈现逐渐增大的趋势,在叶顶尾缘劈缝处的传热系数达到最大。在叶顶吸力面外侧,传热系数整体水平较低,仅在前缘附近传热系数较高。高传热系数往往对应局部的高温,所以强换热区域是进行气膜冷却设计的理想位置。图6为叶顶凹槽内三维流线图。气流在凹槽内部卷吸、发展并与主流掺混,由叶顶越过,形成泄漏流。该流动特性印证了图5传热系数的规律,剧烈的掺混、卷吸作用使局部区域产生高温和强换热的现象。

图5 原型的叶顶传热系数分布

图6 三维流线

2.2 方案1的叶顶冷却换热特性

基于图4、图5所示的叶顶相对温度和传热系数分布特点,针对高热载荷区,提出叶顶气膜冷却设计方案1,结构如图2所示。图7为方案1的叶顶温度分布云图。对比原型,方案1在叶顶中弦区的冷却效果突出,除前缘及尾缘外,叶顶大部分区域温度降低明显。图8为叶顶传热系数分布云图。可见,随着冷气由凹槽前缘3个冷气孔流出,叶顶凹槽内中弦区被低温气体大面积覆盖,高换热区的面积减少,主要集中在叶顶前缘与尾缘位置。但是,叶顶凹槽前缘孔的冷气出流诱发叶顶泄漏流提前越过,导致叶顶吸力面前缘换热反而提高,使该设计方案下的叶顶温度梯度较大。

图7 方案1的叶顶温度分布

图8 方案1的叶顶传热系数分布

表1为原型及方案1的冷气消耗量,发现方案1带来叶顶冷却效果显著提高的同时,冷气量有所上升。为降低冷气增量,进一步改善叶顶温度分布的均匀性,提出叶顶气膜冷却方案2。

表1 原型及方案1冷气消耗量

2.3 方案2的叶顶冷却换热特性

基于无叶顶冷却结构及方案1的叶顶流动换热特点,方案2首先在叶顶吸力面前缘附近增加气膜孔。考虑叶顶凹槽内冷气分布的均匀性,在凹槽内沿中弧线从前向后设置4个冷气孔,并在叶顶压力面外侧全弧长设置气膜孔。图9为方案2结构中的叶顶三维相对温度分布,该气膜设计下的叶顶前缘及压力面表面温度降低,温度分布更加均匀。但方案2对叶顶吸力面中弦及尾缘这2个区域的冷却保护作用相对较小,壁面温度水平较高。图10为方案2设计下的叶顶相对传热系数分布。对比原型及方案1,可见方案2叶顶凹槽内的传热系数分布更均匀。凹槽内冷气孔的排布设计改善了叶顶出流状态,使方案1中泄漏流提前越过的现象消失了,降低了叶顶吸力面前缘附近的高温。

图9 方案2的叶顶温度分布

图10 方案2的叶顶传热系数分布

表2为原型与方案2设计中的冷气消耗量,可以发现,对比方案1,方案2的冷气增量百分比降低一半。

表2 原型及方案2冷气消耗量

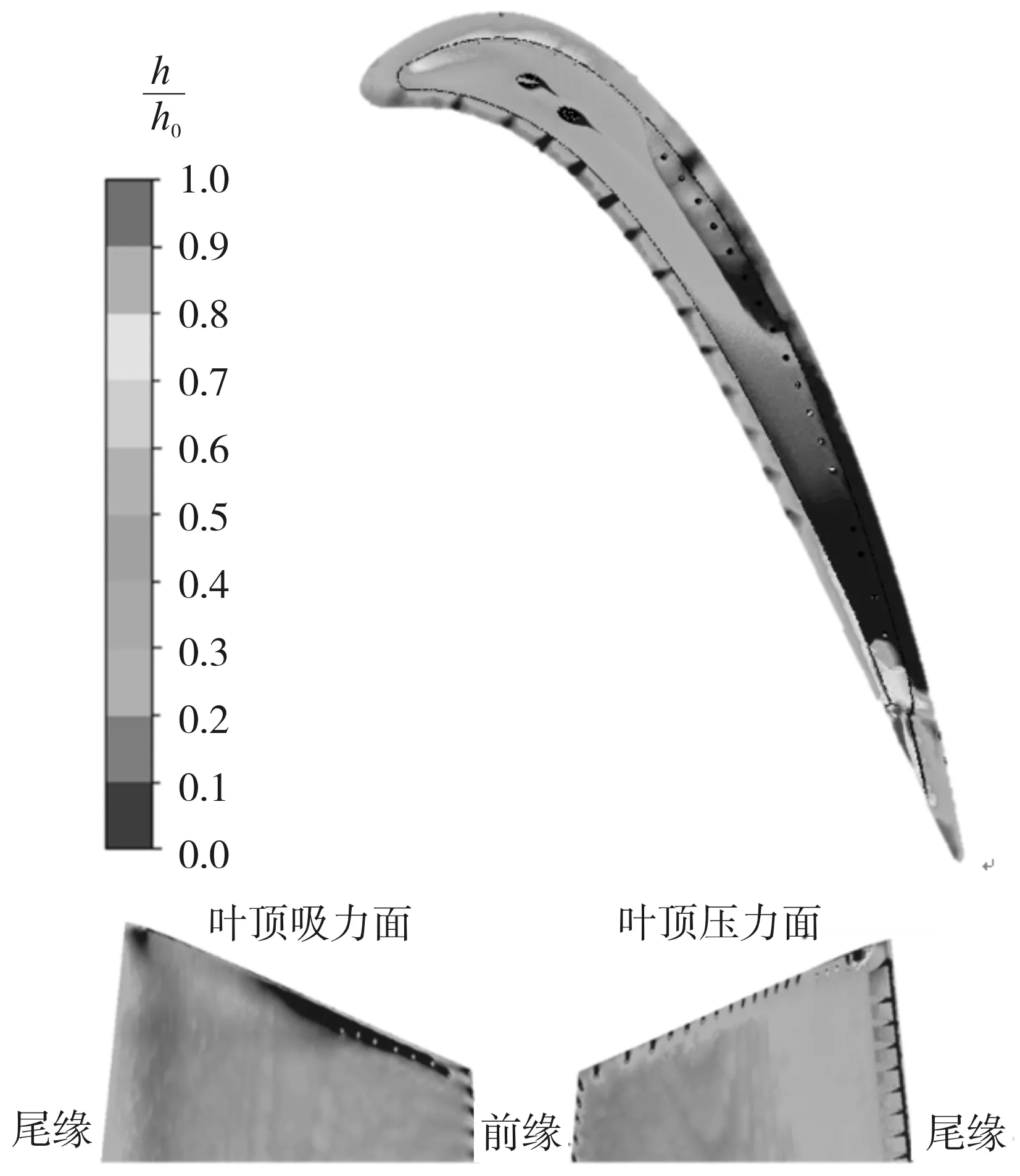

2.4 方案3的叶顶冷却换热特性

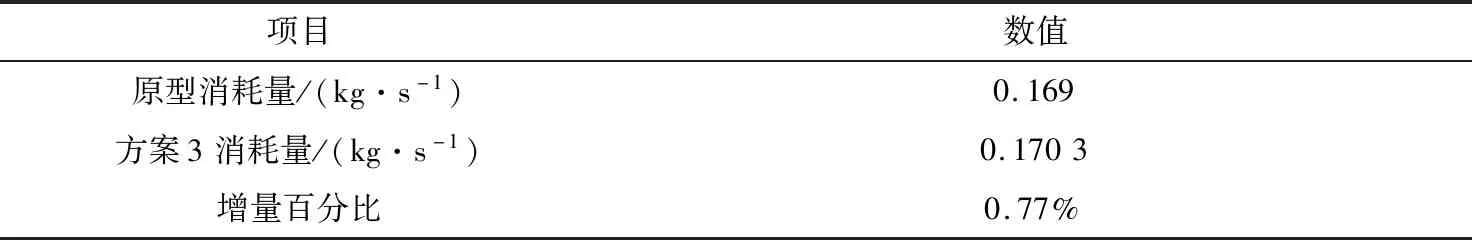

综合上述2种设计思路,对叶顶气膜冷却方案进一步优化,提出叶顶气膜冷却方案3。图11为方案3的叶顶气膜设计下的相对叶顶温度分布,可见在叶顶前缘、压力面、吸力面设置的气膜孔所产生的热沉效应及气膜覆盖效果很好地保护了叶顶前缘,降低了该区域的换热强度。由叶顶凹槽前部的冷气孔喷出的低温射流直接冲击叶顶吸力面内侧高热载荷区,改善了局部高温。而在凹槽内的中弦区域,由于存在气膜孔排设计,加之前部的冷却气流流经此处,形成冷气覆盖,因此叶顶中后部受到了较好的冷却保护作用。图12为方案3设计中的叶顶区域相对传热系数,可见方案3中的叶顶传热系数分布均匀,叶顶承受的热载荷降低。表3为方案3设计所带来的冷气消耗量,可以发现,方案3与方案2的冷气消耗量相同,均比方案1的冷气增量百分比降低一半。

图11 方案3的叶顶温度分布

图12 方案3的叶顶传热系数分布

表3 原型及方案3冷气消耗量

2.5 叶顶气膜冷却方案比较

表4以原型的叶顶平均温度作为基准,将方案1、方案2、方案3的叶顶平均温度与之比较,发现增加叶顶气膜孔设计可大大降低叶顶的温度水平,降温幅度可超过70 K。叶顶温度分布比较情况如图13所示。由图13可发现,对比原模型,方案1叶顶温度在前缘并未下降,吸力面前缘温度略微升高,从20%弧长开始至尾缘温度低于原型,特别是25%至90%弧长,降温幅度超过50 K。将方案2与原型对比可见,前缘区域的降温幅度约100 K,中弦至90%弧长区域的表面降温幅度超过50 K,且冷气增量百分比为方案1冷气增量百分比的一半。方案3结合了方案1、2的设计特点,在冷气消耗量等同于方案2的条件下,前缘、中弦直至90%弧长的区域均有75 K左右的降温程度,降温幅度大,且温度分布均匀。表5列出原型、方案1、方案2、方案3的冷气消耗量,对比原型,各方案的冷气增量百分比均不超过2%。基于叶顶冷却效果、温度分布均匀性、冷气量等综合考虑,方案3为最佳叶顶冷却设计方案。

表4 叶顶平均温度降低值

表5 冷气消耗量比较

图13 叶顶温度分布比较

3 结 论

针对叶顶高温问题,本文首先通过流热耦合方法获得叶顶区域的流动换热特性,针对高热载荷区,提出3种叶顶气膜冷却设计方案,并分析各气膜冷却方案设计下的叶顶冷却效果以及相应的冷气消耗量,得到以下结论:

1)由叶顶相对温度和传热系数分布可见,高热载荷区集中在叶顶凹槽前缘、凹槽中弦靠近吸力面内侧以及叶顶尾缘;

2)在冷气增量百分比不超过1%的情况下,叶顶气膜冷却方案3是最佳设计,叶顶平均降温幅度可达83 K,既保证了叶顶前缘及中弦区的冷却效果,同时其叶顶区域的温度分布也是3种方案中最为均匀的;

3)通过叶顶气膜冷却设计方案的研究,发现仅增加叶顶气膜孔对叶顶尾缘的冷却效果影响较小,后续可结合内部流道的优化设计,进一步改善叶顶的高温情况,使温度分布更加均匀。