一种封胶方法的改进

2019-10-21徐云甫任海龙霍珍一李继东周勇

徐云甫 任海龙 霍珍一 李继东 周勇

摘 要:针对装配过程中涂胶工作存在的手工操作效率低、胶层厚度不均匀、用胶量不受控、胶液使用率低等问题,提出一种基于半自动涂胶机的涂胶方法,设计由气泵、导管和注胶器组成的涂胶机,涂胶效果、胶接强度及涂胶效率较手工操作显著提升,最终通过试验,验证了该方法的有效性和实用性。

关键词:半自动涂胶机;涂胶;角条;螺纹

1引言

机构、结构类航天器产品各连接件、紧固件需采用连接面涂胶保证连接的可靠性,装配工作是航天器产品生产制造过程中的一个重要环节,装配过程中涉及大量的涂胶工作,涂胶质量直接影响产品的胶接性能。

目前,航天器产品装配过程中的涂胶工作主要是手工操作,胶层厚度、涂胶质量的控制对操作人员的技术水平要求较高,不同人员操作,胶层厚度、胶液使用率、胶液溢出量、工作时长等环节指标离散型较大。而这些关键特性不仅影响装配外观,而且影响连接质量进而直接影响装配质量,因此需要严格控制。另一方面,航天器产品装配过程中涉及大量的涂胶和封胶工作,少则几十、多则上千,单纯依赖手工操作,需要耗费较长的工作时间。因此,如何证涂胶质量、稳定性、提高效率是我们需要解决的难题。

针对装配过程中涂胶工作存在的手工操作效率低、胶层厚度不均匀、胶液使用效率低等问题,本文提出一种基于半自动涂胶机的涂胶和封胶方法,利用半自动涂胶机达到装配过程中涂胶工作的高效化和高质量,满足后续大批量紧固件、连接件涂胶工作,确保型号任务的顺利完成。

2 目前涂胶方法及存在问题

在生产任务中,存在大量涂胶工作。以某平台某整星装配为例,共需装配近百个角条和上千个紧固件。其中,角条为铝合金材料,需在角条面均匀的涂胶,如图1(角条面涂胶的照片)所示,涂胶后将角条和整星结构连接。紧固件需在螺纹连接后逐个进行封胶操作以保证连接的可靠性,如图2(紧固件封胶的照片)所示。

目前,角条面的涂胶和紧固件连接的涂胶工作完全依赖操作人员手工操作,主要存在以下几方面的问题:

1)手工涂胶的胶层厚度均匀性差、造成加压后,胶液溢出量不受控;

2)手工涂胶容易造成胶液溢出过多,后续需花费大量时间清理残胶,消耗较多辅料;

3)手工涂胶胶液使用率低;

4)手工涂胶速度慢、效率低,以420胶为例,配一次胶使用时间40分钟,手工涂胶只能涂8根角条;

5)手工涂胶对操作人员技能有一定的要求。

3 涂胶和方法改进方案

3.1 半自动涂胶机

针对上述手工涂胶存在的问题,提出一种基于半自动涂胶机的涂胶方法,利用气压实现胶液的自动填充。半自动涂胶机由气泵、气管、注胶器3个部分组成,如图3所示。

半自动涂胶机的工作原理是:通过气泵产生的气压经过导管的传递作用于注射器中的胶液,胶液在恒定气压的作用下,从注胶器的出胶口连续溢出。

半自动涂胶机有两种工作模式

持续工作模式:启动后持续出胶,适用于面接触零件涂胶

点动工作模式:启动后定量出胶,适用于紧固件、电缆线固定涂胶

3.2 半自动涂胶机不同参数设定对胶层的影响

气泵的气压量、回压强度及出胶口规格等参数共同决定了胶层厚度和均匀性两个关键指标。为了得到不同参数下胶层指标,进行了多组工艺试验:

1)气压量对胶层影响

气压量主要影响胶层的厚度,不同气压量会产生不同的胶层厚度。表1为不同气压量产生的胶层厚度量值。

2)回压强度对胶层均匀度影响

回压反映的是导管内的阻力,间接反映了胶液的溢出状态,图4为不同回压强度下胶层状态。

3)出胶口对胶层影响

注胶器中的胶液在气压的作用下从出胶口连续溢出,因此出胶口的形状和参数直接影响胶层的厚度和均匀性。出胶口过窄会造成出胶不畅,过宽则胶液溢出过量。不同形式出胶口对应的涂胶状态如表2所示。

可見,当出胶口宽度为30mm、缝隙为0.2mm时,角条面的涂胶状态最为理想。当出胶口出胶口直径为Φ1mm,最为适合紧固件连接的涂胶。

3.3改进后的操作流程

使用半自动涂胶机进行角条面涂胶的的操作流程如图5所示,主要步骤如下:

1)将调配好的胶液按照使用量注入到注胶器中;

2)根据要涂胶的角条面宽度尺寸选择合适出胶口,并将出胶口安装在注胶器上;

3)根据工艺要求的胶层厚度调整到合适的气压量;

4)根据胶层均匀状态调整回压强度;

5)确认相关参数调整到位后,对角条面进行涂胶。

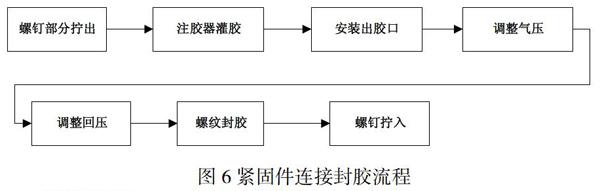

使用半自动涂胶机进行紧固件封胶的操作流程如图6所示,主要步骤如下:

1)将紧固件螺纹部分拧出;

2)将调配好的胶液按照使用量注入到注胶器中;

3)根据要封胶的螺纹规格选择合适出胶口,并将出胶口安装在注胶器上;

4)根据胶层均匀状态调整回压强度;

5)确认相关参数调整到位后,对紧固件螺纹部分进行涂胶;

6)涂胶完毕后,将紧固件重新拧入。

4 效果验证

4.1角条面涂胶验证

以长800mm角条为例,手动涂胶和使用半自动涂胶机的涂胶效果如图7所示,可见,使用半自动涂胶机涂胶后,胶层的均匀性得到显著提升。从涂胶效率来看,手动涂胶耗费时间为5min,使用半自动涂胶机对该角条面进行涂胶,耗时2min,单根角条省时3min,以遥感平台为例,整星封胶累计节约时间5~8小时,胶液消耗减少30%。而且采用扁口形式的出胶口涂胶,可以有效控制胶层厚度,使胶膜厚度均匀,胶液使用效率更高。通过理化试验数据,手工涂胶的拉伸强度为23~35Mpa,使用半自动涂胶机的拉伸强度为25~32Mpa,有效保证了胶层的胶接强度和稳定性。

4.2紧固件连接封胶验证

针对紧固件连接涂胶,传统的涂胶方法为:将紧固件拆下,手工抹胶紧固件螺纹部分,再将紧固件安装回原始位置。现使用半自动点胶机封胶,只需将紧固件螺纹部分旋出,涂胶后重新将紧固件旋入。手动涂胶和使用半自动涂胶机的涂胶效果如图8所示,可见,使用半自动涂胶机涂胶后,胶层的均匀性得到显著提升,用胶量可控。以某平台为例,整星手动封胶耗费时间为2天,使用半自动涂胶机对紧固件进行涂胶,耗时为1.5天,用胶量节约胶30%。

5 结论

针对航天器产品装配过程中涂胶工作存在的手工操作效率低、胶层厚度不均匀、用胶量不受控等问题,本文提出一种基于半自动涂胶机的涂胶方法,通过研究和试验可以得出以下结论:

1)较手工涂胶,使用半自动涂胶机的涂胶方法,胶层均匀性显著提升,厚度得到量化控制,涂胶质量稳定性明显改善;

2)使用半自动涂胶机进行涂胶,单根角条效率提升30%,单个紧固件效率提升30%;减少后续清胶工作量。

3)使用半自动涂胶机进行涂胶减少废胶量,成本节约;

4)对操作人员的技能水平要求低;

5)通过调整气压、出胶口等参数,可以调整胶层厚度、宽度等关键特性,以适应不同规格的角条、螺纹,或其他结构形式的涂胶对象。

目前该涂胶方法已应用到多个型号整星结构及太阳翼产品的装配中,具有很强的适用性和实用性。该解决方案不仅可应用于角条涂胶和螺纹封胶,通过调整参数和出胶口规格,可扩展应用于其他结构形式产品的涂胶。使用半自动涂胶机能够大大降低操作者的工作强度,提升胶接强度,对提高操作效率,增强装配可靠性、稳定性方面起到非常重要作用。依托现有成熟工艺技术和工艺方法改进,使装配过程简便、快捷、高效,满足后续批量化研制需求,适应了航天产业的快速发展需要。