基于伺服驱动的钉孔稳定涂胶方法研究*

2020-09-06章易镰范云飞

章易镰,范云飞

(1.上海拓璞数控科技股份有限公司,上海 201108;2.上海交通大学机械与动力工程学院,上海 200240)

为保证飞机壁板气密性要求,壁板紧固件通常采用湿安装工艺,即在紧固件钉孔涂胶,从而实现连接点的密封[1-3]。而目前手工紧固件湿安装多以手工涂胶为主,随着航空密封连接技术的大面积推广应用,手工涂胶劳动效率低、劳动力密集、涂胶质量不稳定的问题越来越突出,尤其在某些要求严格的场合,手工涂胶几乎无法达到要求的质量[4-6]。手工涂胶工艺存在涂胶不均匀、零件表面溢胶、一致性差等问题,不仅一次性合格率低、需要返工,而且后期还存在溢胶清理成本[7]。另外,手工涂胶存在职业危害风险,工人不宜长期作业。针对上述存在的问题,采用自动化涂胶可以高效、高质量完成涂胶作业,且改善了工人作业环境[8-9]。在国内外飞机制造业中,在自动钻铆装备上已应用自动涂胶工艺,然而自动涂胶多采用气动涂胶,无法精密稳定控制涂胶剂量。以美国的Gemcor公司和Electroimpact公司为例,其在研制的自动钻铆机中普遍采用气动的涂胶系统[10-11],由于气压控制的不稳定性和密封胶随时间变化而产生的黏度变化,其自动涂胶的一致性较差,需要用户设置时间函数曲线或经常调整涂胶参数以满足使用要求。

综上所述,在航空钻铆装配中,急需开发一种自动化精密涂胶系统来满足飞机钻铆装配质量的稳定性需求[12]。本文通过伺服电机和伺服电缸组成的伺服直线运动系统进行挤胶,伺服控制器能够实时监控密封胶挤出量,这种自动化涂胶方式能够实现稳定、连续涂胶。

1 伺服涂胶系统设计及试验平台搭建

1.1 系统

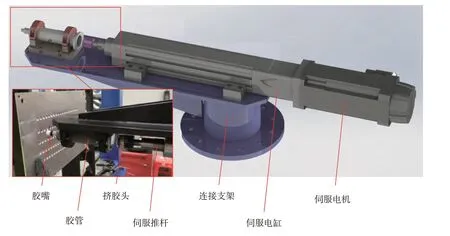

伺服涂胶系统由6 自由度工业机器人、伺服涂胶末端执行器和控制系统等组成,如图1所示。其中伺服涂胶末端执行器由伺服直线运动系统(伺服电机和伺服电缸)和出胶装置(伺服推杆、挤胶头、胶管和胶嘴)两部分组成,如图2所示。控制系统通过伺服电机的编码器读数实时判断挤胶头位置并精确控制挤胶头位移,从而精确控制出胶量。工作流程如下:

图1 涂胶试验平台Fig.1 Sealant applying experiment platform

(1)机器人将末端执行器送至钉孔位置。

(2)按照上位机设定的参数,伺服电机驱动伺服电缸执行精确的位移运动,通过挤胶头将密封胶从胶管中挤出设定体积。

(3)机器人带动末端执行器远离工件,完成一次钉孔涂胶。

1.2 末端设计计算

设计涂胶胶筒规格为30CC,内径为22.5mm,规划单次最小出胶量为0.004mL(挤胶头进给量为0.01mm时出胶量达到0.00397mL)。

伺服涂胶的挤出力应大于气动涂胶挤压力,原气动挤胶压力为0.6MPa时,内径22.5mm 胶筒的对应挤压力为238N,考虑安全系数1.5,设定挤出力需大于357N,即伺服推杆的设计推力。

选用的伺服电缸为FTP 品牌E53系列,丝杆导程P=10mm,传动效率η=0.85;推力输出为F=357N时的电机输入扭矩应达到0.67N·m,计算如下:

综上所述,由于氧化石墨烯具有电子迁移率高、比表面积大、表面含氧官能团丰富等优异特质,使复合材料在有机染料的吸附光催化降解领域表现出非常优异的性能。

选用西门子1FK7032-2AK71-1RH0伺服电机,其额定输出扭矩0.8N·m>0.67N·m,选型满足要求。此时,伺服电缸的额定推力为427N,可以达到357N的挤出力,满足设计使用要求。

1.3 上位机软件开发

图2 伺服涂胶末端执行器Fig.2 Servo sealant applying actuator

开发了用于系统操作的上位机软件,界面如图3所示,包含了伺服涂胶系统用户登录界面、伺服涂胶显示界面(包括状态、涂胶量、当前位置、速度、位移量)和伺服涂胶设置界面(包括目标涂胶量、速度)。

1.4 用于试验对比的传统气动涂胶系统

传统气动涂胶系统采用精密剂量控制器对胶管进气量进行精密控制,设备主要包括剂量控制器、气管、涂胶胶管、胶管活塞等,如图4所示,控制系统将设定的进气量换算成信号通断时间以触发剂量控制器充气并推动胶管活塞,从而实现气动涂胶。传统气动涂胶系统无法精密控制出胶量,主要原因在于气动涂胶系统通过气压驱动活塞实现挤胶,气压恒定的情况下,密封胶的挤出量受密封胶黏度的变化而变化,而密封胶在固化过程中黏度逐渐增大、出胶量逐渐减小,导致涂胶过程不稳定。

2 工艺试验设计

图3 上位机界面Fig.3 Host interface

图4 气动涂胶装置Fig.4 Pneumatic sealant applying device

在飞机装配工艺中,对钉孔涂胶的质量要求为紧固件安装完成后,钉头周边应有连续的密封胶挤出[13]。为达到目标,需要严格控制涂胶量和涂胶的均匀性。在涂胶量的控制上,若涂胶量过少,则紧固件和钉孔间无法形成有效的密封层,产品的气密性无法保证;若涂胶量过多,则紧固件安装完成后将有大量密封胶挤出,影响自动钻铆效果和增加人工清理成本。本文提出的伺服涂胶方法相比传统的气动涂胶方法在涂胶量控制上有着明显优势,而在涂胶的均匀性控制上,可通过优化胶嘴设计改善密封胶沿钉孔周向流出的一致性来实现,并非伺服涂胶特有的优势。因此,本文的工艺试验主要用于验证涂胶量的稳定性,并分别定量分析伺服涂胶和气动涂胶在混胶24h 内的涂胶效果。由于钉孔涂胶量难以直接测量,因此,分别在平板试件上进行多次涂胶,称重记录每次涂胶后的试件质量变化。规划工艺试验分为4个部分:混胶0h伺服涂胶的涂胶情况、混胶24h伺服涂胶的涂胶情况、混胶0h 气动涂胶的涂胶情况、混胶24h 气动涂胶的涂胶情况;并定性分析伺服涂胶的钉孔涂胶效果。

2.1 试验条件

涂胶设备为图1中的伺服涂胶系统和图4中的气动涂胶装置。密封胶采用PPG的双组份密封胶,其中A组分为PS870C336654SK,B组分为PS870C336。

为了定量分析涂胶效果,采用厚度为2mm的平板试件,验证平板状态下伺服涂胶、气动涂胶的每次涂胶量,如图5所示。

在涂胶前和每次涂胶后,采用精度为0.01g的电子秤对试件整体进行称量,通过质量变化反映每次涂胶量,如图6所示。

图5 平板试件Fig.5 Test piece

图6 精密电子秤Fig.6 High-precision electronic balance

2.2 试验方法

利用工装夹持平板试件,在平板试件上模拟实际产品钉孔涂胶,在混胶0h和混胶24h 多次涂胶,验证伺服涂胶、气动涂胶下的涂胶量稳定性,如图1所示,具体步骤如下:

(1)对双组份密封胶进行混胶后,即刻(即混胶后0h)将密封胶分别装入伺服涂胶和气动涂胶胶管中。

(2)称量并记录平板试件质量,然后固定于工装上。

(3)针对伺服涂胶试验,设置每次涂胶推杆均移动固定位移增量,且每次涂胶后,拆下试件,称量并记录试件总重,一共涂胶7次。

(4)针对气动涂胶试验,设置气压为0.5MPa,每次涂胶保持通气固定时间,且每次涂胶后,拆下试件,称量并记录试件总重,一共涂胶7次。

(5)第2天同一时刻(即混胶后24h),重复步骤2~4,完成试验。

3 试验分析

3.1 混胶0h涂胶试验对比

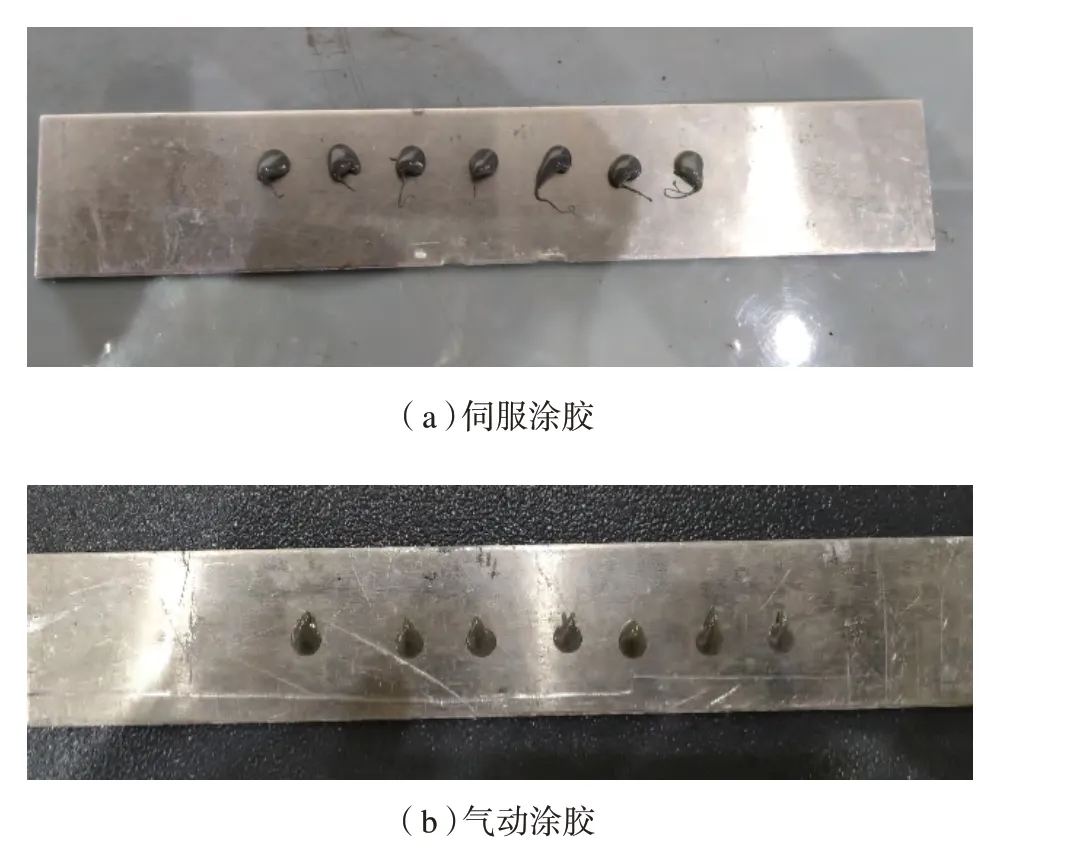

图7为混胶0h伺服涂胶、气动涂胶的试验效果。通过图7(a)可以观察到,伺服涂胶的每次出胶量基本相同,涂胶一致性好;图7(b)中,气动涂胶的每次出胶量存在波动,稳定性较差。

图8为混胶0h伺服涂胶和气动涂胶累计涂胶与单次涂胶情况对比。从图8(a)可以看出,伺服涂胶的胶量分布曲线线性度好,涂胶质量稳定、一致,而气动涂胶的胶量分布曲线线性度较差,涂胶质量稳定性不佳。由图8(b)可见,伺服涂胶的单次涂胶量波动较小,一致性好,而气动涂胶的单次涂胶量波动较大,一致性较差。

图7 混胶0h伺服涂胶和气动涂胶试验效果Fig.7 Experimental results of servo and pneumatic sealant application at 0h

3.2 混胶24h涂胶试验对比

图8 混胶0h伺服涂胶和气动涂胶累计与单次涂胶情况对比Fig.8 Comparison of cumulative and single-time sealant application between servo control and pneumatic control at 0h

图9 混胶24h伺服涂胶和气动涂胶试验效果Fig.9 Experimental results of servo and pneumatic sealant application after 24h

图9为混胶24h伺服涂胶、气动涂胶的试验效果,通过图9(a)可以发现,伺服涂胶的每次出胶量基本相同,涂胶质量一致性好;而图9(b)中气动涂胶的每次出胶量波动较大,稳定性较差。

图10为混胶24h伺服涂胶和气动涂胶累计涂胶与单次涂胶情况对比。由图10(a)可见,伺服涂胶的胶量分布曲线仍然具备很好的线性度,涂胶质量稳定、一致,而气动涂胶的胶量分布曲线线性度较差且较0h 更差,稳定性不佳。由图10(b)可见,伺服涂胶的单次涂胶量波动较小,而气动涂胶的单次涂胶量波动较大,一致性较伺服涂胶差。

3.3 混胶0h与24h涂胶情况对比

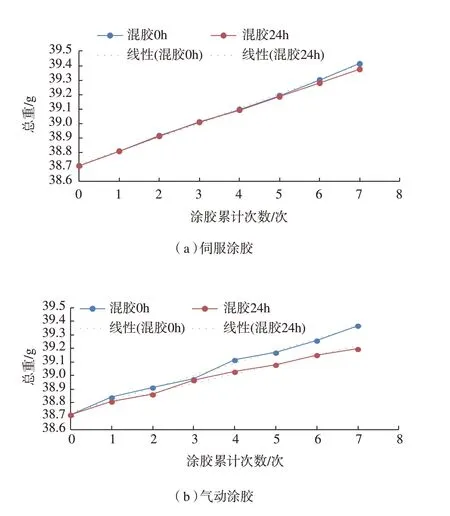

对伺服涂胶在混胶0h和混胶24h的涂胶情况进行对比,由图11(a)可以看出,其曲线基本重合,表明伺服涂胶的涂胶胶量受时间的影响小,涂胶稳定。对气动涂胶在混胶0h和混胶24h的涂胶情况进行对比,如图11(b)所示,可以看出,气动涂胶在混胶24h时的涂胶量较混胶0h时的涂胶量明显减少,受时间影响大。

上述差异的主要原因是:随着时间的推移,在混胶24h后,密封胶的流动性会变差、黏性增大,相应的出胶阻力增大,使得气动涂胶在相同气压和时间等参数下涂胶胶量减少。而伺服涂胶由于采用位移控制,即保证从胶管挤出的密封胶体积恒定,因此,当密封胶流动性、黏度等特性发生变化时,最终的涂胶胶量依旧保持稳定。

图10 混胶24h伺服涂胶和气动涂胶累计与单次涂胶情况对比Fig.10 Comparison of cumulative and single-time sealant application between servo control and pneumatic control after 24h

3.4 典型产品试件钉孔涂胶试验

选取某典型产品试件,整个过程全部采用程序控制自动涂胶,工业机器人带动末端执行器按程序自动依次定位到钉孔窝口,自动完成涂胶。试验结果表明,钉孔窝口涂胶剂量均匀、填充稳定,能够满足航空紧固件湿安装要求,如图12所示。

4 结论

本文对伺服涂胶系统进行了方案设计和试验对比分析,主要工作成果包含以下方面:

(1)提出伺服精密涂胶方法并设计制造了伺服驱动涂胶末端执行器,形成了精密伺服涂胶系统。

(2)对伺服驱动的涂胶末端执行器进行了设计选型计算。试验发现,设计选型和配置满足自动涂胶需求,可以实现快速、稳定、安全的涂胶作业。

(3)开发了涂胶系统上位机软件,用于显示涂胶状态、已涂胶量、推杆当前位置、速度和位移量,并提供目标涂胶量和推杆速度设置功能。

图11 伺服涂胶和气动涂胶混胶0h与混胶24h涂胶情况对比Fig.11 Comparison of servo and pneumatic sealant application at 0h and after 24h

图12 钉孔伺服涂胶效果图Fig.12 Servo sealant application for fastener holes

(4)与气动涂胶系统进行对比试验,试验证明,相对于气动涂胶,伺服涂胶方法能够持续稳定涂胶且受密封胶随时间固化的影响较小。

(5)采用伺服涂胶系统对钉孔窝口进行自动涂胶,试验证明,基于伺服驱动的钉孔稳定涂胶方法能保证窝口涂胶剂量均匀、填充稳定,满足航空紧固件湿安装要求。