过程优化提高解脂亚洛酵母积累α-酮戊二酸

2019-10-12曾伟主雷庆子周景文

曾伟主,雷庆子,周景文*

(1.江南大学 工业生物技术教育部重点实验室,江苏 无锡 214122;2.江南大学 生物工程学院,江苏 无锡 214122)

α-酮戊二酸(α-ketoglutaric acid,α-KG)是一种重要的短链二元羧酸,在动物、微生物以及人体代谢过程中都具有重大的生理作用,是三羧酸循环、氨基酸代谢和蛋白质代谢中的一个非常重要的中间代谢产物[1]。此外,α-KG还参与了氮的吸收、代谢和贮藏,不仅充当一些氨基酸的前体来源,还是谷氨酸和谷氨酰胺的氮转运体[2],起到连接碳代谢和氮代谢两大代谢的桥梁作用。除了在细胞代谢方面的重要性,α-KG在化学合成、医药临床、化妆护理、食品保健、动物饲料等领域都有广泛应用,例如临床上α-KG被用于减少尿毒症,刺激伤口愈合,控制血脂水平,治疗慢性肾功能不全血液透析患者[3];食品方面,α-KG可用作香肠的添加剂,提高食品的风味,作为饮食补充耐力[4]。α-KG的合成方法主要为化学合成法、酶转化法、微生物发酵法三类。目前化学合成法虽然是工业化生产α-KG的主力,但也存在许多方面的不足,比如使用过程中可能会产生危险化学物质(氰化物)和有毒废液、需要使用含铜催化剂、严重腐蚀设备、甘氨酸及其他有机酸等副产物的积累[2,5-6]。酶转化法具有环保以及高底物转化率的优点,但是生产成本比较高,因此通过酶转化法来大规模工业化生产α-KG存在着巨大的阻力[7-9]。Yarrowialipolytica被认定为是一种非致病性的酵母[10],具有过量积累α-KG并能将其分泌到细胞外的能力,越来越受到国内外研究者的关注[11]。近几十年来,国内外研究者在利用微生物发酵法积累α-KG方面做了许多的研究工作[12-16],发酵机理越来越明晰,碳源经过糖酵解途径生成丙酮酸(Pyruvate,PYR),PYR进入三羧酸循环生成α-KG,因此,利用微生物发酵生产α-KG是一个非常有竞争力的选择。但是目前Y.lipolytica生产α-KG由于存在产量和底物转化率低、生产周期长等问题,仍未大规模进行工业化生产。前期在实验室3 L罐中发酵生产α-KG时发现,当转速较低时,易导致菌体生长过慢,酮酸积累量低和生产周期长等问题,适当提高转速后,菌株可迅速利用底物积累较高产量的酮酸。本研究在50 L发酵罐中通过发酵过程参数的优化提高了α-KG产量和底物转化率,为发酵法生产α-KG的工业化提供一定参考。

1 材料与方法

1.1 材料

1.1.1 菌株YarrowialipolyticaWSH-Z06 C3,为硫胺素缺陷型菌株,由本研究室诱变选育获得[17]。

1.1.2 培养基(g/L)种子培养基:葡萄糖20,大豆蛋白胨10,KH2PO41,MgSO4·7 H2O 0.5;发酵培养基:甘油100,(NH4)2SO43,KH2PO43,MgSO4·7 H2O 1.2,NaCl 0.5,乙酸钠 6,K2HPO40.1,CaCO310,硫胺素6×10-7(过滤除菌)。

1.1.3 仪器与设备 50 L发酵罐(BLBIO-50SJ,上海百仑公司),恒温培养箱(ZYZQ-VAF,上海医疗器械研究所),高速离心机(Eppendorf 5418,德国Eppendorf 公司),紫外-可见光分光光度计(UV-2450,日本Shimadzu公司),高效液相色谱仪(Agilent 1260,美国Agilent公司),高压灭菌锅(G154DWS,无锡医疗器械厂)。

1.2 方法

1.2.1 培养方法 ①菌株活化:从-80 ℃保存的甘油管里蘸取一定量的菌,在平板上划线培养48 h。用接种环挑取单菌落于液体种子培养基中培养18 h后,用接种环将液体活化好的菌种划线于茄形瓶培养基中,28 ℃培养24 h。②一级种子液培养:用接种环挑取一环茄形瓶中活化好的菌株于液体培养基中,28 ℃、200 r/min培养16~18 h。③二级种子培养:将培养好的一级种子液按0.25%体积分数接种至种子罐中,其中装液量70%,搅拌转速300 r/min,通气量0.8 m3/(m3·min),罐压0.05 MPa。④发酵培养:将液体培养好的种子液按接种量10%体积分数接种于灭好菌的发酵罐中,其中罐压设定为0.035 MPa,装液量设定为70%,培养温度设定为28 ℃,通气量0.8 m3/(m3·min),pH自然下降至3.0后恒定控制在(3.0±0.2),其他条件根据优化策略进行调整。

1.2.2 细胞干重测定 用2 mol/L的盐酸或水稀释至一定浓度后在波长570 nm处用紫外分光光度计进行测定,即OD570。细胞干重(DCW)换算公式:OD570∶DCW (g/L)= 1∶0.223[18]。

1.2.3 高效液相色谱(HPLC)法测定 α-KG、甘油及PYR α-KG、甘油以及PYR均可以通过HPLC进行测定。液相色谱条件:流动相,5 mmol/L稀硫酸;流速:0.6 mL/min;色谱柱柱温:40 ℃;紫外检测器波长:210 nm;示差折光检测器温度:35 ℃;进样量:10 μL[24]。色谱柱型号及规格为Aminex HPX-87H 300 mm×7.8 mm。其中,示差折光检测器用于检测甘油(Glycerol);紫外检测器用于检测α-KG和PYR。

2 结果与分析

2.1 转速对Y.lipolytica积累α-KG的影响

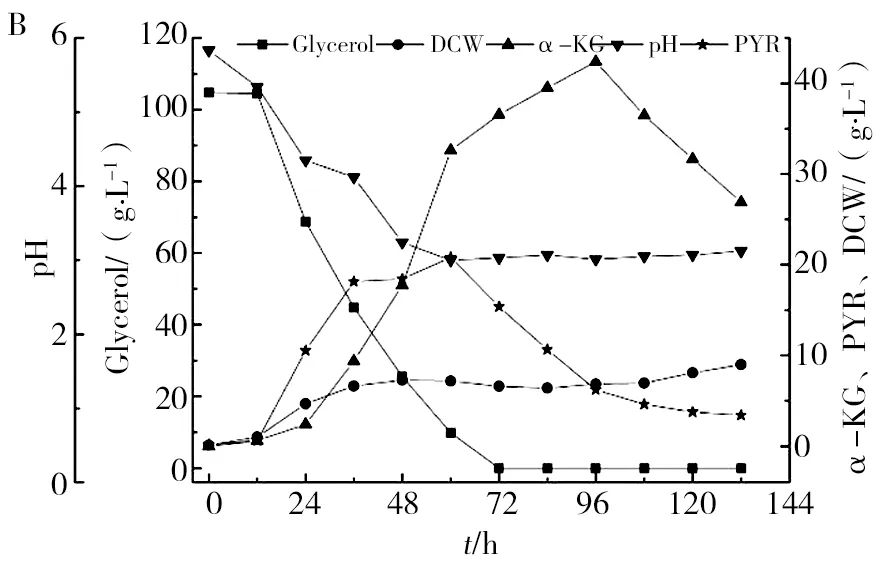

基于实验室前期的研究结果,在50 L发酵中比较了200 r/min和300 r/min对α-KG积累的影响。设置装液量为35 L,碳酸钙质量浓度为10 g/L,通风比0.8 m3/(m3·min),罐压0.035 MPa,pH自然下降到3后恒定控制在(3.0±0.2)。实验结果如图1所示。

当控制转速为200 r/min 时(图1A),在前36 h内,菌株快速生长,有机酸迅速积累,其中PYR的积累速度大于α-KG;在48 h时pH降至3.0,PYR达到最高值7.5 g/L。当通风比降低一半后PYR的量逐渐降低,并维持在3 g/L左右;32 h后,α-KG以5 g/(L·h)的速度增加,发酵144 h,α-KG产量为39.62 g/L,PYR为3.08 g/L,甘油剩余5.54 g/L。当控制转速为300 r/min 时(图1B),PYR积累速度大为提高,在24 h时pH降至3.0;发酵144 h,α-KG的最终产量为32.4 g/L,PYR为19.66 g/L。提高转速使得α-KG的产量有所降低,但PYR和α-KG的总产量却明显提高,为增加α-KG的积累只需进一步调控PYR转化为α-KG。转速为200 r/min时甘油的消耗速度低于300 r/min时甘油的消耗速度,不利于后期补料。继续提高转速可能不利于α-KG的积累,因此,选取转速300 r/min进行后续的优化实验。

图1 50 L发酵罐中不同转速对α-KG积累的影响Fig.1 Effect of different rotate speeds on accumulating α-KG in 50 L fermentorA:CaCO3 10 g/L,200 r/min;B:CaCO3 10 g/L,300 r/min

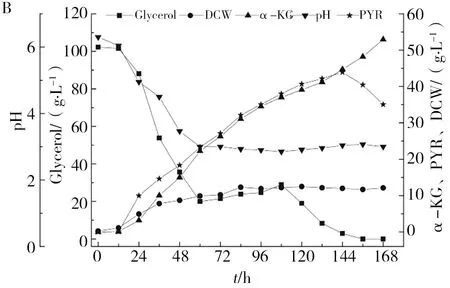

2.2 碳酸钙浓度对Y.lipolytica积累Yα-KG的影响

添加碳酸钙作为一种常见的pH调控手段,能够影响微生物的外在酸碱环境,进而影响微生物的生长。碳酸钙中的Ca2+能够提高PYR羧化酶的活性,CO32-则有可能作为PYR羧化反应的底物[19],从而促进PYR进入三羧酸循环进一步代谢生成α-KG。由于之前添加的碳酸钙质量浓度只有10 g/L,不足以缓冲发酵液酸化。发酵液pH过早迅速降低,可能会对Y.lipolytica的生长造成不利影响,从而影响α-KG的积累。因此,进一步考察了提高碳酸钙质量浓度到20 g/L对α-KG积累的影响。设置转速300 r/min,通风比0.8 m3/(m3·min),罐压0.035 MPa,pH自然下降至3.0后恒定控制在(3.0±0.2)。实验结果如图2所示。

对比10 g/L和20 g/L碳酸钙浓度(分别如图1B和图2)的发酵结果发现,不同碳酸钙浓度时酮酸积累的趋势存在显著差异。碳酸钙质量浓度为20 g/L时,前期α-KG积累速度明显加快,PYR在60 h达到最大值后开始降低,α-KG在108 h时达到最高值38.55 g/L。与碳酸钙质量浓度为10 g/L条件相比,pH降低到3.0的时间延迟了24 h,但是达到最高值的时间却提前了32 h。推测过早的pH降低可能会影响菌体的活性。因此,综合产量和生产效率两方面考虑,碳酸钙添加量为20 g/L更有利于后续工业化生产。

图2 50 L发酵罐中20 g/L碳酸钙质量浓度对α-KG积累的影响Fig.2 Effect 20 g/L CaCO3 on accumulating α-KG in 50 L fermentor

2.3 溶氧对Y.lipolytica积累α-KG的影响

Y.lipolytica是一种二态性酵母,为单细胞状态或者菌丝状态。溶氧、pH、氮源等因素是影响其二态性转换的重要因素[20-21]。实验所用的Y.lipolyticaWSH-Z06 C3是一种好氧菌株。氧是影响微生物生理代谢的一个重要因素,溶氧可能会在很大程度上影响细胞的生长分化、代谢反应、底物消耗与产物积累。在碳酸钙20 g/L,300 r/min条件下发现,发酵过程中溶氧反弹后稳定在70%左右,此条件下PYR的积累量仍然比较高,可能溶氧较高影响了PYR进入三羧酸循环。因此,对50 L罐中的溶氧水平进行分析,将溶氧反弹后分别控制在60%和50%,考察溶氧对α-KG积累的影响。结果如图3所示。

对比图2和图3发现,在溶氧为70%左右时,甘油96 h才消耗完全,溶氧水平控制在60%和50%时(图3A和3B),甘油在72 h时消耗完全,比控制在70%时提前了24 h。溶氧控制在60%时,PYR最高积累量为27.32 g/L,略高于溶氧控制在70%和50%。当甘油消耗完全后,菌体消耗PYR的速度与控制溶氧水平呈负相关,控制溶氧在50%时α-KG生成速度明显比60%和70%时快,在96 h时α-KG达到最大值42.39 g/L。

图3 50 L发酵罐中溶氧对α-KG积累的影响Fig.3 Effect of different dissolved oxygen on accumulating α-KG in 50 L fermentorA:溶氧 (60%±2%);B:溶氧 (50%±2%) A:dissolved oxygen (60%±2%);B:dissolved oxygen (50%±2%)

2.4 补料方式对Y.lipolytica积累α-KG的影响

前期甘油质量浓度均为100 g/L。如果在同样的发酵周期内能够更多地消耗底物,使得α-KG的积累量能够最大限度地提高,显然能够提高生产效率和经济效益。因此,考察了以下三种控制方式对α-KG积累的影响,保持三者的甘油总量一致,分别为初始甘油质量浓度为150 g/L;以初始甘油质量浓度100 g/L为基础,当甘油质量浓度降至20 g/L左右时开始补料,即在60、72、84、96和108 h共进行5次补料,每次补入10 g/L(350 g),共1 750 g;以初始甘油质量浓度100 g/L为基础,在60 ~100 h内通过恒速将甘油质量浓度补加至150 g/L,流速为43.75 g/L,共补入1 750 g。其他发酵条件为碳酸钙20 g/L,转速300 r/min,通风比0.8 m3/(m3·min),罐压0.035 MPa,pH自然下降至3.0后恒定控制在(3.0±0.2),溶氧反弹后控制在50%。结果如图4所示。

图4 50 L发酵罐中初始高浓度甘油和不同补料模式对α-KG积累的影响Fig.4 Effect of high initial glycerol concentration and different feeding fermentation on accumulating α-KG in 50 L fermentorA:甘油150 g/L;B:多节点补料;C:恒速补料A:150 g/L glycerol;B:Intermittently feeding;C:Constant feeding

初始甘油质量浓度为150 g/L时甘油消耗完全的时间略短于两种补料方式,但前期消耗速度明显比补料方式慢,因为高浓度的甘油对菌体生长有一定的抑制作用。在60 h之前,初始甘油质量浓度150 g/L时的PYR迅速积累明显高于补料方式下的PYR积累速度,而α-KG的积累量三者差异不显著。初始甘油质量浓度为150 g/L和多节点补料条件下的PYR在60 h后均能保持快速积累,积累量最高分别可达到42.39 g/L 和43.93 g/L,α-KG与PYR呈相似趋势,而恒速补料条件下的PYR积累量基本维持在20 g/L,α-KG一直呈快速积累趋势,至144 h甘油消耗完全时,α-KG的积累量达到66.27 g/L。应用恒速补料策略的α-KG的转化率(44.18%)明显高于高浓度初始甘油发酵策略(30.29%)和多节点补料策略(35.30%)。采用恒速补料方式可实现高生产量、高产率和高生产强度的相对统一。

3 讨 论

前期研究人员在3 L发酵罐中通过pH调控控制菌体质量浓度在12 g/L 和10 g/L时α-KG产量最高分别为49.4 g/L和54.0 g/L[22],本文研究了在50 L发酵罐中发酵过程优化对提高解脂亚洛酵母积累α-KG的影响。比较不同转速(200、300 r/min)发现,当转速为300 r/min时更有利于α-KG的积累,这也与之前在3 L发酵罐中的研究结果相符,可能是由于300 r/min时发酵液中的前期溶氧较高,由于本研究使用的菌株是好氧型,对氧的要求较高,因此前期较高的溶氧可能更有利于菌体长得又快又好。由于α-KG和PYR的积累会导致发酵液中的pH快速下降,影响细胞生长和产物积累,适当增加碳酸钙浓度有利于缓冲发酵液中的pH,而且碳酸钙中的钙离子有利于PYR羧化酶活性的提高,碳酸根离子作为底物参与PYR的羧化反应[23],从而有利于α-KG的积累。通过比较后期溶氧水平时发现,溶氧在相对较低(50%)时不但能促进α-KG的积累,而且还可以缩短发酵周期,说明在发酵后期微好氧条件可能更有利于α-KG的积累。最后,在上述优化的条件下通过恒速补料发酵,发酵144 h 后α-KG的积累量达66.27 g/L,底物转化率为44.18%,相对于初始过程分别提高了67.3%和4.56%。上述发酵过程优化提高了α-KG的产量和产率,并且缩减了发酵周期,为进一步实现α-KG工业化提供了参考。今后的工作还可通过分析发酵过程中甘油的比消耗速率、产物α-KG和副产物PTR的比生成速率与菌体生长之间的关系,并结合氮源、硫胺素等重要物质的流加策略,来进一步提高解脂亚洛酵母积累α-KG。