炭素废焦油综合利用技术研究

2019-09-10张玉平

张玉平

摘要:本文从国内和国外两个方面叙述了废焦油综合利用技术研究现状,通过炭素工艺流程分析,炭素废焦油主要来源于成型及焙烧工序,废弃碳粉来源于除尘粉、残极外排物料和地面清扫物料。充分利用炭素废焦油具有强粘性、废弃碳粉具有高发热值的特点,研发一种新型炭素制品生产工艺。利用阳极生产工艺技术,参照阳极生产工艺,从工艺流程、生产设备布置、生产工艺要求和产品应用四个方面提出了炭素废焦油综合利用技术设计思路,让炭素废焦油通过高温稀释与预焙阳极生产过程中收集的废弃碳粉物料按一定比例混合,利用压球机制作成一定规格尺寸碳球,碳球经过焙烧后用作燃料,也可破碎筛分后用作焙烧炉填充料。废焦油综合利用技术的研究,不仅降低了企业环保压力,而且达到了炭素废焦油综合利用目的。

关键词:废焦油;综合利用;碳球

1.炭素废焦油综合利用技术研究概述

1.1 炭素废焦油综合利用技术研究背景

预焙阳极生阳极生产过程中要添加14%-6%的煤沥青作为粘合剂,在焙烧过程中,这些沥青粘合剂分解成为含有焦油和少量二氧化硫有害成分的烟气。这些烟气一部分在焙烧炉火道中被烧掉,其余烟气在通往电捕除尘器后被捕集,形成粘稠状废焦油。

由于废焦油含有大量的多环芳香烃,采用传统焚烧法很难完全燃烧,还会产生有害气体。而通过对某企业炭素实地调查,了解到该企业对于收集废焦油的处理手段有限,只是简单的统一集中存放,大量临时存放废焦油,不仅带来了环保风险,还影响现场环境。同时处置废焦油的难度大,增加企业成本。因此研究一种高效、低投入炭素废焦油综合利用技术迫在眉睫。

1.2 炭素废焦油综合利用技术研究现状

1.2.1国外炭素废焦油综合利用技术研究现状

经资料查阅,国外对于炭素废焦油处理研究开始较早,已经建立了比较为完善的处理体系,严格按照“3C”原则进行处理(即避免、循环、控制),同时根据管理的需求制订了相关的处理标准、法律手段、行政手段和技术措施,对废焦油的生产、运输和处置过程严格管控。将处置管理列入公共政策,通过借助道德、经济、法律甚至政治手段加强“危废”的管理。

1.2.2 国内现状

与国外相比,国内對废焦油的处理研究起步比较晚,虽然通过借鉴先进经验,在实验室取得了许多先进性研究成果,但还没有处理炭素废焦油的有效方式。目前常用的处理方式是在废焦油内加入适量的调配剂,生产乳化燃料的处理方式。其中调配剂可以有效调配废焦油的流动性和分散性,降低其软化点,使废焦油燃烧更充分[2] 。但生产乳化燃料过程中添加的调配剂价格昂贵,再次利用费用太高,成本负担过大,对企业成本压力过高。

因此,研究一种高效、低投入的废焦油综合利用技术,不仅可以减小环保压力,还可以实现资源的循环利用,变废为宝,创造可观的经济价值。

2.废焦油综合利用技术研究方案规划

某企业炭素充分利用成熟的预焙阳极生产技术,对流程进行了剖析分解,以设计出适合企业现状的废焦油综合利用技术方案。

废焦油在常温常压下呈黑色粘稠液状,具有特殊臭味,主要成分是多环芳香族化合物,具有热稳定性好,不易处理的特性[1] 。据了解,对于废焦油某企业只能统一贮存。整个过程不仅不能对企业带来效益,还需要企业浪费人力物力进行转运、建立特殊的储藏室,这使得工人的劳动强度和安全风险增加。但是废焦油源自沥青,也是具有强粘性的特点,可以充当粘合剂。

在预焙阳极生产过程中产生大量的废料、收尘粉等废弃碳粉物料,其中只有20%被再次利用制作成阳极钢爪保护环,还有80%的废弃碳粉物料有待处理。由于这些废弃碳粉物料源自预焙阳极生产物料—煅后石油焦,保留了煅后石油焦结构稳定、高发热值的特性,因此还可以加以利用。

完全可以利用废焦油、废弃碳粉物料这两种原料按照预焙阳极生产流程,生产出另一种炭素新产品,这款产品具有高发热值的特性。

通过市场调研,冶炼炉窑在生产过程中使用块状燃料,必须具备高发热值的特性,而废焦油综合利用技术所研究的这种炭素新产品就具备高发热值的特性,因此确定出了此次研究新产品的外观形式—碳球,其形状接近于冶炼燃料煤球。

2.1炭素废焦油的来源

预焙阳极生产过程中主要在成型、焙烧两个生产工序产生废焦油。

2.1.1成型工序废焦油

预焙阳极生阳极生产过程中要添加一定量的煤沥青作为粘合剂。在制备过程中,粘合剂需要在高温下熔化,在熔化过程中会产生大量焦油,并被电捕除尘器捕集。通过对某企业炭素成型工序2018年每月废焦油的产生量的统计分析,该炭素成型工序每年可产生废焦油64.9吨。

2.1.2焙烧工序废焦油

阳极在焙烧过程中,沥青粘合剂在温度升高时软化和焦化,在此期间分解成为含有沥青焦油和少量二氧化硫有害成分的烟气。其中一部分在焙烧炉火道中被烧掉,其余烟气在通往电捕除尘器后被捕集,形成粘稠的废焦油。

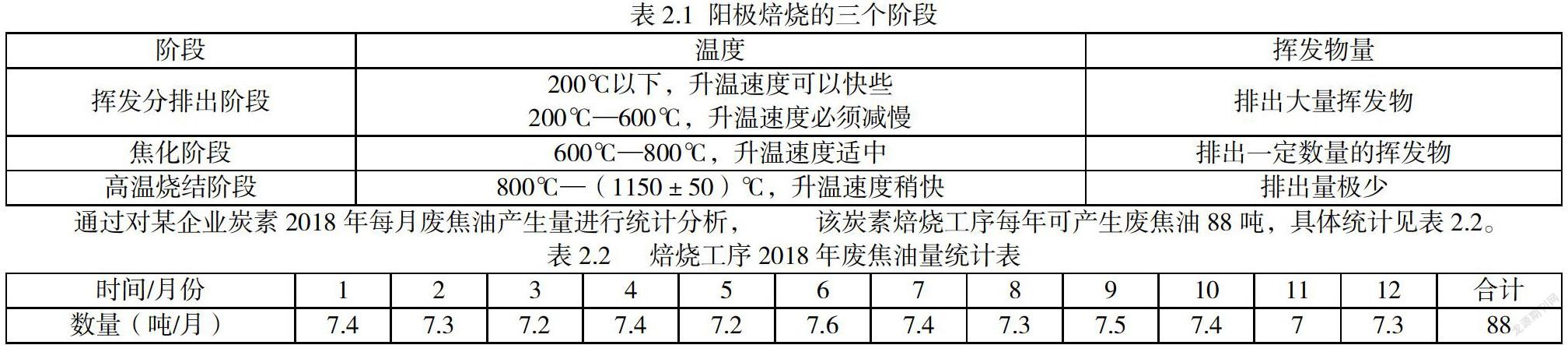

焙烧过程,根据温度可分为挥发分排出、焦化、高温烧结三个阶段,见表2.1。

通过对某企业炭素2018年每月废焦油产生量进行统计分析,该炭素焙烧工序每年可产生废焦油88吨,具体统计见表2.2。

按照统计2018年某企业炭素收集废焦油量为152.9吨,可以用来制作碳球。

2.2 废弃碳粉物料的来源

按照预焙阳极生产流程,在整个生产过程中,能收集到的废弃碳粉主要有以下几部分:

2.2.1除尘粉

据了解,某企业炭素预焙阳极生产过程中除尘器收集的除尘粉为了生产高品质绿色阳极,要外排,每年外排的收尘粉多达846.3吨,

2.2.2 残极外排物料

某企业炭素为进一步降低阳极灰分和Fe含量对生产工艺流程进行了改进,将部分残极外排,按照统计,2018年该企业炭素外排的残极物料3439吨。

2.2.3地面清扫物料

生产线废料收集是企业创建节约型企业的基础做法之一,2018年经统计某企业炭素地面清扫物料收集量达到242吨。

按照统计,2018年某企业炭素收集废弃碳粉物料共计4527.3吨,除去炭素要将收集废弃碳粉物料中的20%用于制作阳极钢爪保护环,即炭素还有3621.8吨废弃碳粉物料用于制作碳球。

3.废焦油综合利用技术研究工艺流程设计

3.1 工艺流程设计

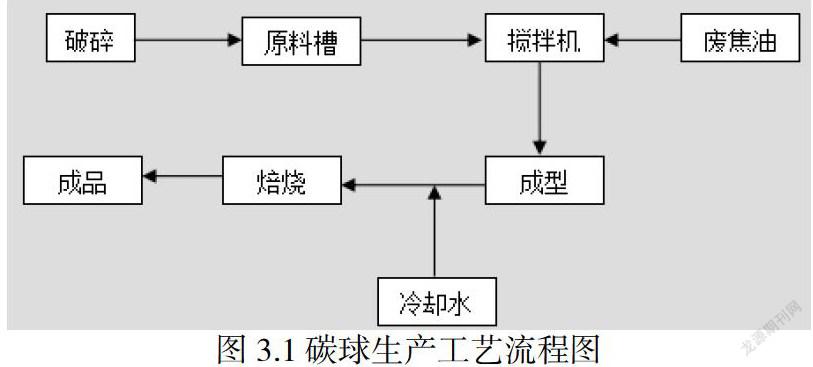

为了综合利用炭素废焦油,除尘粉等废弃碳粉物料,某企业炭素结合阳极生产模式,初步设计了以下工艺流程,如图3.1所示。

碳球生产工艺流程如上图所示,根据废弃碳粉物料粒度,判断是否需要破碎,将破碎后的废弃碳粉物料通过皮带运输机送至原料槽,再经皮带运输机送至搅拌机。

将废焦油桶放在脱桶机内,使用热媒油加热废焦油,增加废焦油流动性,通过泵打入搅拌机中。

进入搅拌机的废弃碳粉物料和废焦油彻底搅拌混合,然后将混合后的物料通过刮板输送机输送到成型机中,挤压成球形,最后碳球通过带式输送机输送出到堆放地。

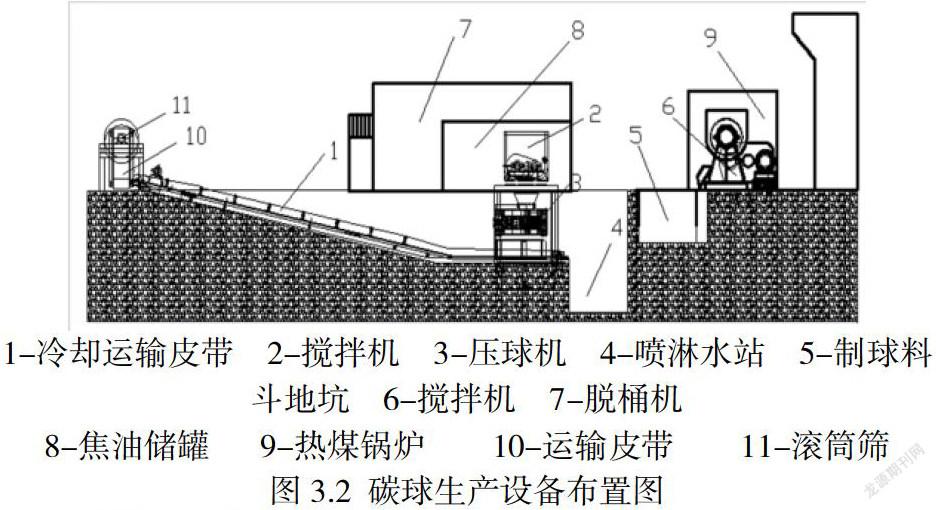

3.2 生产设备布置设计

为了降低生产投入成本,该企业充分利用现有空闲场地,生产线选择在焙烧场地,生产出的碳球可以就近装入焙烧炉进行焙烧。所有设备自行安装调试,同时利用焙烧炉改造剩余除尘管线,将废焦油综合利用生产线的除尘并入焙烧烟气净化系统。现场生产设备布置图如3.2所示。

3.3 生产工艺要求

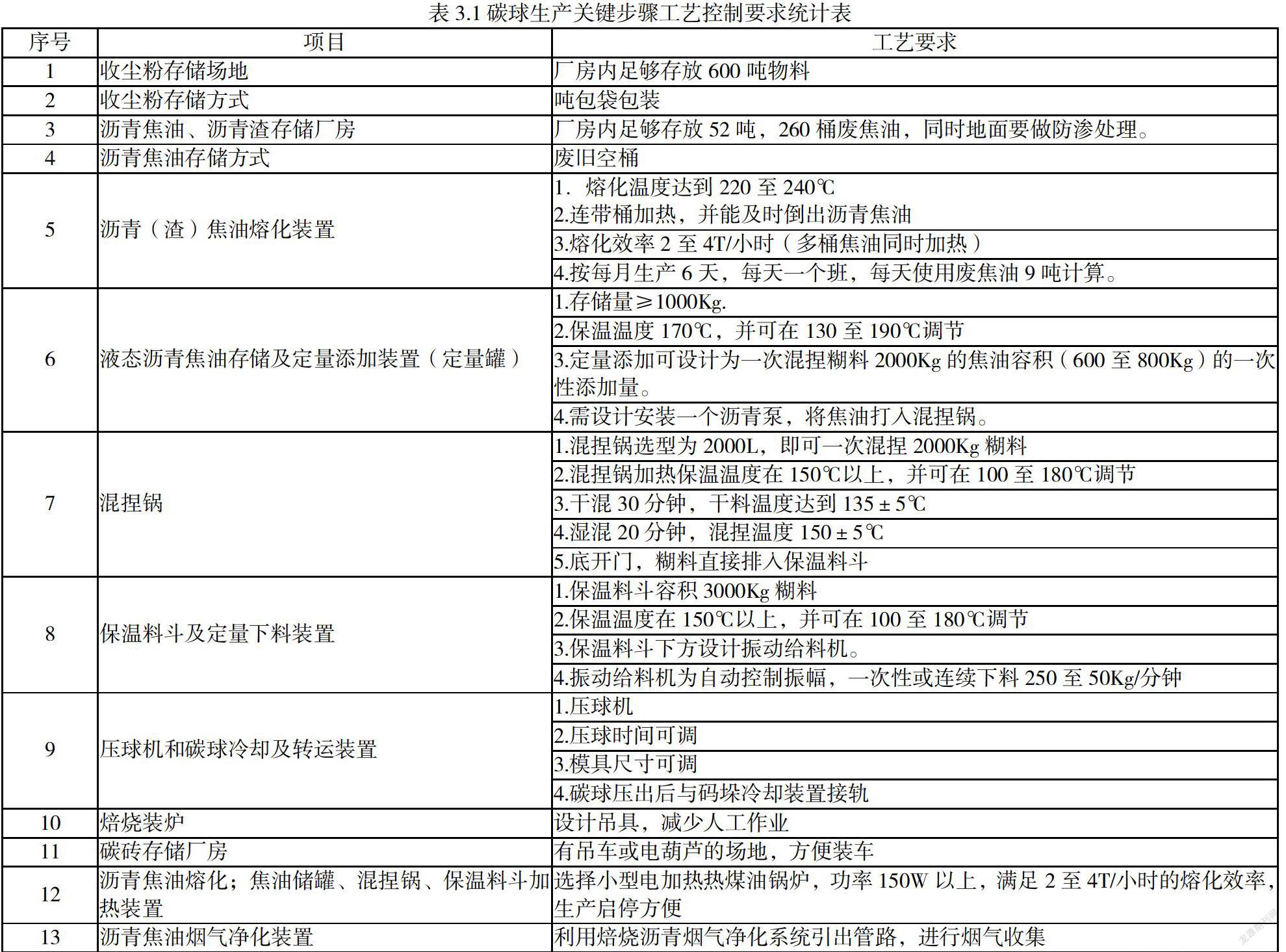

通过大量试验,最终确定碳球生产配方:废焦油、废弃碳粉物料的百分占比为14%:86%,按照生产需要,碳球生产各关键步骤关键操作都相应确定出了工艺要求,如表3.1所示。

3.4产品及应用

生产出的碳球如图3.3所示,经过焙烧炉烧制,碳球的热值高达5000-5100kcal/Kg,是很好的高热值燃料,碳球燃烧效果图见3.4所示。

4.废焦油综合利用技术应用效果分析

4.1废焦油综合利用技术应用

从废焦油、废弃碳粉物料处理量来看,按照现有废焦油、废弃碳粉物料百分占比为14:86来计算,按照该企业炭素炭球生产线年产量6000吨的设计产能,碳球生产线全负荷运行计算,废焦油年消耗量:3300×14%=462t,废弃焦油每月消耗量为38.5t,2018年存储的152.9吨废焦油仅4个月就可以全部消耗完毕;废弃碳粉物料年消耗量:3300×86%=2838t,还有783.84t废弃碳粉物料剩余。为了将剩余的废弃碳粉物料完全消耗,再次对预焙阳极生产线进行了分析,寻找欠缺部分粘合剂。

通过梳理,沥青熔化系统不定期会进行排渣,所排沥青渣内含有大量沥青,按照以往,沥青渣也是存储到一定量后按照废料进行低价处理,现在可以用来制作碳球,消耗剩余废弃碳粉物料。对库内沥青渣存储量进行了统计,2018年入库沥青渣150.7吨,完全可以用作碳球生产。

按照沥青渣内含渣多的特点,对工艺线进行了简单的改进,沥青渣在通过熔化后按量直接加入搅拌机中。同时按照生产实际对工艺配方及温度进行小范围调整。

通过使用沥青渣,现场废弃碳粉物料可以全部生产成碳球,同时,有效减少了沥青渣库存,降低环保风险。

4.2废焦油综合利用技术经济指标分析

根据现今市场价格,碳砖球价格约为1030元/吨,企业年产量为3300吨,可为企业带来近340万的年收入。即使没有碳球外部市场,生产的碳球可用于企业的冬季取暖,降低供暖成本,有效降低企业的生产成本。

5.废焦油综合利用技术衍生

焙烧时填充料用于覆盖生坯、填充间隙以防止生坯氧化、变形,传导热量,也是挥发分的排出通道,所以填充料在焙烧过程中焙烧炉填充料中小于1mm的粉料过多,会增大填充料的热阻,影响挥发分的溢出[3] ,因此要控制焙烧炉填充料中的粉料量。碳球经过焙烧后性能类似于阳极碳块,其性能化验指标如表5.1所示。

如上表所示,经过焙烧的碳球较阳极灰分、体积密度、耐压强度均偏高,按照其性质,完全可以将焙烧后的碳球破碎后用以替代填充料。

在碳球生產线增加了破碎筛分设备,碳球经过破碎、筛分,将其粒度控制在2-3mm,筛分后与在线填充料进行充分混合,混合物料使用后,焙烧炉温度工艺控制平稳,未受任何影响。

碳球破碎筛分后用作填充料,可以弥补焙烧填充料烧损,每年可节约费用10多万元。

按照市场需求,还可以改变碳球的形状尺寸,例如,为了让碳球易于破碎,可将其混合后的物料排入制作好的模具中,人工捣实,生产出一定尺寸的方砖,方砖经过焙烧后要比碳球容易破碎,可以有效提高破碎设备破碎效率,降低职工劳动强度。为了让生产出的碳球在焙烧炉中易于装出炉及填充料覆盖控制,将碳球形状改为与阳极尺寸一样的大碳砖。等等的想法有待实施,有待研究。

6.结束语

随着对环保工作的越来越重视,对废物利用技术的研究越来越多,炭素废焦油综合利用技术充分利用炭素生产工艺过程中产生的废焦油、废弃碳粉物料生产处新产品,旨在降低企业环保压力,实现企业绿色发展战略目标。

参考文献:

[1] 谢晟元.炭素阳极焙烧废焦油处理方法探讨[J].电力设备.2018年.第14期.

[2] 左小磊.陈晓青等.废焦油沥青的回收利用研究[J].环境工程.2004年12月第22卷第6期.

[3] 彭勇.阳极焙烧炉填充料烧损问题的探讨[J].轻金属.2016年4月.

(作者单位:中国铝业青海分公司)