基于效率最优的双电机四驱汽车转矩分配策略研究

2019-08-17李胜琴汤亚平

李胜琴,汤亚平

( 东北林业大学 交通学院, 哈尔滨 150040)

目前,市面上主流的电动汽车多采用单电机搭配单级减速器的驱动方案。虽然电机的高效区占比较大,但在该方案中,为了满足电动汽车行驶的各种工况,电机会不可避免地运行在低效区内,此时驱动效率大大降低,而提升驱动效率则可以延长电动汽车的续航里程[1-2]。采用多电机驱动的形式可以通过合理的分配算法将每个工况点的动力需求分配到各电机上,从而提高驱动系统的效率[3]。对于多电机的分布式驱动系统效率优化的研究一直是行业内的热点。谷成等[4]提出一种基于驱传动系统效率优化的转矩分配控制策略,试验与仿真结果表明,该优化算法相比固定比例的转矩分配方法可降低5%的系统能耗。卢东斌等[5]在永磁同步电机磁场定向控制效率模型的基础上,建立了四轮轮毂电机驱动系统效率模型,证明了由于永磁同步电机存在空载损耗,多永磁同步电机驱动系统全时四驱效率优于分时四驱,全时两驱的方案系统效率最低。Yang等[6]基于粒子群优化算法,对三电机复合式驱动电动汽车设计了一种即时驱动力控制算法,使各电机能够在车辆行驶过程中始终工作在高效区内。Chen等[7]提出一种快速全局优化算法用于四轮轮毂电机节能控制分配,基于KTT算法得到非凸优化问题的全局最小值,仿真结果表明该全局优化算法实现了更好的控制分配和节能效果。

本文根据汽车的性能设计指标对双电机驱动系统进行参数匹配,并根据电机的功效数据建立驱动系统能量利用效率数学模型。以系统效率最优为目标求解,设计前后转矩分配策略,在仿真试验条件下,利用多种循环工况证明该策略的有效性。

1 双电机驱动系统的参数匹配与验证

本文选取参考车型的整车基本参数如表1所示。动力性和续航里程设计性能指标如表2所示。

表1 整车基本参数

整车参数数值整备质量m/kg1 600满载质量m1/kg2 000轮胎滚动半径r/m0.33滚动阻力系数 f0.012空气阻力系数CD0.335迎风面积A/m22.432整车动力传动效率ηt0.94旋转质量换算系数δ1.09

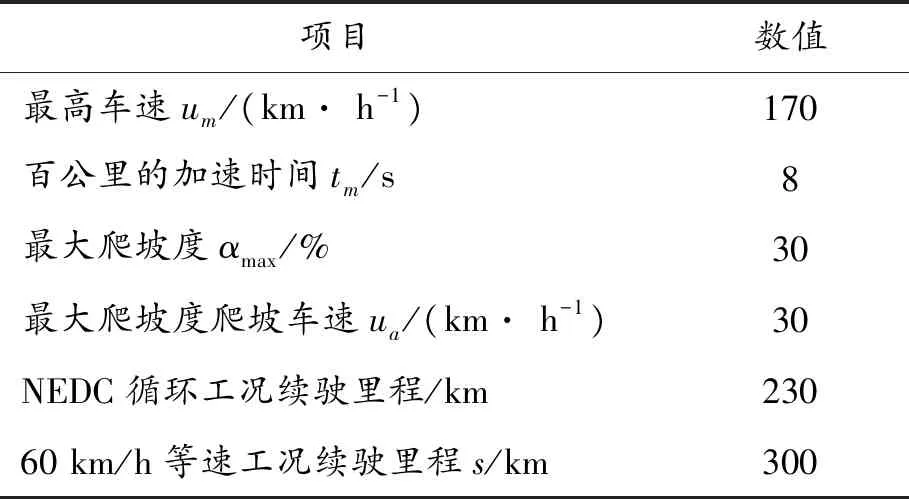

表2 设计性能指标

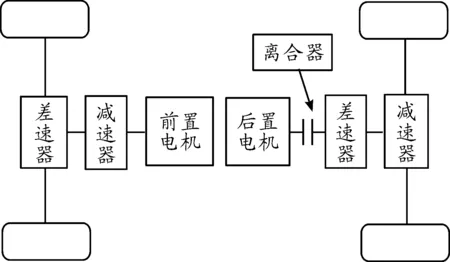

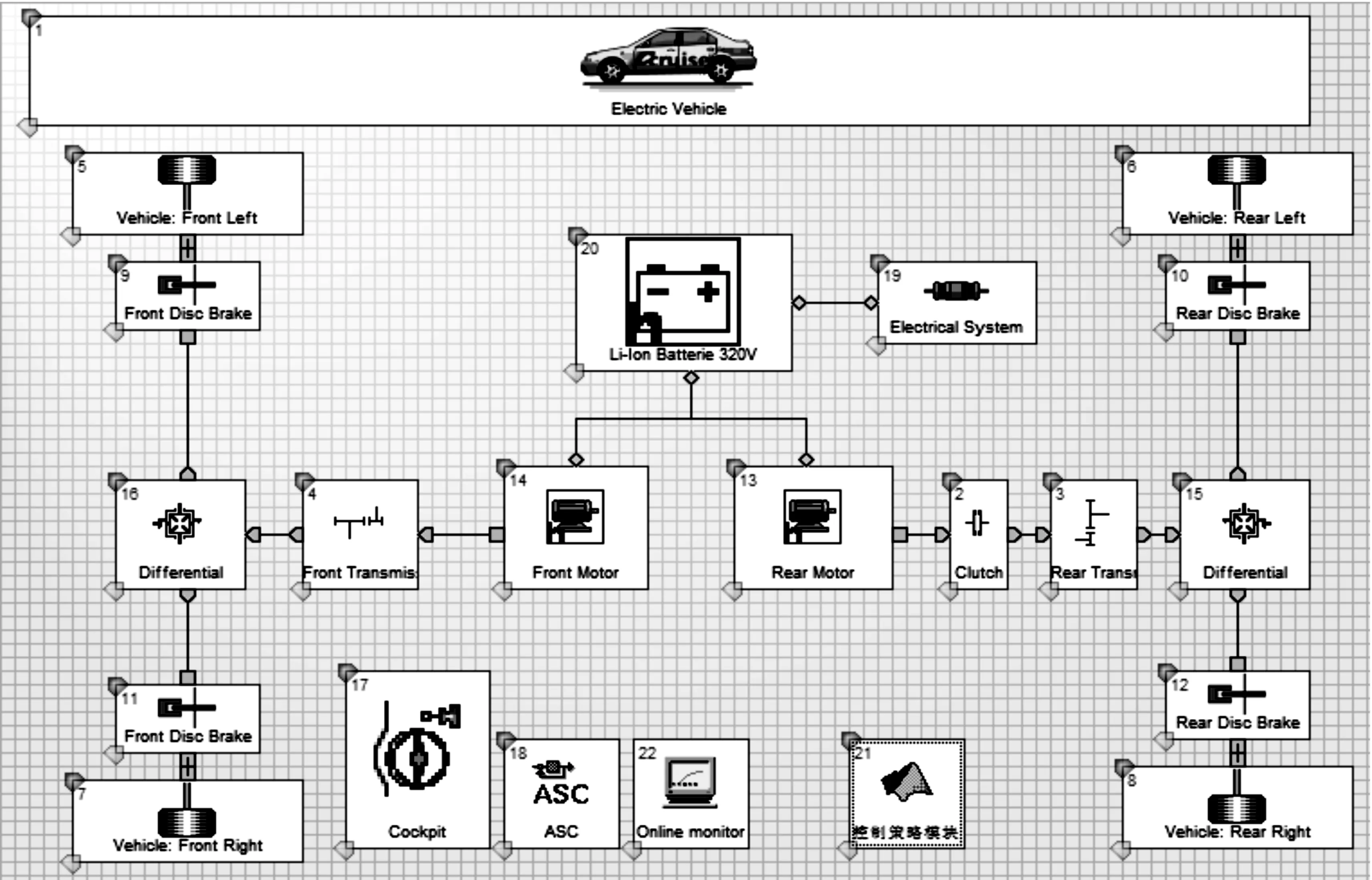

双电机驱动系统将总的功率需求拆分到前后两个电机上且规格一致。在电机种类的选择上,永磁同步电机具有响应速度快、转矩密度高的特点,适合中国城市频繁启停工况,且功率密度高,故选用永磁同步电机作为驱动电机[8-9]。结构方面,前置电机作为主驱电机始终连接车轮,考虑到一些场景下只有前置电机工作,后置电机空载运行,永磁同步电机在空载时存在比较大的铁耗,故在后传动系添加离合器以避免电机的铁耗和转子的空转带来的能量损失[10]。为了简化计算,忽略离合器的转动惯量,认为前后驱动系统效率一致,其布置形式如图1所示。

图1 双电机驱动系统布置形式

1.1 驱动电机参数设计

根据文献[11],一般根据最高车速、最大爬坡度和百公里加速时间这3个指标确定驱动电机的功率。

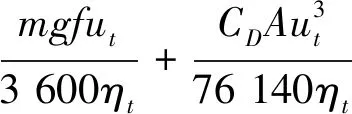

1) 根据最高车速计算电机最大功率Pmax1

当车辆以最高速度行驶在水平良好路面时,受到的阻力主要来自空气阻力和滚动摩擦阻力,功率平衡方程为

(1)

2) 根据最大爬坡度性能计算电机最大功率Pmax2

(2)

3) 根据百公里加速性能计算电机最大功率Pmax3

(3)

式中:x为拟合系数,按照经验取值为0.5;ut为加速过程的末速度,ut=100 km/h。

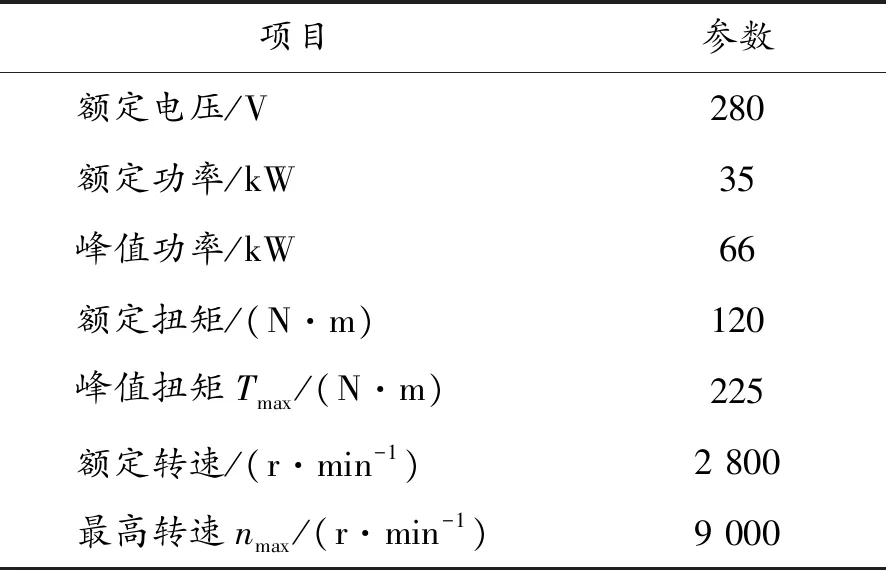

经计算得Pmax1=66.08 kW,Pmax2=71.98 kW,Pmax3=107.85 kW。动力系统能够提供的最大功率Pmax应满足3个性能指标的要求,而额定功率Pe应满足最大车速行驶所需的功率[12]。综合以上计算结果,选用的电机参数如表3所示。

表3 电机基本参数

项目参数额定电压/V280额定功率/kW35峰值功率/kW66额定扭矩/(N·m)120峰值扭矩Tmax/(N·m)225额定转速/(r·min-1) 2 800最高转速nmax/(r·min-1)9 000

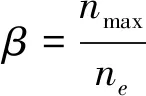

电机的过载系数ξ、扩大恒功率系数β的计算公式为

(4)

(5)

经过计算得到所选取的电机ξ=1.88,β=3.21,符合两者的经验取值要求[13-14]。

1.2 蓄电池参数设计

蓄电池作为电动汽车的唯一能量源,应具有比能量、比功率高的特点以减轻自重和提升续航里程。同时,电池的循环使用次数不宜过低,应安全稳定,满足使用寿命要求,所以选择三元锂电池作为动力源[15-21]。

1.2.1电池总容量

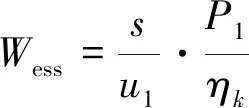

根据国标GB/T18386—2017 《电动汽车动力性能试验方法》规定,电池组的总容量根据60 km/h的续航里程要求来确定,此速度下需求的功率P1为

(6)

蓄电池组总的能量Wess为

(7)

式中ηk为电池的有效放电系数,取值为0.8。

电池组的容量C为

(8)

式中U为电池组工作电压,U=300 V。

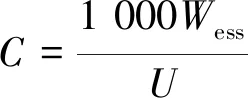

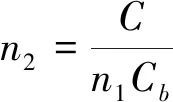

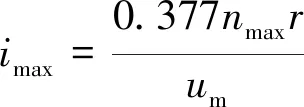

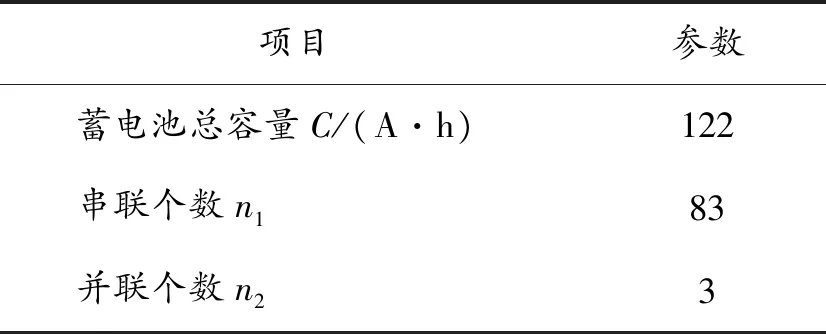

1.2.2电池组串并联方案

选取蓄电池的单体电压Ub为3.65 V,根据串联电压相加的原理,电池组串联的个数n1为

(9)

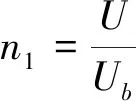

所选电池单体容量Cb为0.513 A·h,根据并联电流相加的原理,电池组并联的个数n2为

(10)

通过计算得到电池组参数,如表4所示。

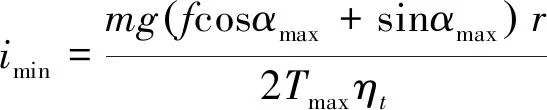

1.3 传动系统参数设计

在电机输出特性一定的情况下,传动系的传动比应满足整车动力性指标要求[22]。根据最大车速求得的最大传动比为

(11)

根据爬坡性能求得的最小传动比为

(12)

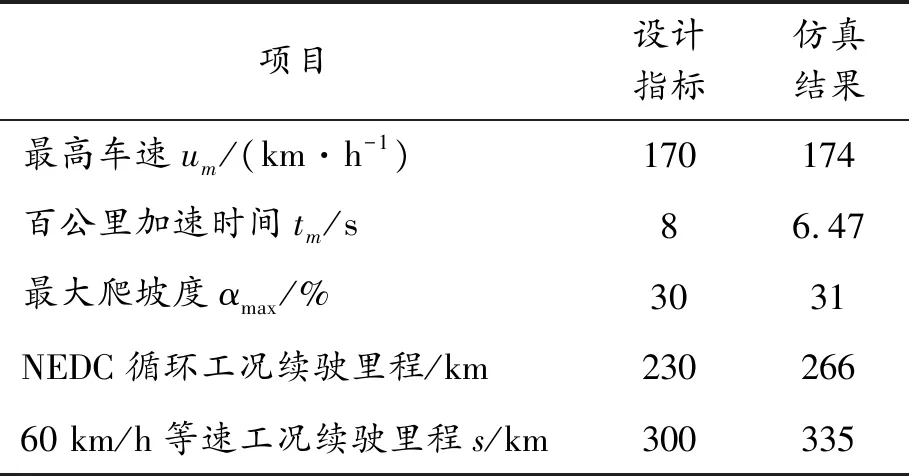

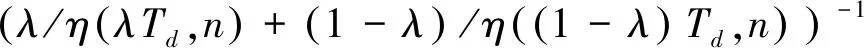

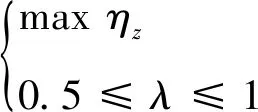

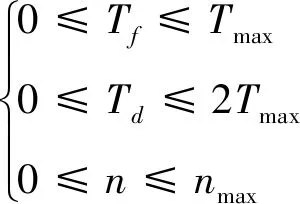

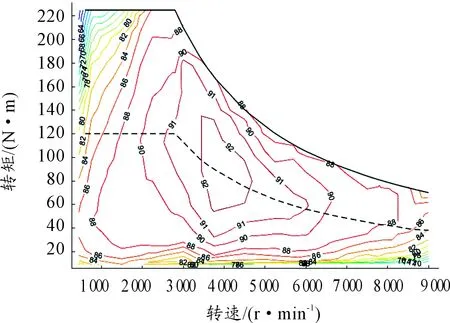

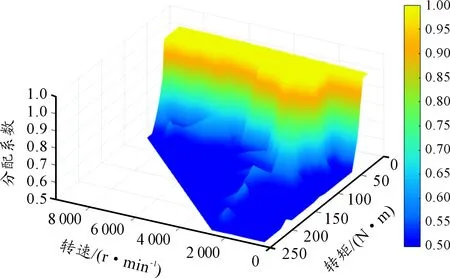

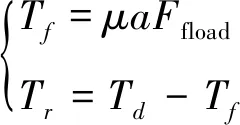

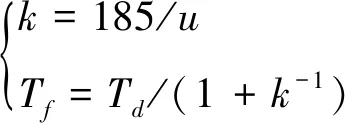

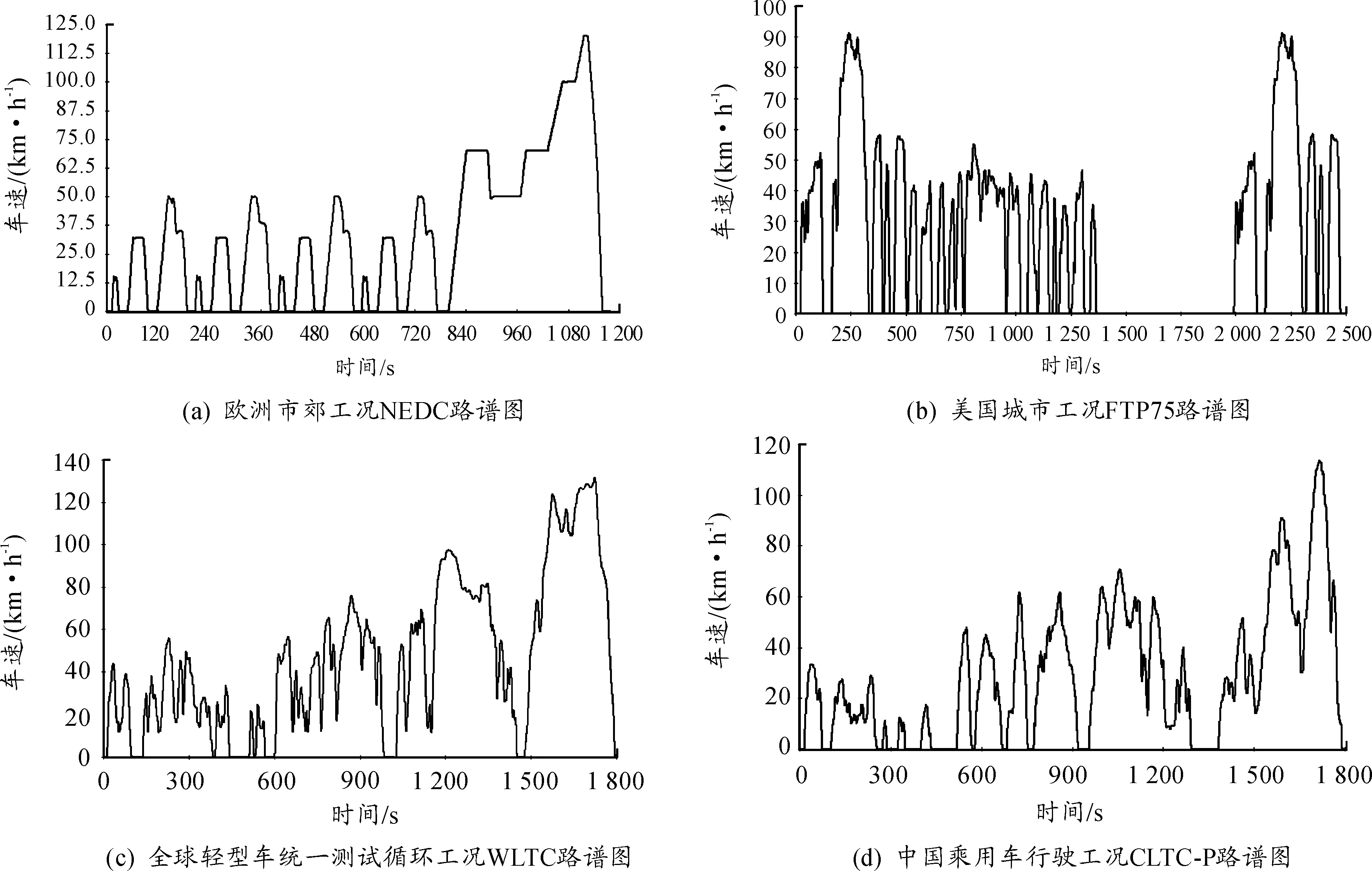

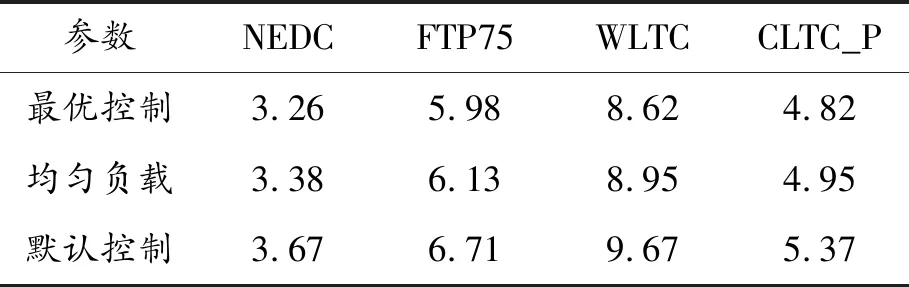

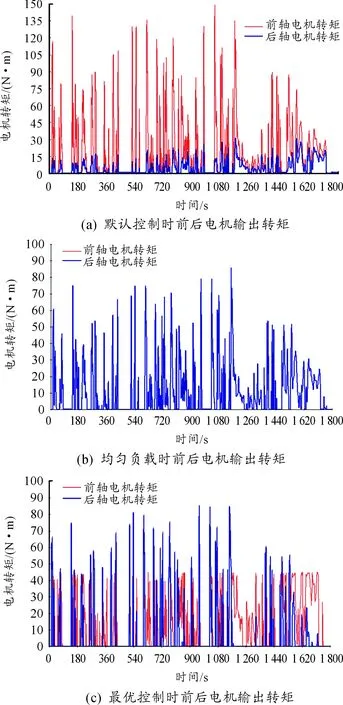

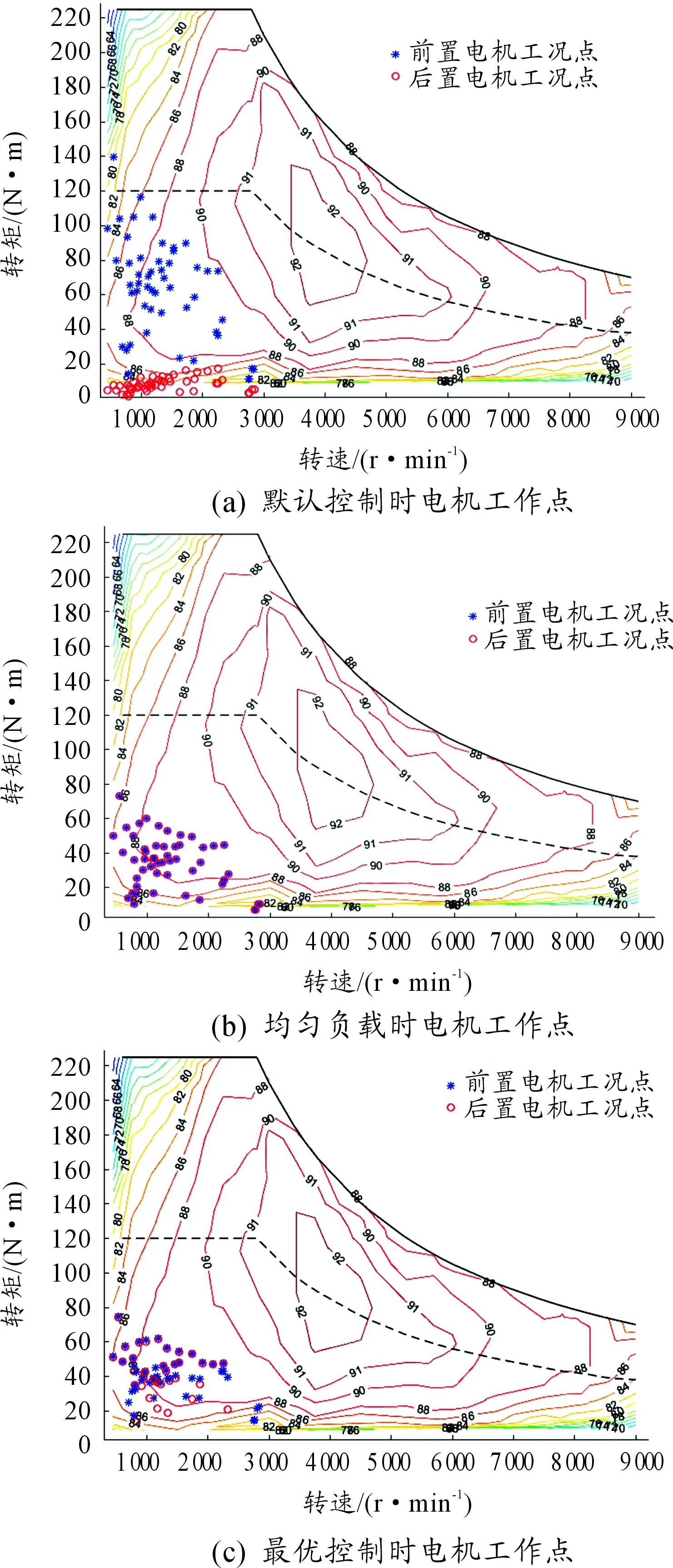

通过计算得到5.73 表4 电池组参数 根据计算结果,利用Cruise仿真软件搭建仿真模型进行验证,如图2所示。仿真结果与设计要求对比见表5。 图2 Cruise仿真模型 表5 性能设计指标与仿真结果对比 从表5可以看出,各项指标均符合设计要求,证明本文所设计的动力系统参数是合理的。 在相同的行驶工况下,驱动系统需要输出相同的转速与转矩,即输出功率一致。转矩优化分配的意义在于提高驱动系统的效率,从而降低电池的输入功率。由于离合器的存在,可以认为后驱电机不存在空载损耗,同时认为同一驱动轴上左右车轮转矩相等,则转矩的最优分配问题可以简化为前后轴之间的转矩分配系数λ的最优解问题: λ=Tf/Td (13) Td=Tf+Tr (14) 式中:λ为前轴转矩的分配系数,由于前置电机作为主驱电机,0.5≤λ≤1;Tf为前轴需求的转矩(N·m);Tr为后轴需求的转矩(N·m);Td为总的转矩需求(N·m)。 所选用电机的效率map图见图3,同时将电机的输出效率η看做一个是关于电机转矩T与转速n的函数η(T,n)。 驱动系统的能量利用率为 (15) 综上,得到驱动系统效率最优的数学模型为 (16) 约束条件为 (17) 其中Tmax为当前转速下电机能够提供的最大转矩。式(17)为约束条件,表示电机能够提供的最大输出特性的限制。利用Matlab对式(16)进行数值求解,得到λ关于转矩T与转速n的最优效率分配系数,如图4所示。从图4可以看出: 1) 分配系数为0.5和1的区域分布最广,说明在低转矩需求时,前置电机单独工作提供汽车行驶所需的动力,此时λ=1;当动力需求变大时,整体的转矩需求由前后电机平均分配,此时λ=0.5,这样可以避免单个电机工作在边缘的低效率区。 2) 单电机驱动和双电机均载驱动两种模式的过渡区域非常窄,只有在转速2 000≤n≤3 500时,过渡相对平滑,整体呈现垂直下跌的特征。低转速时的单电机工作区比高转速时的单电机工作区分布要窄,这些特点符合电机效率map图对应的电机功效特征。 图3 电机效率map图 图4 最优效率分配系数 3) 在λ=0.5的区域内,有部分区域分配系数大于0.5,但超出范围不大,且分布范围较小,为简化计算,该区域内的分配系数按照0.5计算。 本文采用仿真分析的方法,利用Matlab编译工具将λ的数值矩阵以dll文件的形式导入图2中的控制策略模块,在多种典型循环工况下进行整车能耗分析,并通过与双电机均匀负载和Cruise默认控制策略两种控制方式进行比较,证明效率最优控制策略的有效性。同时,选取其中差异性较大的工况,对电机输出转矩和工况点进行分析,证明电机服从效率最优的转矩分配原则。Cruise默认的前后电机转矩分配策略数学表达式为: 1) 当车辆加速时, (18) 式中:μ为比例系数,取值范围为(0.011,0.014);a为加速度;Ffload为前轴动载荷。 2) 当车辆以速度u匀速行驶时, (19) 式中k为前后轴电机输出的转矩比例系数。 选取欧洲市郊工况NEDC、美国城市工况FTP75、中国乘用车行驶工况CLTC-P、全球轻型车统一测试循环工况WLTC模拟汽车的实际运行情况进行能耗分析。4种工况的路谱图如图5所示。 图5 各工况路谱图 电池SOC值为当前荷电量与满电荷时的比值,SOC值的大小直接体现了电池储存能量的高低。以1次工况循环消耗的电池电量作为衡量电动汽车能耗的标准,电池SOC初始值设定为95%,1次循环后3种转矩分配方式对应的电池SOC值变化情况如表6所示。 从表6中可以看出:自定义的两种转矩控制方式相比默认控制均能取得更好的控制效果,电池SOC变化范围更小,且差异性较大,分别介于0.3~0.7和0.4~1.0。其中最优控制方式优于均匀负载控制方式,但两者之间差异性较小,其SOC变化值的差异仅介于0.1~0.3。考虑最优控制在负载较大时采用平均分配的方式,故两者的差异性较小。 表6 3种转矩分配方式的电池SOC变化对照表 参数NEDCFTP75WLTCCLTC_P最优控制3.265.988.624.82均匀负载3.386.138.954.95默认控制3.676.719.675.37 4种循环工况中,WLTC工况的电池SOC变化差异性最大,自定义的两种控制方式相比默认控制SOC的变化范围差异达到0.7和1.0,自定义的两种控制方式之间的差异也达到最大值0.33。而NEDC工况中电池SOC变化差异性最小,仅为0.3和0.4,自定义的两种控制方式之间的差异仅为0.12。 从图5各种循环工况的路谱图可以看出:WLTC工况中汽车行驶的速度范围最大,加速工况最多,频率最高,加速度大小各不一致;NEDC工况覆盖的汽车行驶速度范围最小,加速工况最少,频率最低,加速度大小较有规律;WLTC工况相比NEDC工况和其他两种工况,更能将3种控制方式之间的特点表现出来。仿真结果符合3种控制方式转矩分配的特点。 通过上述分析,选择WLTC工况对电机的工作特性进行分析。图6为3种控制方式下的前后电机输出转矩示意图。从图6可以看出: 1) 默认控制时,汽车行驶所需的转矩在前后电机之间实时分配,前后电机做功的差异性较大。前置电机一般处于高负载的位置,在75~120 N·m,而后置电机一般负载较低,整个工况中不超过30 N·m,且大多分布在10 N·m的水平,处于效率map图边缘的区域。 2) 均匀负载控制时同样服从实时四驱的分配方式。从图6中可以看出:前后电机输出转矩一致,高负载区明显低于默认控制时,最大不超过90 N·m,而低负载区明显高于默认控制时,多分布在15~20 N·m。 3) 最优控制时,前后电机遵循分时四驱的分配方式,四驱时前后电机的输出特性基本与均匀负载时保持一致,少数情形下前后电机协同工作且差异性较大。两驱时由前轴电机单独工作,输出转矩多分布在20~40 N·m。从整体上看,高负载时的做功情形与均匀负载时保持一致,而在低负载时做功大部分由前置电机单独完成且输出转矩较大,后置电机几乎不存在低负载区,整体上低负载区比例进一步缩小。 图6 三种控制方式下的前后电机输出转矩 对WLTC工况中前后电机工作点进行取样,同一时刻中3种控制方式下前后电机的工作点如图7所示。 图7 同一时刻中3种控制方式下前后电机的工作点 从图7可以看出:最优控制方式前后电机的工作点分布优于均匀负载时,多数集中在高于86%的区间,而低效区工作点数量明显少于均匀负载时;均匀负载时相比默认控制时,前置电机的工作点更多分布在效率高于84%的区域,后置电机的工作点同前置电机,而默认控制时后置电机的工作点多分布在效率低于84%、甚至更低的区域。 综上,说明效率最优控制策略能够有效地将总的转矩需求在前后电机之间进行分配,使单个电机能够运行在效率更高的工作点,提高驱动系统效率。 本文以整车性能设计指标为条件,对双电机驱动系统参数进行匹配,并利用Cruise进行性能仿真。仿真模型的动力性和续航里程均达到设计要求,证明了本文参数匹配理论和方法的正确性。 利用电机的效率特性建立驱动系统能量利用效率数学模型,以整体效率最大为计算目标求解得到最优效率分配矩阵,并在仿真试验环境下,利用多种工况对效率最优控制策略进行验证。结果显示:效率最优控制策略能将总的转矩需求在前后电机之间合理分配,使电机工作在高效区。在WLTC单次工况循环中,相比其他两种控制方式,能够节省0.4%和1%的电池电量,取得了良好的控制效果。

1.4 传动系统参数匹配验证

2 效率最优转矩分配策略

3 效率最优分配策略验证

3.1 基于循环工况的经济性分析

3.2 基于WLTC工况的电机工作特性分析

4 结束语