基于牛角宏微观结构的吸能盒抗冲击特性研究

2019-08-17刘玉玺李爱华

刘玉玺,谢 军,李爱华

(1.重庆工程职业技术学院 机械工程学院, 重庆 402260; 2.重庆大学附属肿瘤医院 教育部生物流变科学与技术重点实验室, 重庆 400044)

吸能元件的吸能特性有利于提高安全系统的整体耐撞性,在外界载荷作用下吸能元件能依靠自身结构的屈曲变形、压溃等破坏形式来耗散和吸收碰撞过程中产生的能量[1]。国内外对吸能元件的研究主要集中在结构优化[2-4]、新材料的应用[5]及泡沫材料填充管等方面[6-7]。将自然界中具有优良抗冲击特性的生物材料应用到吸能元件的结构优化设计中,可为轻量化吸能元件的设计提供有益指导。

吸能盒通常安装在整车碰撞载荷传递路径的起始位置,其吸能特性对提升保险杠系统的整体耐撞性起着至关重要的作用[8]。吸能盒的吸能特性受多种因素的影响,例如吸能盒的尺寸、形状、表面结构[5]等,以往的研究主要关注于新材料的应用[6]和结构改进[4,9],而本文侧重通过生物仿生来提高吸能盒的吸能特性。

动物犄角是自然界中存在的一种具有优良抗撞击力学性能的变截面管状生物材料[10]。动物犄角的优良抗冲击能力和能量吸收能力越来越引起国内外学者的关注。Farke[11]通过对含犄角的山羊头颅进行研究,发现山羊犄角具有良好的能量吸收和减震能力。Lee等[12]对几种生物材料进行落锤试验,测试其抗冲击能力,结果表明羊犄角的力学性能表现最为突出。Chen等[13]对牛角和鹿角的力学性能及其生物特征的研究表明,牛角较鹿角有着更好的力学性能,但牛角的力学性能与其湿度[14]和取样位置有关[15]。Yu等[16]研究了牛角的结构和力学特性,角质壳的极限抗拉强度按远端、中端、近端逐渐降低,且纵向的极限抗压强度高于横向。孙霁宇等[17]采用纳米力学测试法,研究了牛角角质外壳的硬度和弹性模量,结果表明角质外壳的硬度和弹性模量呈梯度变化。于用军等[18]采用逆向工程技术提取出牛角的弯曲度曲线,设计出一种具有牛角弧度特征的汽车防撞梁,该仿生防撞梁的比吸能较传统防撞梁的比吸能提高了2.6倍。

通过对犄角研究现状分析可知,目前对牛角的研究主要集中在力学实验、微观结构特征的观察及宏观结构仿生方面,而将牛犄角宏微观结构特征应用到吸能盒的优化设计中以分析牛角的层状结构及芯体对抗冲击特性影响的研究还鲜有报道。由于牛角与吸能盒在功能、结构和载荷方面均存在相似性,因此,选取牛角作为吸能盒仿生优化设计的生物原型。将牛角的优良抗冲击特性应用到吸能盒优化设计中,设计出具有牛角结构特征的仿生吸能盒对轻量化、抗冲击性吸能元件的仿生设计具有重要的启发意义。

1 牛角结构特点及仿生设计

1.1 牛角结构特点

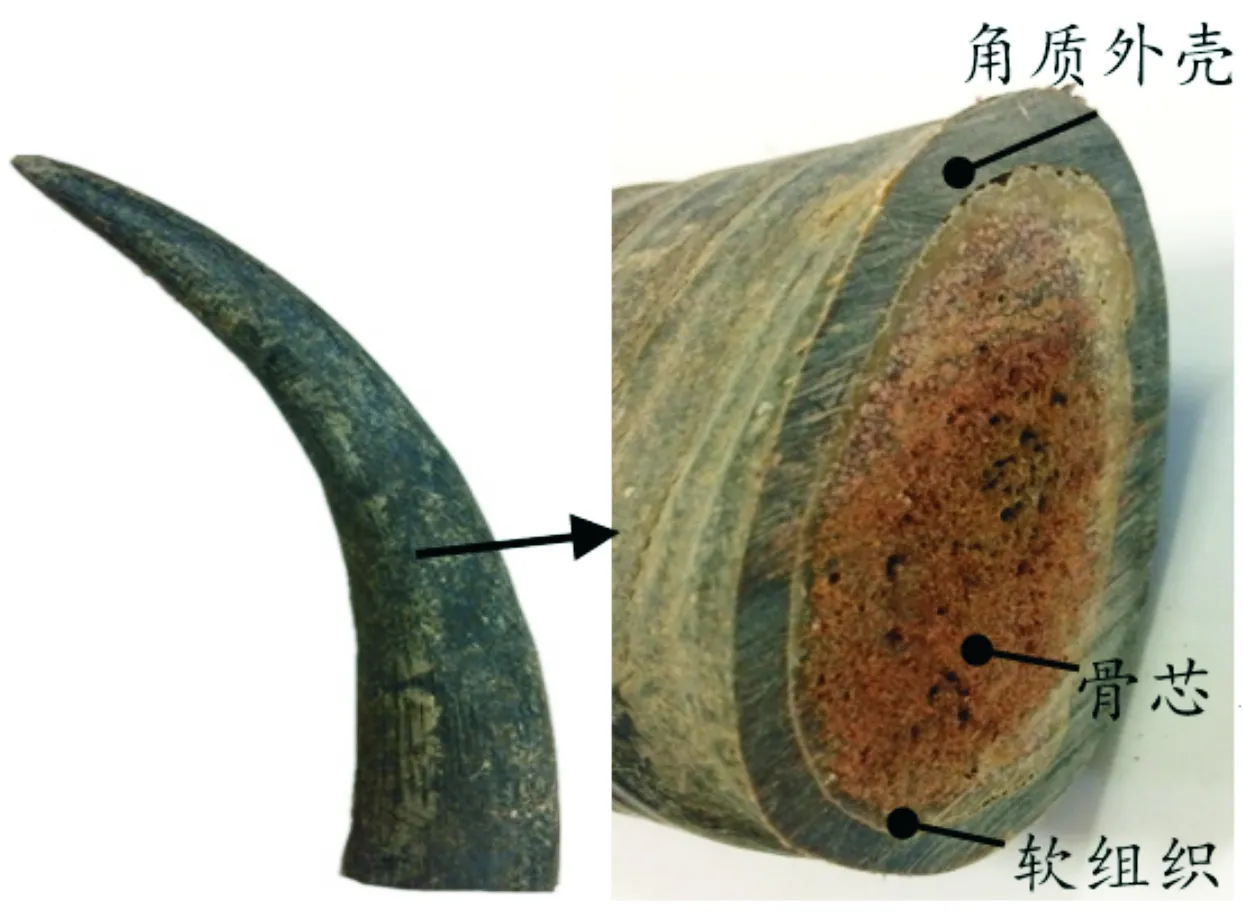

牛科动物犄角的宏观几何构型为锥形,其横截面自下而上逐渐缩小,这和高强度杆状结构相一致,能最大可能地实现结构的轻质高效。本文研究对象为普通水牛犄角(年龄:2~3年)。牛犄角主要由角质外壳和骨芯构成,如图1所示,两者之间的过渡部分为软组织层,这使得牛犄角在承受大的载荷时具备高韧性和高抗损伤能力。

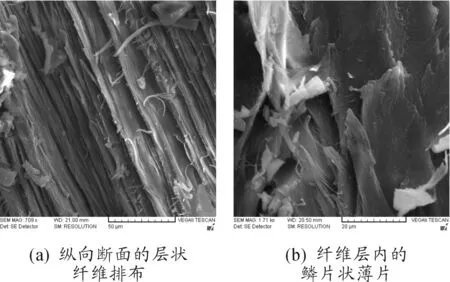

根据扫描电子显微(SEM,TESCAN VEGA 3 LMH SEM)对牛角纵向断面的微观结构特征观察可知,在垂直于牛角的外表面方向上由多个纤维层堆叠而成的堆垛结构,各层厚度约为5 μm,如图2(a)所示。通过对其进一步观察可知,层与层之间有明显的分界线,并且各个纤维层在断口处呈现凹凸状断裂,这是由于在试样制作过程中,纤维层被拉断而造成的。通过对其中某一纤维层的进一步观察可知,纤维层是由一个个极小的鳞片紧密堆叠而成,鳞片长度方向沿牛角的纵向,即与牛角的增长方向一致,如图2(b)所示。水牛角这种特殊的结构对于牛角的高韧性和抗损伤具有非常重要的意义。牛角的堆垛层状结构使裂纹扩展路径发生偏转,导致裂纹扩展路径增长,从而可以耗散更多的断裂能量。

图1 牛角宏观结构组成

图2 牛角微观结构

1.2 仿牛角结构设计

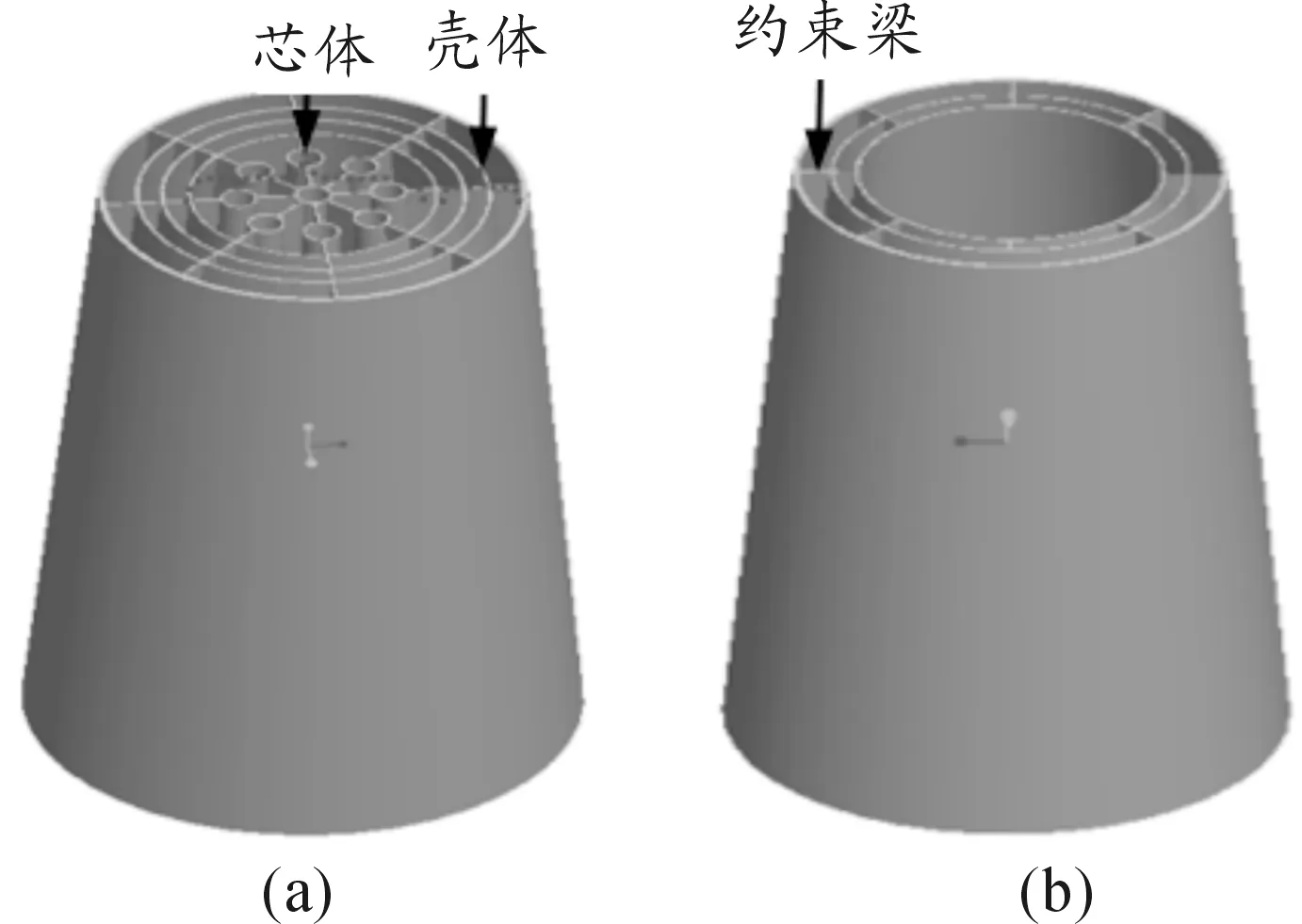

根据对牛角的宏微观结构特征观察分析可知:在宏观上牛角呈圆锥形管状填充结构,填充物为骨芯,是一种无规则排列的蜂窝状多孔结构;在微观上,沿牛角的径向由多个纤维层堆叠而成。牛角的多级结构特征使牛角在碰撞过程中通过吸收能量来达到自我保护的目的。由于牛角与汽车吸能盒的结构特征、功能及载荷相似,因此,可通过对牛角的仿生研究为工程用吸能元件的结构优化提供指导作用。根据牛角的宏观结构特征,将吸能元件的结构设计为圆锥形,圆锥的长为150 mm,锥度为0.14(根据牛角宏观结构进行测量所得),大端的直径为90 mm,仿牛角结构吸能盒几何模型如图3所示。

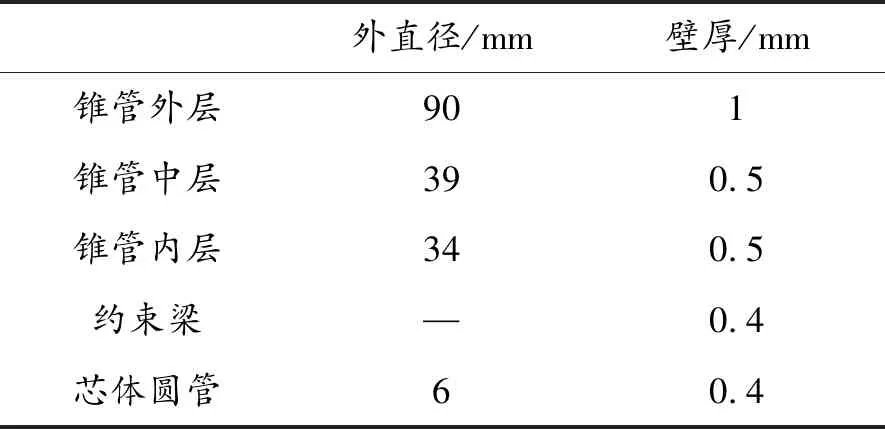

由于角质外壳沿其径向由多个纤维层堆叠而成[16],将该多层结构简化为3层,外层的厚度大于中间层和内层,并且外层的厚度最大。另外,由于牛角骨芯呈无规则排列的多孔结构,故将其骨芯简化为圆管状,并用加强筋将仿生外壳与芯体紧密连接,从而设计出具有芯体结构特征的仿生管。仿生管模型结构参数如表1所示。

图3 仿生管几何模型

外直径/mm壁厚/mm锥管外层901锥管中层390.5锥管内层340.5约束梁—0.4芯体圆管60.4

2 仿牛角结构管冲击仿真分析

2.1 模型建立

普通锥管状吸能盒在传统吸能装置中具有广泛的应用,为了对比分析仿生管和普通锥管的吸能特性,以及芯体对吸能特性的影响,分别建立了有芯体仿生管、无芯体仿生管及普通圆锥管。普通锥管的外直径为90 mm,壁厚为2 mm,圆管的长度为150 mm,锥度为0.14。

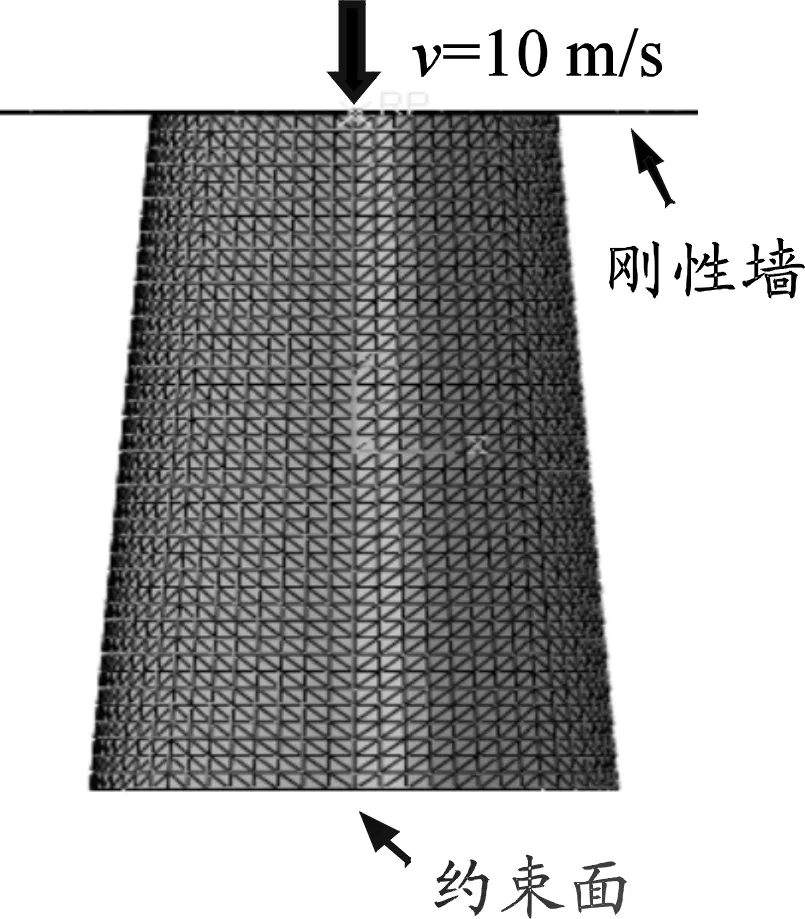

在仿真时,材料选用普通钢,材料密度为7.83×10-6kg/mm3,弹性模量为 2.07×105MPa,泊松比为0.28,对应的塑性应力-应变关系为: (210,0.0)、(300,0.030 9)、(314,0.040 9)、(325,0.05)、 (390,0.151)、(438,0.301)、(505,0.701)、(527,0.91)。锥管的大端固定,约束6个自由度,上端为刚性墙,刚性墙上添加集中质量块,质量为1 000 kg,沿锥管的轴向方向,刚性墙以10 m/s的速度冲击锥管,并约束沿轴向的冲击位移为60 mm。接触方式采用管的自接触。3种管的轴向冲击分析有限元模型如图4所示。

图4 锥管轴向冲击分析模型

2.2 轴向冲击分析

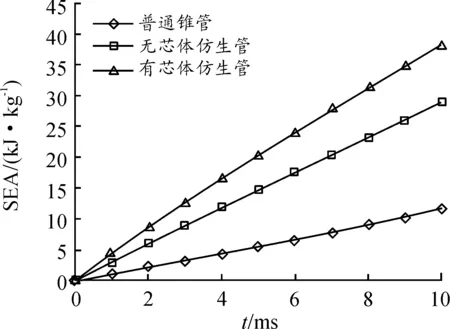

普通圆锥管、无芯体仿生管及有芯体仿生管的质量分别为0.153、0.252、0.405 kg。在相同的冲击条件下,比吸能(有效破坏长度内单位质量吸收的能量)与时间的关系如图5所示。由图5可知,在相同的冲击条件下,仿生管的比吸能大于普通锥管,有芯体仿生管的比吸能大于无芯体仿生管。普通锥管、无芯体仿生管和有芯体仿生管的比吸能分别为11.8、29.06和38.37 kJ/kg。有芯体仿生管的比吸能是无芯体仿生管和普通锥管的1.32倍和3.25倍。因此,仿牛角结构管具有良好的吸能特性,并且牛角的芯体可有效提高牛角在冲击过程中能量的耗散能力。

图5 3种吸能盒的比吸能随时间的变化关系

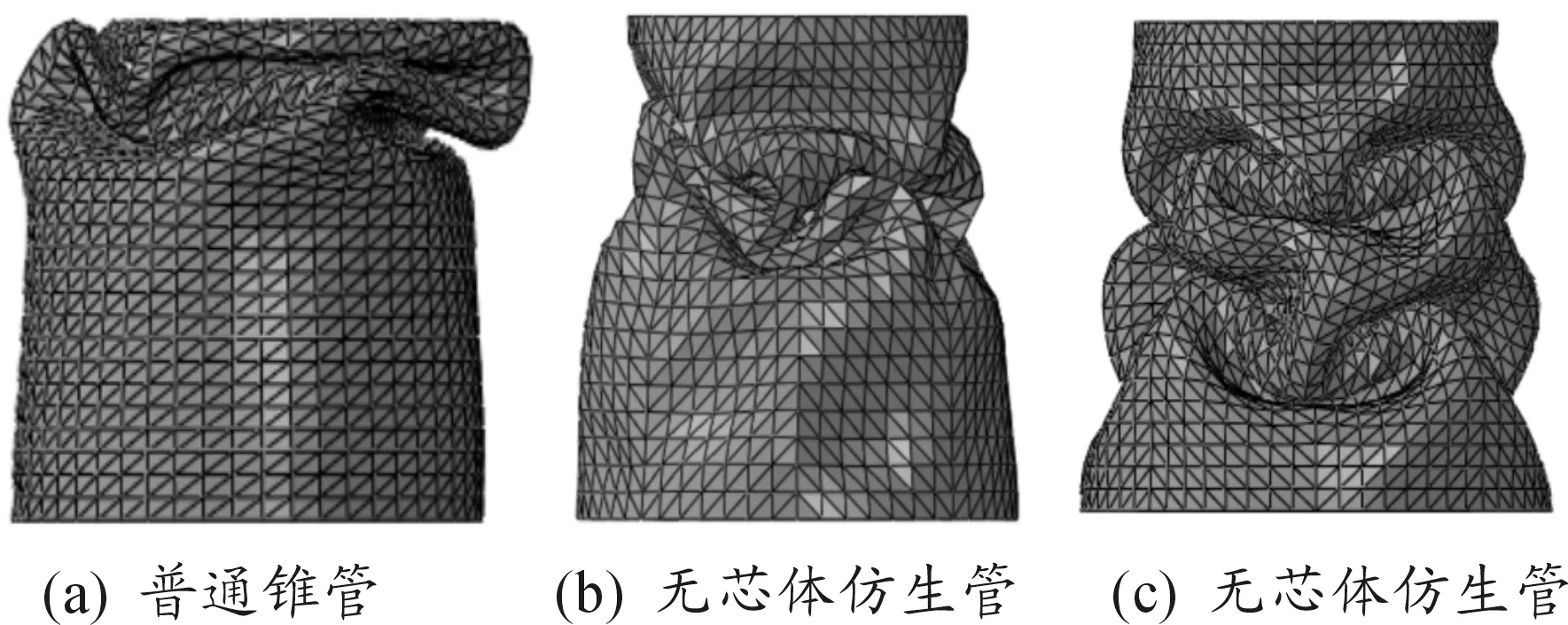

轴向冲击位移为60 mm时,3种模型的变形情况如图6所示。由图6可知:仿生锥管在轴向冲击时,材料的屈曲变形相对稳定,各处的变形量较均匀,呈现出从顶端向下逐渐叠缩的形态。仿生管的这种变形模式可有效提高轴向冲击时的吸能特性,薄壁芯体和约束梁的相互叠皱也可吸收大量的能量。因此,在轴向冲击条件相同的情况下,有芯体仿生管具有较强的吸能特性。该分析结果表明,牛角在受到外界冲击载荷时,其芯体结构的塑形及压溃变形可吸收大量的冲击能量,从而提升牛角的抗冲击载荷。

从无芯体仿生管和普通锥管的冲击变形情况可以看出,层状的仿生结构在压溃截面上存在明显的层状结构和约束梁的塑形变形,使其吸能的能力明显提高。另外,约束梁对各层之间的相互约束有效提高了仿生管的抗冲击变形能力。因此,牛角结构中的层状结构有利于增强牛角的抗冲击特性。

图6 3种模型的变形模式

3 结论

1) 根据扫描电子显微(SEM)对牛角微观结构特征观察可知,在垂直于牛角的外表面方向上由多个纤维层堆叠而成,各层厚度约为 5 μm。通过对其中某一纤维层的进一步观察可知,纤维层又由鳞片紧密堆叠而成,鳞片长度方向沿牛角的纵向,即与牛角的增长方向一致。

2) 在相同的轴向冲击条件下,有芯体仿生管的比吸能是无芯体仿生管和普通锥管的1.32倍和3.25倍。分析结果表明,仿牛角结构管具有良好的吸能特性,并且牛角的芯体可有效提高牛角在冲击过程中能量的耗散能力。

3) 仿生管在轴向冲击时,材料的屈曲变形相对稳定,各处的变形量较均匀,呈现出从顶端向下逐渐叠缩的形态,以及薄壁芯体和约束梁的相互叠皱,从而有效提高轴向冲击时的吸能特性。

4) 牛角层状结构和芯体填充结构是经过长期自然选择进化的结果,将该结构应用到吸能盒中,可大大改善吸能盒的抗冲击能力。