气动发动机配气机构设计及优化研究

2019-08-17陶文祝何联格薛清华罗贤芳

杨 靖,陶文祝,何联格,薛清华,罗贤芳,杨 东

(1.重庆理工大学 a.车辆工程学院; b.汽车零部件先进制造技术教育部重点实验室, 重庆 400054; 2.重庆开物工业有限公司, 重庆 401331)

随着能源危机与环境问题的日益加剧,新能源汽车代替以石化燃料为能源的传统汽车已成为必然趋势[1]。高压气体驱动的发动机(以下简称气动发动机)作为一种以压缩空气或液态空气为动力源的动力装置,通过将高压气体直接充入气缸,凭借高压气膨胀推动活塞运动实现做功,完全不需要进行燃烧,实现了真正意义上的零排放,是名副其实的清洁动力[2]。气动发动机凭借工作原理简单、动力源丰富、工作过程稳定、易控制、能实现零排放等显著优势,可应用于城市公交车、冷冻运输车、家用轿车等领域。然而,压缩空气能量密度远远低于传统的化石燃料,导致气动发动机升功率低、续航里程短,因而限制了气动发动机的大规模推广[3]。截至目前为止,国外气动发动机的发展已有100多年历史,具有代表性的是法国工程师Guy Negre领导的研究小组,他们致力于压缩空气动力汽车的研发,已经获得相关专利20余项,并组建了法国MDI汽车公司专门研制气动汽车[4-5]。国内以浙江大学为代表,他们基于某传统内燃机进行改造,已成功研发出一款气动发动机样机,通过调整发动机运行参数来控制动力输出,已完成了一系列的试验及规律探索[6]。但迄今为止,国内对大排量气动发动机的研究还处于空白,因而对其研究仍大有可为。

气动发动机在高压气体充入气缸时,高压气阀存在开闭困难、不易密封、易磨损等难题,因此气动发动机的研发核心技术集中于高压进气阀的研制。本文基于某直列六缸柴油机,将其开发为一款六缸大排量、进气压力为7 MPa的气动发动机。本研究提出了一种全新的运用高压气阀、换气阀及排气阀三气阀配气型式的结构,以配合四冲程气动发动机的工作过程。高压气阀是一种易操控、自润滑、易密封、能自动调节的高压进气旋转阀。高压气阀的特殊结构设计,目的是以最小的能耗和可靠的密封将高压空气按需求顺利充入气缸,改变了传统菌形气门的进气方式,提供了一种新型的进气方案,为大排量气动发动机的实现、应用和推广提供了技术保证,同时为大排量气动发动机的成功研制提供了可能,在新能源汽车发动机的发展方面开辟了新的思路。

1 气动发动机介绍

1.1 气动发动机基本原理

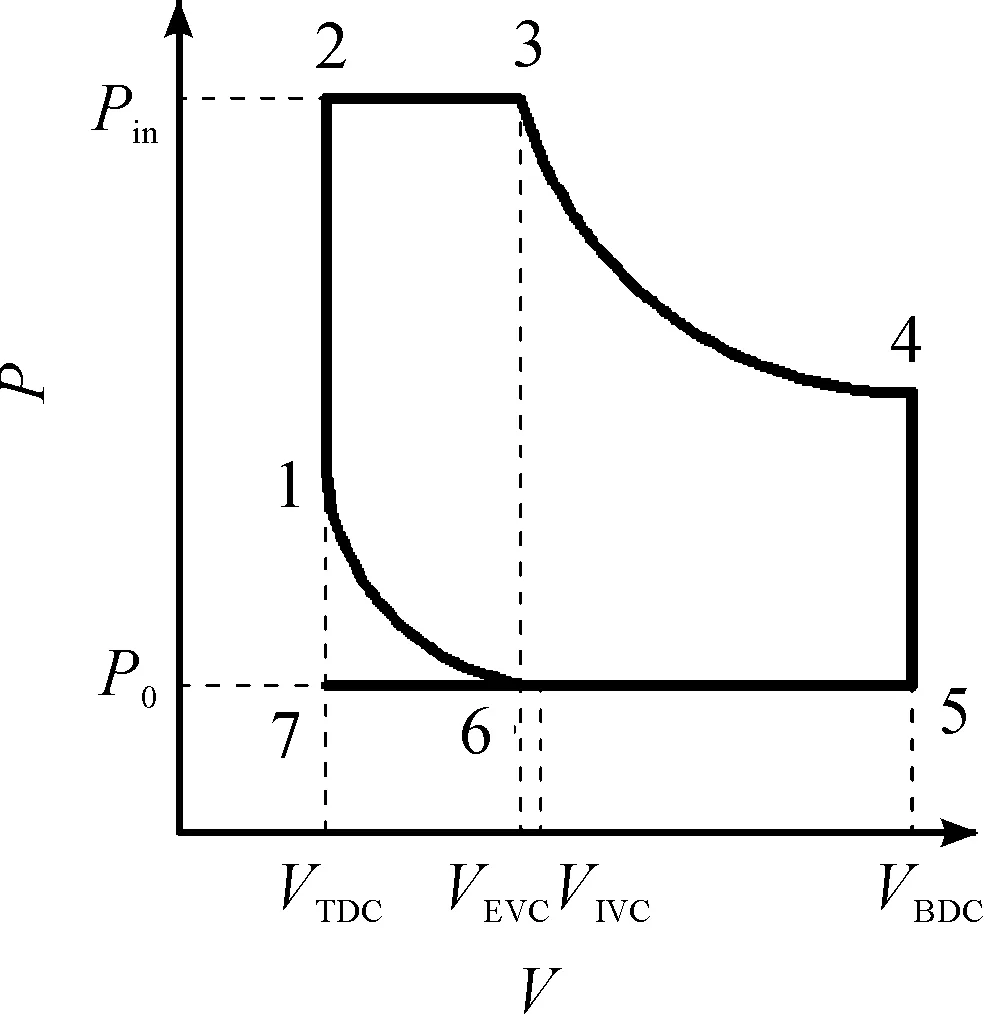

气动发动机依靠高压气膨胀做功,完全没有任何燃烧化学反应,是真正意义上的清洁动力,因而其工作原理也有其独特之处[7]。图1为理想的气动发动机示功图。气动发动机理论工作循环包含4个冲程。第1冲程为进气及膨胀做功冲程——进气阶段,由变质量等容过程(点1—2)和变质量等压过程(点2—3)组成,在1点高压气阀打开,压缩空气快速进入气缸,缸内气体压力快速升至进气压力,随后压缩空气持续充入气缸,推动活塞下行,直至高压气阀关闭。膨胀做功阶段由常质量等熵过程(点3—4)组成,当高压气阀关闭后,高压气体推动活塞下行做功至下止点。第2冲程为排气冲程——排气阶段,由变质量等容过程(点4—5)和变质量等压过程(点5—6—7)组成。排气阀打开后,缸内气体快速排出气缸,压力快速下降至环境压力,随后随着活塞上行将废气推出气缸直至上止点排气阀关闭。第3冲程为吸气冲程,该过程为变质量等压过程(点7—6—5),高压气阀及排气阀均处于关闭状态,换气阀打开,活塞由上止点7向下运动至下止点,但换气阀仍不关闭。第4冲程为扫气及压缩过程——扫气阶段,活塞由下止点上行(点5—6),为变质量等压过程。活塞将缸内一部分气体推出缸外,从而将相应的冷量也带出。压缩阶段由常质量等熵过程(点6—1)组成,扫气结束后,活塞继续上行压缩缸内气体,直至上止点。上止点的温度压力控制取决于开始压缩时刻(6点)。

图1 理想的气动发动机示功图

1.2 原型机基本参数及气动发动机开发目标

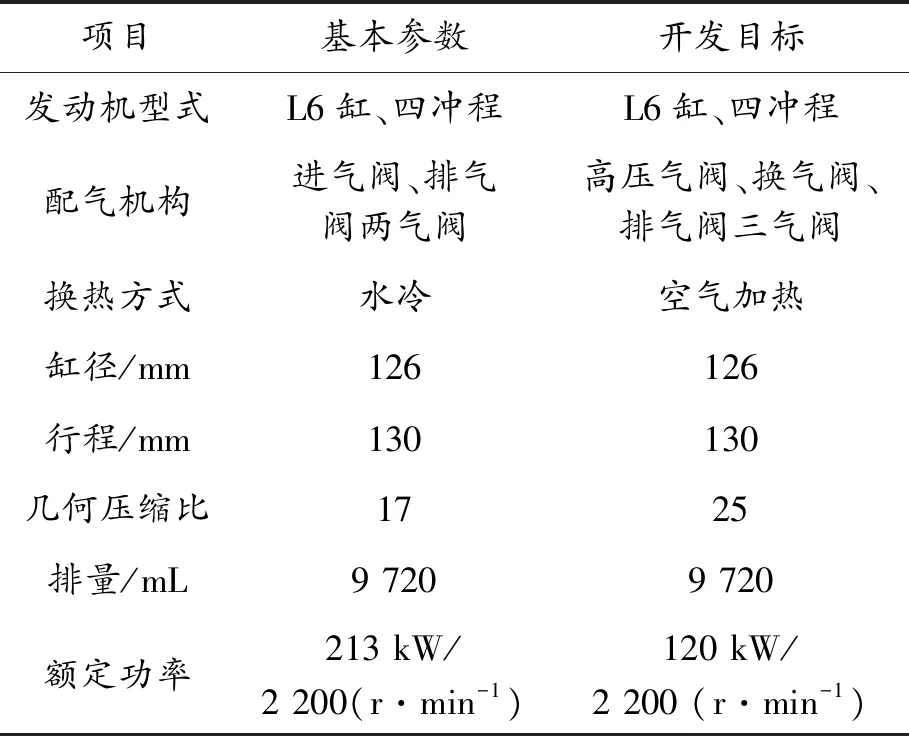

研究基于一款大排量柴油机开发,表1为原机基本参数及气动发动机开发目标。

该气动发动机的特点为:① 每缸采用高压进气阀、换气阀及排气阀三气阀结构,以配合气动发动机四冲程工作;② 利用空气替代原冷却水,采用空气循环换热协助气缸维持在所希望的工作温度范围;③ 采用阿特金森循环(增大换气阀关闭滞后角)原理实现膨胀比大于压缩比,在协助带走冷量的同时,以最小的压缩功实现气缸温度的平衡,使其高效工作;④ 发动机6缸总排量为9.72 L,为大排量气动发动机;⑤ 功率设计目标为120 kW,主要原因为压缩空气能量密度远低于柴油,但气动发动机力求达到气耗能量的高效率转换。

表1 原型机基本参数及气动发动机开发目标

1.3 气动发动机配气机构

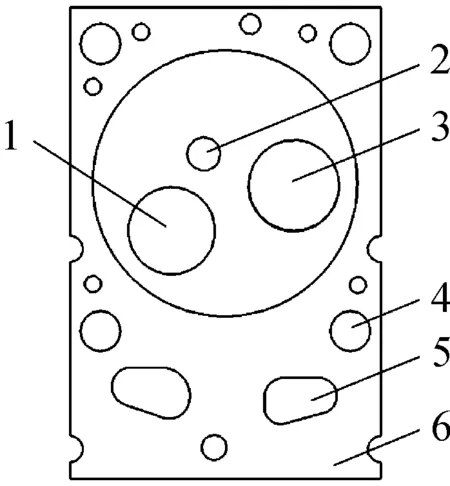

基于压缩空气膨胀做功温度下降的特性,气动发动机采用四冲程型式以实现缸温回升,并使气缸维持在合适的工作温度。本研究提出气动发动机配气机构采用高压气阀、换气阀、排气阀三气阀配气型式以配合气动发动机四冲程工作。由图2三气阀位置布局可见,气动发动机在原柴油机缸盖上取消了喷油器,将喷油器位置孔适当扩大加工为高压气阀。将高压气充入气缸的进口,该进口位于换、排气阀间燃烧室中心位置,有利于高压气充入及活塞受力均匀。

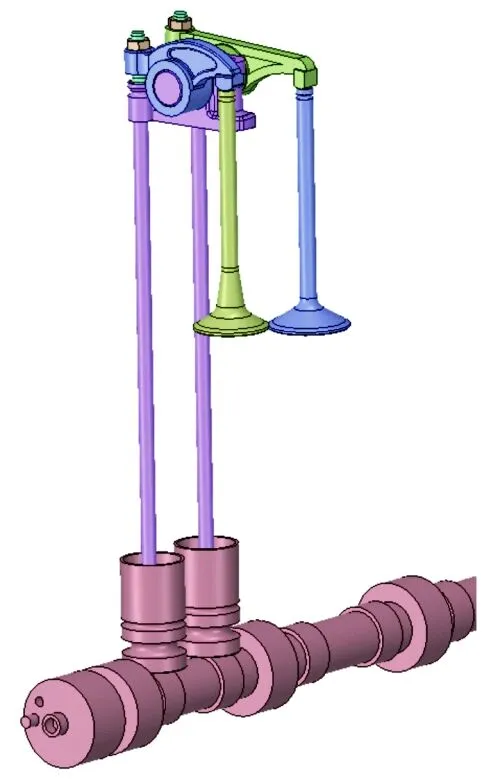

由图3可看出,换排气配气机构采用下置式凸轮驱动形式,与高压气阀协同配合工作。

1.排气阀;2.高压气阀;3.换气阀;4.缸盖螺栓孔;5.推杆孔;6.缸盖

图3 换、排气配气机构结构

气动发动机工作时,高压气阀将7 MPa压缩空气充入气缸,在高压气的持续作用下,高压气阀如沿用传统菌形气门结构,难以实现快速而准确的关闭,甚至出现气阀弹簧无法关闭气阀的现象,故高压气阀选用旋转进气的旋转阀形式,有效避免了以上弊端。

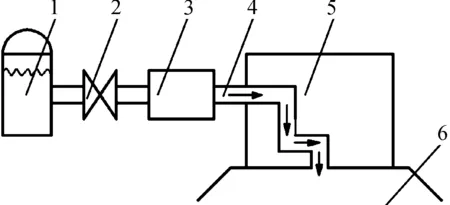

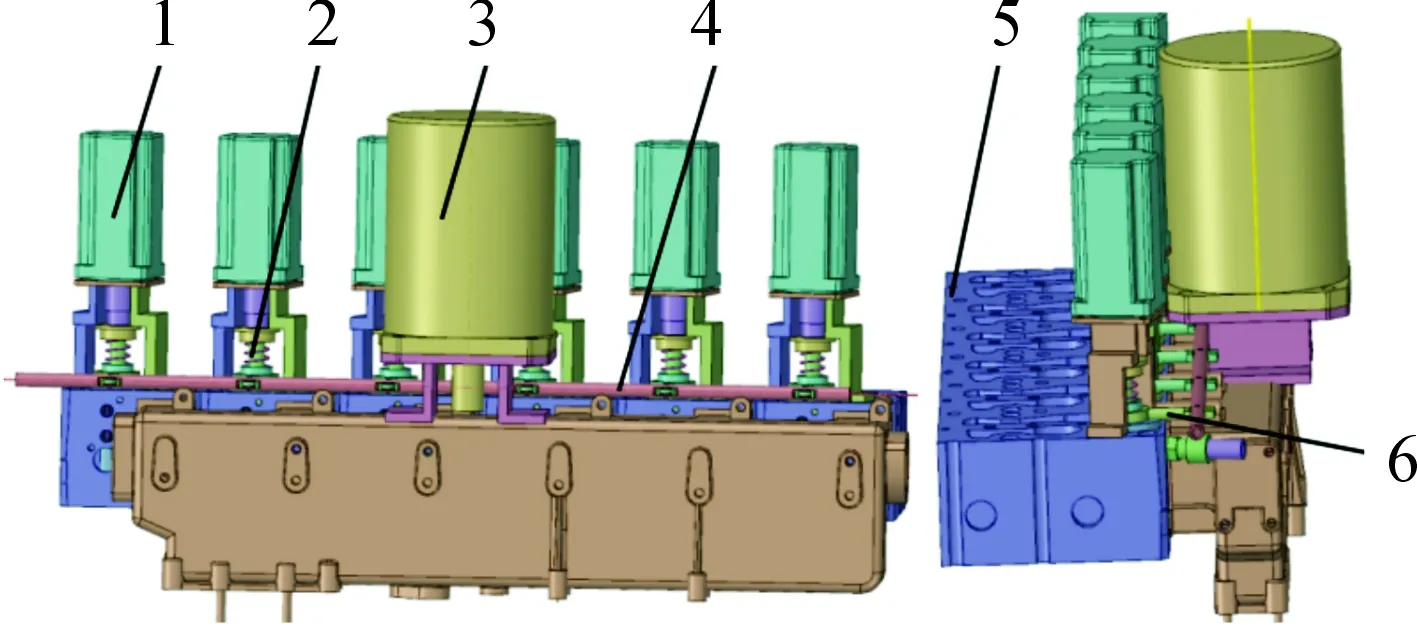

由图4高压气阀进气原理可以看出,高压气体由高压气罐流出通过高压气管经减压阀减压进入稳压腔,再由稳压腔均匀地进入各缸高压气阀,高压气阀根据不同转速和负荷的要求向气缸供给适量的高压气体。由图5高压气阀总体布置可以看出:高压气阀总成共包含两条动力驱动路线:① 旋转阀动力驱动路线。各缸采用独立电机按1/4曲轴转速驱动旋转阀,即每循环旋转阀旋转180°。② 负荷阀动力控制路线。采用一个独立电机通过齿轮齿条、拉杆共同控制6气缸负荷阀摆动,并通过电子控制根据转速和负荷需求对负荷阀进行控制,从而实现不同工况下对高压气气量的精确控制。

1.高压气罐;2.减压阀;3.稳压腔;4.高压气管; 5.高压气阀总成;6.气缸

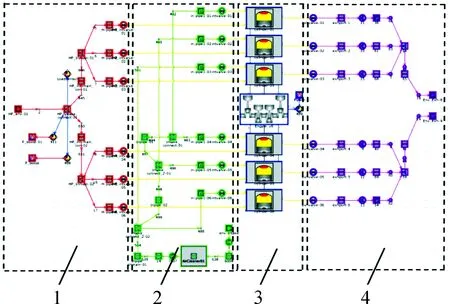

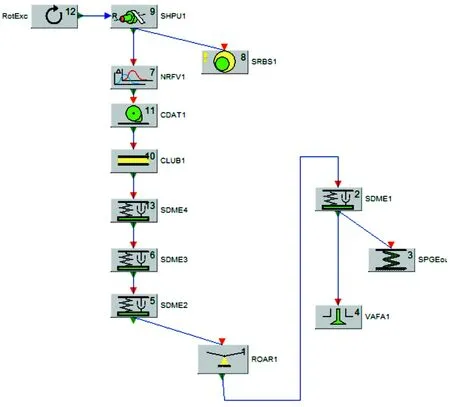

图6为GT-power搭建的气动发动机性能模拟模型。该模型基于已标定好的原柴油机性能模拟模型,将气动发动机相应结构参数进行替换和完善,对气动发动机的开发具有较好的指导意义。气动发动机性能模拟模型主要由高压进气系统、换气系统、排气系统、气缸及曲轴箱等部分组成。

1.旋转阀电机;2.高压阀总成;3.负荷阀电机; 4.负荷调节拉杆;5.缸盖;6.负荷阀调节杆

1.高压气进气系统;2.换气系统; 3.发动机本体;4.排气系统

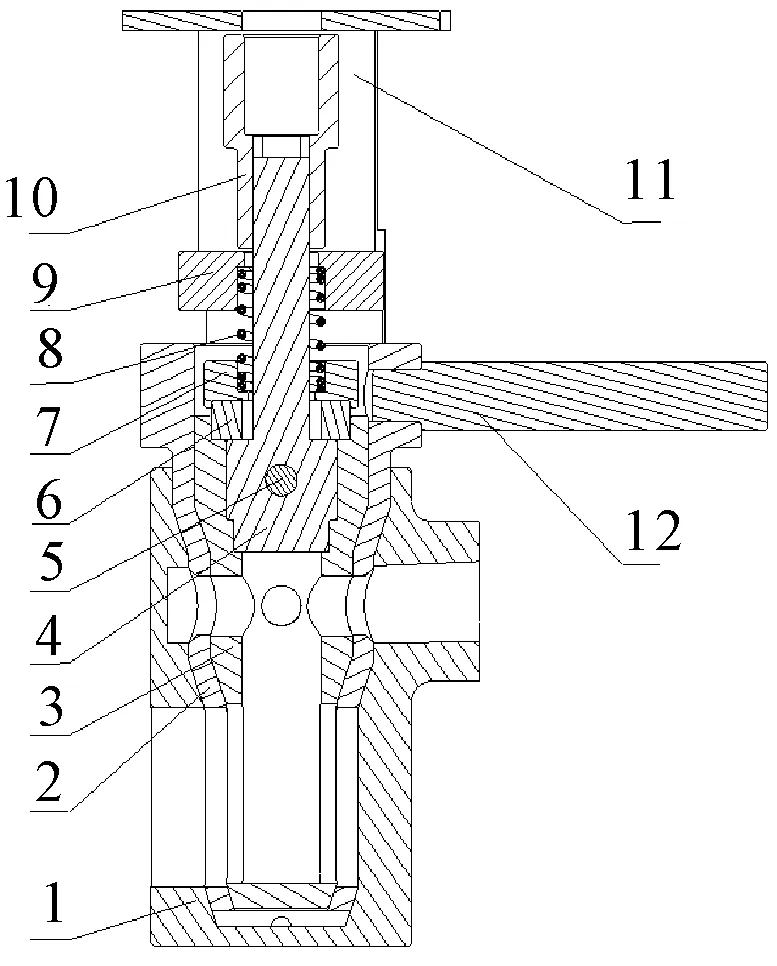

由该模型计算出2 200 r/min发动机每工作循环高压气量的需求,从而确定高压气阀进出口尺寸,并考虑到密封、气量控制及驱动力等方面的影响,确定出高压气阀采用同心三层旋转与摆动相结合和利用锥面密封的独特结构。由图7高压气阀结构及高压气流通路径可以看出,高压气阀主要由旋转阀、负荷阀、阀体及附属结构组成。其中,旋转阀设计为1/4曲轴转速的旋转运动,其功能是根据曲轴转速信息实现打开、关闭及持续开启高压气通路。负荷阀位于阀体与旋转阀之间,其功能是根据不同转速和负荷需求,通过齿轮齿条带动负荷阀拉杆,从而实现局部摆动以控制高压气的进气量。阀体为整个高压气阀总成的装配机体。工作时,高压气一部分由旋转阀气流方向上的孔直接进入其内部,另一部分沿阀体两侧环道流动并由环道上的小孔进入。

1.阀体;2.负荷阀;3.旋转阀;4.旋转阀杆;5.旋转阀销;6.推力轴承;7.下弹簧座;8.旋转阀弹簧;9.上弹簧座;10.联轴器;11.驱动电机支架;12.负荷阀调节杆

图7 高压气阀结构及高压气流通路径

2 配气机构建模及优化分析

2.1 配气机构计算仿真模型

配气机构的设计准则是既能保证工作平稳、凸轮接触应力不过大、具有良好的润滑性能等可靠性,又能具有良好的充气性能。运用专业配气机构模拟软件AVL Excite Timing Drive建立换、排气配气机构仿真模型,可满足工程需求精度[8]。选取和设置相关零件质量、刚度、阻尼及全局工况参数,建立如图8所示的配气机构仿真模型。

图8 配气机构仿真模型

2.2 换、排气凸轮型线优化设计

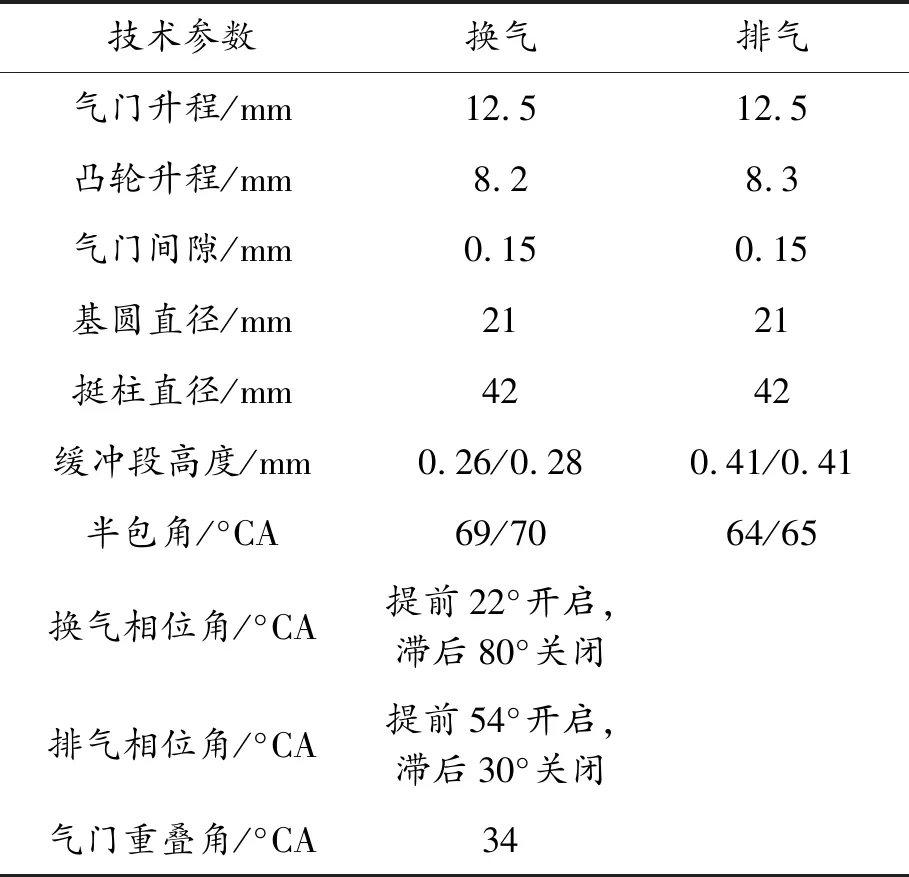

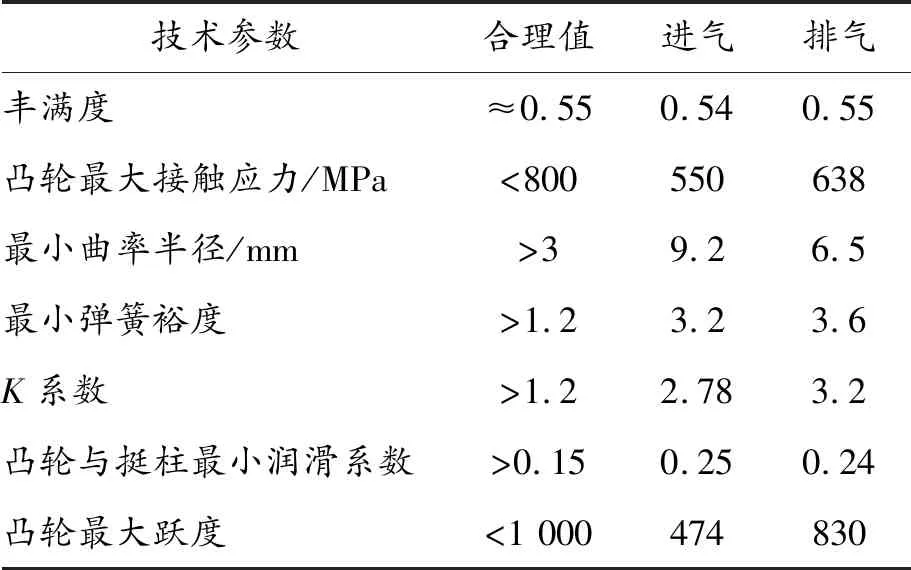

为了保证活塞处于压缩上止点时缸内最高温度维持在200 ℃、最高压力为6.5 MPa,凸轮型线应使换气阀迟闭角增大,在实现气动发动机增大几何压缩比的前提下,使有效膨胀比大于压缩比,从而使得热能向机械能的转化效率增大,保证气动发动机高效工作[9]。在AVL软件凸轮设计模块中确定出换、排气阀最大升程。凸轮型线缓冲段的设计选用梯形函数,选取和设置缓冲段高度、缓冲段末端速度。工作段的设计采用气门分段加速度函数方法,结合气动发动机的工作循环要求,确定出各段的长度、末端加速度、曲线类型、幅值及阶数。表2和表3分别为换、排气配气机构的主要技术参数和主要性能参数。

由表3可以看出:气动发动机配气机构运动学原理合理、可行,丰满度、凸轮最大接触应力、最小曲率半径、最小弹簧裕度、K系数、最小润滑系数、最大跃度等均在合理范围内,能满足可靠性等性能要求。

表2 气动发动机配气机构主要技术参数

技术参数换气排气气门升程/mm12.512.5凸轮升程/mm8.28.3气门间隙/mm0.150.15基圆直径/mm2121挺柱直径/mm4242缓冲段高度/mm0.26/0.280.41/0.41半包角/°CA69/7064/65换气相位角/°CA提前22°开启,滞后80°关闭排气相位角/°CA提前54°开启,滞后30°关闭气门重叠角/°CA34

表3 气动发动机配气机构主要性能参数

技术参数合理值进气排气丰满度≈0.550.540.55凸轮最大接触应力/MPa<800550638最小曲率半径/mm>39.26.5最小弹簧裕度>1.23.23.6K系数>1.22.783.2凸轮与挺柱最小润滑系数>0.150.250.24凸轮最大跃度<1 000474830

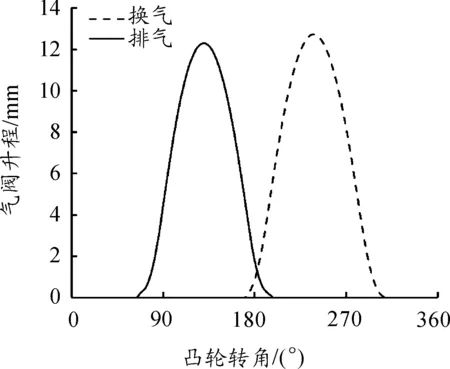

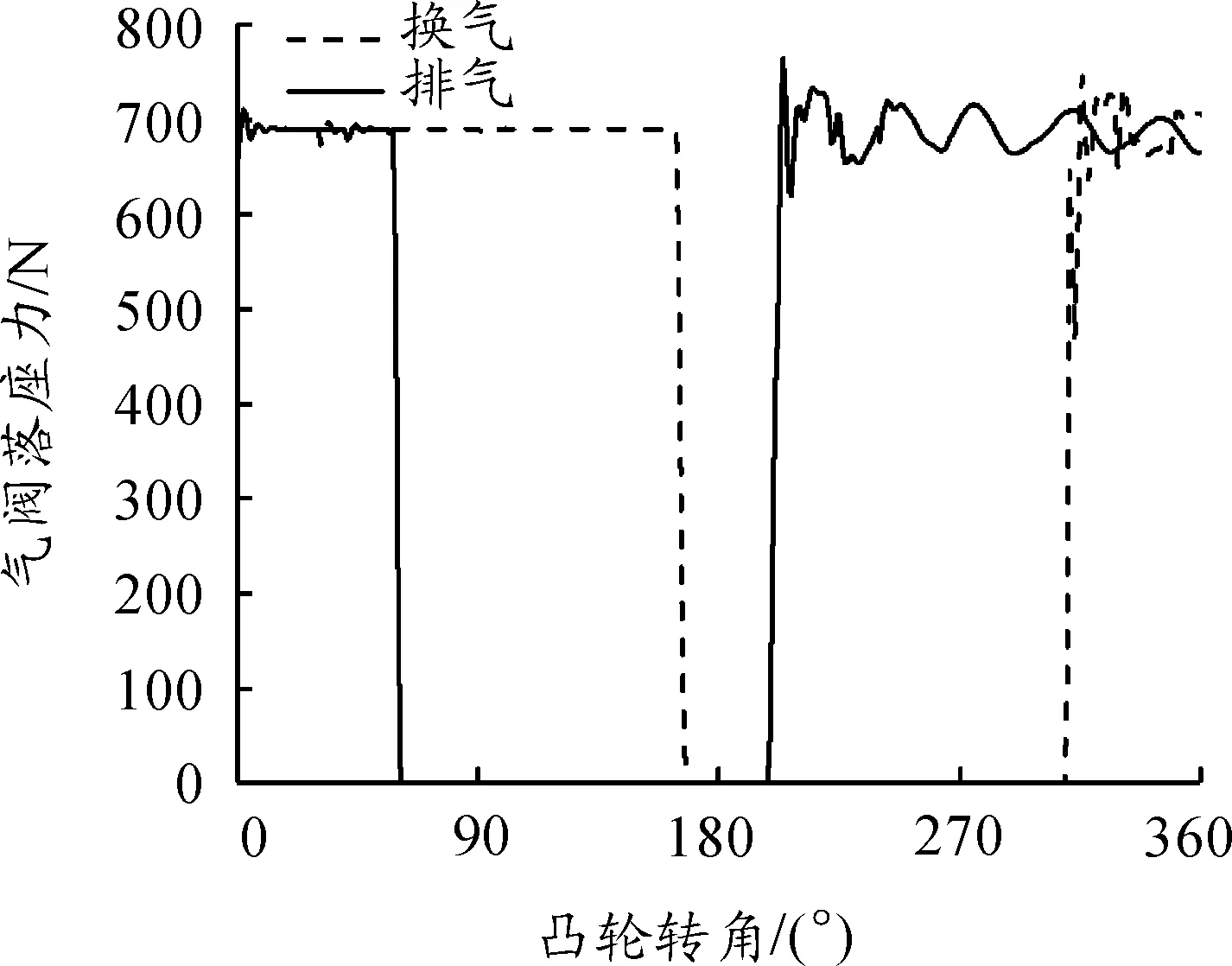

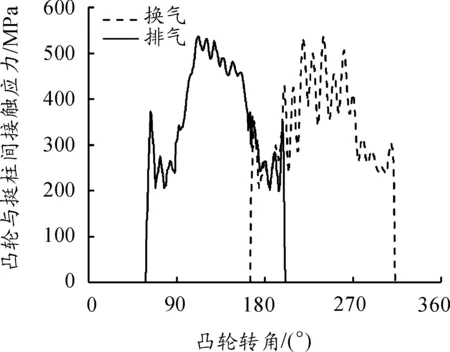

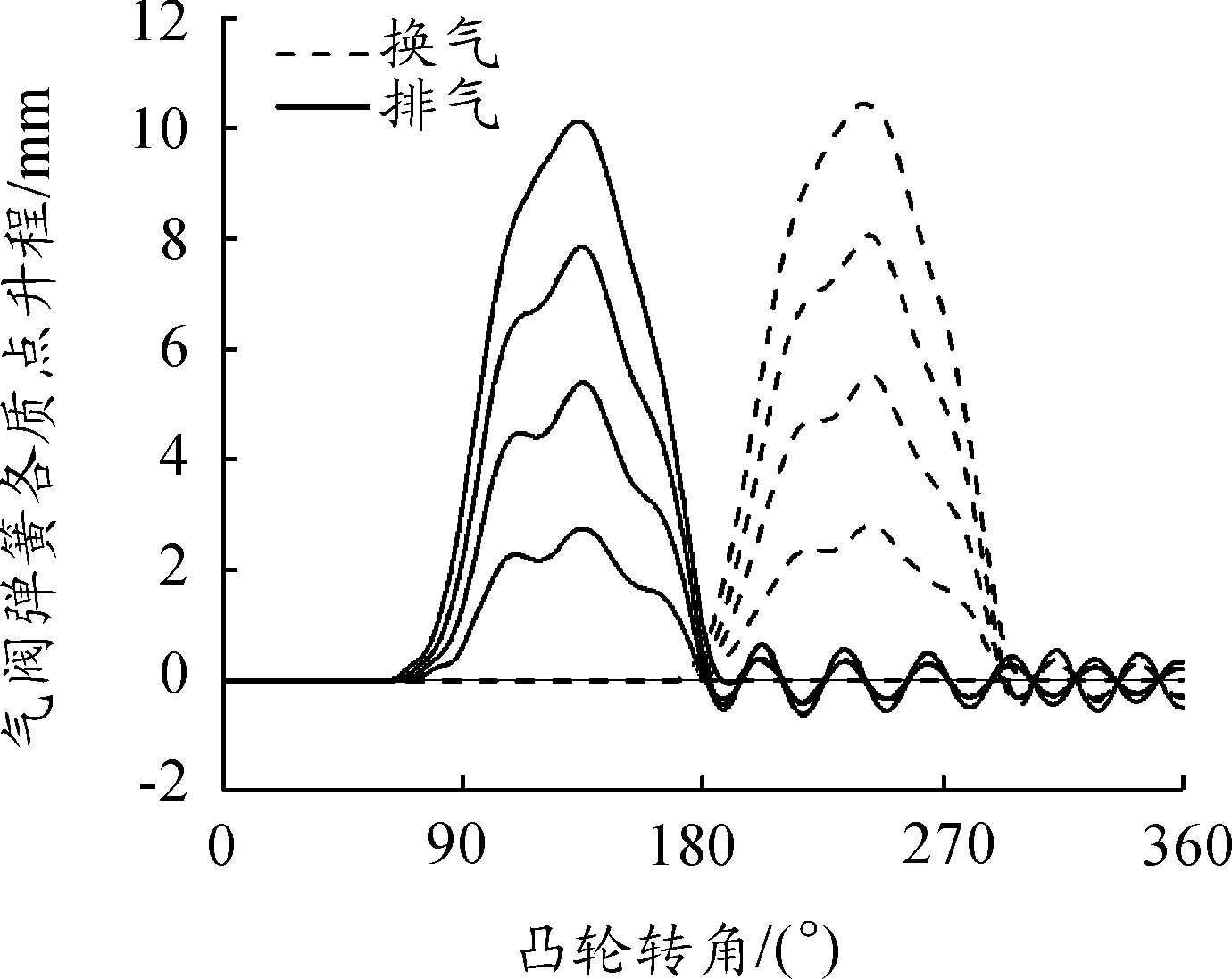

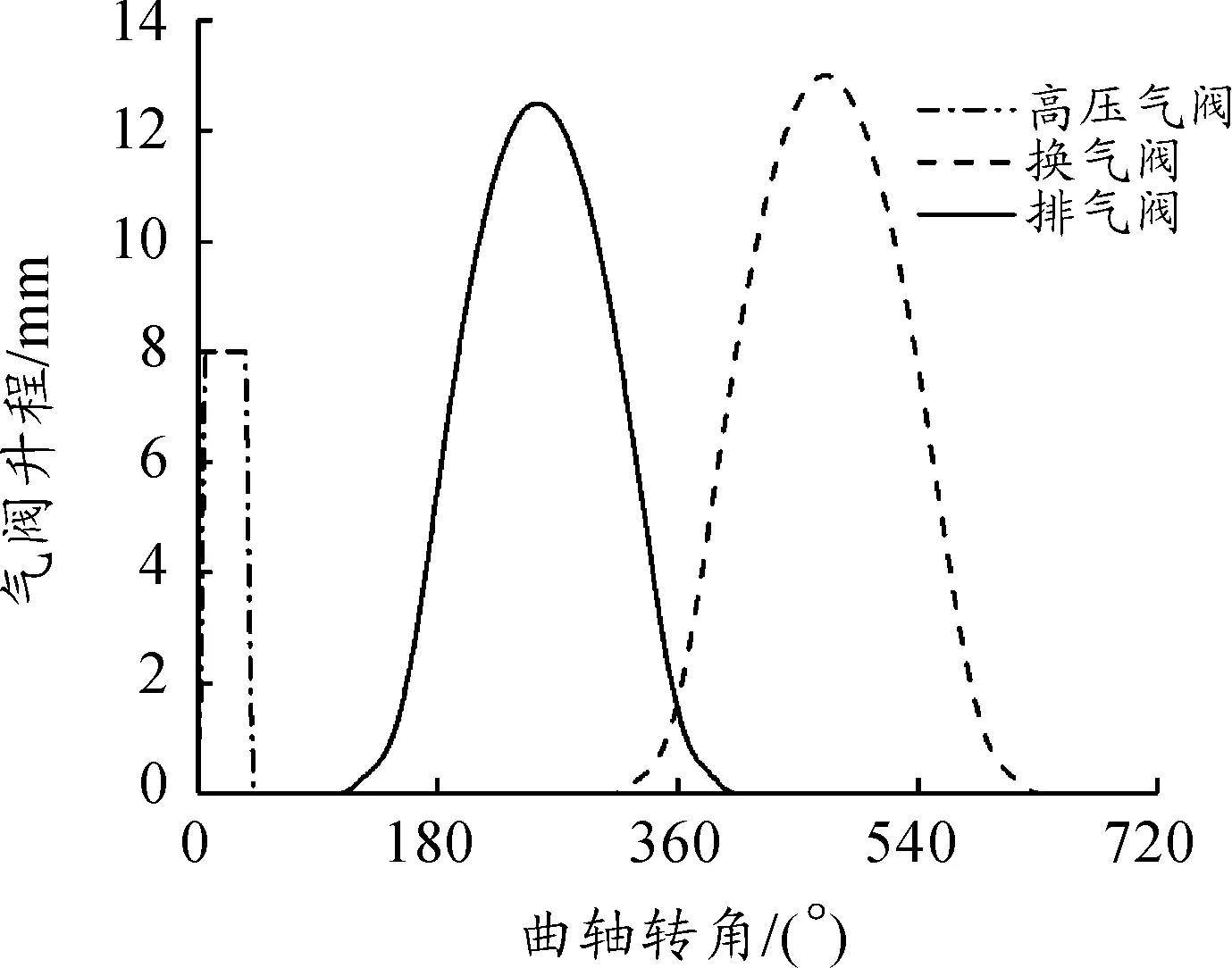

图9~12分别为气动发动机最高转速2 500 r/min时的气阀升程、落座力、凸轮与挺柱接触应力、气阀弹簧各质点升程曲线。由图9可知:换、排气阀开启和关闭正常,无飞脱和二次反跳现象。由图10可知:换、排气阀落座力较小,气阀落座较平稳,对气阀座冲击、振动较小。由图11可知:换、排气凸轮与挺柱未发生飞脱现象,且接触应力较小,凸轮不会出现异常磨损现象。由图12可知:气阀弹簧动力学特性良好,工作时无并圈和大冲击情况发生。

图9 气阀升程曲线

图10 气阀落座力曲线

图11 凸轮与挺柱接触应力曲线

图12 气阀弹簧各质点升程曲线

2.3 高压气阀设计优化

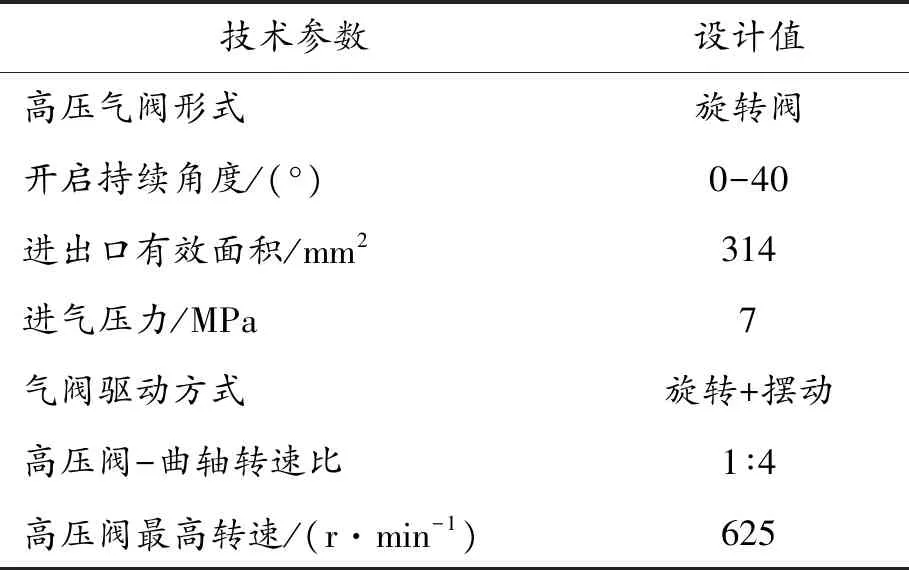

为了改善高压气阀内部受力特性,提升高压气阀的进气能力,并确保密封可靠,对高压气阀进行了进一步优化设计,表4为高压气阀主要技术参数。

表4 高压气阀的主要技术参数

技术参数设计值高压气阀形式旋转阀开启持续角度/(°)0-40进出口有效面积/mm2314进气压力/MPa 7气阀驱动方式旋转+摆动高压阀-曲轴转速比1∶4高压阀最高转速/(r·min-1)625

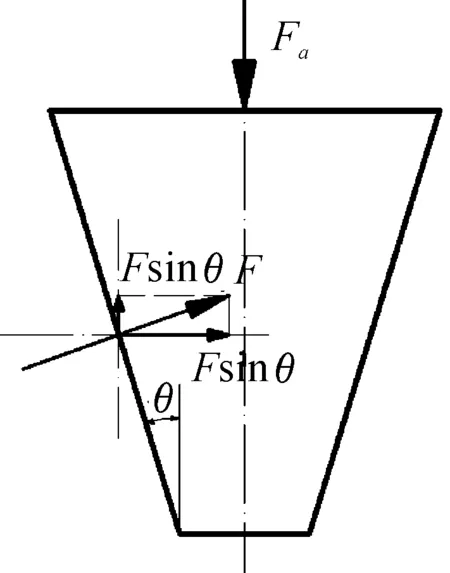

1) 高压气阀受力分析

图13为楔形面受力原理,内、外阀通过锥面接触并承受轴向压力Fa,内阀力平衡方程为:

Fa=Fsinθ+Ffcosθ=F(sinθ+μcosθ)

(1)

(2)

M=μFfRm

(3)

式中:F为外阀作用于内阀的正压力;Ff为结合面摩擦力;θ为阀体锥度角;μ为静摩擦因数;a为结合面最小直径;b为结合面最大直径;P为结合面压力;Lm为结合面中径。

楔形结构对轴向受力有放大作用,且旋转阀电机驱动力需求由旋转阀与负荷阀、负荷阀与阀体间轴向受力直接决定,因此高压气阀内部受力不宜过大,即为保证操纵方便且不发生过度磨损,旋转阀弹簧预紧力和刚度不宜过大。

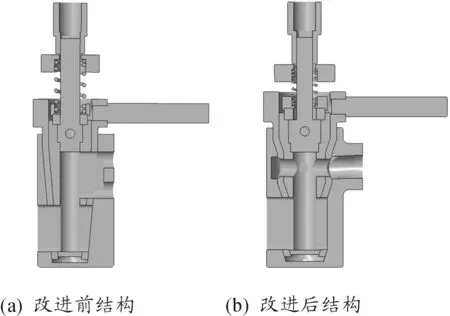

由图14高压气阀改进前后结构可以看出:原结构三层阀采用一体化锥形结构,当内阀磨损下移至进出口处锥形面与高压气直接接触时,会引起阀体内部轴向力较大,高压气阀内部受力不理想。高压气阀改进结构的显著优势为:① 在相同的有限空间限制下,既保证了顺利进气,又极大可能地增加了各零件强度,保证了高压气阀的结构可靠性;② 各密封面采用多段同锥度锥形,气体进出口非密封面处采用同心圆柱结构,可有效避免高压气直接与锥形面接触,避免了额外附加轴向力,改善了阀体内部受力;③ 改进后的结构显著增大了各密封锥面的锥度,避免了内阀略微磨损后显著下移的弊端;④ 改进后高压气阀进口处阀体采用环形通道,高压气通过环形通道上旋转阀与负荷阀圆孔进入阀体内部,实现了高压气体与阀体内部保持长通,保证了高压气供气充足。高压气的进入通过出口进行控制。

图13 楔形面受力原理

图14 高压气阀改进前后结构

2) 高压气阀密封分析

高压气阀内部密封面处采用多段同锥度锥面进行局部高效密封,其独特的结构使阀体间无由高压气体引起的内部额外轴向作用力,每工作循环中高压气阀内部轴向力不会出现较大波动。为保证有效密封及实现自动调节,在高压气阀另一轴端,采用一具有自调节功能的旋转阀弹簧(预紧力100 N,刚度10 N/mm),利用弹簧弹性实现高压气阀的自调节,使旋转阀与负荷阀、负荷阀与阀体间产生合适的稳定比压,从而有效保证了密封。

3) 高压气阀气量计算

为了避免高压气进入气缸出现气流阻塞现象,确保高压气具有良好的充气特性,需对高压气阀进气平均马赫数进行验算。平均马赫数为

Maim=Vvm/a

(4)

Vvm=qin/A

(5)

qin=Q/t

(6)

式中:Vvm为高压气体平均流速;a为当地音速,取为337 m/s;qin为高压气进气流量;A为高压气气道面积;Q为每循环进气体积;t为进气时间。

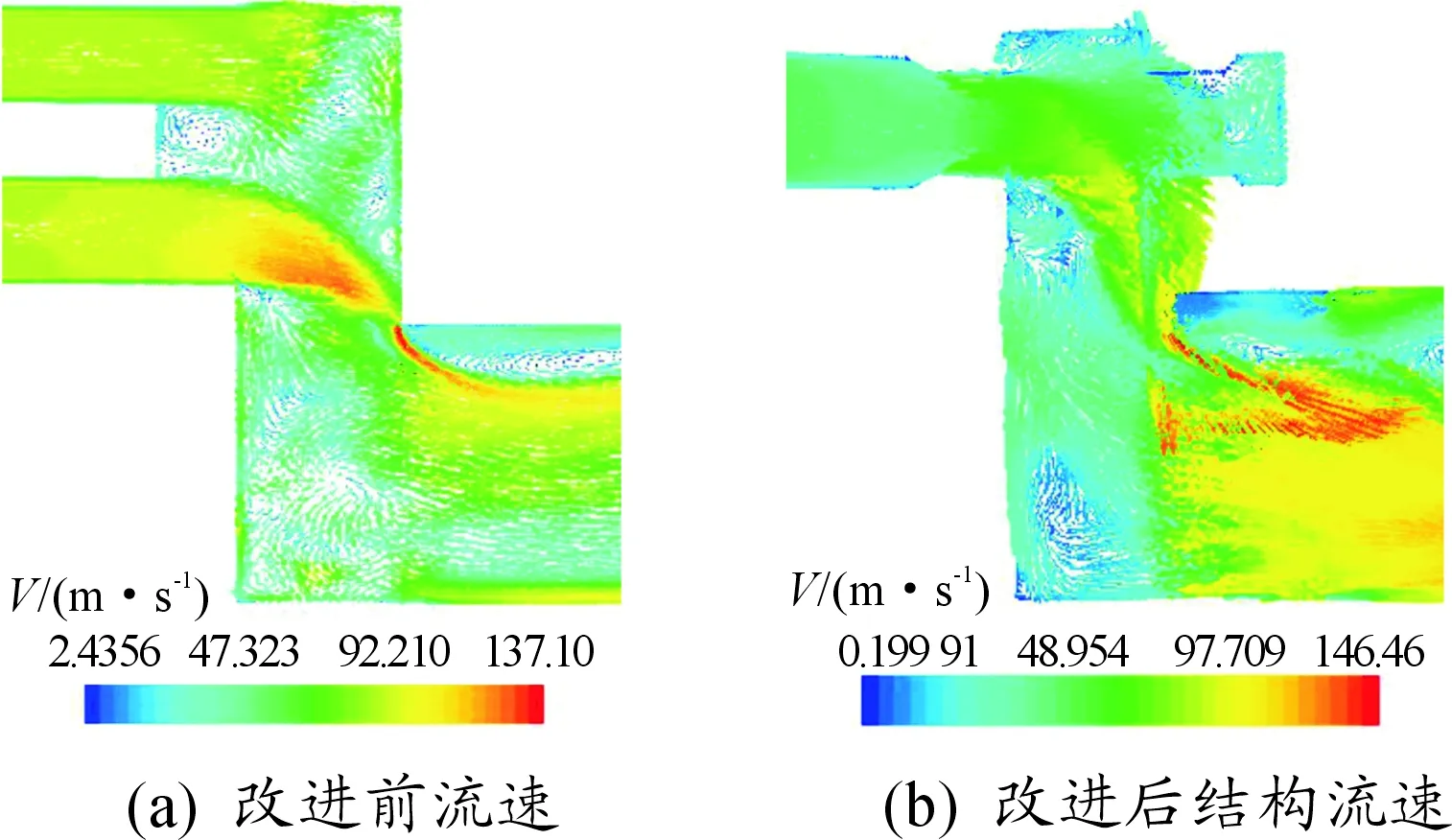

改进后高压气与高压气阀内部保持长通,有利于向气缸充足供气。考虑到大负荷工况时高压气需持续供给,后期进气由高压气阀外部提供,故需对高压气阀的最大进气能力进行验算。运用通用流体软件Star ccm+对改进前后高压气阀的最大进气能力进行计算,边界条件为进出口给定相同压力。由图15改进前后流速云图可知,改进后最大流速为146 m/s,比改进前稍大,但马赫数小于0.5,满足使用要求。改进后高压气由多孔进入,流场较改进前稍紊乱,但在相同的空间限制下,改进前最大进气流量为80 g/s,改进后为102 g/s,增大了27.5%,改进后结构最大进气能力更高,满足设计要求。

图15 高压气阀改进前后流速云图对比

综上所述,高压气阀最终的结构优化方案为:采用大直径单孔进口,阀体环形通道保持高压气与高压气阀内部常通;旋转阀采用内部空心圆柱、外部多段同锥度锥形结构,有利于旋转及气体流动;负荷阀采用内外等厚多段同锥度锥形薄壁结构,有利于摆动以实现负荷的调节,同时负荷阀采用具有自润滑功能的聚四氟乙烯材料,确保阀体内部的密封[10];阀体采用内部多段同锥度锥形外部圆柱结构,便于内阀旋转及高压气阀总成压装于缸盖中。

3 多目标优化设计分析

3.1 优化变量及优化目标分析

影响气动发动机综合性能的因素是多方面的。气动发动机采用三阀系结构,换气阀、排气阀、高压气阀配气相位的合理匹配对其功率、气耗率及转换效率有着至关重要的影响。同时,高压气由高压气管充入并排出气缸,气管长度与管内沿程损失、动态效应等息息相关,进而影响发动机功率、气耗率及转换效率,因而有必要系统地研究配气相位及进、排气管长度对气动发动机综合性能的影响[11-12]。

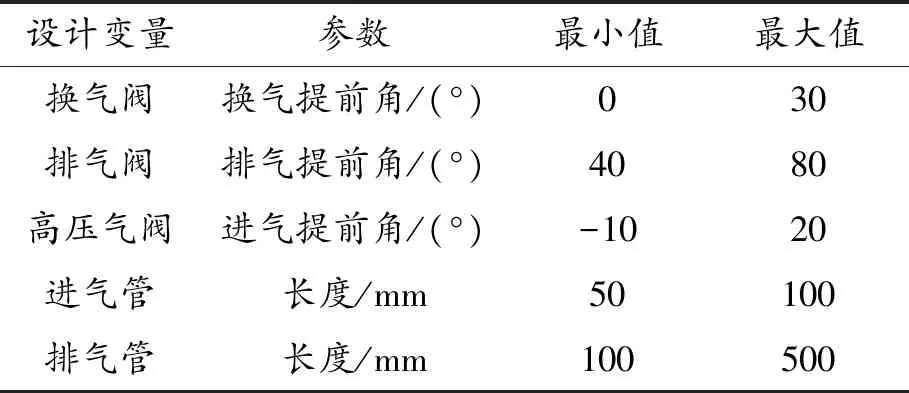

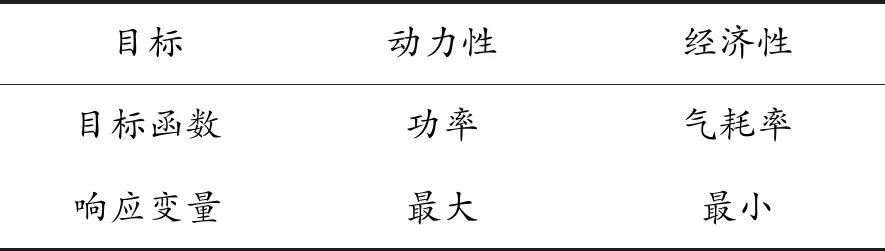

为了保证气动发动机具有较高的动力性及较好的耗气经济性,采用多变量多目标优化方法对三气阀的配气相位及进、排气管长度进行匹配寻优,从而研究气动发动机配气主要参数对其综合性能的影响规律。故本次优化变量设置为换气阀、排气阀、高压气阀开启提前角,高压气阀与稳压腔之间的进气管长度以及排气管长度。表5为优化变量取值范围。优化目标设置为使气动发动机的功率尽可能大、气耗率尽可能小的关键参数组合,如表6所示。

表5 优化变量取值范围

设计变量参数最小值最大值换气阀换气提前角/(°)030排气阀排气提前角/(°)4080高压气阀进气提前角/(°)-1020进气管长度/mm50100排气管长度/mm100500

表6 优化目标

目标动力性经济性目标函数功率气耗率响应变量最大最小

3.2 优化方法

通常进行试验设计时,选择全因子试验和设计变量建立优化空间对结果的影响是比较准确和全面的,但计算量非常大,本次需完成37 500次计算。为了提高运行效率,本次变量样本选用拉丁超立方方法(Latin hypercube)进行取样,这是一种效果好、平衡性好的试验取样方法,能够保证取样的均匀性[13]。在对表5所示的5个优化变量进行多目标优化时,为了提高运行效率,在数值模拟和优化算法之间建立了近似模型进行模拟[14]。优化流程为:完成DOE试验设计后求得响应输出,然后对响应输出进行响应面拟合,进而对影响因子与响应之间的敏感度进行分析,并选用非支配排序遗传算法(NSGA-Ⅱ)在响应曲面上进行寻优,从而确定出气动发动机合理的关键参数组合。

3.3 优化结果分析

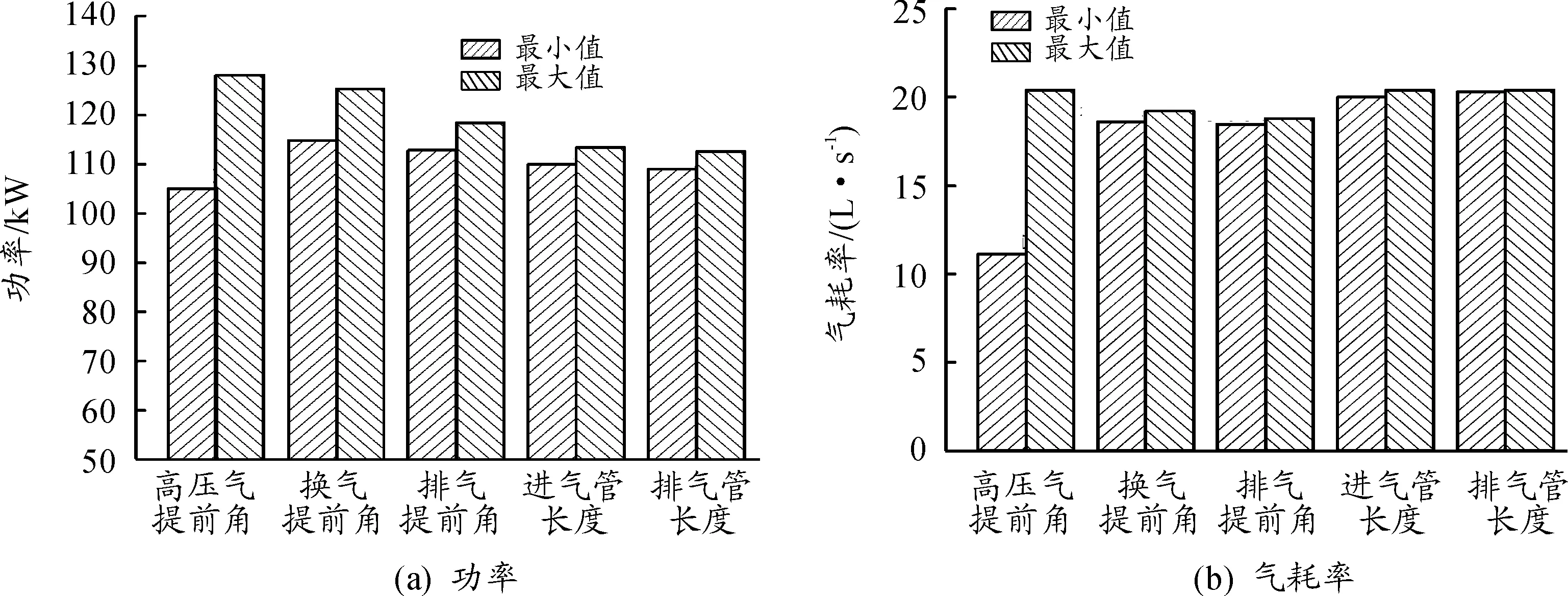

通过对优化结果分析来探索优化变量对优化目标的影响规律。图16为各参数的主效应影响对比,由各参数相应目标最值的差异可以判断各参数对目标的影响是否显著。从图16(a)可以看出:高压气阀提前角对功率影响最为显著,换、排气提前角影响次之,进、排气管长度的影响相对较小。从图16(b)可以看出:高压气阀提前角对整机气耗率影响非常显著,其他因素影响较小。

由图17(a)可以看出:高压气阀与换气阀提前角的交互作用对功率有显著影响,排气提前角与换气阀、高压气阀提前角的交互作用影响次之,其余因素交互作用对功率影响相对较小。由图17(b)可以看出:高压气阀与换、排气提前角的交互作用对气耗率影响较大,其他因素的交互作用影响相对较小。

图16 主效应影响对比

图17 交互影响对比

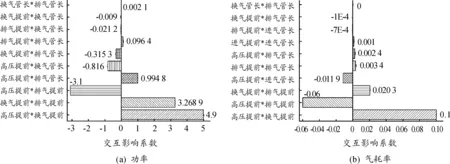

综上可知:影响气动发动机功率和气耗的最主要因素是高压气阀、换气阀及排气阀的开启提前角。由优化结果可知:在最大动力性及最小气耗原则下,可综合考虑确定出合理的配气相位方案。图18为换气阀、排气阀、高压气阀优化后的配气相位。高压气阀在压缩上止点后逐渐开启,高压气持续充入气缸推动活塞下行实现做功。排气阀在下止点前提前开启并在排气上止点后延迟关闭,尽可能排出低压冷气。换气阀在排气上止点前提前开启并于压缩行程完成后延迟关闭,充分实现缸内扫气,使气缸维持在合适的温度和压力,从而使气动发动机正常工作。

4 整机性能预测及高压气阀试验验证

4.1 整机性能预测

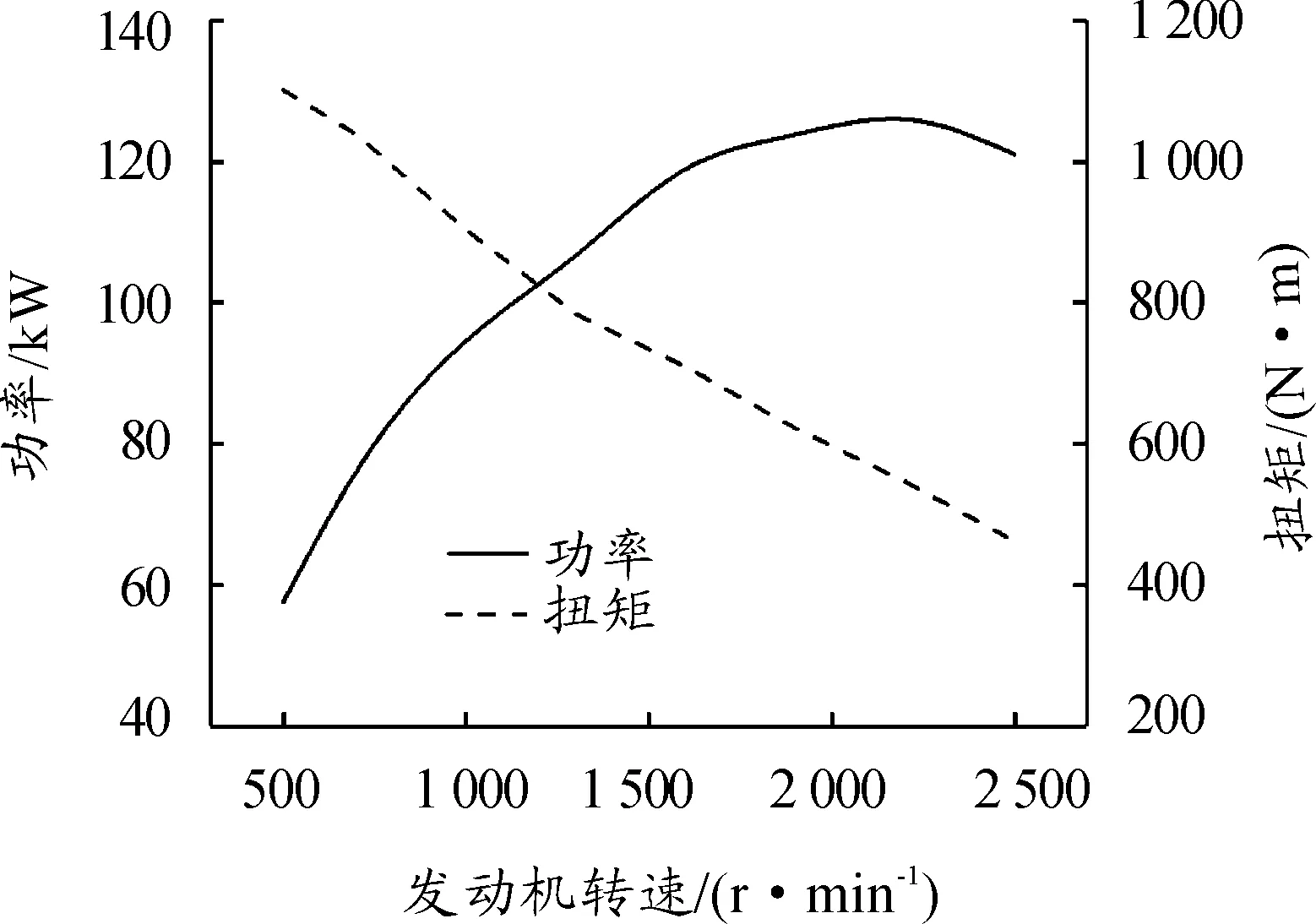

基于原柴油机已标定好的发动机性能模型,将气动发动机相应结构、三阀系配气相位及工况等相关参数进行替换和完善,进而通过GT-power软件对气动发动机的性能进行预测。从图19可以看出:气动发动机功率随着发动机转速的升高先逐渐增加再逐渐降低,在2 200 r/min时功率达到最大值126 kW,而扭矩随着发动机转速的升高线性下降。

图18 换气阀、排气阀、高压气阀配气相位

图19 气动发动机功率及扭矩

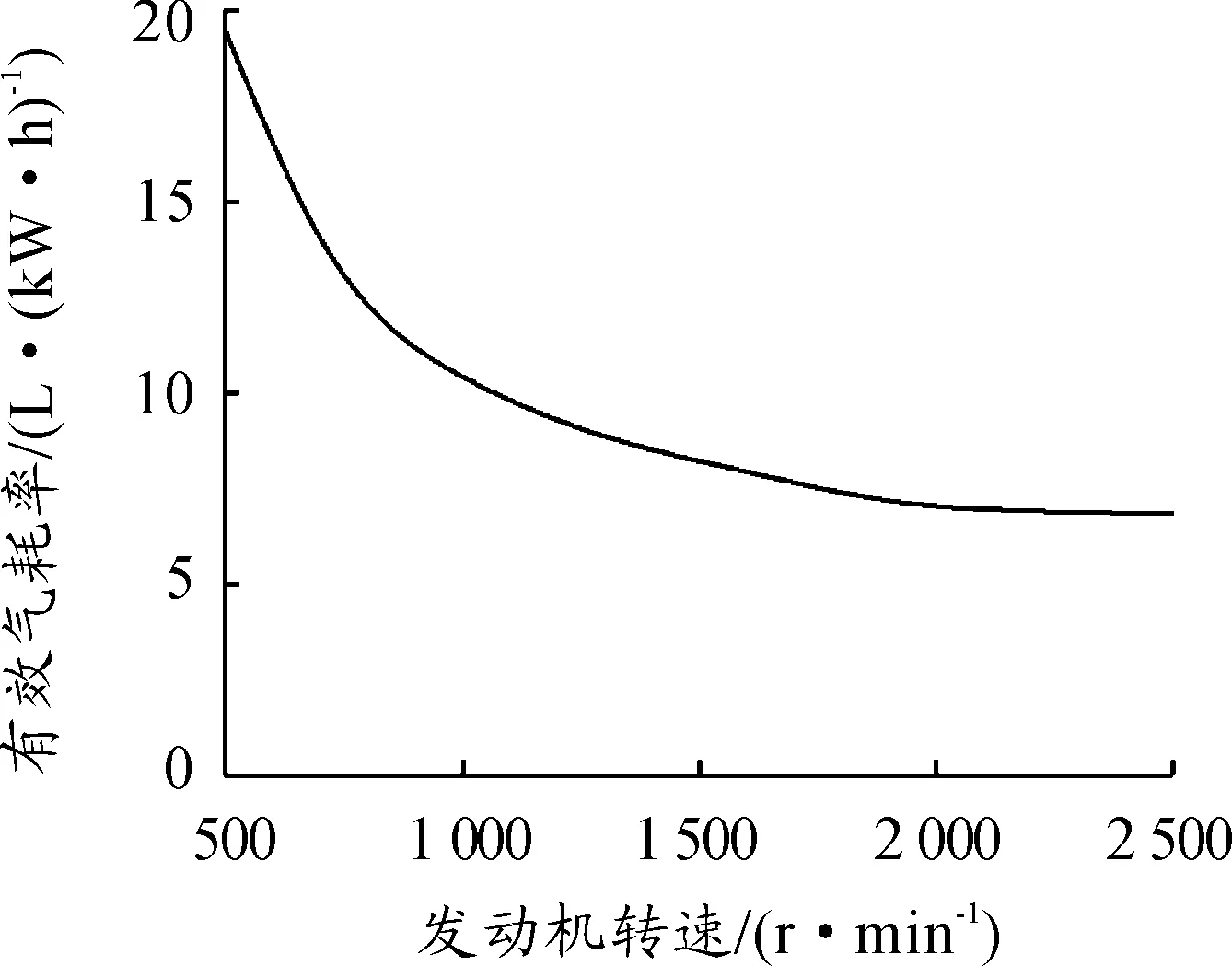

从图20有效气耗率曲线可以看出:气动发动机每循环有效气耗率随发动机转速的升高逐渐降低,主要是随着发动机转速的升高,发动机每个工作循环时间减短,在相同进气压力下压缩空气进入气缸的时间减少,导致气耗率降低。

图20 有效气耗率

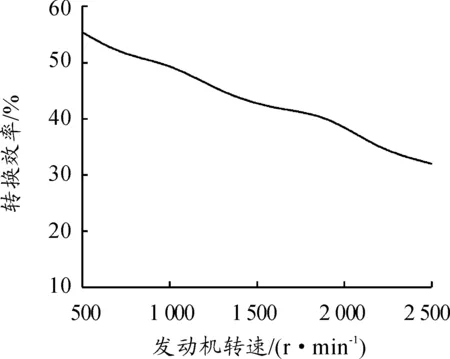

气动发动机气耗量转换效率是指气动发动机每个循环所做的功与每个循环供给的压缩空气能量的比值,其表达式为:

(7)

式中:Ne为该工况下有效功率;T为该工况下每循环时间;Q为每循环供给压缩空气的能量。

从图21可以看出:气动发动机气耗量转换效率随发动机转速的升高线性下降,主要是由于随着转速的升高,每个循环高压气进气时间减短,引起每个循环输出的有效功逐渐减小。气动发动机在低速区域时,最高转换效率达到55%以上,满足了设计要求。

图21 转换效率

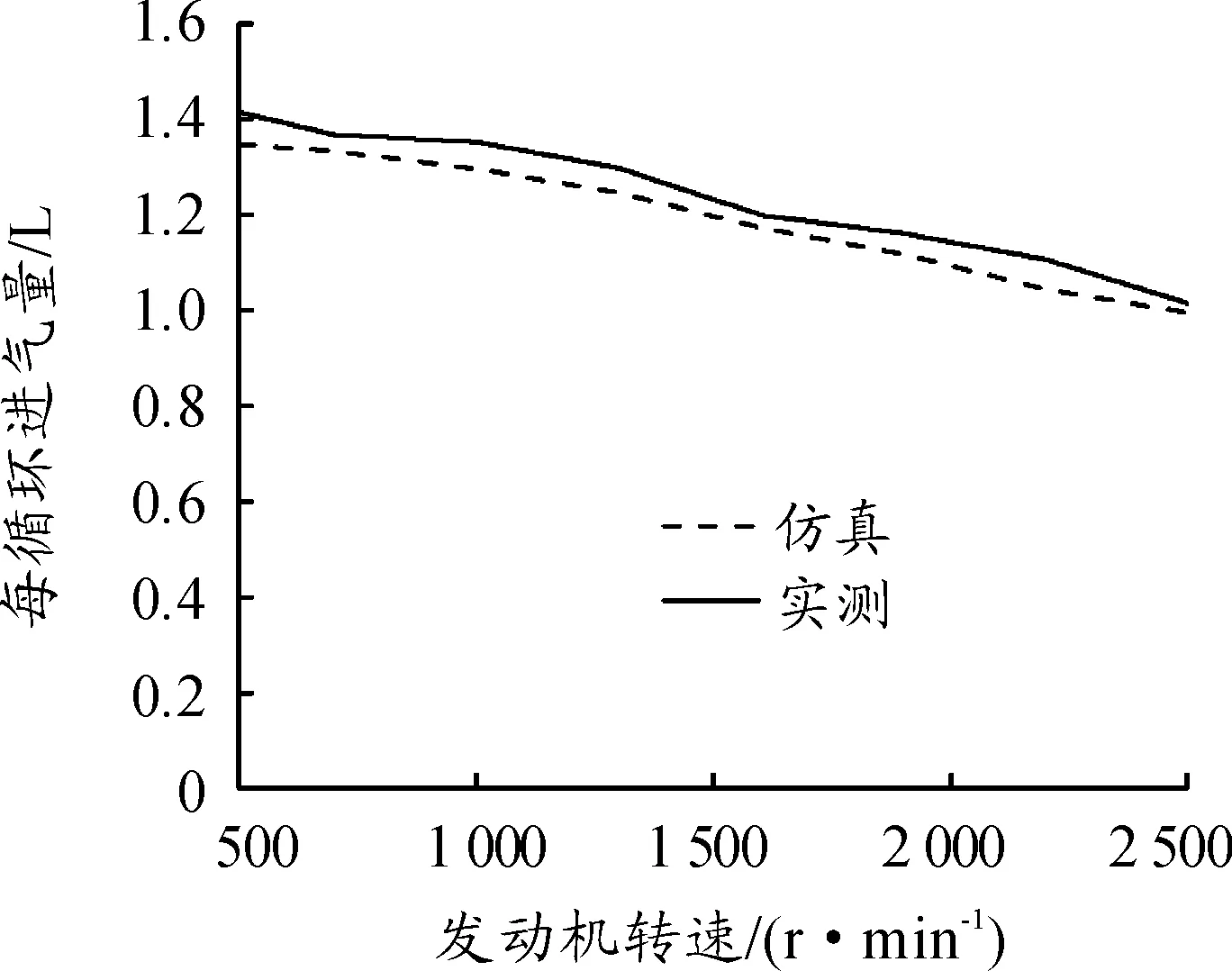

4.2 高压气阀台架试验验证

将高压气阀样件进行水密封试验及进气量验证试验。高压气阀水密封试验是将高压气阀固定于水中,接通高压气管路,通入7 MPa高压压缩空气工作以观察其气密性。试验过程中各阀间未产生明显气泡,表明高压气阀无明显大量漏气现象,满足密封要求。高压气阀进气量试验是将高压气流通路径按高压气罐、减压阀、稳压腔、高压气阀、流量计顺序连接,以模拟高压气阀开度不变情况下随转速变化的实际工作状态充气量。测试100个工作循环的充气量,取其平均流量为高压气阀每个循环的进气量。图22为高压气阀进气量曲线,可见全转速范围内高压气阀实际进气能力比仿真需求进气量略大4.8%。2 200 r/min全负荷时平均每个工作循环进气时间内进气量为1.10 L,比仿真高5%,满足进气量要求。同时,高压气阀密封性好,操纵灵活,满足使用要求。

图22 高压气阀进气量对比

5 结论

1) 利用传统柴油机进行设计改造,将其快速成功地改型为气动发动机,所设计的高压气阀、换气阀、排气阀的三气阀配气型式适用于大排量气动发动机且可靠性高。

2) 高压气阀采用同心三层旋转与摆动相结合的旋转阀、负荷阀、阀体结构,既可以利用多段同锥度锥面实现局部高效密封,又可以通过旋转阀弹簧实现自动调节。

3) 采用AVL Excite Timing Drive设计凸轮型线,并通过多目标优化方法确定高压气阀、换气阀、排气阀合适的配气相位。

4) 本方法经试验测试证明是正确有效的,显著提高了优化效率,减少了开发时间。采用三气阀配气机构所设计的气动发动机,最高功率为126 kW,最高转换效率达到55%,动力性和经济性完全达到设计要求,且高压气阀密封性好,操纵灵活。