关节轴承锥曲面模具冷挤压装配时外圈的成形仿真与分析

2019-07-22孙屹博于波吴国雄

孙屹博,于波,吴国雄

(1.大连交通大学 机车车辆工程学院,辽宁 大连 116028;2.苏州东菱振动试验仪器有限公司,江苏 苏州 215011)

关节轴承具有结构简单紧凑,体积小,耐冲击,可靠性高等特点,可承受径向载荷、轴向载荷或径向、轴向同时作用的联合载荷,在外载荷作用下可实现摆动和一定角度范围的倾斜运动,广泛应用在矿山机械、重载运输、水利航海和军工机械等领域[1-4]。目前关节轴承挤压成形装配工艺中主要存在外圈受压过度,导致其内表面出现褶皱即压溃现象,或由于收口能力不足导致的内外圈间隙不均,其中,挤压模具结构是影响关节轴承成形质量的主要因素。

针对关节轴承冷挤压成形装配,国内外学者从轴承挤压方式、工艺参数和外圈形状等方面进行了广泛的研究。文献[5]采用双模具成形工艺避免单向成形造成的缺陷,通过优化轴承外圈的形状大大降低挤压成形过程中的挤压力;文献[6]基于球坐标下和金属塑性变形公式分析棒体挤压,得出最佳模角与挤压变形程度之间的关系;文献[7]提出了一种关节轴承外圈的轧制工艺以及加工流程,并对模具进行了优化;文献[8]通过优化模具结构及轴承外圈形状,改善内外圈间隙分布不均及内外圈金属流动速度分布不均的问题;文献[9]通过虚拟正交试验的方法对关节轴承的工艺参数进行优化设计,使关节轴承挤压成形达到预期值。

为解决关节轴承在成形装配过程中外圈压溃和收口能力不足的问题,提出了一种具有锥曲面模腔的挤压模具,并利用锥曲面模具开展了关节轴承挤压成形过程的有限元分析,对外圈在不同模具结构作用下的包角、内球面半径和挤压力与进给位移之间的关系进行了研究。

1 关节轴承挤压成形装配原理

内圈无作用力模压成形工艺是关节轴承成形装配中较常见的工艺方法,具有高效率,高精度,便于控制等特点,该工艺成形原理如图1所示。

1—挤压上模;2—轴承外圈;3—轴承内圈;4—挤压下模

挤压成形装配过程中,外圈毛坯的内表面直径大于内圈球面直径,即内外圈之间留有一定间隙。内外圈相互装配,且放置于上下模具之间,上下模具的腔体部分与外圈外表面相接触,如图1a所示。上下模具在挤压力的作用下开始做相向运动,外圈受到挤压模具的挤压作用发生塑性变形,内外圈的间隙逐渐减小,外圈内表面也逐渐变为球面,如图1b所示。内外圈呈球面配合,模具停止进给,最后撤走挤压模具,关节轴承挤压成形装配完成,如图1c所示[10]。挤压成形装配过程中,外圈仅在挤压模具的作用下发生变形,外圈与内圈间无抱死和挤压作用,有效保护了内外圈接触面的表面质量。

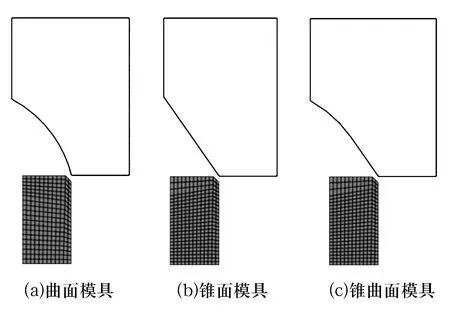

挤压成形装配过程中,外圈始终贴合模具腔体表面而逐渐变形。曲面模具(图2a)的内部腔体为曲面结构,其半径为r1[11];锥面模具(图2b)的腔体为锥面,其锥角为θ[12];锥曲面模具(图2c)是在前2种模具结构的基础上研究出的一种新型模具,模具腔体呈锥面和曲面组合结构,为使外圈在挤压过程平滑进入模腔深处,模具的锥面和曲面相切配合。为方便研究,后文称曲面模具为模具a,锥面模具为模具b,锥曲面模具为模具c。

图2 关节轴承的3种挤压模具

2 关节轴承挤压成形装配建模

AS14104-D系列关节轴承的结构尺寸近似呈倍率分布,为研究方便,选取AS14104-D系列中尺寸最小的MS14104-3型轴承,建立关节轴承挤压成形装配的有限元模型,对轴承挤压成形过程进行有限元仿真分析[13]。AS14104-D系列关节轴承的结构如图3所示,r为外圈内球面半径;α为外圈包角,通过计算得该系列关节轴承成形后的包角α约为60°。

图3 AS14104-D系列关节轴承结构示意图

基于轴承内圈无作用力模压成形原理,对关节轴承挤压成形装配过程进行仿真分析,挤压成形装配过程中内圈对外圈变形无压力作用,因此,在仿真过程中只对外圈进行仿真分析。

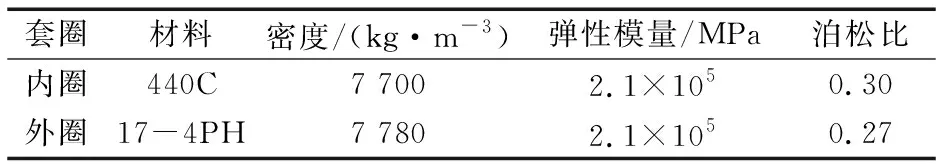

关节轴承结构和挤压成形装配装置结构均为回转体,在挤压成形装配过程中轴承的几何变化和受力情况均是对称分布,所以,利用二维轴对称有限元模型进行仿真分析。考虑到挤压模具受力变形影响外圈成形结果,将挤压模具设为解析刚体单元。外圈在挤压过程中塑性变形较大,在计算中需考虑结构的几何非线性问题,采用CAX4R四结点双线性轴对称四边形单元,为提高计算精度和满足对外圈成形表征分析的要求,只对关节轴承外圈的1/4进行挤压仿真分析。关节轴承挤压成形装配仿真分析的有限元模型如图4所示[7]。根据关节轴承实际挤压条件设定套圈材料仿真参数,具体参数值见表1。

图4 关节轴承挤压成形装配的有限元模型

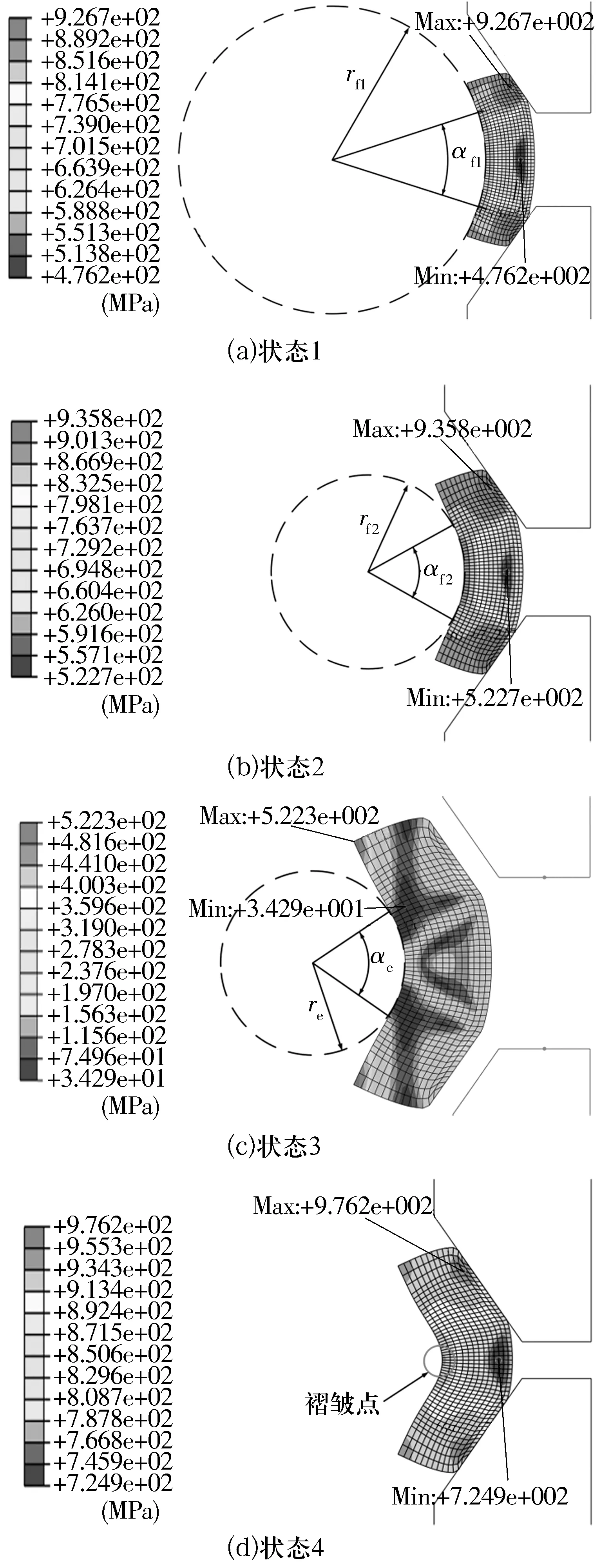

表1 关节轴承有限元仿真分析套圈材料参数

关节轴承挤压成形装配的有限元模型为二维轴对称模型,对模型的边界条件设定时仅对R(水平)方向和Z(竖直)方向进行约束,其他方向不必考虑。轴承挤压成形装配过程中,外圈的外表面与挤压模具模腔的内表面接触,外圈中部主要的变形沿着R方向平移,因此对外圈Z方向进行约束,挤压模具对R方向约束,其边界条件如图5所示[14]。由于模具的刚度大于外圈,设定模具为主接触面,外圈外表面为副接触面,接触面摩擦理论采用库仑摩擦定律,摩擦因数为0.05。仿真过程中通过幅值控制模具各时刻的进给位移量,实现对外圈回弹前后变形特性的采集。

图5 关节轴承挤压成形装配的有限元模型边界条件

3 仿真结果分析

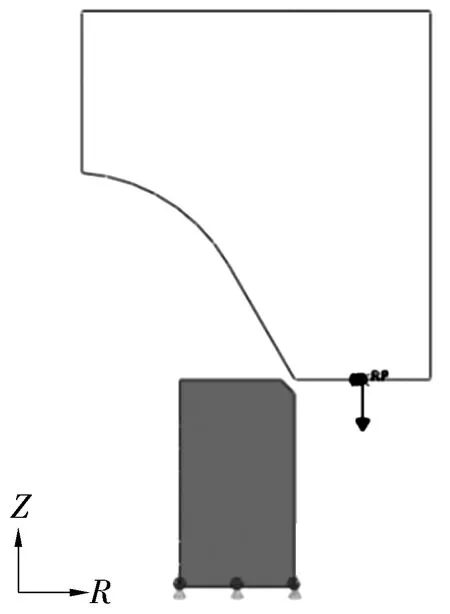

因锥面模具对轴承外圈压溃作用最明显,以锥面模具挤压过程为例,外圈的Von Mises等效应力分布如图6所示。外圈与模具接触处的应力较大,随模具的下压,接触处的应力逐渐增大。挤压过程中关节轴承外圈的内表面呈受压状态,外表面呈拉伸状态,随着模具的不断下压外圈由平面变为弧面,内圈弧面的成形半径rf逐渐减小,成形包角αf逐渐增大,即rf1>rf2,αf1<αf2,如图6a和图6b所示。当外圈的变形达到轴承的标准要求,撤走挤压模具,外圈开始自由回弹,回弹后的内球面半径为re,回弹后包角为αe,回弹后轴承外圈的应力主要集中于外圈外表面边缘的两顶角处,如图6c所示。若模具的进给位移大于轴承变形所需要的极限位移量,外圈内表面会在中部出现褶皱,如图6d所示。

图6 挤压过程关节轴承外圈形变状态云图

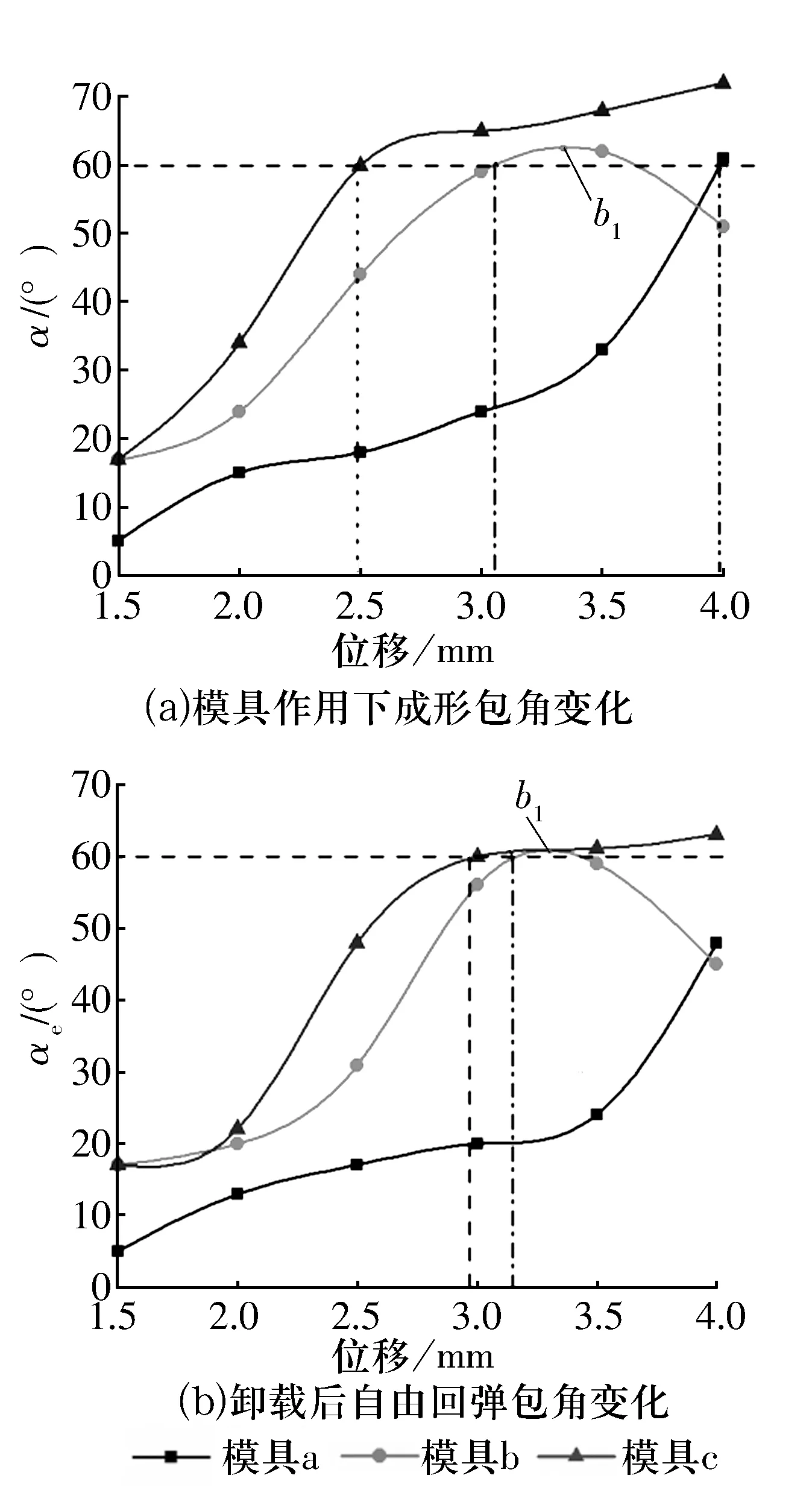

挤压成形装配过程中,外圈的成形包角变化曲线如图7所示,从图中可以看出,轴承外圈包角在卸载前后的变化趋势相同,但经过回弹后的外圈包角有所减小。模具a作用下,外圈包角在挤压前期速率增长较慢,随模具进给位移的增大,挤压后期包角成形速率逐步增大;模具b作用下,外圈包角先以较大速率增大,到达b1点后逐渐减小,此时外圈开始出现压溃;模具c作用下,外圈包角在挤压前期与模具b作用下的变化相似,前期成形速率增长较快,到达一定值后以较平缓的变化趋势继续增大,整个过程模具c对应的包角值大于模具a,b,且无减小趋势,即挤压过程无压溃。

图7 关节轴承挤压成形过程模具位移-外圈包角变化曲线

标准要求轴承成形后外圈包角约为60°,因此,加工成形过程中αe必须大于60°才可满足轴承工况要求。由图7b可知,模具c作用下的αe最先超过60°,此时模具进给位移为2.90 mm,模具b作用下的αe达到60°对应的进给位移为3.15 mm,模具a作用下的αe未能达到60°要求。同等模具位移(4 mm)情况下,模具c对轴承外圈的作用效率及对外圈的收口能力优于其他2种模具,而且外圈未出现压溃现象,可有效保证轴承的装配质量。

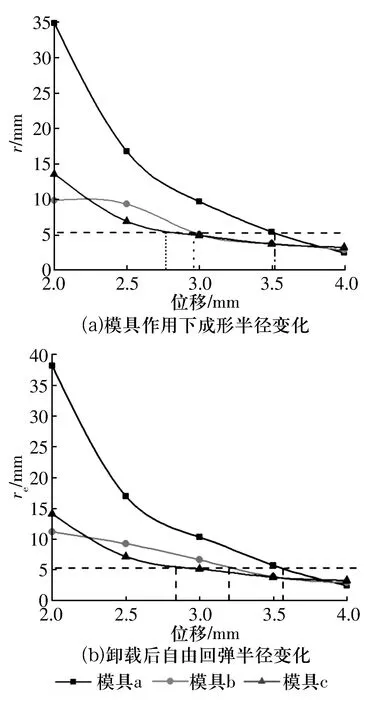

随着挤压模具进给量的不断增加,α时刻发生变化,r也发生变化,如图8所示。从图中可以看出,r随挤压模具进给位移的增大而逐渐减小,模具a作用下r始终大于模具b,c作用下,在相同模具进给区间,模具a作用下r的前后波动最大,即前期以较大的速率减小,后期减小速率逐渐平缓,模具b,c作用下r均呈平缓分布。根据MS14104-3型关节轴承标准尺寸要求,成形后内球面半径为5.17 mm,因此轴承在加工过程中re要小于5.17 mm才可达到轴承的装配要求。由图8b可知,模具c作用下re最先达到5.17 mm,对应的模具进给位移为2.8 mm,模具a,b满足re为5.17 mm的位移分别为3.6和3.2 mm。

图8 关节轴承挤压成形过程模具位移-外圈内球面半径变化曲线

上述满足关节轴承外圈形变标准要求的模具位移区间统计结果见表2。表中模具a因在同等位移作用下的αe未达到标准要求,因此不作为统计范围;模具b的有效作用区间远小于模具c,说明模具b的有效作用时间较短,实际生产中对模具进给位移的控制精度要求较高;模具c的有效作用区间大于其他模具,即在生产过程中便于控制模具c的进给位移,同时,模具c有效区间的初始值最小,说明模具c作用下的外圈形变效率高于其他2种模具。

表2 外圈形变标准所需的模具位移区间

挤压成形装配过程中,压力机为外圈成形提供挤压力,轴承变形所需挤压力的大小受挤压模具的结构影响。轴承挤压成形过程中压力机的挤压力曲线如图9所示,c,b1,b2对应表2中模具c有效挤压区间的起始值和模具b的有效区间的始末值。从图中可以看出,随模具进给位移的逐渐增大,外圈变形所需的挤压力也逐渐增大,模具c在同等位移下的挤压力始终大于模具a,b对应的挤压力,其中模具a的挤压力小于模具b的挤压力。

图9 关节轴承挤压成形过程模具位移-挤压力曲线

4 结束语

针对关节轴承冷挤压成形装配过程中外圈受模具作用下出现的压溃和收口不足等问题,提出了一种具有锥曲面模腔的挤压模具,并对外圈成形过程进行有限元分析。计算得到外圈在锥曲面模具、曲面模具、锥面模具3种模具作用下的包角、内球面半径和挤压力的变化特征,对比分析同等模具位移区间下外圈形变特点以及形变所需挤压力的大小,同等外圈形变程度下各模具所需的进给位移量。结果表明:同等模具进给位移区间,锥曲面作用下的外圈变形未出现压溃现象,可有效提高外圈的成形质量,运用锥曲面模具的成形效率以及对外圈的收口能力高于其他2种模具;同等形变要求下锥曲面模具所需要的挤压力小于其他2种模具。