改性材料对聚酰亚胺基保持架复合材料性能的影响

2019-07-22李媛媛楚婷婷张艳孙小波王大强

李媛媛,楚婷婷,张艳,孙小波,王大强

(1.洛阳轴承研究所有限公司,河南 洛阳 471039;2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动 轴承产业技术创新战略联盟,河南 洛阳 471039;4.中车青岛四方机车车辆股份有限公司,山东 青岛 266111)

聚酰亚胺(PI)具有优异的力学性能,耐热、耐辐射性能,摩擦磨损性能,多用作固体自润滑材料[1-2],在航空航天用轴承等领域得到广泛应用[3-5],许多研究表明,无机/有机填料都能不同程度改善PI复合材料的性能[6-8]。

结合主机单位的要求,根据生产实际情况,研究了碳纤维和玻璃纤维对PI基固体自润滑复合材料力学性能和摩擦学性能的影响,为研究开发更高性能的PI基固体自润滑复合材料提供参考。

1 试验

1.1 试样制备

将加入不同增强材料和润滑材料的PI原料在高速搅拌器内充分混匀,将混好的原料装入模具中,在一定压力和温度下压制烧结成形,制备出PI基固体自润滑复合材料。按照Q/ZYS J063—2013《模压聚酰亚胺保持架材料》加工出φ12 mm×φ9 mm×5 mm的拉伸强度和摩擦磨损试样。

1.2 试验方法

1)拉伸强度试验:在室温环境下,采用DNS-200型电子万能试验机检测试样的拉伸强度,拉伸速度为5 mm/min。

2)摩擦磨损试验:采用CFT-1型材料表面性能综合测试仪检测试样摩擦因数和磨损量,往复干摩擦,载荷20 N,频率10 Hz,时间1 h,往复半径5 mm,φ4 mm对摩钢球[6]。

2 结果与讨论

2.1 二元复合材料的性能

添加不同含量的增强改性材料,即玻璃纤维(玻纤,长度小于1 mm)和碳纤维(碳纤,长度小于1 mm)后二元复合材料的拉伸强度、摩擦因数和磨损量如图1所示。由图可知:1)添加一定量的碳纤和玻纤能增大聚酰亚胺复合材料的拉伸强度;随着玻纤的增加,拉伸强度呈减小趋势,而当碳纤添加量为10%时,拉伸强度达到最高146.8 MPa,继续增加则拉伸强度迅速减小,当添加量为30%时,拉伸强度已降为52.75 MPa;2)添加玻纤的二元复合材料摩擦因数均较大,碳纤添加量为10%时摩擦因数较小;3)二元复合材料的磨损量随着增强改性材料添加量的增大先增大后减小。

图1 PI基固体自润滑二元复合材料性能

上述现象的原因在于,玻纤不是高聚物,与PI界面的相容性差,添加会导致材料拉伸强度下降。而在PI/碳纤复合材料中,碳纤添加较少时,通过传递应力可以增强PI分子链间的缠结,从而提高复合材料的拉伸强度;但当碳纤含量较多时,会在材料内部产生应力集中。此外,为了与PI混合均匀,选用了粉末状短切碳纤,但短切碳纤的端头较多,增加了材料内部缺陷,并且短切碳纤在混料中不像连续碳纤平铺工艺那样在水平方向上高度取向,因此随着碳纤添加量的继续增大,拉伸强度明显减小。

二元复合材料的摩擦因数均较大,磨损量随着增强改性材料添加量的增大先增大后减小。原因在于PI/玻纤复合材料的磨损机理是磨粒磨损,摩擦过程中对磨面上的玻纤作为硬质颗粒会导致磨损量增大,但随着玻纤含量继续增大,在复合材料受到外界应力作用时,玻纤可承载,使磨损量减小。而PI/碳纤复合材料随着碳纤的增加,磨损量也呈先增大后减小的趋势,原因为PI/碳纤复合材料表现为黏着磨损,碳纤不断刮削转移膜,使摩擦因数偏大,磨损严重,但碳纤在摩擦表面碎断后经反复辗磨形成石墨微晶,这种石墨微晶有利于形成转移膜,碳纤的添加量增大时,所形成石墨微晶量也增大,因此摩擦磨损性能提高。

由于添加增强改性材料后复合材料的摩擦因数(碳纤5%,10%除外)均有所增大,根据上述试验结果,结合长期应用经验,选取15%,25%,30%的玻纤和碳纤分别与PI混合(这3个添加量复合材料的拉伸强度虽然减小,但仍满足应用要求)进行后续试验,以考察添加润滑改性材料后三元复合材料的综合性能。

2.2 三元复合材料的性能

根据前期的研究结果,分别选取3%,6%,9%的聚四氟乙烯(PTFE,密度为2.17×103kg/m3)和二硫化钨(WS2,浓度大于99%)为润滑改性材料,与上述不同配比的混合料进行混合后压制成形,测试三元复合材料的性能。PI/玻纤/PTFE和PI/玻纤/WS2的性能见表1和表2。由表可以看出,添加2种润滑材料对复合材料拉伸强度影响的总体趋势大致相同,随着润滑材料的增加,拉伸强度均降低,添加WS2降低趋势更明显。可能因为PTFE是高聚物,与复合材料的相容性更好,因此添加相同比例时拉伸强度更高。当添加PTFE或WS2后,15%玻纤/PI三元复合材料的磨损量均减小,可能因为玻纤被PTFE包裹后,对磨时形成转移膜且玻纤承载,使磨损量减小,WS2作为润滑材料,也使复合材料耐磨性增加。但是当玻纤含量高时,磨损量相比二元复合材料均略有增大。

表1 不同含量的PI/玻纤/PTFE复合材料性能

表2 不同含量的PI/玻纤/ WS2复合材料性能

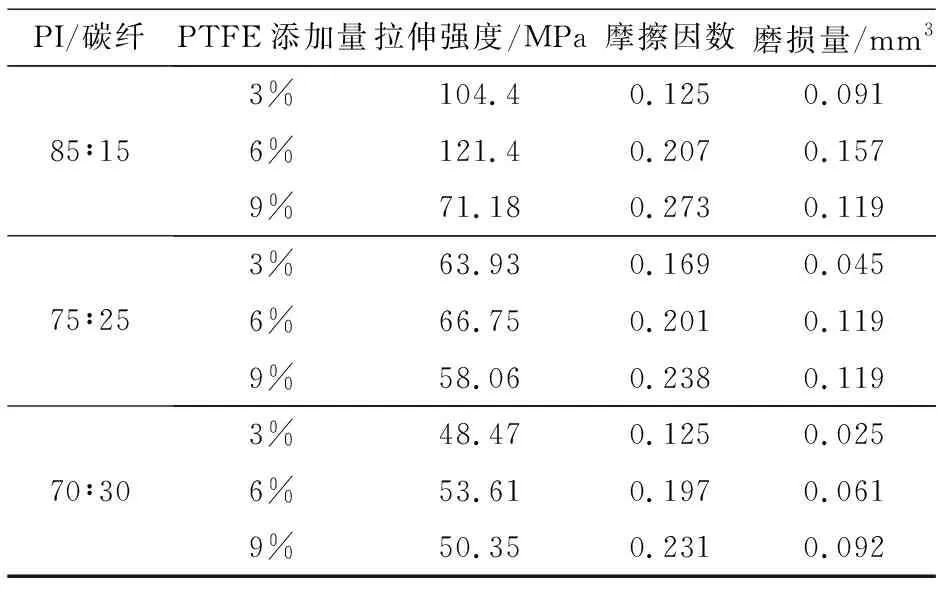

PI/碳纤/PTFE和PI/碳纤/WS2的性能见表3和表4。

表3 不同含量的PI/碳纤/PTFE复合材料性能

表4 不同含量的PI/碳纤/ WS2复合材料性能

由表3可以看出,随着PTFE的增加,拉伸强度先增大后减小,摩擦因数和磨损量均逐渐增大。与图1对比可以看出,PTFE添加量较小时,摩擦因数均小于未添加的二元复合材料,说明此时与PI/碳纤发生了协同作用,增大了材料的拉伸强度,改善了材料的摩擦磨损性能。

由表4可以看出,与二元材料(图1)相比,当碳纤质量分数为15%和30%时,添加WS2反而使材料的拉伸强度降低;当碳纤质量分数为25%时,WS2添加量较小时对拉伸强度有略微的增强作用。25%碳纤+9%WS2的复合材料减摩耐磨性能最佳,这是因为WS2的添加减轻了碳纤刮擦转移膜的程度,减少了基体的熔融,改善了磨损性能。

3 结论

1)添加一定量的碳纤和玻纤能增大聚酰亚胺复合材料的拉伸强度,继续添加则使拉伸强度下降,碳纤相比玻纤下降趋势更为明显。

2)玻纤或碳纤二元复合材料的摩擦因数均较大,磨损量随着增强改性材料添加量的增大先增大后减小。

3)PI/玻纤/润滑改性材料的三元复合材料随着润滑材料的添加,拉伸强度下降,但添加WS2下降趋势更为明显;PI/碳纤/润滑改性材料的三元复合材料由于协同作用,拉伸强度变化趋势不明显。

4)三元复合材料的摩擦因数均较大,磨损量则由于增强改性材料和润滑改性材料协同作用,趋势不明显。