叶片包角对水轮机模式多级液力透平性能的影响

2021-07-16李延频张利红张自超陈德新

李延频,张利红*,张自超, 陈德新

(1.华北水利水电大学电力学院,河南 郑州 450045;2.河南新飞纪元节能科技股份有限公司,河南 郑州 450000)

液力透平作为一种能量回收装置,在石油化工、海水淡化、钢铁冶金等行业中被广泛应用,是一种具有长远经济效益的装置.目前,多级液力透平大部分使用反转泵,但是反转泵作透平时,普遍存在效率低、运行范围窄等缺点[1-2].近年来,部分学者提出水轮机模式液力透平[3],研究结果表明,水轮机模式液力透平比反转泵式液力透平效率高,高效区宽,但是关于叶轮参数对水轮机模式液力透平水力性能和压力脉动特性的影响的研究还鲜见报道.

叶片包角作为透平的重要设计参数,对透平的性能有十分重要的影响,代翠等[4]通过非定常数值计算,研究了叶片包角对反转泵式单级透平径向力的影响,结果表明,合理的叶片包角取值能使透平径向力减小.杨孙圣等[5]研究了叶片包角对混流泵作透平性能的影响,结果表明,混流泵作透平时,存在1个最佳叶片包角值能使透平效率最高.BAI等[6]研究了叶片包角对反转离心泵式透平性能的影响,结果也表明存在最佳包角使透平效率最高.在压力脉动研究方面,可借鉴研究较成熟的离心泵的压力脉动研究方法[7-8].SCHEIT 等[9]研究发现叶片包角对泵性能和振动噪声影响显著.TAN等[10]研究了叶片包角对离心泵压力脉动的影响,指出随着包角的增大,压力脉动幅值逐渐减小.黄茜等[11]研究了叶片包角对高比转数压力脉动特性的影响,指出包角存在最优值,能使泵内压力脉动最小.谢志宾等[12]采用大涡模拟技术对不同包角的离心泵进行数值计算,指出适当增大包角可以提高离心泵运行的可靠性.王勇等[13]研究了叶片包角对单级离心泵空化振动的影响,结果表明存在最优包角值,能使振动强度达到最小.

通过上述研究可知:叶片包角对流体机械的水力性能和压力脉动特性影响显著.为研究叶片包角对水轮机模式多级液力透平性能的影响,文中以水轮机模式二级液力透平为研究对象,采用数值模拟的方法,研究叶片包角对其水力性能和压力脉动特性的影响,为水轮机模式液力透平包角的设计提供一定的技术支持.

1 水轮机模式液力透平主要参数

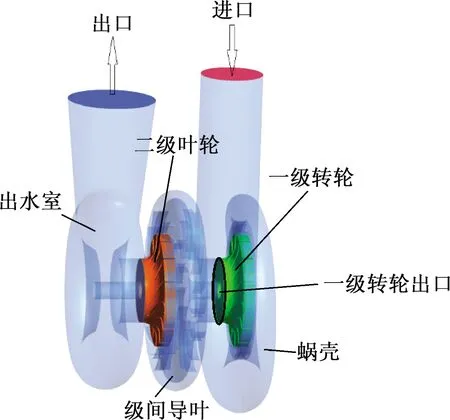

研究对象为二级水轮机模式液力透平,透平设计参数中,流量为0.89 m3/s,水头为187 m,转速为1 500 r/min.透平结构主要参数中,叶轮进口直径D1=510 mm,叶轮出口直径D2=290 mm,叶轮进口宽度B2=52 mm,叶轮进口安放角β1=110°,叶轮出口安放角β2=31°,叶轮叶片数为14,设计叶片包角φ分别为20°,30°,40°和50°.蜗壳基圆直径D3=634 mm,蜗壳出口宽度B3=60 mm,蜗壳进口直径D4=285 mm.图1为叶轮不同包角三维模型.

图1 叶轮不同包角三维模型

2 数值计算

流场计算域为蜗壳式进水室、首级导叶、级间导叶、出水室以及两级叶轮,如图2所示.

图2 整体计算域

采用ICEM对计算域进行网格划分,对包角为20°的模型进行网格无关性检验,当网格总数在4.3×106左右时,效率和水头浮动均在0.5%以内,为便于对比,4种不同包角的叶轮网格数和网格质量相差不大.液力透平进口边界设置为速度进口,出口设置为压力出口,各部件交界面设置为Interface;利用CFD软件进行定常计算,采用基于压力的求解器,计算收敛标准为10-4,采用k-ε湍流模型.

3 试验验证

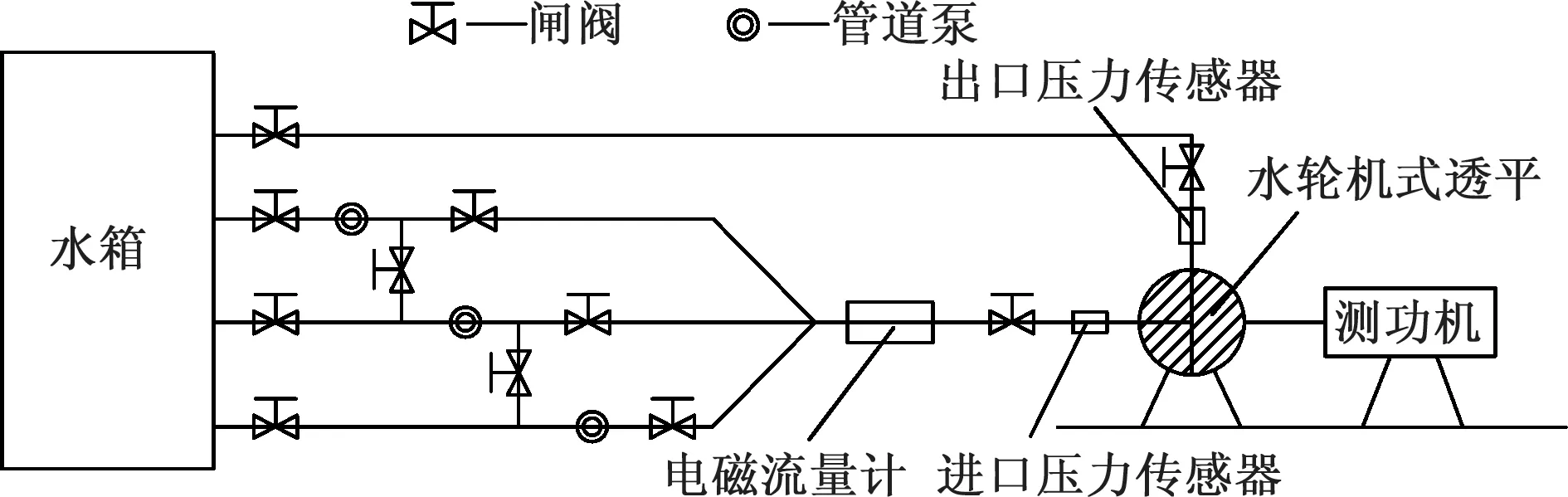

为了验证数值计算的准确性,对包角为30°的模型液力透平进行性能试验,试验台示意图如图3所示.

图3 液力透平试验台示意图

图4为包角为30°的模型透平试验和数值模拟性能曲线,从图中可以看出,试验和数值模拟得到性能曲线趋势一致,由于数值模拟没有考虑机械损失,还忽略了平衡孔泄漏损失,所以计算结果偏大.在最高效率点,水头误差为2.9%,效率误差为2.8%,轴功率误差为7.6%,可见文中所采用的数值计算方法能较好地预测透平性能.

图4 包角为30°的模型透平试验水头和模拟水头对比

4 性能分析

4.1 包角对液力透平水力性能影响

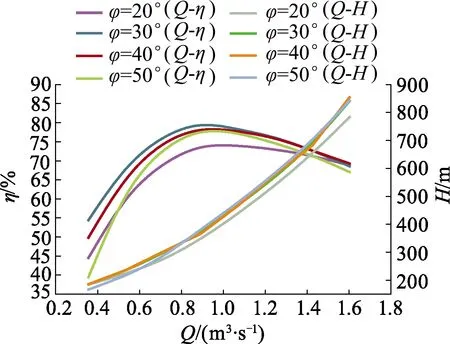

图5为通过数值模拟计算出的4种不同包角方案的外特性曲线.从图5可以看出,随着包角的增大,水头曲线逐渐升高,当叶片包角从20°增大到30°时,液力透平效率增加,随着包角继续增大,效率开始下降.在设计工况下,叶片包角为30°的叶轮效率比包角为20°,40°和50°的叶轮效率分别高出7.40%,2.25%和4.20%,达到80.24%.这是由于叶片包角过小,叶片对流体的约束性降低,造成叶片表面脱流从而增大了叶轮的水力损失.而当包角过大时,叶片变长,导致摩擦损失增大.因此对于一定参数组合的低比转数水轮机模式液力透平而言,存在一个最佳叶片包角能使透平效率达到最高.

图5 液力透平外特性曲线

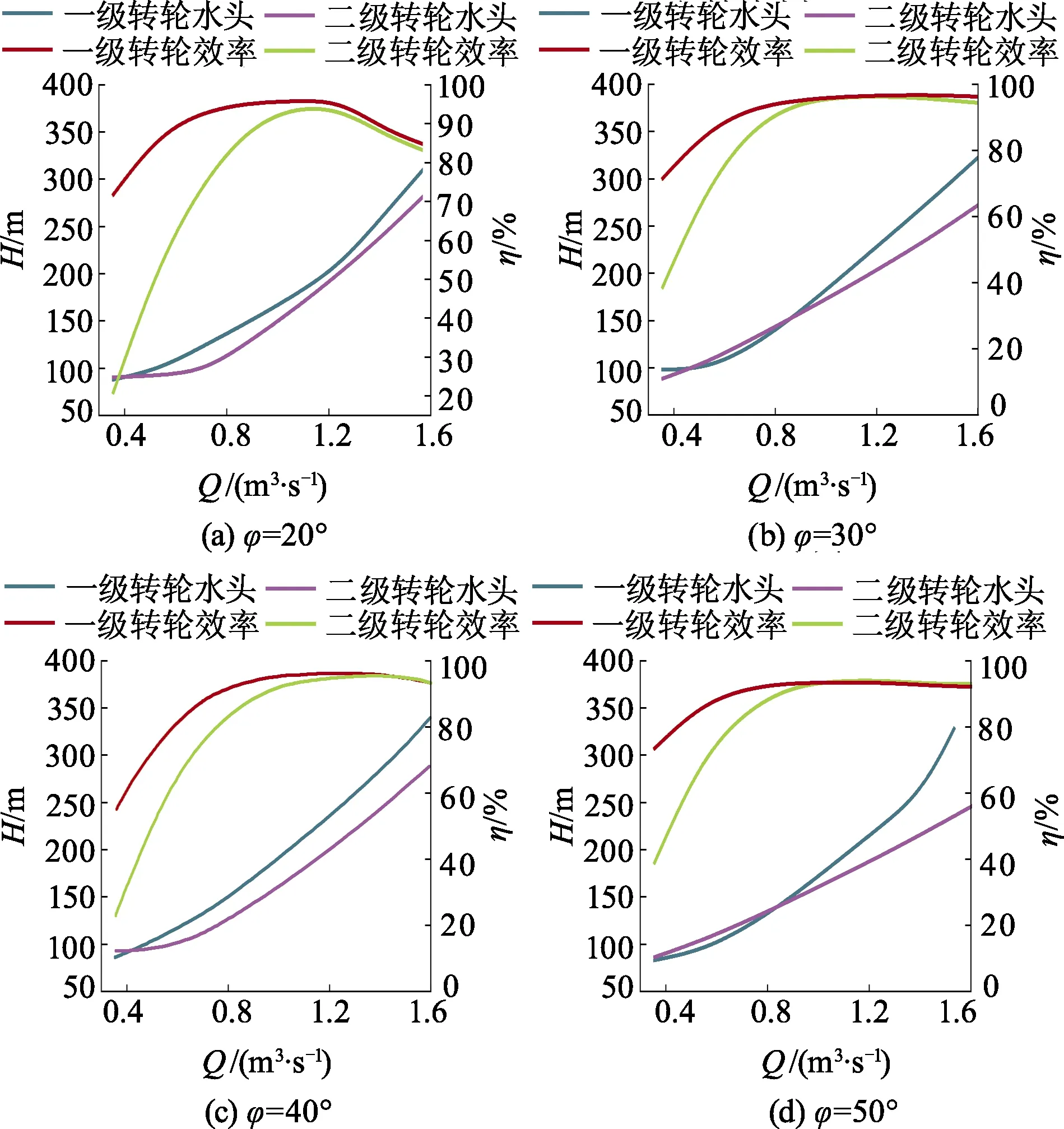

图6为不同包角方案中一级转轮和二级叶轮的效率和水头图.

图6 不同包角模型一级和二级转轮性能

从图6中可以看出,在大流量及设计工况下,首级转轮水头高于二级转轮,随着流量的增大,两级转轮间水头的差值也不断增大,说明随着流量的增大,二级转轮的过流能力与首级转轮存在较大的差距.各方案中的二级转轮效率均低于一级转轮效率,小流量工况下,两级转轮差值较大,随着流量增加,两级转轮效率差值逐渐减小.

表1为设计工况下一级和二级转轮进口平均环量Γ1和Γ2,从表中可以看出,不同包角透平的一级转轮进口环量相差不大,二级转轮进口环量低于一级转轮进口环量,并且随着包角的增大,二级转轮的进口环量逐渐减小,二级转轮进口环量的减小导致了其效率低于一级转轮.

表1 不同模型两级转轮进口平均环量

图7为设计工况下,不同包角一级转轮出口处的速度流线分布图.从图中可以看出,受一级转轮的影响,在一级转轮出口处,存在与转轮旋转方向相反的环量.随着包角的增大,叶轮1出口处的平均速度逐渐增大,负环量的值也随着包角的增大逐渐增大,而级间导叶在导流过程中,需要消除负环量后才能给二级转轮提供环量,从而导致二级转轮的平均进口环量降低.

图7 不同包角模型一级转轮出口流线

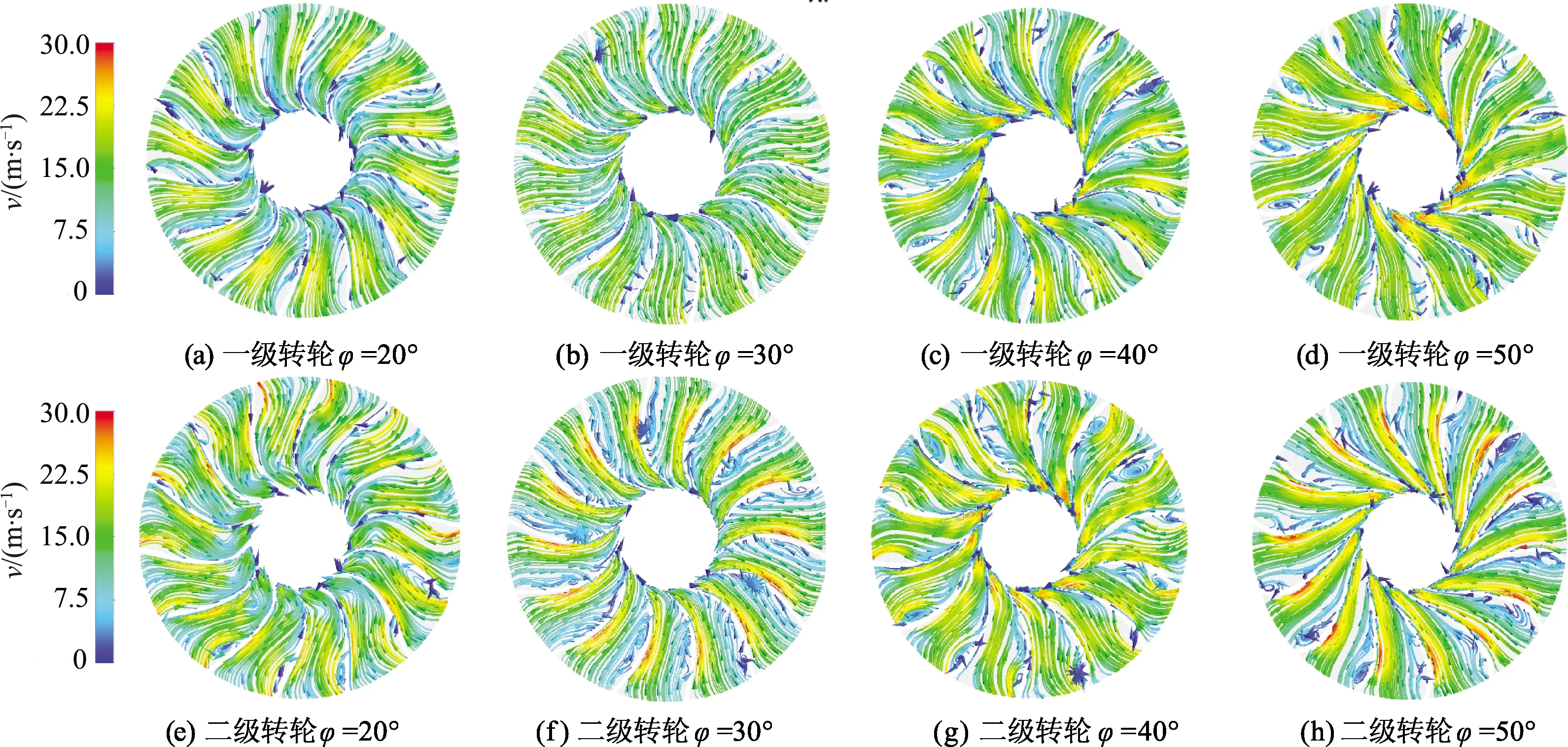

图8为不同包角模型转轮流线.从图8可以看出,叶片包角较小时,一级转轮流体脱流严重,扩散至整个流道,导致转轮损失增大,降低整体效率,当包角增大到30°时,转轮内流态较好,脱流现象有所改善,但是当包角持续增大,叶片弯曲度变大,在叶轮进口处存在与叶轮旋转方向相反的旋涡,随着叶片包角增大,叶片出口处流道变窄,出口处的流体速度逐渐增大.受一级转轮影响,二级转轮进口环量减小,二级转轮流态较一级转轮紊乱,整个流道内存在明显的旋涡,这是导致二级转轮效率比一级转轮效率低的原因.

图8 不同包角模型转轮流线

4.2 包角对透平压力脉动性能影响

4.2.1 非定常数值计算

在设计工况下,以叶片包角为20°,30°,40°,50°的透平为例,分析叶片包角对透平各部件压力脉动的影响.图9为流体域上的监测点P1—P18,以定长计算的结果为非定常计算的初始条件,由非定常计算得到各监测点的静压,为了便于比较压力脉动的幅值及脉动频率,定义压力系数为

图9 流体域上的监测点

(1)

4.2.2 压力脉动特性分析

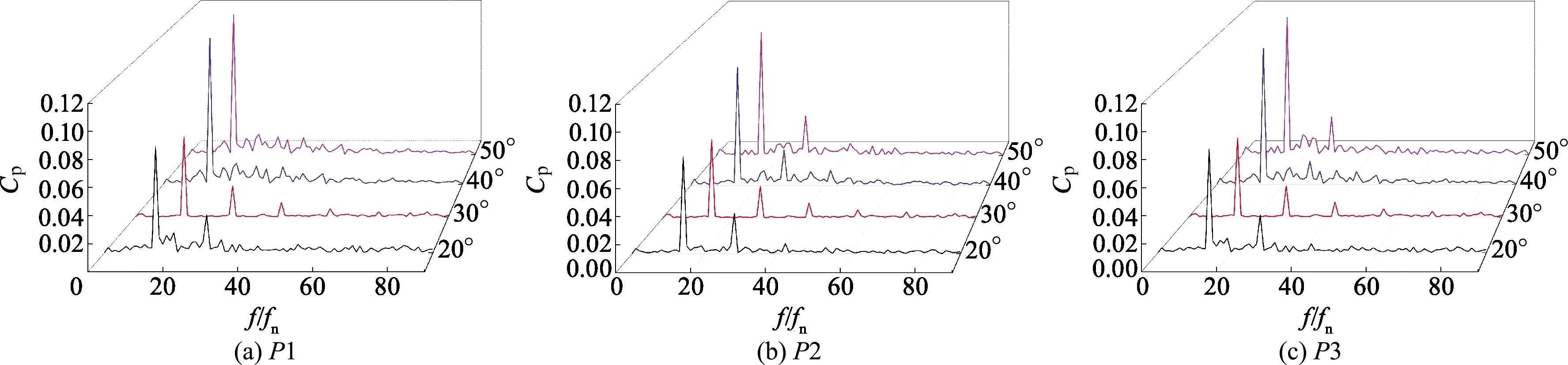

图10为通过快速傅里叶变换得到的蜗壳内各监测点的压力脉动频域图,图中Cp为压力脉动系数,f/fn为叶频与叶轮转频的倍数.从图中可以看出,沿流体流动方向,蜗壳内各监测点的压力脉动幅值变化不大,当包角为30°时,蜗壳内压力脉动幅值最小,以进口监测点P1为例,包角为30°的压力脉动幅值分别为叶片包角为20°,40°和50°的0.79倍,0.52倍和0.54倍,可见蜗壳在叶片包角为30°时的运行稳定性最高.图11为级间导叶压力脉动频域图,从图中可以看出,靠近一级转轮出口反导叶监测点P9处的压力脉动幅值高于反导叶过渡段监测点P10,靠近二级转轮进口的正导叶监测点P11的压力脉动幅值高于P9和P10处,说明距离叶轮越近,受叶轮动静干涉作用的影响越大.出水室内的压力脉动幅值高于蜗壳和级间导叶,如图12所示,这是由于二级转轮内部流动紊乱,转轮出口尾迹效应对出水室影响显著,但当包角为30°时,由于转轮内部流动状态较好,其内部压力脉动幅值最低.

图10 蜗壳内各监测点压力脉动频域图

图11 级间导叶内各监测点的压力脉动频域图

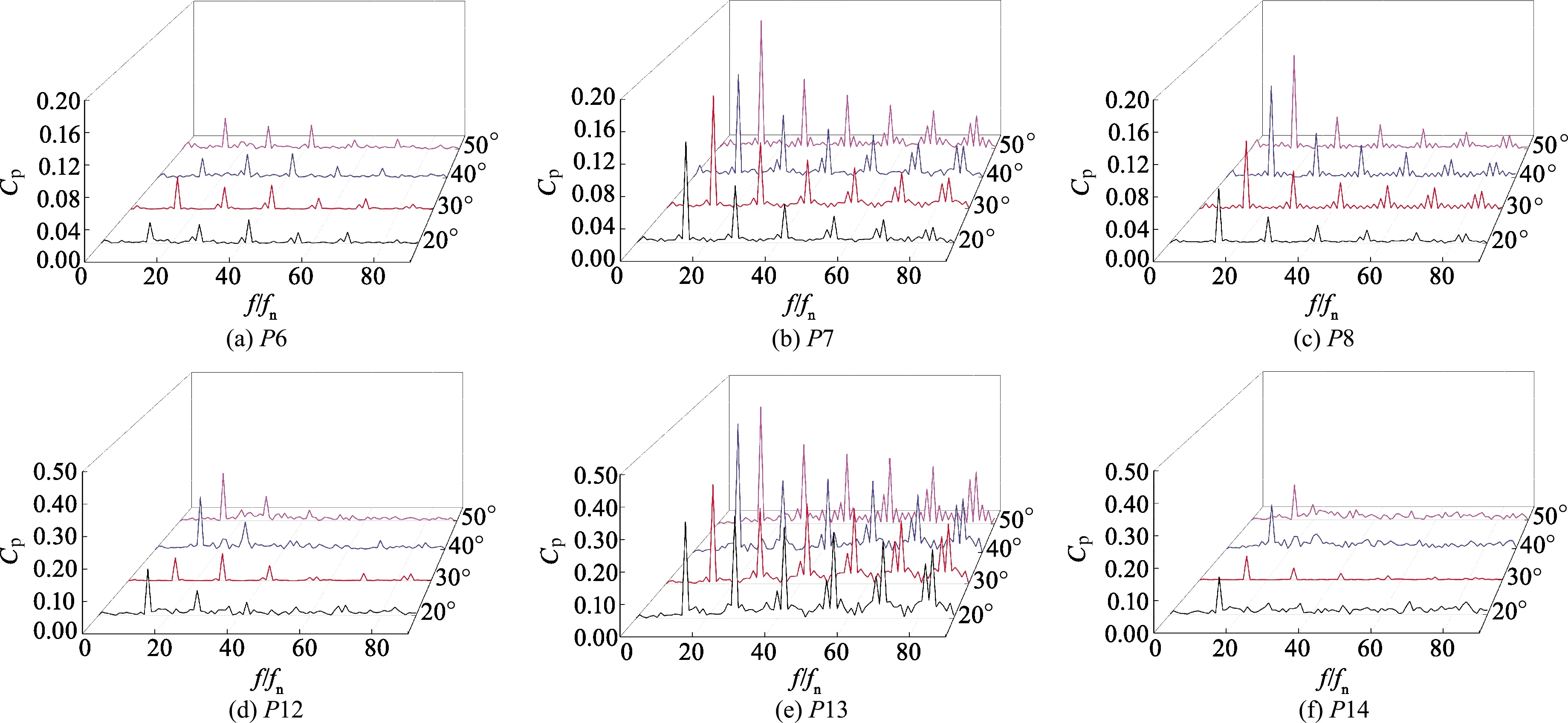

图13为经过快速傅里叶变换的叶轮内的压力脉动频域图.从图中可以看出,叶轮内的压力脉动强度比蜗壳、级间导叶和出水室内的脉动强度更大,且二级叶轮脉动强度明显高于一级叶轮,一级转轮叶片中点P7和二级转轮叶片中点P13的压力脉动强度高于转轮进出口位置的压力脉动,其原因是转轮叶片中点处为叶片弯曲度较大的位置,在其周围会存在旋涡,从而导致该位置处的压力脉动幅值较大.在一级转轮进口监测点P6处,各模型主频主要出现在14倍和42倍叶频处,叶片包角为20°时的压力脉动幅值最小,分别为叶片包角为30°,40°和50°的0.02倍,0.89倍和0.67倍.监测点P7处的压力脉动显示,随着包角的增加,最大脉动幅值呈递增趋势.一级叶轮出口监测点P8的压力脉动频域图显示,出口处的压力脉动幅值随包角增大而增大.图13d为二级转轮进口监测点P12的压力脉动,从图中可以看出,除包角为30°的透平主频出现在28倍叶频处以外,其余模型主频幅值均出现在14倍叶频处,且包角为30°时,压力脉动幅值最小,是叶片包角为20°,40°和50°的0.63倍,0.50倍和0.53倍.监测点P13的压力脉动变化规律与点P7处的变化规律一致,都是随着包角的增加,压力脉动幅值逐渐增大.二级转轮出口监测点P14显示,包角为30°时的压力脉动幅值最小,分别是叶片包角为20°,40°和50°的0.69倍,0.53倍和0.63倍.可见,改变叶片包角对转轮内的压力脉动影响较大,较小的叶片包角能有效降低转轮内的压力脉动.

图13 叶轮内各监测点的压力脉动频域图

5 结 论

1)随着叶片包角的增大,透平水头逐渐升高,当包角为30°时,透平效率最高,转轮内部流动状态最好.受一级转轮出口负环量的影响,二级转轮进口处的平均环量随着包角增大逐渐减小,从而导致二级转轮的效率和水头低于一级转轮.

2)当叶片包角为30°时,蜗壳、级间导叶和出水室内压力脉动主频幅值最小,级间导叶内脉动强度较小,出水室的脉动强度较大.

3)在叶轮内,包角较小时,叶片内部存在脱流,包角过大,转轮内存在与转轮旋转方向相反的旋涡,导致叶轮内的压力脉动强度高于其他过流部件,二级转轮内部流态比一级转轮混乱,因此二级叶轮内压力脉动强度最大,叶片包角较小时,叶轮内压力脉动幅值较小,适当的包角取值能够降低透平的整体脉动.

4)叶片包角对水轮机式多级液力透平水力性能和压力脉动特性影响较大,综合其水力特性和压力脉动特性,对于文中的液力透平,推荐最佳包角为30°.