流量计对接焊缝超声相控阵CIVA仿真研究

2019-07-16钱盛杰黄海军

钱盛杰,黄海军,赖 圣,汪 磊

(宁波市特种设备检验研究院,浙江 宁波 315048)

流量计是过程自动化仪表与装置中的大类仪表之一,广泛应用于冶金、电力、煤炭、化工、石油、交通、建筑、轻纺、食品、医药、农业、环境保护及人民日常生活等国民经济各个领域,是发展工农业生产、节约能源、改进产品质量的重要工具。本文所述的流量计为喷嘴蒸汽流量计,主要用于工业管道中蒸汽介质流体的流量测量,如图1所示。该流量计由于其特殊的结构原因,往往需要承受较大的焊接应力、结构应力、疲劳载荷等;且该流量计的厚度较大,在焊接过程中由于焊缝冷却过快或坡口形式复杂,容易造成裂纹、气孔、未焊透和未熔合等缺陷产生,焊接质量难以控制,给无损检测带来了很大的困难。流量计对接焊缝的无损检测方法主要有射线检测、超声检测、磁粉检测和渗透检测【1】。但磁粉检测和渗透检测无法探测出焊缝内部缺陷,射线检测方法对于裂纹、未熔合等缺陷不敏感,检测可靠性受结构影响大并且伴有辐射危害【2】。常规超声检测理论上能实现对流量计对接焊缝的检测,但是该方法不能建立工件的模型并成像,而流量计的结构复杂,若采用超声检测,难以将超声信号和几何回波信号区分开来,容易造成误检。特别是接管附近的对接焊缝,由于此处结构紧凑,常规探头无法进行移动扫查,存在较大的检测盲区。

针对上述问题,提出了相控阵技术,利用CIVA软件仿真设计了小型相控阵探头,并利用该探头进行了缺陷响应研究,使检测精度和检测可靠性明显提高,可有效保证流量计对接焊缝的制造质量和使用安全。

图1 流量计

1 相控阵探头设计

1.1 相控阵斜探头设计

1.1.1 频率

为提高成像分辨率,频率越高越好,但过高的频率又会使声束的衰减大大增加。课题中工件厚度为39 mm,根据该厚度初步选取5 MHz的探头激发频率。

1.1.2 阵元尺寸

由于频率为5 MHz,采用横波检测,那么声波的波长为0.65 mm。若阵元间距太小,则需要较多的激发阵元个数,从而增加了系统的复杂性;若阵元间距太大,则容易产生栅瓣,特别是在声束偏转的情况下。一般阵元间距选择半波长大小较为合适【3】。因此,初步选取宽度为0.3 mm、间距为0.4 mm、长度为10 mm的相控阵阵元尺寸。此外,激发阵元个数决定相控阵的孔径,进而决定焦点的距离【4】。一般情况下,要检测30 mm的钢板,至少需要16个激发阵元,课题中工件厚度为39 mm,可以采取24或32的激发阵元个数。但在该结构中,过多地增加阵元个数会使探头变大,这样一来探头的移动空间更小,甚至该空间的尺寸已不足以安放探头。综合考虑后,选取16个阵元的激发阵元个数。

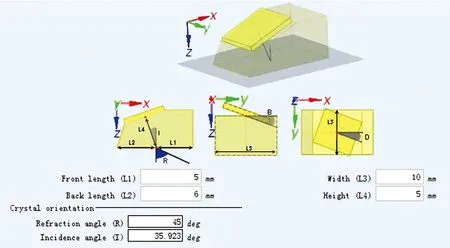

1.1.3 楔块设置

楔块采用常规有机玻璃,由于课题中的流量计结构尺寸小,因此,需要设计与探头相对应的楔块尺寸。在CIVA中设置的楔块尺寸如图2所示。其中,超声波经楔块折射后在工件中的入射角为45°,方便超声波对该工件的中部和下部进行检测。

1.2 相控阵直探头设计

为了实现对上部分焊缝的检测,需要进行二次波扇形扫查,而在该结构中斜探头的二次波无法达到焊缝的上部,因此提出了利用相控阵直探头进行扇形扫查的方式来实现声束对焊缝的全覆盖。考虑到设计加工探头的成本因素,上述横波斜探头的设计参数亦满足检测要求,故直探头仍然采用相同的阵元尺寸和频率进行检测。

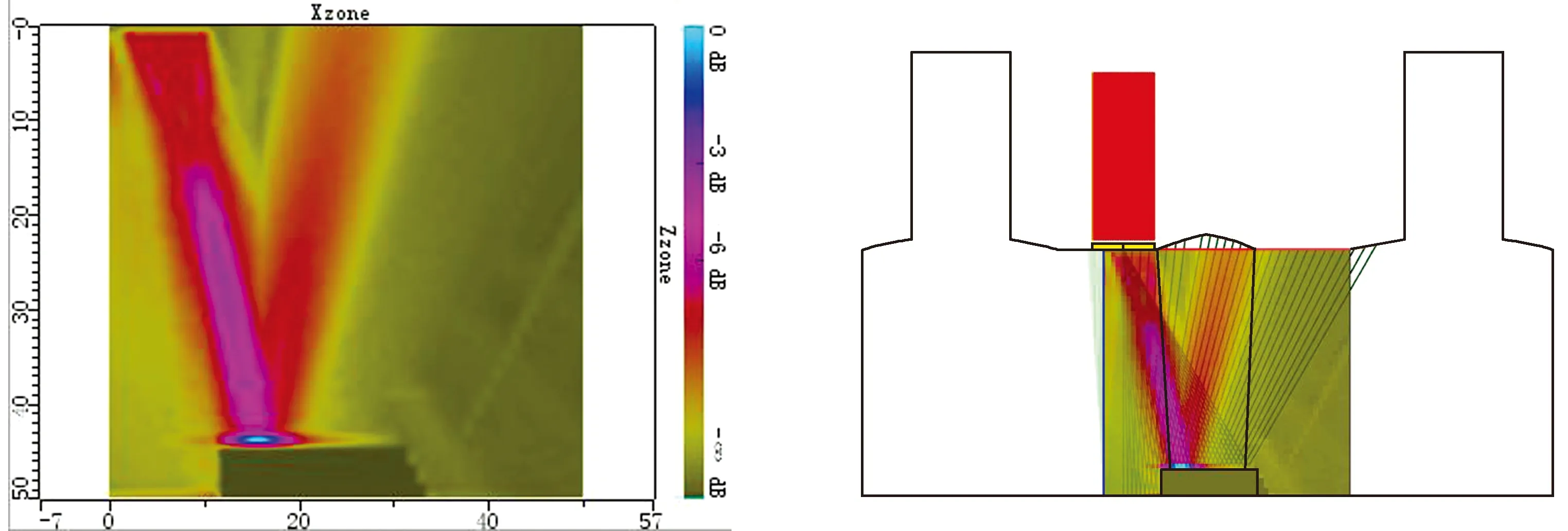

2 扫查方式的确定

由于该探头移动范围小,且焊缝深、底部结构复杂,给超声检测带来了很大的困难。若采用常规超声检测,则需要多个K值的探头进行分区检测,将导致检测过程极为复杂。根据该工件的特征,通过相控阵斜探头扇形扫查,实现了对该焊缝的中部以及下部进行检测;通过相控阵直探头二次波检测,实现了对该焊缝上部的检测。扇形扫查声场覆盖范围如图3所示。

图2 楔块设计尺寸

图3 扇形扫查声场覆盖范围

2.1 扇形扫查角度的确定

对于斜探头检测,若偏转角度过大,则出现栅瓣效应的几率会增加【5】;而偏转角过小,若小于第一临界角,则会出现纵波,影响缺陷的定位【6】。因此,选取30°~65°的扇形扫查角度较为适宜。

对于直探头检测,探头声束可以覆盖凹槽底部,超声波可以覆盖整个焊缝,如图3(b)所示。因此,选取0°~30°的扇形扫查角度较为适宜。

2.2 探头扫查移动距离

设计的楔块长度为11 mm,检测区域的空间约为20 mm,该探头仍然有一定的空间可以移动。

2.3 一次波/二次波检测

对于斜探头检测,由于该探头移动范围小,尽量采用一次波检测。若强行进行二次波扫查,则需要将扇形扫查角度减小到第一临界角内,而这样就会出现纵波,所以无法进行二次波扫查。因此,需要从焊缝的两侧分别进行扫查,才能使声束覆盖焊缝的中部以及下部。

对于直探头检测,为了使声束覆盖斜探头无法检测到的焊缝上部,应采用二次波检测。需要注意的是,底部存在凹陷结构,二次波扫查会出现复杂的结构回波,因此应注意区分几何回波和缺陷信号。

3 声场仿真

3.1 斜探头声场仿真

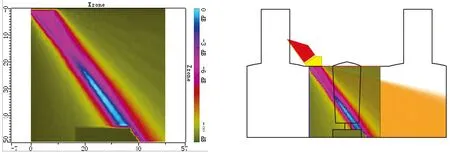

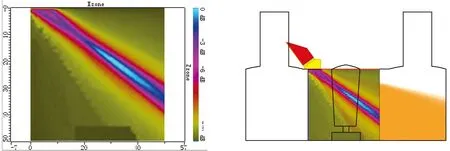

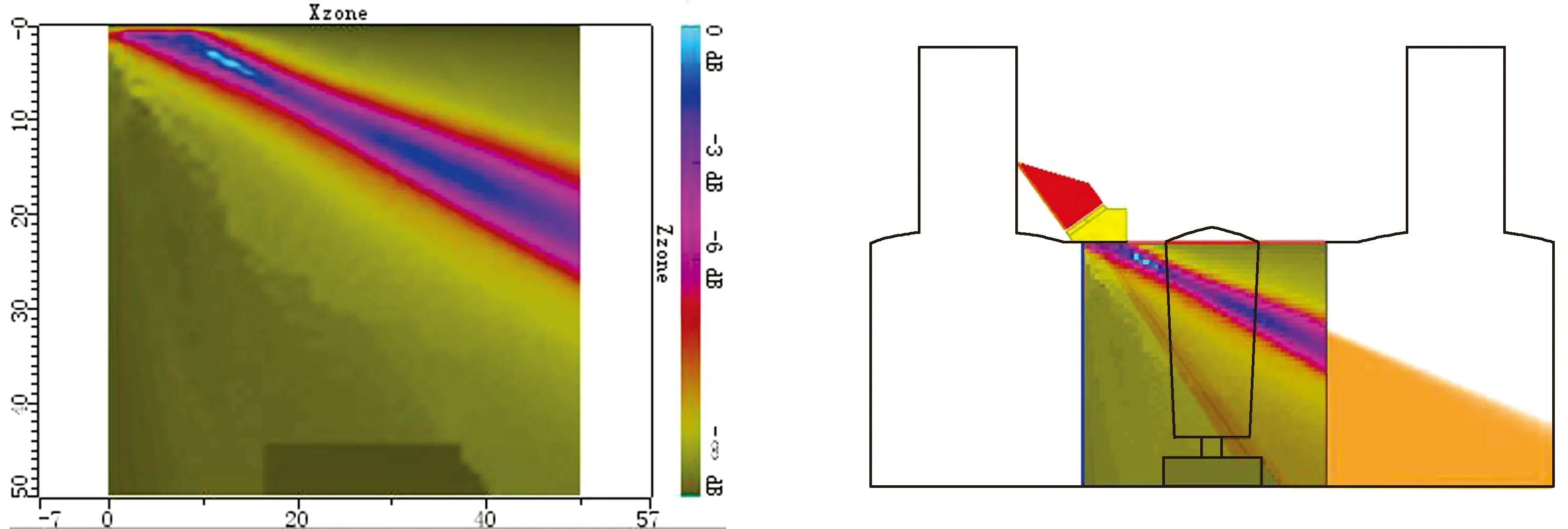

根据上述相控阵参数仿真得到的扇形扫查图像如图4~图6所示。为了观察扇形扫查在各个角度的声场情况,从扇扫中分别提取了在30°、45°和60°时的声束图。从图中可以看出,该相控阵参数较好地满足了该工件的检测要求。

图4 斜探头扇形扫查30°声束

图5 斜探头扇形扫查45°声束

图6 斜探头扇形扫查60°声束

3.2 直探头声场仿真

图7所示为直探头的声场仿真。从图7中可以看出,二次波的声场可以覆盖焊缝检测区域。检测时,需要探头从两侧分别进行扇形扫查。

图7 直探头声场仿真

根据理论分析以及声场仿真,最终确定了探头的设计参数(见表1)。

表1 相控阵探头的参数

4 缺陷响应

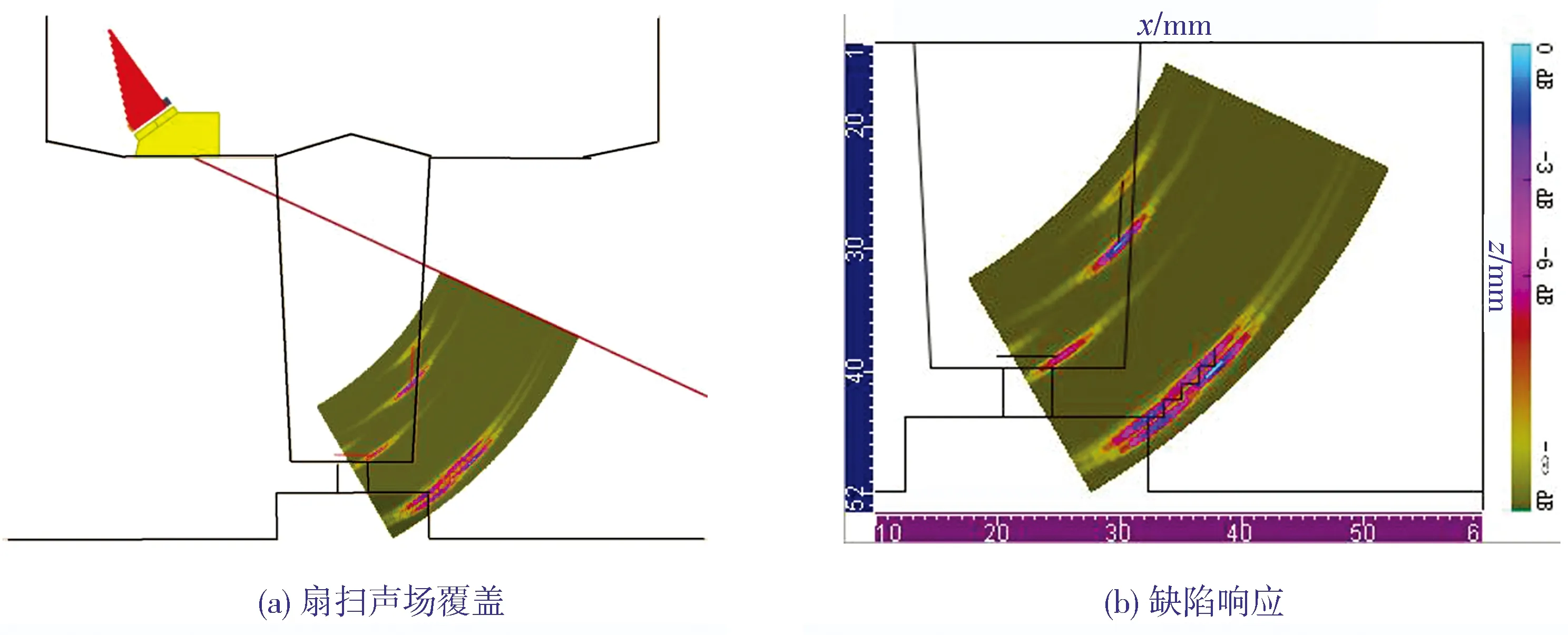

4.1 斜探头检测缺陷响应

为验证设计的相控阵探头的可行性以及确定检测工艺,设计了流量计焊接试块。试块中含3个缺陷:坡口未熔合5 mm×5 mm(长×宽)、根部未焊透5 mm×5 mm(长×宽)、凹槽根部裂纹7 mm×5 mm(长×宽)。图8为流量计焊接试块的3种常见缺陷的在焊缝中的位置分布。

图8 缺陷在焊缝中的位置分布

图9为扇扫缺陷响应。从图9中可以看出:扇形扫查能发现上述3种缺陷信号。对于缺陷面垂直于声束的缺陷回波信号很高,如图9中的凹槽根部裂纹;坡口未熔合和根部未焊满缺陷由于缺陷面的方向与声束存在一定角度,导致回波信号较低,但也可以发现端点的衍射信号。

图9 斜探头扇扫缺陷响应

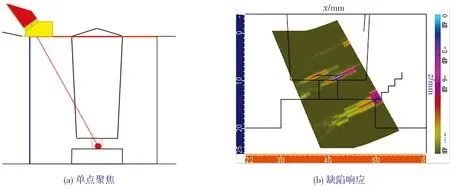

由于扇形扫查角度和探头移动距离的限制,对于焊缝根部区域可能会存在一定的盲区,而该焊缝根部未焊满是其常见的缺陷。因此,笔者提出了对该部位进行线扫检测的建议。如图10(a)所示,将聚集点设置在焊缝的根部,可大大提高根部区域的灵敏度。

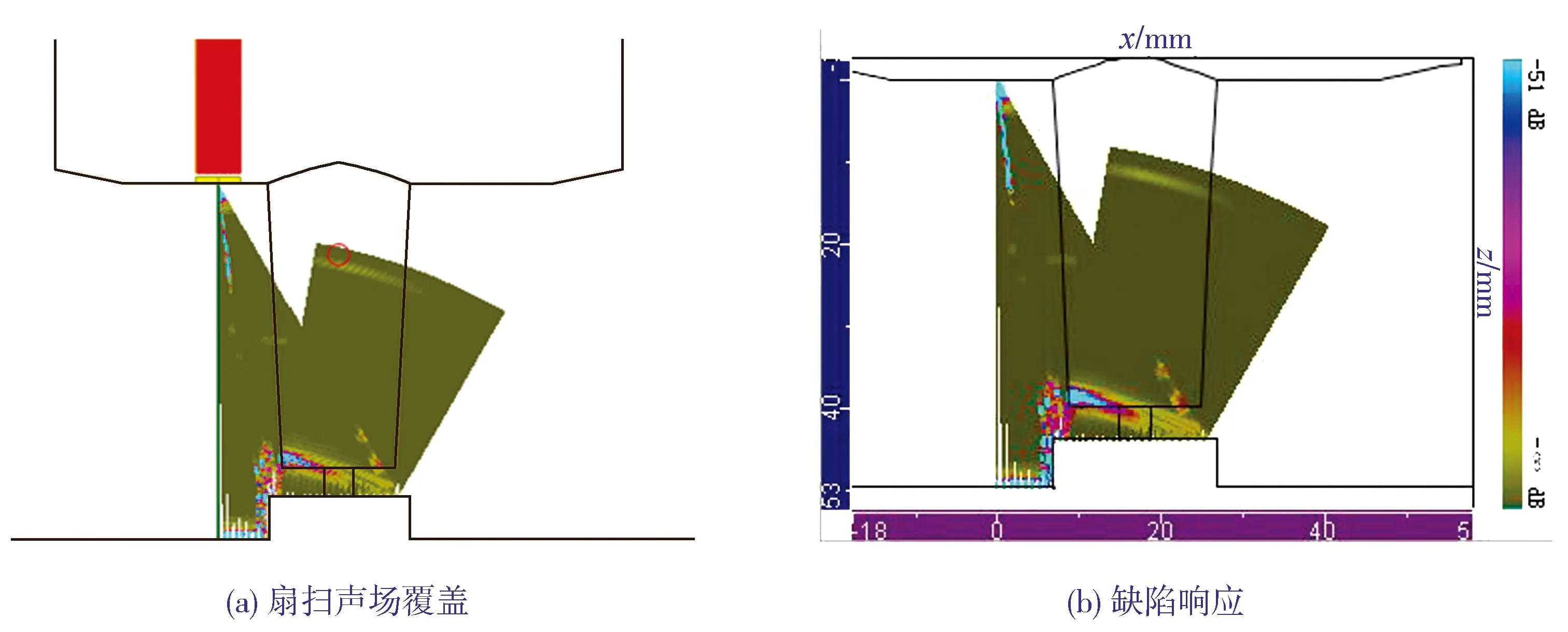

4.2 直探头检测缺陷响应

为使声束覆盖焊缝的上部区域,采用上文中提出的直探头进行缺陷响应仿真。在CIVA软件中设计了φ3 mm气孔缺陷,模拟了相控阵直探头扇扫对该缺陷的检测情况,如图11所示。从图11中可以发现,该探头可以检测到距上表面10 mm的φ3 mm气孔。此外,底部凹槽由于端角反射导致回波信号较大,应注意与缺陷信号进行区分。

图10 斜探头线扫缺陷响应

图11 直探头扇扫缺陷响应

5 结论

1) 本文为一个针对特殊结构件的相控阵探头的设计开发案例,从探头频率、阵元尺寸、楔块设计、扫查方式、声场仿真和缺陷响应等方面全面介绍了相控阵探头的设计思路,对相控阵技术的推广应用具有一定的借鉴作用;

2) 利用本文设计的相控阵探头可以实现对流量计对接焊缝的检测,其中斜探头主要用于焊缝中部以及下部的缺陷检测,直探头主要用于焊缝上部的缺陷检测;

3) CIVA软件可以对任意工件进行建模和声场仿真研究,为专用探头开发、试块设计以及检测工艺的确定提供了一个较好的仿真平台。