加热炉对流段模块保护拉杆受力分析

2019-07-16陈孙艺

张 骞,陈孙艺,刘 恒

(茂名重力石化装备股份公司,广东 茂名 525024)

加热炉一般由辐射室、对流室、集烟罩等部件组成,目前对流室多采用模块化(简称对流段或对流段模块)生产,在工厂进行制造,然后运输至现场,经吊装就位后,再进行局部钢结构连接(焊接与螺栓连接)即完成对流室的安装。

对流段模块一般由炉墙(见图1)、盘管(由管排、端管板、中间管板等组成,管排通过端管板和中间管板支撑,与炉墙连接)、弯头箱等部件组成。

由于模块本体的中部无其他有效约束,为了增强模块运输及吊装期间的整体刚度和稳定性,工程上一般应用保护拉杆进行加固【1】(见图1),待模块安装就位后拆除。

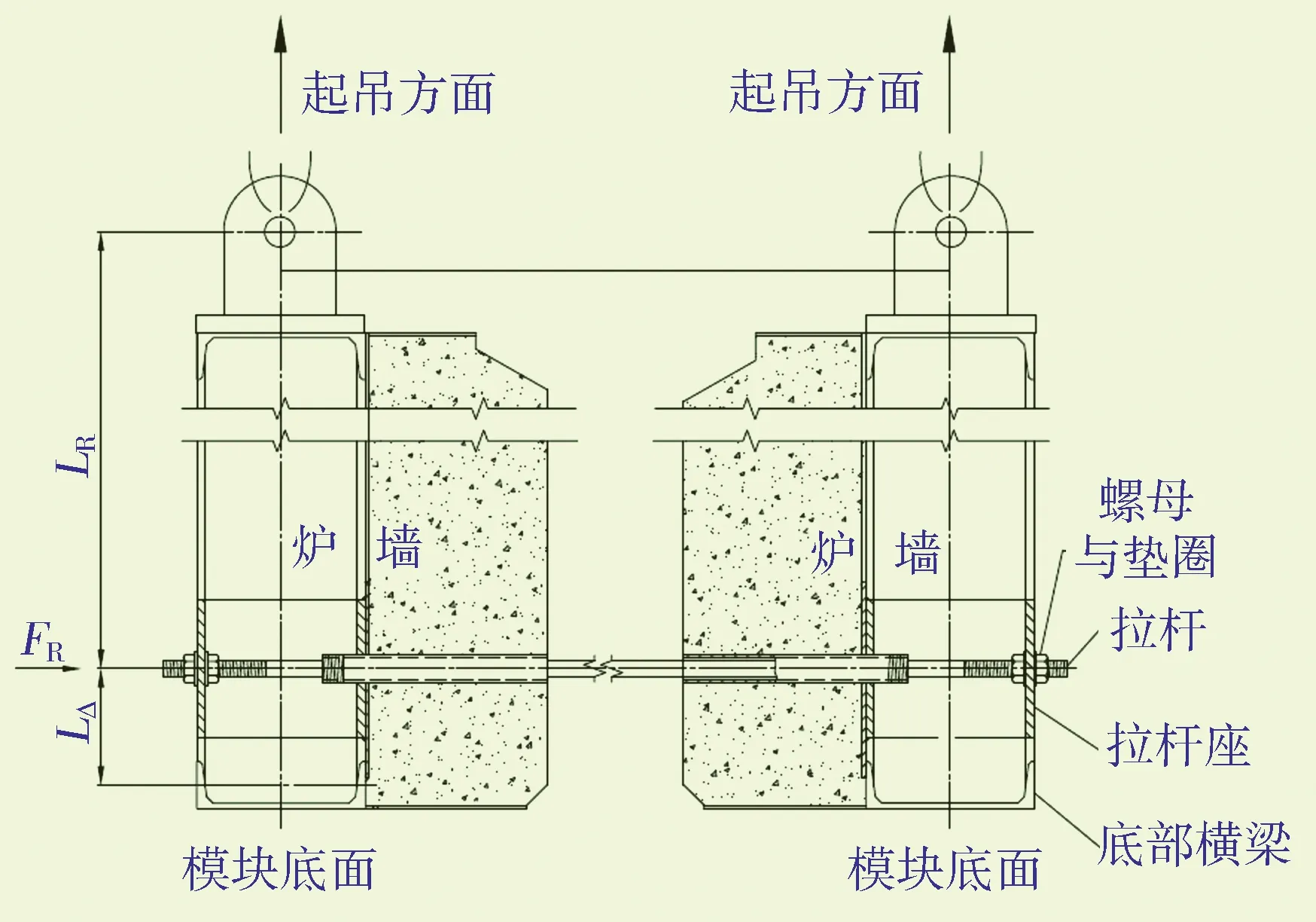

图1 拉杆的受力示意

因拉杆的材质、直径、数量及布置密度暂无规范可供参考,也无现成的计算方法可以采用,一般凭经验进行设计,稍有不慎就可能出现拉杆作用失效现象,这一问题已引起业内的关注。实践和初步理论分析表明,在运输或吊装过程中,后者拉杆的受力复杂性不比前者低,而且承受的载荷更大,因此可把后者作为最危险工况进行分析。文献【2】对沿着炉墙板面的横向和纵向的力和位移进行了分析,但是缺少对垂直于炉墙板面方向的力和位移的数据分析,起吊过程中拉杆的受力和管板间距的变化趋势不明,这一技术内容尚属空白。因此,对模块吊装状态下拉杆的受力状态进行分析有着非常积极的意义。

1 对流段模块受力状态分析

对流段模块一般包含多个中间管板、2个端管板和2个弯头箱。为简化计算,忽略了上述部件的数量因素,分别按3种不同受力情况来考虑。

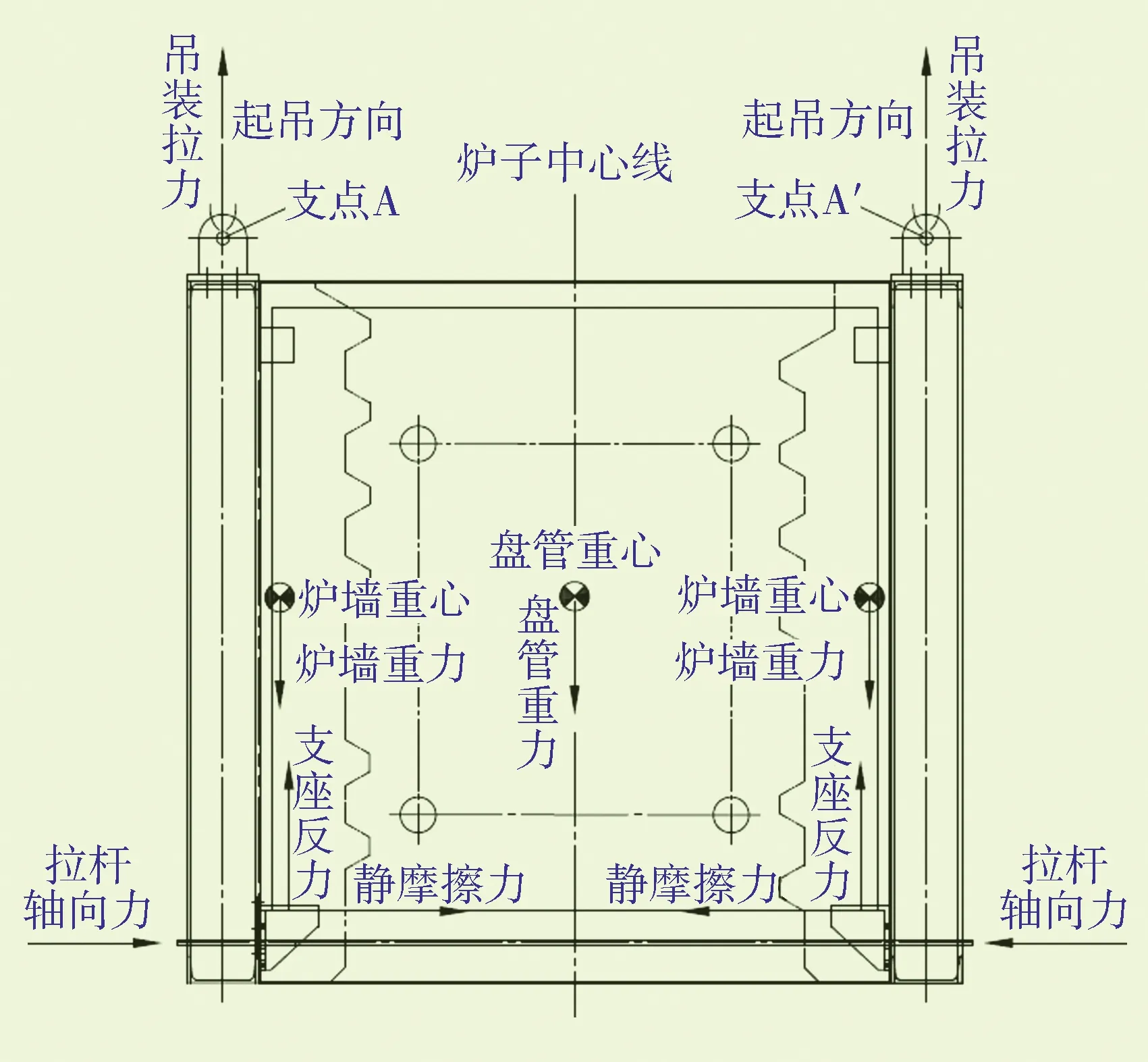

以某乙烯项目对流段模块为例(模块在垂直起吊状态受力示意见图2),对模块各部件的受力情况进行逐一分析。

由材料力学平衡理论可知:模块在吊装过程中,虽然出现局部微变形,但整体结构完整,状态良好,说明模块的内力和内部力矩均平衡,即分别符合平衡方程∑F=0和∑M=0。

图2 对流段模块主要受力(支点A与A′为镜像关系)

为方便描述,本文把吊耳孔的中心线与纸面的交点定义为“支点”,把炉墙底部远离炉中心线的现象定义为“炉墙外翻”。

结合图2~图4,得到如下平衡方程:

∑M=MS+MC+Mf+MR+Me=0

(1)

式中:MS——单侧炉墙的偏心弯矩,N·mm;

MC——盘管的重力通过托架产生的力矩,N·mm;

Mf——静摩擦力对支点(起吊点)产生的力矩,N·mm;

MR——拉杆对支点(起吊点)产生的力矩,N·mm;

Me——其他因素产生的力矩之和,N·mm。

其中,促进炉墙外翻的力矩定义为负方向,阻止炉墙外翻的力矩定义为正方向。

当式(1)满足时,或者拉杆对支点产生的力矩等阻止炉墙外翻的力矩略大于促进炉墙外翻的其他弯矩之和时,模块结构的起吊是安全的。

1.1 对流段模块各部件的受力分析

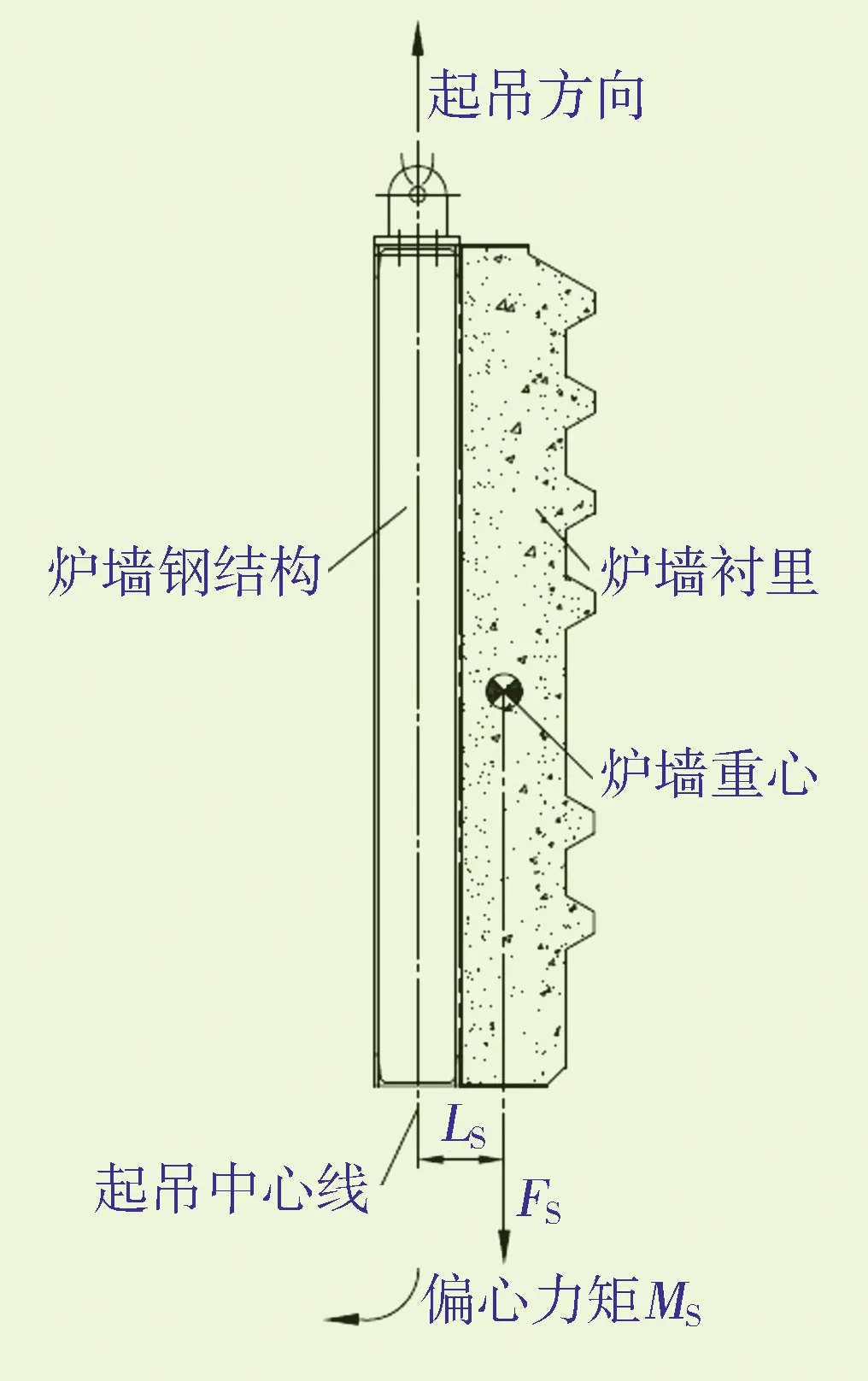

1.1.1 单侧炉墙

炉墙由钢结构和衬里组成,每个模块包含2面炉墙,本文仅对单侧炉墙进行分析。吊装时,起吊点位于立柱的中心,因炉墙上有衬里,根据计算,衬里的重量约为钢结构重量的125%,因此整面单侧炉墙的重心位于衬里那一侧,与支点所在的垂线在水平方向上存在距离,该距离为炉墙重力的作用力臂。

炉墙自身重力对支点产生外翻趋势的力矩,本文定义为“偏心力矩”(见图3)。

图3 单侧炉墙的受力示意

(2)

式中:FS——单侧炉墙的重力,取垂直吊装状态下,单侧炉墙所有部件的重力之和,N;

LS——炉墙重力的作用力臂,取炉墙重心与支点在竖直方向上的水平距离,mm。

1.1.2 管排

管排通过中间管板与端管板支撑于炉墙上,其重力通过中间管板和端管板进行传递。后文将单独分析中间管板和端管板的受力状态,此处不重复考虑。

1.1.3 中间管板

对流段模块的长度一般为3~30 m,当模块长度小于等于4 m时,一般情况下不设置中间管板,此种模块本文定义为“短模块”;模块长度大于4 m时,往往需要设置中间管板或等效支撑件,此种模块本文定义为“长模块”。

1) 短模块的中间管板

短模块一般不设置中间管板,不考虑中间管板的作用。

2) 长模块的中间管板

长模块的中间管板承担管排绝大部分重量,而端管板处于次要地位,此时,2个端管板按等效为1个中间管板考虑。

下面依次分析几种主要的受力状态:

a) 盘管的重力

盘管的重力通过中间管板和端管板传递到托架,对支点产生力矩作用,其方向为炉墙外翻方向(见图4)。

图4 盘管的重力与静摩擦力示意(支点A与A′为镜像关系)

该力矩为:

MC=-0.5FCLCcosα

(3)

式中:FC——盘管的重力(按单侧考虑时,需乘分摊系数0.5),N;

LC——静止状态时盘管重力的作用力臂,取静止状态时托架支撑点与支点在竖直方向上的水平距离,mm;

α——托架支撑面与水平方向的夹角(即炉墙的翻转角度),(°)。

b) 中间管板与托架的摩擦力

吊装开始前,模块静置在地面上,中间管板与托架之间的支撑面处于水平状态,不存在运动趋势,无摩擦力产生。当吊装开始时,因炉墙偏心弯矩的存在,炉墙存在外翻趋势,而托架通过螺栓连接固定在炉墙上(见图4),跟随炉墙一起也存在外翻趋势,导致中间管板与托架之间的支撑面与水平方向产生夹角。由于管排重力在夹角方向的分力作用,中间管板与托架之间产生运动趋势,二者相互远离,宏观表现为炉墙远离管排。为阻止该运动趋势,支撑面上产生静摩擦力,方向与该运动趋势相反。该摩擦力对支点产生力矩,阻止炉墙外翻,方向为由炉墙外侧指向炉中心方向旋转(见图4)。

静摩擦力为:

f=0.5FCsinα

(4)

式中:f——中间管板与托架支撑面之间的静摩擦力(按单侧考虑时,需乘分摊系数0.5),N。

其中,最大静摩擦力为:

fmax=0.5μSFCcosα

(5)

式中:fmax——最大静摩擦力,N;

μS——最大静摩擦系数,钢与钢无润滑时的最大静摩擦系数为0.15【3】。

当f=fmax时,

tanα=μS

(6)

摩擦力产生的力矩为:

Mf=fLfcosα

(7)

式中:Lf——静摩擦力的作用力臂,取盘管支撑面到支点的距离,mm。

由式(4)和(7)可知:

Mf=0.25FCLfsin2α

(8)

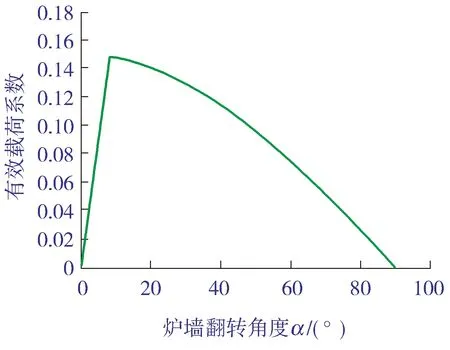

根据式(4)~式(6),可以得出产生摩擦力的有效载荷与炉墙翻转角度α的变化关系。

在本文中,定义“有效载荷与重力的比值”为“有效载荷系数”,其与炉墙翻转角度α的变化曲线如图5所示。

经计算可知:在翻转角度达到8.53°以前,有效载荷系数与角度的正弦值成正比;当翻转角度达到8.53°时,有效载荷系数达到峰值,为0.148;当翻转角度继续增大,有效载荷系数与角度的余弦值成正比,随角度增大而变小;当翻转角度达到90°时,有效载荷系数为0,即无摩擦力作用。

图5 有效载荷系数与炉墙翻转角度α的变化关系曲线

1.1.4 端管板

1) 短模块的端管板

短模块一般不设置中间管板,此时端管板支撑整个管排的重量,按第1.1.3条第2)款的中间管板进行等效分析。

2) 长模块的端管板

长模块的中间管板数量一般较多,且位于管排的中部,相比处于两端的端管板,中间管板承担了管排绝大部分重量,而端管板处于次要地位,此时,2个端管板按等效为1个中间管板考虑,按第1.1.3条第2)款的中间管板进行等效分析。

3) 端管板的其他受力分析

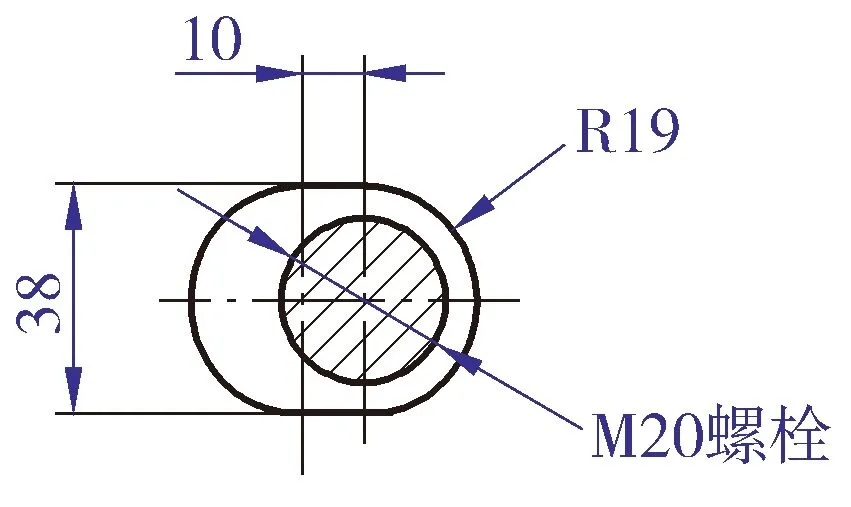

端管板作为管排2个端部的支撑件,通过螺栓与炉墙连接在一起。由于炉子运行时,温度较高,盘管的热应力影响显著,为预留端管板的热膨胀空间,端管板上的螺栓孔一般为大圆孔或长圆孔(见图6)。

图6 案例中的端管板螺栓孔与螺栓

在模块吊装状态下,当炉墙外翻变形时,因螺栓预紧力的存在,端管板与炉墙螺栓板之间产生的摩擦力可以在一定程度上阻止炉墙的外翻变形。

然而,因螺栓孔为大圆孔或长圆孔,当摩擦力被克服之后,端管板将会产生滑移,直至螺栓边缘触碰到螺栓孔边缘,在螺栓被螺栓板剪切失效之前,炉墙将停止外翻。

为方便分析,本文定义“静止状态时螺栓边缘与螺栓孔边缘的最大距离”为“螺栓的可滑移距离”。

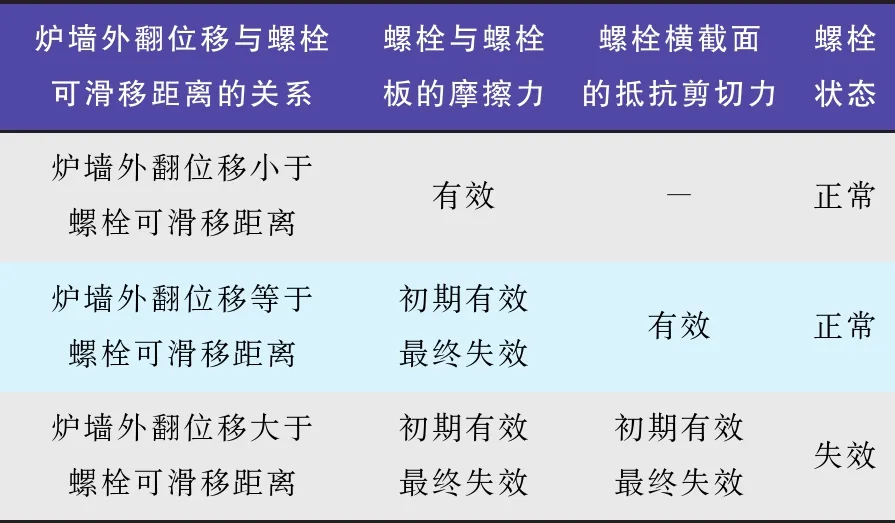

端管板的受力过程可按以下3种情况分析:

a) 当炉墙外翻产生的变形位移小于螺栓的可滑移距离时,端管板除了作为管排重量支撑点外,还会与螺栓板之间产生由炉墙外侧指向炉中心的摩擦力,阻止炉墙的继续外翻变形;

b) 当炉墙外翻产生的变形位移等于螺栓的可滑移距离且螺栓未失效时,炉墙停止外翻,螺栓提供由炉墙外侧指向炉中心的反向作用力抵抗螺栓板的剪切力,阻止炉墙的继续外翻变形;

c) 当炉墙外翻产生的变形位移大于螺栓的可滑移距离时,螺栓会出现局部裂纹或断裂失效,端管板螺栓的约束作用失效。

上述情况的汇总见表1。

表1 端管板螺栓的作用状态分析

案例中,端管板所用螺栓为M20,其对应的标准螺栓孔为φ23 mm,而端管板螺栓孔是长圆孔38 mm×48 mm,其中长度方向为48 mm,与标准孔相比,螺栓具有了额外25 mm的可滑移距离。后经现场测量确认,单侧炉墙的最大变形(约25 mm)发生在模块的中部,而模块的端部(即端管板附近)的变形较小。

案例的结果应属于第1.1.4条第3)款中a)或b)的情况,验证了前述分析的正确性。

因螺栓的材质、规格、数量和布置等有多种选择,各种不同的组合造成参数的多样化,导致计算模型极其复杂,本文不再做深入探讨。

1.1.5 弯头箱

弯头箱作为模块2个端部的连接件,通过螺栓将两侧炉墙连接在一起,对炉墙的2个端部有很好的约束作用。

因拉杆的失效位置一般在模块的中部,而弯头箱的受力结构较为复杂,螺栓的材质、尺寸、数量和布置又各不相同,不同参数的组合数量庞大,导致其受力模型复杂,已超出本文的讨论范围。

1.2 对流段模块在外加载荷情况下保护拉杆的受力分析

为了抵消第1.1条中分析的几种不利因素,工程上一般采用增加保护拉杆的方式作为补偿。

保护拉杆是一种杆状结构,通过特殊设计的拉杆座,将两侧炉墙拉紧,并利用螺母固定在拉杆座上(见图1)。

拉杆的作用是利用金属材料良好的拉伸或压缩性能,使杆件产生轴向力(拉力或压力),该力对支点产生的力矩可以抵消炉墙的外翻或内翻变形(见图1)。

拉杆产生的力矩为:

MR=FRLR

(9)

其中

FR=nRARσR

(10)

(11)

式中:FR——拉杆承受的总轴向力,N;

LR——拉杆的作用力臂,取拉杆中心到支点的距离,mm;

nR——拉杆数量;

AR——拉杆的截面面积,mm2;

σR——拉杆的轴向应力,MPa;

dR——拉杆端部螺纹的根径,mm。

1.3 力矩平衡计算

考虑到其他要素影响较小,本文中取Me=0,根据式(1)可得出下式:

MS+MC+Mf+MR=0

(12)

将式(2)、式(3)、式(8)和式(9)代入式(12)中可得:

-FSLS-0.5FCLCcosα+

0.25FCLfsin2α+FRLR=0

(13)

1.4 拉杆应力计算

由式(13)可得,拉杆轴向力为:

(14)

根据式(10)和式(11)可得出拉杆的轴向应力(取拉应力为正)为:

(15)

将式(14)代入式(15)可得:

(16)

1.5 炉墙底部横梁的挠度计算

支撑拉杆的拉杆座为H型钢,拉杆座与立柱H型钢焊接在一起(见图1),具有良好的刚性。根据案例现场数据来看,有拉杆支撑的位置炉墙变形较小或不变形,而无拉杆支撑的位置变形较大。

为分析出炉墙变形与拉杆的关系,本文将炉墙底部按简支梁考虑,以无拉杆支撑的最大间距作为无支撑跨距,分别按均布载荷和集中载荷进行挠度计算。

1.5.1 挠度计算

均布荷载下的最大挠度在梁的跨中位置,其计算公式【3】为:

(17)

式中:Yamax——均布荷载下的最大挠度,mm;

q——底部横梁承受的均布线荷载值,

N/m;

Ln——炉墙最大无拉杆支撑跨距,取相邻两拉杆距离的最大值,mm;

E——钢的弹性模量,工程结构钢取2 100 000 N/mm2;

I——钢的截面惯性矩,选取横梁上各截面惯性矩的最小值,mm4。

其中,均布载荷为:

(18)

式中:Le——均布载荷分布长度,取炉墙底部横梁的长度,mm;

LΔ——拉杆中心线与横梁截面形心在垂直方向的距离(见图1),mm。

将式(14)代入式(18)可得:

(19)

集中荷载下的最大挠度在集中载荷的作用位置,其计算公式【3】为:

(20)

式中:Yfmax——集中荷载下的最大挠度,mm。

其中,集中载荷为:

(21)

式中:p——底部横梁承受的集中荷载值之和,kN。

将式(14)代入式(21)可得:

(22)

1.5.2 挠度值

根据式(17)和式(19),均布载荷作用下炉墙底部横梁的最大挠度值为:

(23)

根据式(20)和式(22),集中载荷作用下炉墙底部横梁的最大挠度值为:

(24)

2 计算结果的对比验证

某乙烯项目对流段模块在吊装过程中保护拉杆的作用失效,导致炉墙底部向两侧外翻变形,端部视图呈正梯形(见图4), 具体表现为模块分模面槽钢边缘无法完全对齐,部分位置打拱变形。经过测量,发现上下分模面的部分螺栓孔中心无法对正(见图7),上下螺栓孔中心之间的最大偏差达到5 mm。查阅相关设计要求,允许的螺栓孔的最大偏差值为2 mm,那么以此判定,保护拉杆的约束作用是失效的。

通过对比类似项目发现,该项目布置的拉杆数量相对较少(见表2)。

图7 上下分模面螺栓孔无法完全对正

表2 某4个项目相关数据对比

2.1 理论计算值与实测数据的对比分析

因影响因素较多,模块在真实情况下的受力状态比较复杂,第1节的受力分析仅是一种简化后的模型,又因目前暂无专门的计算软件对拉杆进行强度校核以及对由此引起的炉墙变形进行计算,为验证上述推导的正确性,基于案例中某对流段模块的相关数据,利用某软件进行模拟建模计算,并结合现场测绘结果进行对比(见表3)。

表3 3种算法与实际情况的对比

注:受该软件功能限制,无法创建拉杆实体模型,仅通过加载载荷模拟拉杆的作用,故无法计算出拉杆的应力值。

从表3可以看出:

1) 案例中拉杆拉应力值较小,并未超过材料的屈服强度,说明拉杆并未屈服;

2) 理论计算和软件计算的结果在现场测绘的变形量范围之内,一定程度上验证了理论计算模型的适用性和指导性;

3) 案例中最大变形量均超过了理论计算值和软件计算值,说明计算存在误差(包括计算模型本身因简化计算引起的系统误差、吊装时吊具的垂直度、炉墙制造过程中的残余应力等)。

2.2 选用不同直径及数量的拉杆计算对比

基于案例中某对流段模块的几何尺寸及重量,选取不同直径和不同数量的拉杆进行对比计算(见表4)。

表4 相同条件下,不同拉杆组合的对比

注:因案例中模块立柱非等距布置,因此随着拉杆数量的增加,无拉杆支撑的最大跨距并未出现线性变化。

由表4中数据及式(16)、式(23)和式(24)可分析得出,在相同的吊装条件下,拉杆应力值、炉墙挠度值与拉杆的数量、直径、布置等因素呈现以下关系:

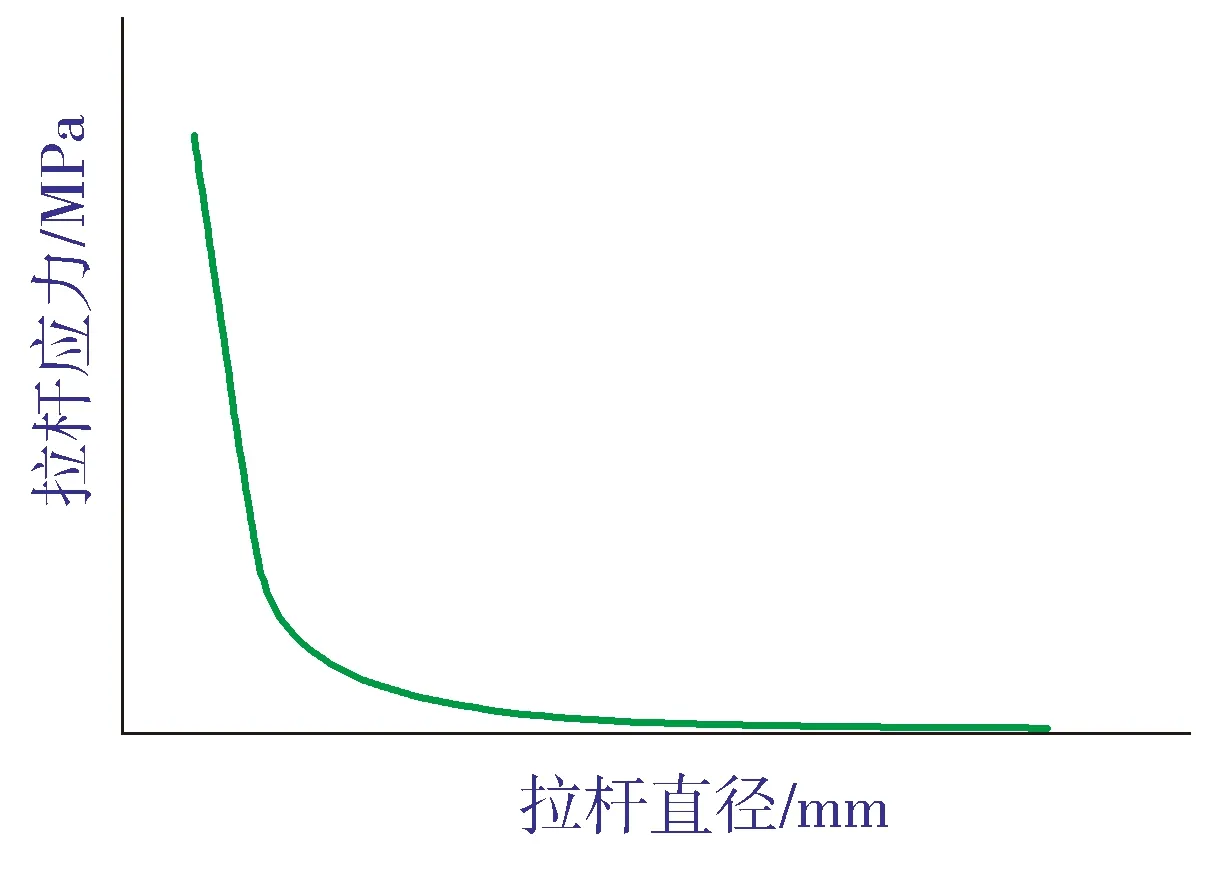

1) 式(16)中变量复杂,不易于分析,为方便工程应用,将其简化。拉杆的应力值与拉杆数量成线性反比关系(见图8)、与拉杆直径成二次方反比关系(见图9)。

图8 拉杆应力与拉杆数量的关系曲线

图9 拉杆应力与拉杆直径的关系曲线

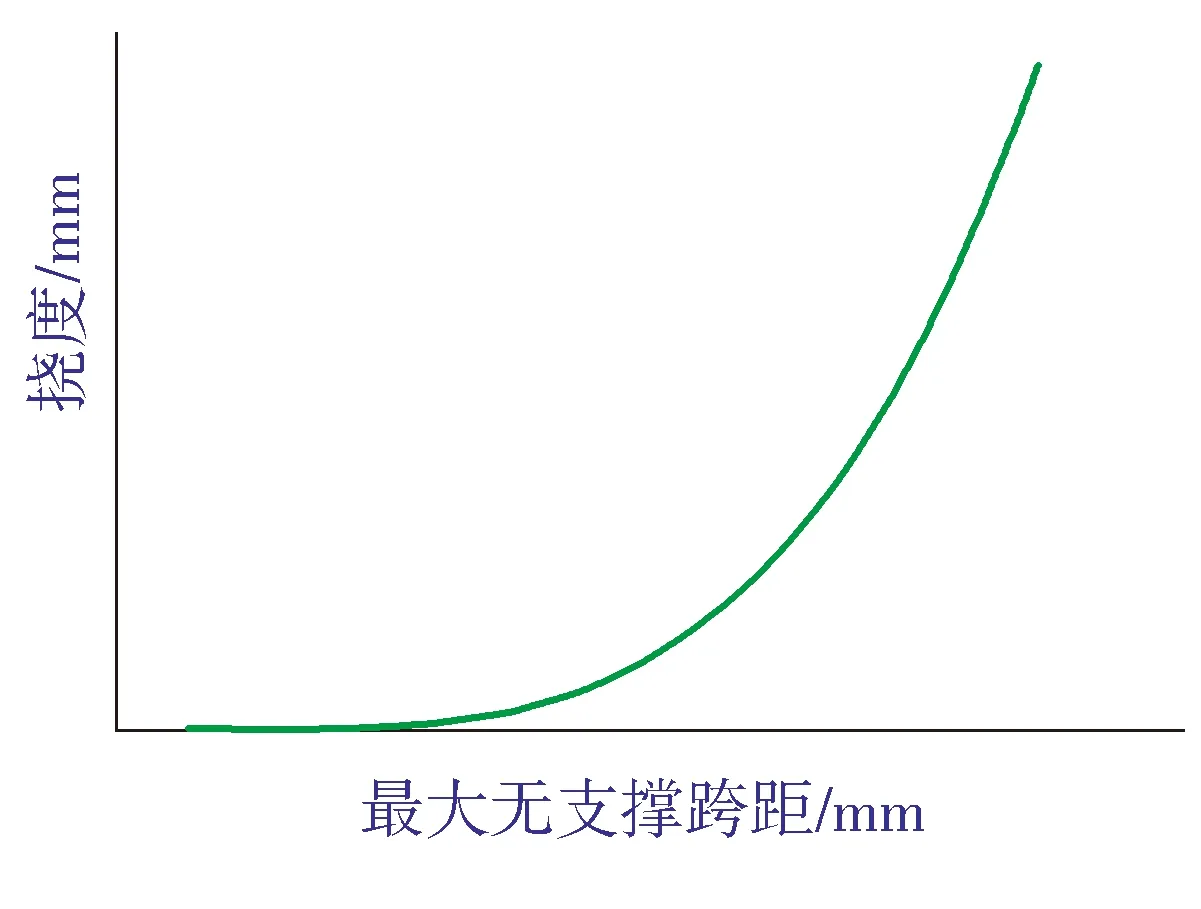

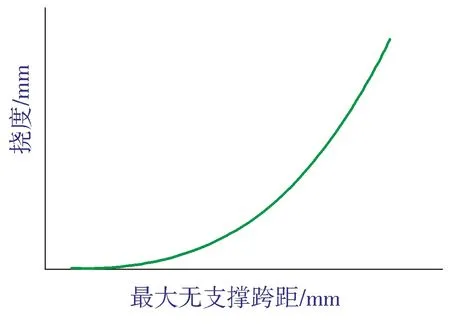

2) 式(23)中变量复杂,为方便工程应用,将其简化。按均布载荷计算时,炉墙的挠度与无拉杆支撑的最大跨距成四次方正比关系(见图10),与其他无关。

3) 式(24)中变量复杂,为方便工程应用,将其简化。按集中载荷计算时,炉墙的挠度与无拉杆支撑的最大跨距成三次方正比关系(见图11),与拉杆数量成线性反比关系,与其他无关。

图10 均布载荷下,挠度与最大无支撑跨距的关系曲线

图11 集中载荷下,挠度与最大无支撑跨距的关系曲线

4) 拉杆的数量越多、布置越均匀,均布载荷和集中载荷2种模式下的计算结果越接近,模型的精确度越高。

5) 拉杆的数量越多、直径越大、布置越均匀,加固效果越好。

3 结语

不同装置加热炉的对流段模块尺寸与重量各不相同,根据本文提供的简化受力模型,可对其拉杆的应力及炉墙的挠度进行校核,如发现拉杆的理论应力值接近或超过其屈服强度,或炉墙底部横梁的理论挠度值过大(超过模块控制尺寸偏差),或二者兼具,则拉杆存在作用失效的潜在风险,可从拉杆的材质、数量、直径及布置密度等几个方面进行优化,从而避免现场吊装时出现拉杆作用失效的现象;同时也应关注现场吊装垂直度、炉墙板残余应力消除等方面。

由于拉杆失效后的测量取样和鉴定难度大,为方便工程应用以便进行直观判断,本文依据行业规范和企业经验,通过对模块吊装后外观尺寸的控制来间接判定拉杆是否失效(见表5),供同行参考。

通过本项目研究,又开发出多种无需拆除的拉杆形式,目前已经取得专利授权。

表5 拉杆失效的判断条件

注:L——分模面横梁的总长,mm。